Фиг /

Изобретение относится к строительству может бытБ и спользовано при производ- гве железобетонных конструкций для сое- инения арматурных стержней.

Известен узел соединения концевых

астей длинномерных цилиндрических элеентов, состоящий из обоймы, выполненой в виде отрезка трубы овального

оперенного сечения с соосными отверстими на прямолинейных участках ее стенок,

азмещенного в обойме вкладыша с

рофильными поверхностями, соответст ующими поверхности концевых частей

оединенных элементов, и фиксирующего

.аспорного элемента, установленного в

казенных соосных отверстиях перпендикуярно и симметрично относительно проюльной оси соединения.

Сопротивление осевой нагрузке в таком зле соединения обеспечивается за счет сил рения, возникающих на поверхности кон- акта между концевыми частями соединяемых длинномерных цилиндрических элементов и цилиндрической частью соединяющей их обоймы.

Такой узел соединения арматурных стержней достаточно широко используется з железобетонных конструкциях. Однако, гак как сила сопротивления осевой нагрузке в этом узле соединения полностью определяется величиной сил трения между концевыми частями длинномерных цилиндрических элементов и цилиндрическими частями внутренней поверхности обоймы, то надежность такого соединения в значительной мере зависит от точности изготовления и соответствия радиусов арматурных стержней радиусами цилиндрических частей обоймы, которыми определяется плотность контакта. При этом сила сопротивления осевой нагрузке часто оказывается недостаточной, соединение становится неработоспособным из-за выхода арматурных стержней из обоймы.

Для увеличения сопротивления осевой нагрузке цилиндрические участки обоймы дополнены Y-образными внутренними поверхностями, включающими по две наклонные боковые стенки. Каждый стержень контактирует с обоймой не по одной, а по двум линиям (по одной линии в каждой наклонной боковой стенке). Наклон боковых стенок обоймы позволяет снизить требования к точности изготовления контактирующих участков обоймы и соединяемых цилиндрических элементов.

Однако узел соединения обеспечивается за счет сил трения между концевыми частями соединяемых длинномерных цилиндрических элементов и внутренней

поверхностью обоймы, а увеличение осевого сопротивления достигается за счет увеличения длины обоймы и количества фиксирующих распорных элементов, что

приводит к увеличению габаритов узла соединения и усложнению его устройства. Кроме этого, повышение осевого сопротивления в этих соединениях достигается за счет чрезвычайно высоких нормальных кон0 тактных напряжений между фиксирующим распорным элементом и соединяемыми цилиндрическими элементами, что приводит к травмированию концевых частей длинномерных цилиндрических элементов и сни5 жению надежности соединения.

Наиболее близким к заявляемому является устройство, включающее обойму, выполненную в виде отрезка трубы овального сечения и расположенный в ней вкладыш с

0 продольными пазами для соединяемых элементов. В обойме и вкладыше выполнены соосные отверстия, через которые пропущен болте клиновидными накладками, стягивающими с помощью винтовой пары

5 параллельные боковые стенки обоймы и зажимающими концевые участки соединяемых длинномерных цилиндрических элементов между цилиндрическими участками обоймы и вкладышем.

0 Однако сопротивление осевой нагрузке в этом соединении также недостаточно, так как осуществляется (как и в предыдущих описанных устройствах) только за счет сил трения, возникающих между кон5 тактными поверхностями обоймы, вкладыша и соединяемых цилиндрических элементов, а надежность его снижается многоэлементностью устройства, включающего винтовую пару и элементы трения. Это

0 устройство используют для соединения гибких элементов.

Целью предлагаемого технического решения является повышение надежности при соединении высокопрочных легирован5 ных и термоупрочненных арматурных стержней при исключении повреждений в процессе соединения, повышение прочности и жесткости в ответственных и предварительно напряженных железобетонных

0 конструкциях.

Это достигается тем, что в узле соединения концевых частей длинномерных цилиндрических элементов, содержащем обойму в виде отрезка трубы овального попереч5 ного сечения с соосными отверстиями на прямолинейных участках ее стенок, размещенный в обойме вкладыш с профильными поверхностями, соответствующими поверхности концевых частей соединяемых эле- ментов и фиксирующий распорный элемент,

установленный в указанных соосных отверстиях перпендикулярно и симметрично относительно продольной оси соединения, соединяемые элементы выполнены в виде арматурных стержней с периодически расположенными радиальными выступами на поверхности, обойма выполнена длиной, равной 6...8 диаметров соединяемого элемента с проредуцированными концевыми на длине, равной 1,0...1,2 диаметра элемента, внутренний диаметр обоймы в средней необработанной ее части, на длине, равной 4..,6 диаметра элемента, в 1,4...1,5 раза больше внутреннего диаметра концевых участков, равных 2,35...2,45 диаметра элемента, а толщина стенки участков обоймы равна

5ок Ова(2...2,5), а в средней части

(3...3,5)с7Во d,

где d - диаметр арматурного стержня;

Ова - предел прочности соединяемых элементов;

JBO - предел прочности обоймы;

- толщина стенки концевых участков обоймы;

SOCP - толщина стенки средней части обоимы.

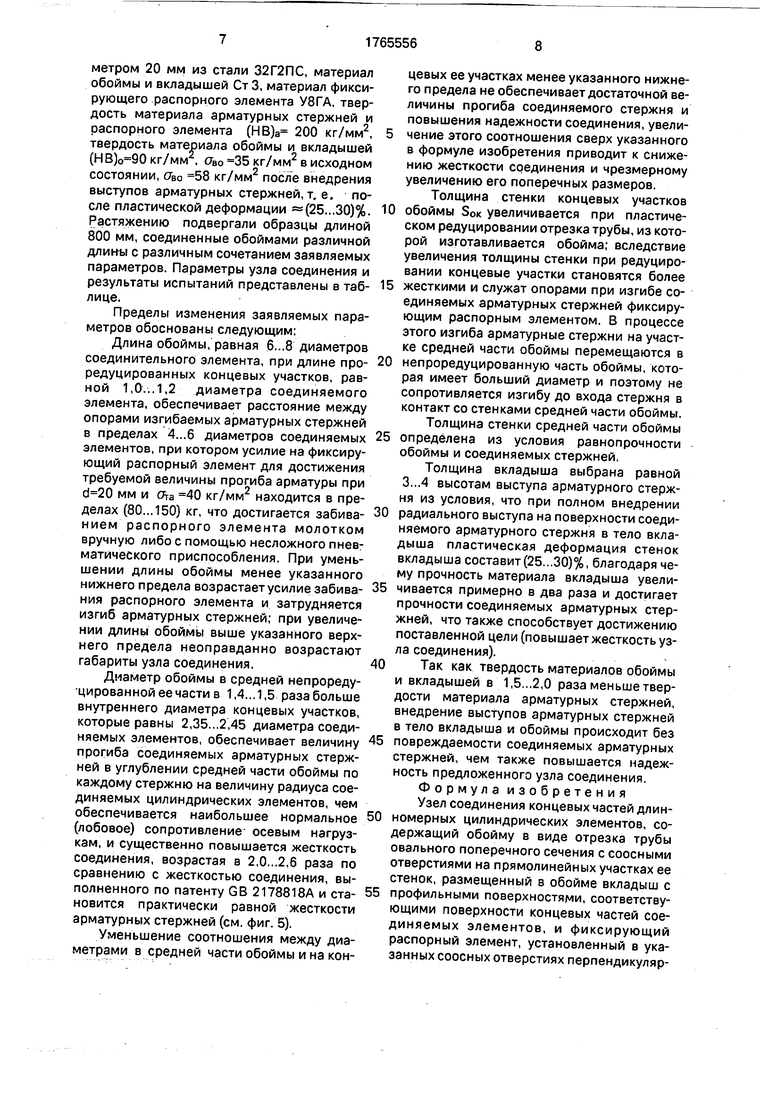

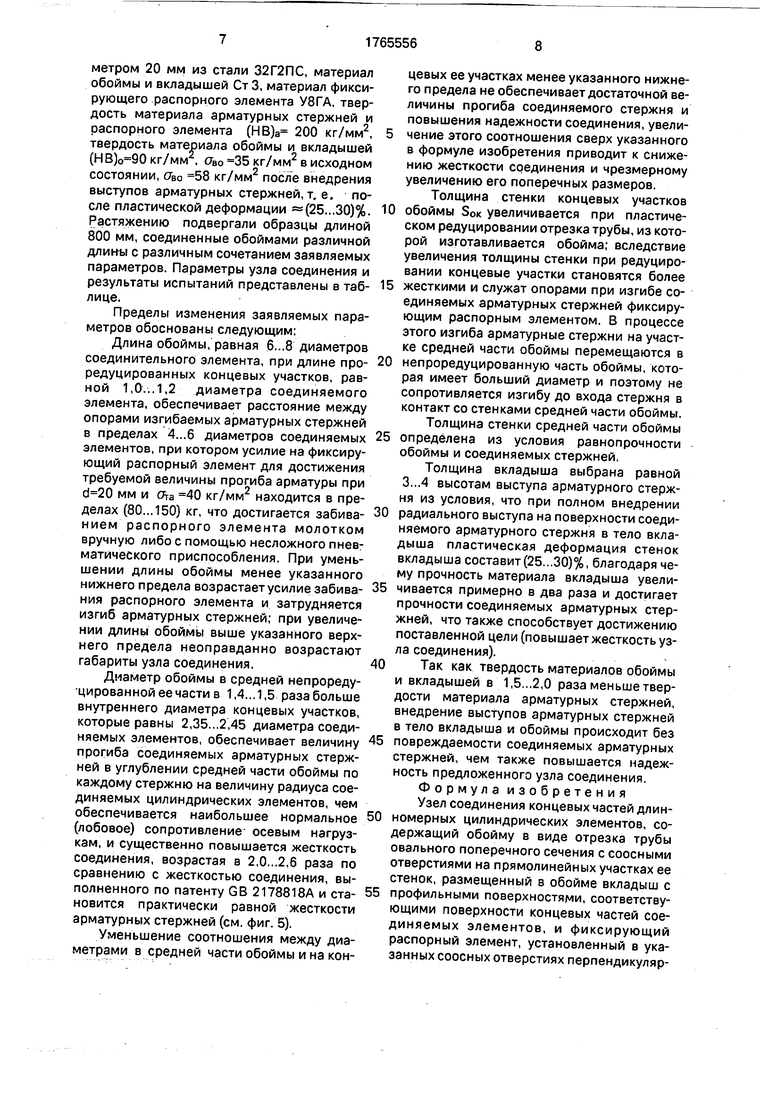

При этом распорный элемент выполнен в виде двухступенчатого клинового стержня с направляющей головкой в виде усеченного конуса и сопряженной с ней силовой профильной ступени с диаметрально противоположными наклонными под углом, равным углу самоторможения, к первой ступени лы- сками, вкладыш выполнен разрезным из двух частей, толщина рабочих поверхностей каждой из которых равна HB(3...4)h, где Нв - толщина рабочей поверхности вкладыша; h - высота выступа арматурного стержня, взаимообращенные поверхности которых соответствуют указанным лыскам клинового стержня, причем твердость материала сбой- мы и вкладышей в 1,5...2,0 раза меньше твердости материала арматурных стержней и клинового стержня, диаметр указанных соосных отверстий обоймы равен 1,6.. 1.8 диаметр стержня, а диаметр меньшего основания головки клинового стержня равен 0,6...0,8 расстояния между арматурными стержнями в расфиксированном состоянии.

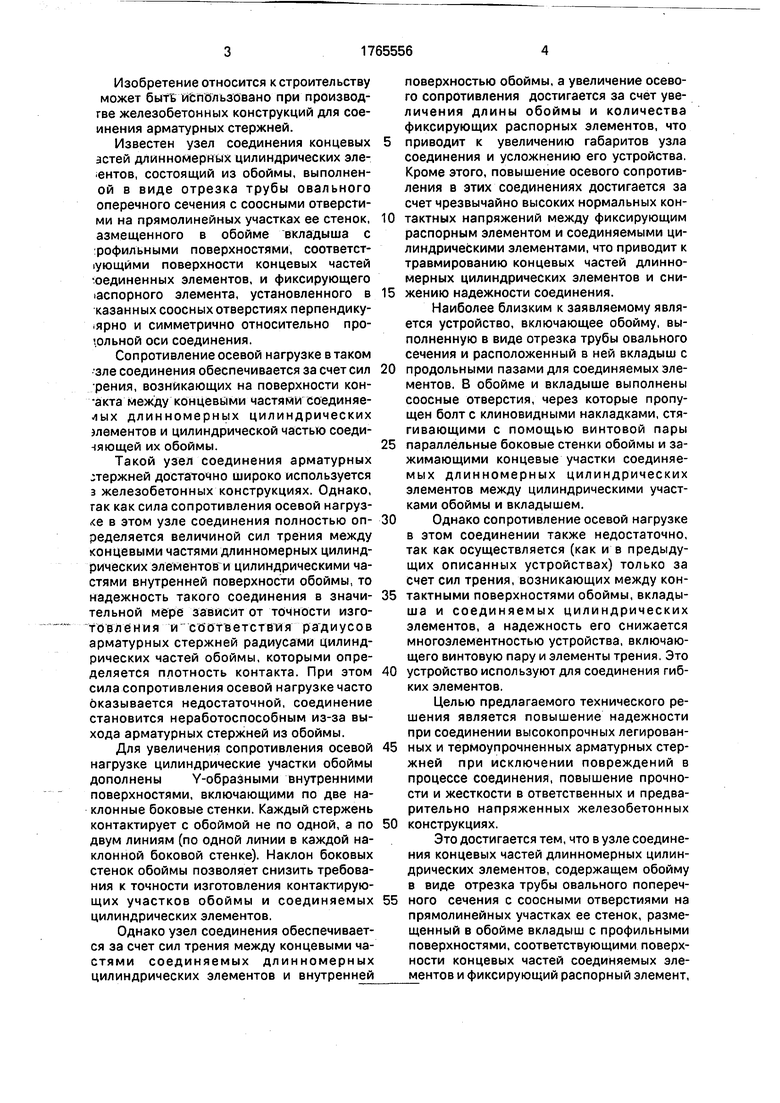

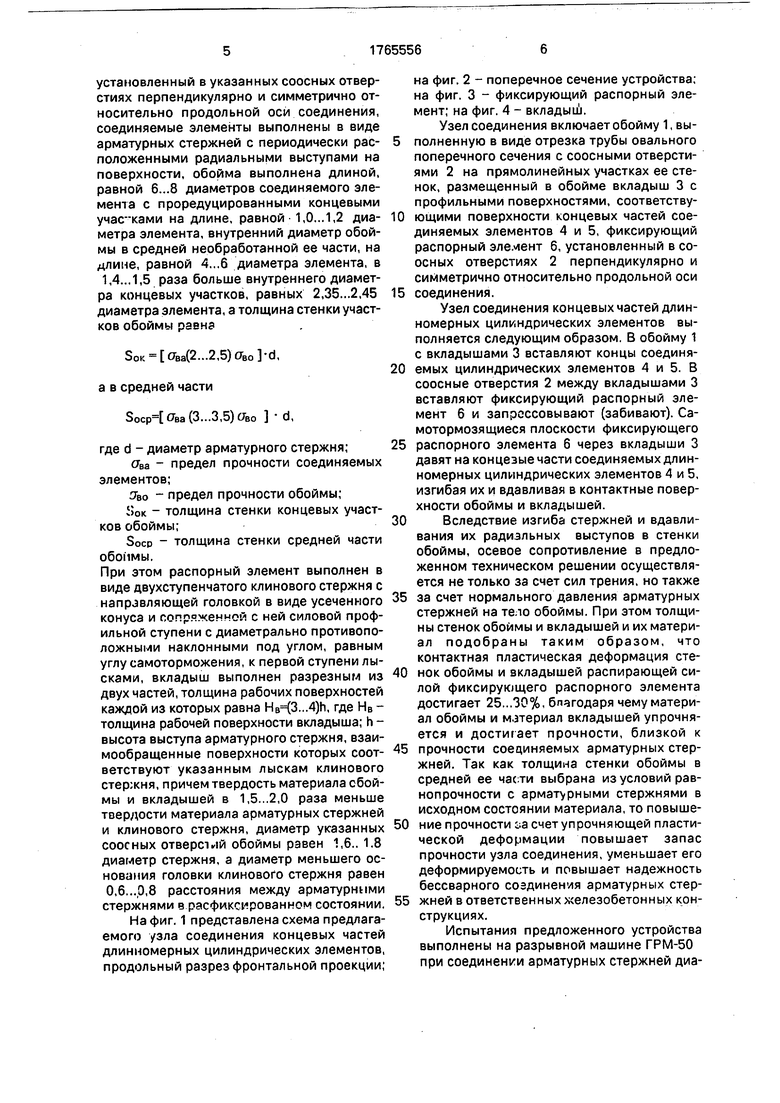

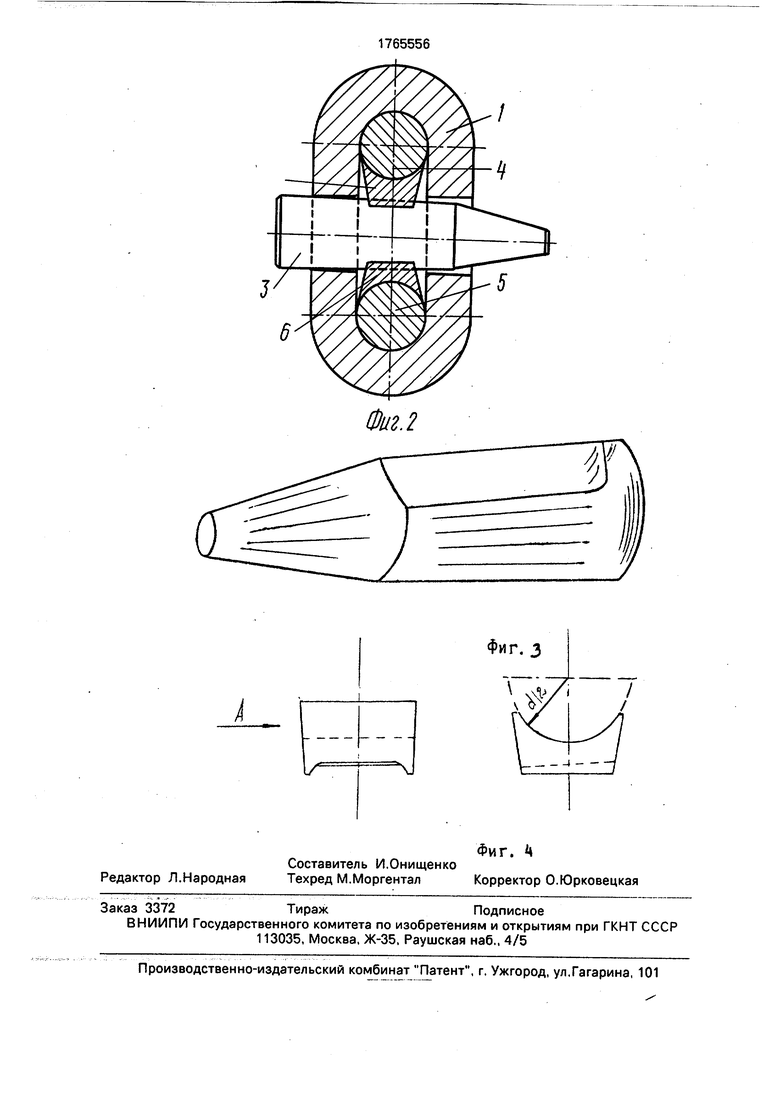

На фиг. 1 представлена схема предлагаемого /зла соединения концевых частей длинномерных цилиндрических элементов, продольный разрез фронтальной проекции;

на фиг. 2 - поперечное сечение устройства; на фиг. 3 - фиксирующий распорный элемент; на фиг. 4 - вкладыш.

Узел соединения включает обойму 1, выполненную в виде отрезка трубы овального поперечного сечения с соосными отверстиями 2 на прямолинейных участках ее стенок, размещенный в обойме вкладыш 3 с профильными поверхностями, соответствующими поверхности концевых частей соединяемых элементов 4 и 5, фиксирующий распорный элемент 6, установленный в соосных отверстиях 2 перпендикулярно и симметрично относительно продольной оси

соединения.

Узел соединения концевых частей длинномерных цилиндрических элементов выполняется следующим образом. В обойму 1 с вкладышами 3 вставляют концы соединяемых цилиндрических элементов 4 и 5. В соосные отверстия 2 между вкладышами 3 вставляют фиксирующий распорный элемент 6 и запрессовывают (забивают). Самотормозящиеся плоскости фиксирующего

распорного элемента 6 через вкладыши 3 давят на концезые части соединяемых длинномерных цилиндрических элементов 4 и 5, изгибая их и вдавливая в контактные поверхности обоймы и вкладышей.

Вследствие изгиба стержней и вдавливания их радиальных выступов в стенки обоймы, осевое сопротивление в предложенном техническом решении осуществляется не только за счет сил трения, но также

за счет нормального давления арматурных стержней на тело обоймы. При этом толщины стенок обоймы и вкладышей и их материал подобраны таким образом, что контактная пластическая деформация стенок обоймы и вкладышей распирающей силой фиксирующего распорного элемента достигает 25..,30%, благодаря чему материал обоймы и материал вкладышей упрочняется и достигает прочности, близкой к

прочности соединяемых арматурных стержней. Так как толщина стенки обоймы в средней ее части выбрана из условий рав- нопрочности с арматурными стержнями в исходном состоянии материала, то повышение прочности оа счет упрочняющей пластической деформации повышает запас прочности узла соединения, уменьшает его деформируемость и повышает надежность бессварного соединения арматурных стержней в ответственных железобетонных конструкциях.

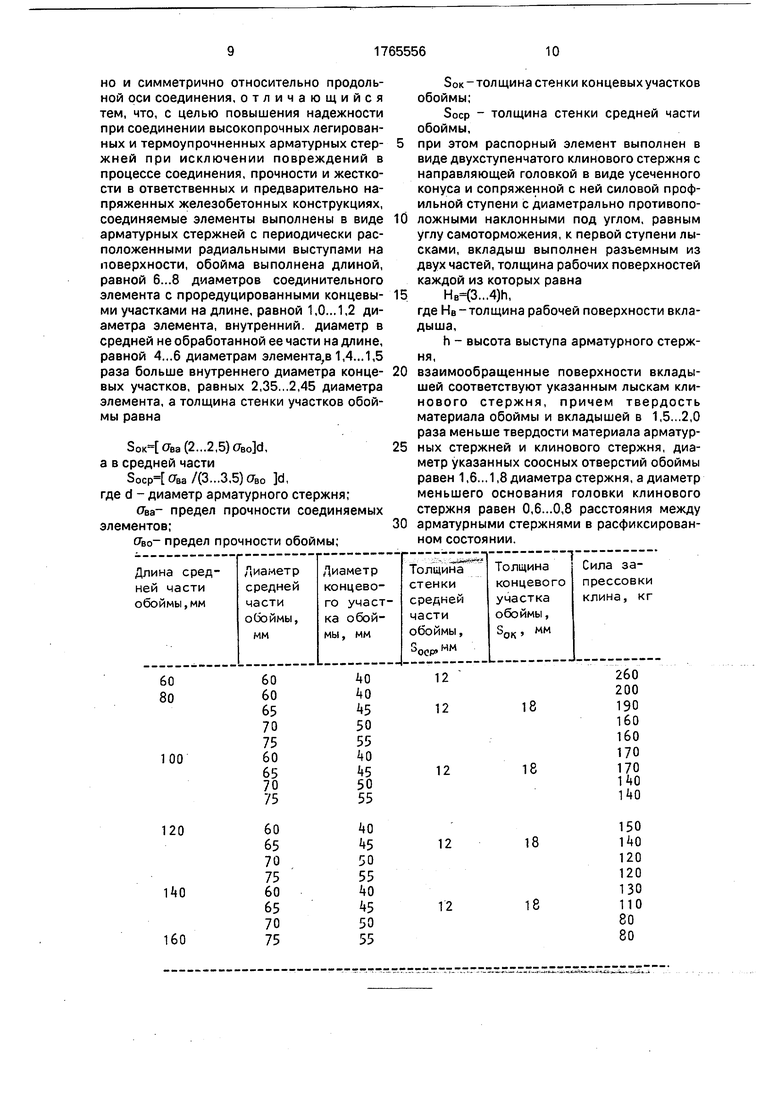

Испытания предложенного устройства выполнены на разрывной машине ГРМ-50 при соединении арматурных стержней диаметром 20 мм из стали 32Г2ПС, материал обоймы и вкладышей Ст 3, материал фиксирующего распорного элемента У8ГА, твердость материала арматурных стержней и распорного элемента (НВ)а 200 кг/мм2, твердость материала обоймы и вкладышей (НВ) кг/мм , ОБО 35 кг/мм2 в исходном состоянии, (7во 58 кг/мм2 после внедрения выступов арматурных стержней, т, е. после пластической деформации (25...30)%. Растяжению подвергали образцы длиной 800 мм, соединенные обоймами различной длины с различным сочетанием заявляемых параметров. Параметры узла соединения и результаты испытаний представлены в таблице.

Пределы изменения заявляемых параметров обоснованы следующим:

Длина обоймы, равная 6...8 диаметров соединительного элемента, при длине про- редуцированных концевых участков, равной 1,0...1,2 диаметра соединяемого элемента, обеспечивает расстояние между опорами изгибаемых арматурных стержней в пределах 4...6 диаметров соединяемых элементов, при котором усилие на фиксирующий распорный элемент для достижения требуемой величины прогиба арматуры при мм и ova 40 кг/мм2 находится в пределах (80...150) кг, что достигается забиванием распорного элемента молотком вручную либо с помощью несложного пневматического приспособления. При уменьшении длины обоймы менее указанного нижнего предела возрастает усилие забивания распорного элемента и затрудняется изгиб арматурных стержней; при увеличении длины обоймы выше указанного верхнего предела неоправданно возрастают габариты узла соединения.

Диаметр обоймы в средней непрореду- цированной ее части в 1,4...1,5 раза больше внутреннего диаметра концевых участков, которые равны 2,35..,2,45 диаметра соединяемых элементов, обеспечивает величину прогиба соединяемых арматурных стержней в углублении средней части обоймы по каждому стержню на величину радиуса соединяемых цилиндрических элементов, чем обеспечивается наибольшее нормальное (лобовое) сопротивление- осевым нагрузкам, и существенно повышается жесткость соединения, возрастая в 2,0...2,6 раза по сравнению с жесткостью соединения, выполненного по патенту GB 2178818A и становится практически равной жесткости арматурных стержней (см. фиг. 5).

Уменьшение соотношения между диаметрами в средней части обоймы и на концевых ее участках менее указанного нижнего предела не обеспечивает достаточной величины прогиба соединяемого стержня и повышения надежности соединения, увеличение этого соотношения сверх указанного в формуле изобретения приводит к снижению жесткости соединения и чрезмерному увеличению его поперечных размеров. Толщина стенки концевых участков

обоймы SOK увеличивается при пластическом редуцировании отрезка трубы, из которой изготавливается обойма; вследствие увеличения толщины стенки при редуцировании концевые участки становятся более

жесткими и служат опорами при изгибе соединяемых арматурных стержней фиксирующим распорным элементом. В процессе этого изгиба арматурные стержни на участке средней части обоймы перемещаются в

непроредуцированную часть обоймы, которая имеет больший диаметр и поэтому не сопротивляется изгибу до входа стержня в контакт со стенками средней части обоймы. Толщина стенки средней части обоймы

определена из условия равнопрочности обоймы и соединяемых стержней.

Толщина вкладыша выбрана равной 3...4 высотам выступа арматурного стержня из условия, что при полном внедрении

радиального выступа на поверхности соединяемого арматурного стержня в тело вкладыша пластическая деформация стенок вкладыша составит(25...30)%, благодаря чему прочность материала вкладыша увеличивается примерно в два раза и достигает прочности соединяемых арматурных стержней, что также способствует достижению поставленной цели (повышает жесткость узла соединения).

Так как твердость материалов обоймы и вкладышей в 1,5...2,0 раза меньше твердости материала арматурных стержней, внедрение выступов арматурных стержней в тело вкладыша и обоймы происходит без

повреждаемости соединяемых арматурных стержней, чем также повышается надежность предложенного узла соединения. Формула изобретения Узел соединения концевых частей длинномерных цилиндрических элементов, содержащий обойму в виде отрезка трубы овального поперечного сечения с соосными отверстиями на прямолинейных участках ее стенок, размещенный в обойме вкладыш с

профильными поверхностями, соответствующими поверхности концевых частей соединяемых элементов, и фиксирующий распорный элемент, установленный в указанных соосных отверстиях перпендикулярно и симметрично относительно продольной оси соединения, отличающийся тем, что, с целью повышения надежности при соединении высокопрочных легированных и термоупрочненных арматурных стержней при исключении повреждений в процессе соединения, прочности и жесткости в ответственных и предварительно напряженных железобетонных конструкциях, соединяемые элементы выполнены в виде арматурных стержней с периодически расположенными радиальными выступами на поверхности, обойма выполнена длиной, равной 6...8 диаметров соединительного элемента с проредуцированными концевыми участками на длине, равной 1,0...1,2 диаметра элемента, внутренний, диаметр в средней не обработанной ее части на длине, равной 4...6 диаметрам элемента,в 1,4...1,5 раза больше внутреннего диаметра концевых участков, равных 2,35...2,45 диаметра элемента, а толщина стенки участков обоймы равна

(2...2,5), а в средней части

5оср СГва/(3...3,5)С7во d,

где d - диаметр арматурного стержня;

0ва предел прочности соединяемых элементов;

ОБО- предел прочности обоймы;

SQK-толщина стенки концевых участков обоймы;

Socp - толщина стенки средней части обоймы,

при этом распорный элемент выполнен в виде двухступенчатого клинового стержня с направляющей головкой в виде усеченного конуса и сопряженной с ней силовой профильной ступени с диаметрально противоположными наклонными под углом, равным углу самоторможения, к первой ступени лы- сками, вкладыш выполнен разъемным из двух частей, толщина рабочих поверхностей каждой из которых равна

HB(3...4)h,

где Нв -толщина рабочей поверхности вкладыша,

h - высота выступа арматурного стержня,

взаимообращенные поверхности вкладышей соответствуют указанным лыскам клинового стержня, причем твердость материала обоймы и вкладышей в 1,5...2,0 раза меньше твердости материала арматурных стержней и клинового стержня, диаметр указанных соосных отверстий обоймы равен 1,6...1,8 диаметра стержня, а диаметр меньшего основания головки клинового стержня равен 0,6...0,8 расстояния между

арматурными стержнями в расфиксирован- ном состоянии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для стыковочного соединения арматурных стержней | 1990 |

|

SU1749417A1 |

| Устройство для закрепления и отпуска арматуры при ее натяжении | 1980 |

|

SU899812A1 |

| Установка для группового изготовления железобетонных линейных элементов | 1987 |

|

SU1505785A1 |

| ТЕПЛОВАЯ ИЗОЛЯЦИЯ СЕКЦИИ ТРУБОПРОВОДА | 1991 |

|

RU2016347C1 |

| ДЛИННОМЕРНАЯ ПРОДОЛЬНАЯ КОНСТРУКЦИЯ СО СТЫКОВЫМ СОЕДИНЕНИЕМ СЕКЦИЙ (ВАРИАНТЫ) | 2015 |

|

RU2589807C1 |

| Железобетонный полый стержневой элемент, способ изготовления железобетонных полых стержневых элементов и установка для его осуществления | 1989 |

|

SU1709046A1 |

| Цилиндрический предварительно напряженный железобетонный резервуар | 1990 |

|

SU1728449A1 |

| СПОСОБ СКРЕПЛЕНИЯ ПО ТОРЦУ ФЛАНЦЕВ СОСУДОВ, НАПРИМЕР КРОВЕНОСНЫХ, И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2336037C2 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ В ГРУНТЕ СТРОИТЕЛЬНОЙ КОНСТРУКЦИИ И СПОСОБ ЗАКРЕПЛЕНИЯ И ИЗВЛЕЧЕНИЯ ТЯГИ УСТРОЙСТВА ИЗ ГРУНТА | 2010 |

|

RU2492295C2 |

| КОРРОЗИОННО-СТОЙКАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2426642C2 |

Использование: соединение высокопрочных легированных и термоупрочнен- ных арматурных стержней без сварки при производстве железобетонных конструкций. Сущность изобретения: узел содержит обойму 1 в виде отрезка трубы овального поперечного сечения с соосными отверстиями 2 на прямолинейных участках ее стенок, размещенный в обойме вкладыш 3 с профильными поверхностями, соответствующими поверхностям концевых частей соединяемых элементов 4 и 5. Фиксирующий распорный элемент 6 установлен в соосных отверстиях 2 перпендикулярно и симметрично относительно продольной оси соединения. При запрессовке фиксирующего распорного элемента 6 в соосные отверстия 2 между вкладышами 3 самотормозящиеся плоскости его давят через вкладыши на соединяемые элементы 4 и 5, изгибая их и вдавливаясь в контактные поверхности обоймы 1 и вкладышей 3, вследствие чего осевое сопротивление осуществляется не только за счет сил трения, но также за счет нормального давления соединяемых элементов на тело обоймы. 4 ил. СО с

/I

Фиг. з

| Устройство для зажима гибких элементов | 1986 |

|

SU1451240A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-09-30—Публикация

1990-10-08—Подача