1

Изобретение относится к изготовлению предварительно напряженных железобетонных изделий и касается устройств для закрепления и отпуска арматуры при ее натяжении.

Известны устройства для натяжения напрягаемой арматуры, содержащие поворотные упоры и механизм отпуска 1.

Однако такие приспособления используются только для арматурных стержней, имеющих специальные концевые участки (например анкерные головки), с помощью которых осуществляется закрепление арматуры в прорезях упоров. Необходимость изготовления таких концевых участков на арматурных стержнях значительно усложняет технологию изготовления арматуры, требует применения специальных станков, и тем самым увеличивает трудозатраты и стоимость работ в целом. Кроме того, данные устройства имеют ограниченную область применения, поскольку используются для изготовления только определенной номенклатуры изделий, имеющих лишь одиночные предварительно напряженные стержни, расположенные вблизи поверхности изделия (например на поддоне формы) или двойные

стержни со строго определенным расстоя нием между ними. Однако в любом из этих устройств ширина прорези предназначена для пропуска не более двух арматурных стержней диаметрами, имеющими близкие значения (например 6 и 8 или 8 и 10 .мм и т.д.), поэтому изменение диаметра стержней приводит к невозможности введения их в прорезь или к проскальзь ванию в прорези концевых участков.

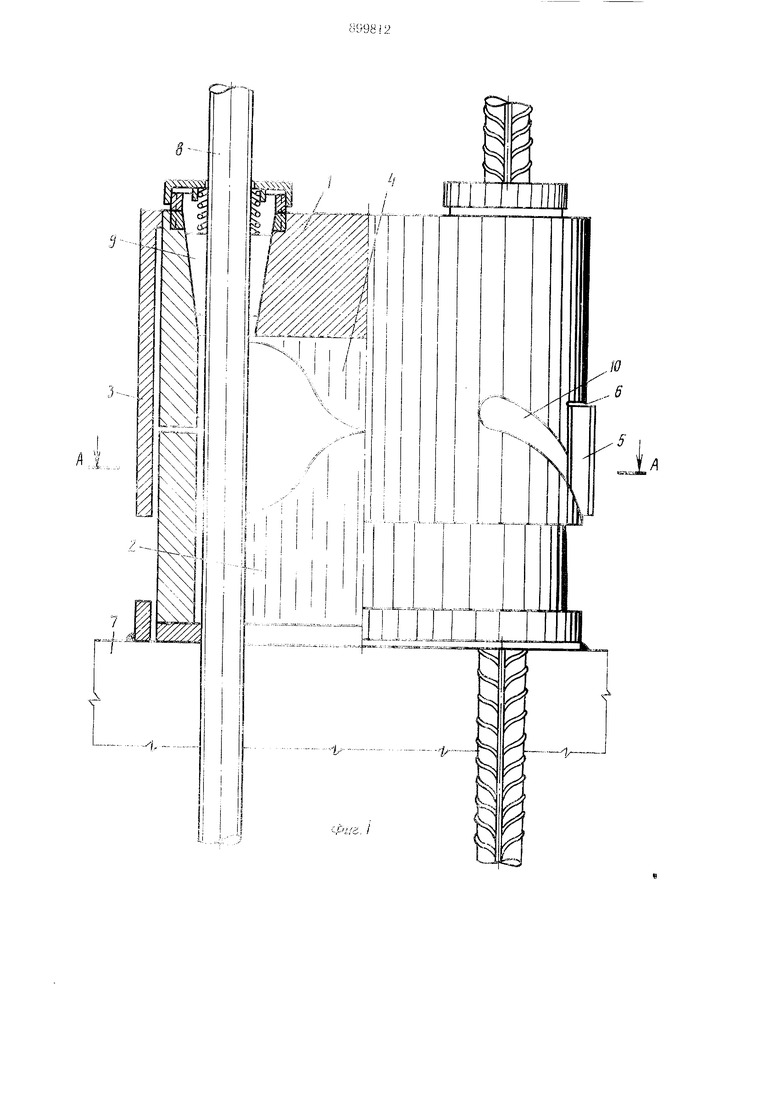

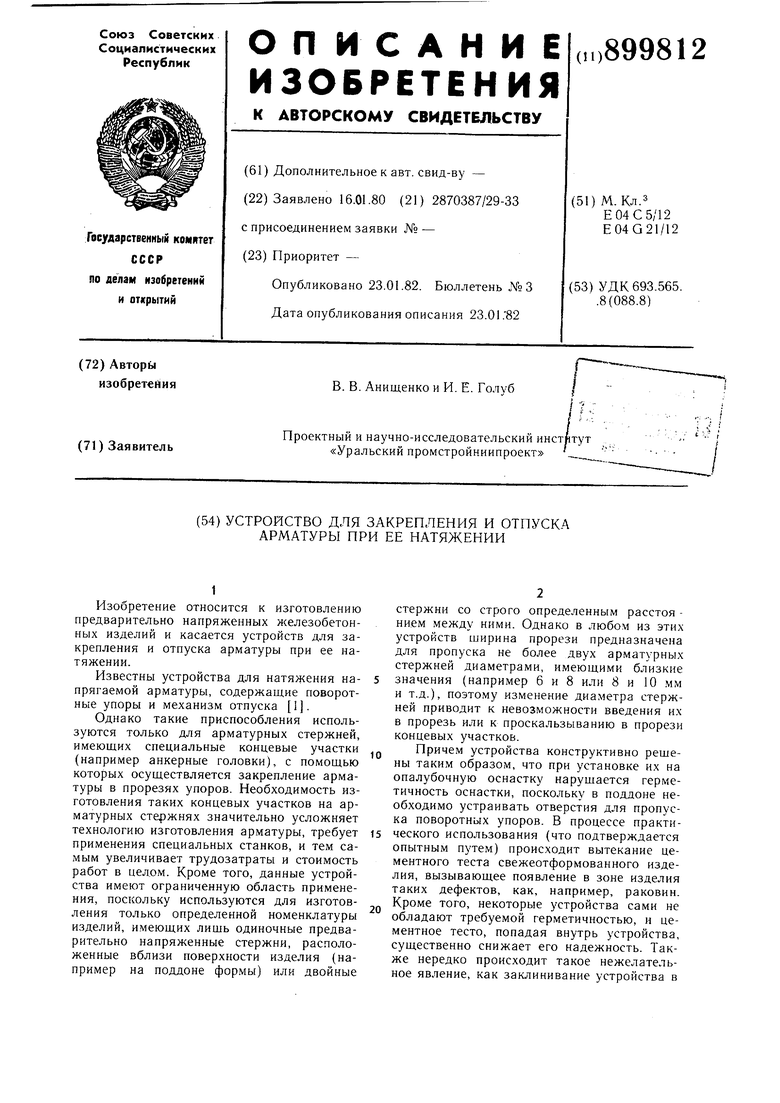

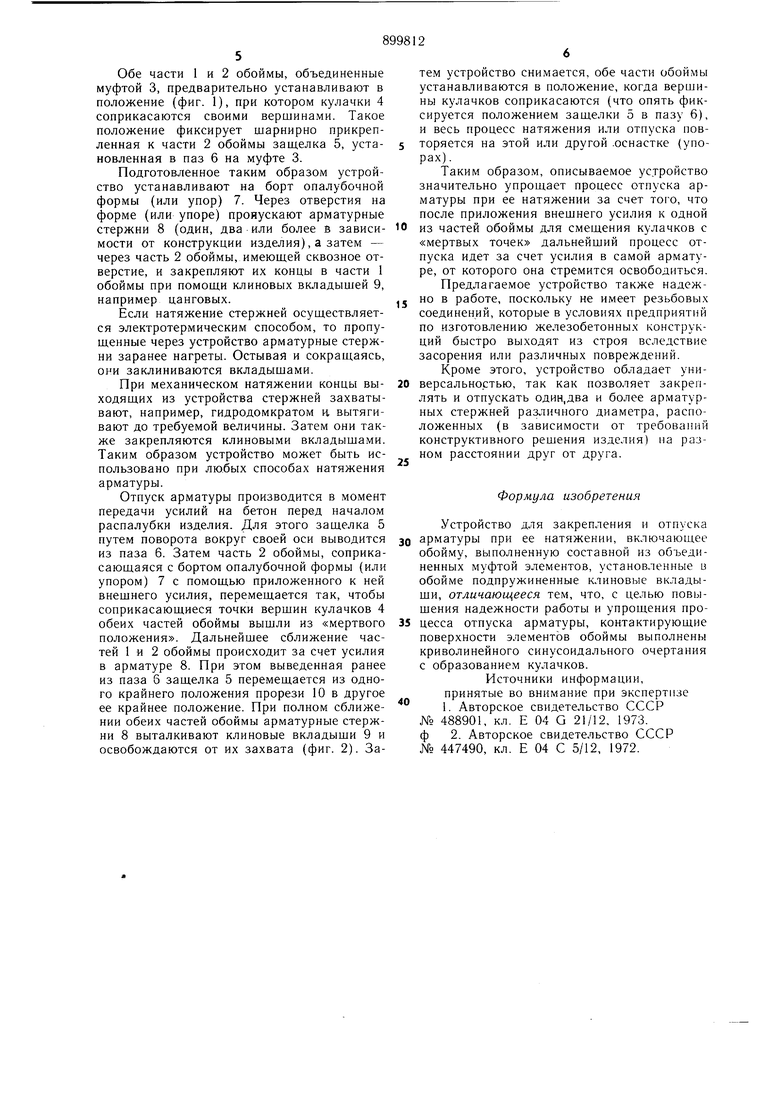

Причем устройства конструктивно решены таким образом, что при установке их на опалубочную оснастку нарушается герметичность оснастки, поскольку в поддоне необходимо устраивать отверстия для пропуска поворотных упоров. В процессе практического использования (что подтверждается опытным путем) происходит вытекание цементного теста свежеотформованного изделия, вызывающее появление в зоне изделия таких дефектов, как, например, раковин. Кроме того, некоторые устройства сами не обладают требуемой герметичностью, и цементное тесто, попадая внутрь устройства, существенно снижает его надежность. Также нередко происходит такое нежелательное явление, как заклинивание устройства в бетоне при распалубке изделия. При этом натяжение арматуры с использованием каждого из этих устройств может производиться только одним из способов: электротермическим или механическим. Данные устройства значительно понижают степень надежности закрепления арматурных стержней в теле бетонного изделия после отпуска арматуры, так как поворотные упоры в местах контакта их со стержнями образуют соответствующие полости, на месте которых вынужденно отсутствует часть бетона, который мог также быть использован для заанкеривания арматурных стержней (заанкеривание арматуры в бетоне является наиболее ответственным моментом в предварительном напряжении железобетонных конструкций). Наиболее близким к предлагаемому является устройство для закрепления и отпуска арматуры при ее натяжении, включающее обойму, выполненную из объединенных муфтой элементов, и установленные в обойме подпружиненные клиновые вкладыши 2. Однако известное устройство трудоемко для практического использования, так как для смещения муфты, с целью отпуска арматуры, требуются специальные мощные и энергоемкие механизмы (например гайковерты), способные преодолеть больщое усилие прижима упорной гайки. Это в значительной степени усложняет процесс отпуска арматуры. Кроме того, устройство недостаточно надежно в работе вследствие наличия резьбовых соединений, которые довольно быстро выходят из строя в результате, например, засорения в условиях предприятий по формованию железобетонных изделий. Такое устройство не обладает универсальностью, поскольку обеспечивает закрепление только одиночных стержней. Цель изобретения - повыщение надежности работы и упрощение процесса отпуска арматуры. Указанная цель достигается тем, что в устройстве для закрепления и отпуска арматуры при ее натяжении, включающем обой му, состоящую из объединенных муфтой элементов, и установленные в обойме подпружиненные клиновые вкладыши, контактирую щие поверхности элементов обоймы выполнены криволинейного синусоидального очертания с образованием кулачков. Арматура, натянутая механическим или электротермическим способом и закрепленная при помощи клиновых вкладышей, передает усилие натяжения на борт формы (или упор) через обе части обоймы, которые соприкасаются вершинами кулачков. Для отпуска арматуры необходимо сблизить обе части обоймы таким образом, чтобы вершины кулачков одной из частей обойМЫ оказались между кулачками другой части. Для этого достаточно кратковременно приложить внешнее усилие к одной из частей обоймы, чтобы сместить точки соприкосновения кулачков обеих частей обоймы. Как только это достигается, происходит скольжение кулачков по поверхностям друг друга под влиянием одной из составляющих имеющегося в арматуре усилия, которая направлена вдоль склона кулачка по касательным. Вторая составляющая этого усилия направлена перпендикулярно склону кулачка и стремится обеспечить вращение каждой части обоймы. Таким образом, в отличие от известного устройства, где от начала до конца отпуска необходимо прилагать значительные внешние усилия, чтобы преодолеть усилие прижима гайки, в предлагаемом устройстве внешнее усилие необходимо лишь в начальный момент отпуска, дальнейщий же процесс отпуска обеспечивается за счет усилия натянутой арматуры, от которого ей необходимо освободиться (по мере падения усилия в арматуре и соответствующего сближения частей обоймы и происходит отпуск). Высота кулачков равна 30 мм, поскольку при сближении обеих частей обоймы на эту величину обеспечивается сокращение части растянутого стержня, выходящего из тела изделия, и освобождение его из клиновых вкладыщей. Экспериментально установлено, что наиболее приемлемой кривой, образующей профиль таких кулачков, является синусоида, определяемая зависимостью Y Asin Вх. Так как составляющая усилия направлена по касательной к синусоиде и угол наклона ее к основанию меняется от 0° в момент начала сокращения кулачков до 45° при полном снятии напряжения, а усилие в арматуре в процессе отпуска меняется от максимального значения до нуля, то такая кривая позволяет получить на всем протяжении процесса сближения частей обоймы при отпуске одинаковую величину составляющей усилия, направленного вдоль склона кулачков и обеспечивающего их смещение. На фиг. 1 изображено устройство перед отпуском арматуры, фиг. 2- то же, после отпуска арматуры; фиг. 3 - сечение А-А на фиг. 1. Устройство включает части 1 и 2 обоймы, объединенные муфтой 3, выполненные по контуру с кулачками 4, защелку 5, установленную в пазу 6 муфты 3 с соответствующей для перемещения защелки 5 прорезью, упор (борт формы) 7, на котором крепится устройство, арматурные стержни 8, концы которых закреплены при помощи клиновых вкладышей 90 в части 1 обоймы. Устройство работает следующим образом.

Обе части 1 и 2 обоймы, объединенные муфтой 3, предварительно устанавливают в положение (фиг. 1), при котором кулачки 4 соприкасаются своими вершинами. Такое положение фиксирует шарнирно прикрепленная к части 2 обоймы защелка 5, установленная в паз 6 на муфте 3.

Подготовленное таким образом устройство устанавливают на борт опалубочной формы (или упор) 7. Через отверстия на форме (или упоре) пропускают арматурные стержни 8 (один, два или более в зависимости от конструкции изделия), а затем - через часть 2 обоймы, имеющей сквозное отверстие, и закрепляют их концы в части 1 обоймы при помощи клиновых вкладышей 9, например цанговых.

Если натяжение стержней осуществляется электротермическим способом, то пропущенные через устройство арматурные стержни заранее нагреты. Остывая и сокращаясь, они заклиниваются вкладыщами.

При механическом натяжении концы выходящих из устройства стержней захватывают, например, гидродомкратом и. вытягивают до требуемой величины. Затем они также закрепляются клиновыми вкладышами. Таким образом устройство может быть использовано при любых способах натяжения арматуры.

Отпуск арматуры производится в момент передачи усилий на бетон перед началом распалубки изделия. Для этого защелка 5 путем поворота вокруг своей оси выводится из паза 6. Затем часть 2 обоймы, соприкасающаяся с бортом опалубочной формы (или упором) 7 с помощью приложенного к ней внешнего усилия, перемещается так, чтобы соприкасаюшиеся точки вершин кулачков 4 обеих частей обоймы вышли из «мертвого положения. Дальнейшее сближение частей 1 и 2 обоймы происходит за счет усилия в арматуре 8. При этом выведенная ранее из паза 5 защелка 5 перемещается из одного крайнего положения прорези 10 в другое ее крайнее положение. При полном сближении обеих частей обоймы арматурные стержни 8 выталкивают клиновые вкладыши 9 и освобождаются от их захвата (фиг. 2). Затем устройство снимается, обе части обоймы устанавливаются в положение, когда вершины кулачков соприкасаются (что опять фиксируется положением защелки 5 в пазу 6), и весь процесс натяжения или отпуска повторяется на этой или другой .оснастке (упорах).

Таким образом, описываемое устройство значительно упрощает процесс отпуска арматуры при ее натяжении за счет того, что после приложения внешнего усилия к одной

из частей обоймы для смещения кулачков с «мертвых точек дальнейший процесс отпуска идет за счет усилия в самой арматуре, от которого она стремится освободиться. Предлагаемое устройство также надежно в работе, поскольку не имеет резьбовых соединений, которые в условиях предприятий по изготовлению железобетонных конструкций быстро выходят из строя вследствие засорения или различных повреждений. Кроме этого, устройство обладает универсальностью, так как позволяет закреплять и отпускать один,два и более арматурных стержней различного диаметра, расположенных (в зависимости от требований конструктивного решения изделия) на разном расстоянии друг от друга.

Формула изобретения

Устройство для закрепления и отпуска арматуры при ее натяжении, включающее обойму, выполненную составной из объединенных муфтой элементов, установленные в обойме подпружиненные клиновые вкладыши, отличающееся тем, что, с целью повышения надежности работы и упрощения процесса отпуска арматуры, контактирующие поверхности элементов обоймы выполнены криволинейного синусоидального очертания с образованием кулачков.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 488901, кл. Е 04 G 21/12, 1973. ф 2. Авторское свидетельство СССР № 447490, кл. Е 04 С 5/12, 1972.

8

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОФОРМА ДЛЯ ПРИГОТОВЛЕНИЯ ЛИНЕЙНЫХ И ПЛОСКИХ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ КАРКАСНЫХ ЗДАНИЙ" | 2013 |

|

RU2591998C2 |

| Устройство для фиксации и отпуска натяжения арматуры | 1980 |

|

SU874934A1 |

| ТЕРМООПАЛУБКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ МОНОЛИТНЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ С ЛИНЕЙНЫМ И ПЛОСКИМ ПРЕДВАРИТЕЛЬНЫМ НАПРЯЖЕНИЕМ | 2011 |

|

RU2491395C2 |

| НАПРЯГАЕМЫЙ ЭЛЕМЕНТ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2012 |

|

RU2512220C2 |

| Стенд для изготовления предварительно напряженных железобетонных изделий | 1982 |

|

SU1033673A1 |

| Способ изготовления преднапряженных железобетонных изделий и форма для осуществления способа | 2001 |

|

RU2219050C2 |

| ЗАХВАТ ДЛЯ НАТЯЖЕНИЯ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ С АНКЕРАМИ | 1991 |

|

RU2023833C1 |

| Устройство для натяжения и последующего отпуска арматуры | 1980 |

|

SU903542A1 |

| АРМАТУРНОЕ ИЗДЕЛИЕ | 2009 |

|

RU2394968C1 |

| Устройство для фиксации и отпуска напрягаемой арматуры | 1990 |

|

SU1791600A1 |

Авторы

Даты

1982-01-23—Публикация

1980-01-16—Подача