Предполагаемое изобретение относится к области диагностики и может быть использовано для оценки работоспособности смазочных материалов.

Известен способ оценки работоспособности смазочного материала, работающего в узле трения, заключающийся в том, что через объем отработанного смазочного материала пропускают луч света, определяют оптическую плотность смазочного материала и по ее изменению в процессе работы узла трения определяют колич« ство частиц износа в смазочном материале. Недостатком этого способа является сложность его реализации, так как требуется достаточно сложное приборное обеспечение.

Наиболее близким к предполагаемому изобретению является способ оценки работоспособности смазочного материала, работающего в узле трения, заключающийся в том, что на смазочный материал накладывают магнитное поле, измеряют магнитную индукцию, по которой определяют количество частиц износа в смазочном материале. Недостатком этого способа является то, что не оценивается предельное состояние смазочного материала. Кроме того оценка работоспособности смазочного материала осуществляется только по количеству магнитных частиц износа в смазочном материале, и не учитываются при этом количество немагнитных частиц износа и изменение структуры смазочного материала. В то же время многочисленные экспериментальные данные показывают, что в процессе работы узлов трения в результате тепловых и меха- но-химических процессов в зоне трения структура смазочного материала претерпевает существенные изменения (происходит деструкция, окисление и т.п. превращения смазки), Это приводит к снижению смазочной способности и, в конечном счете, к утраVI

О

ел VI ел XI

те смазочным материалом своего функционального назначения.

Целью изобретения является повышение точности оценки путем учета как насыщения смазочного материала частицами износа, так и изменения структуры смазочного материала.

Это достигается тем, что предварительно определяют значение информационного параметра, характерного для предельного состояния смазочного материала, на смазочный материал воздействуют электрическим- полем, измеряют текущее значение информационного параметра, сравнивают его с предельным, в качестве поля исполь- зуют электростатическое, а в качестве информационногопараметра-диэлектрическую проницаемость смазочного материала, по которой судят о работоспособности смазочного материала.

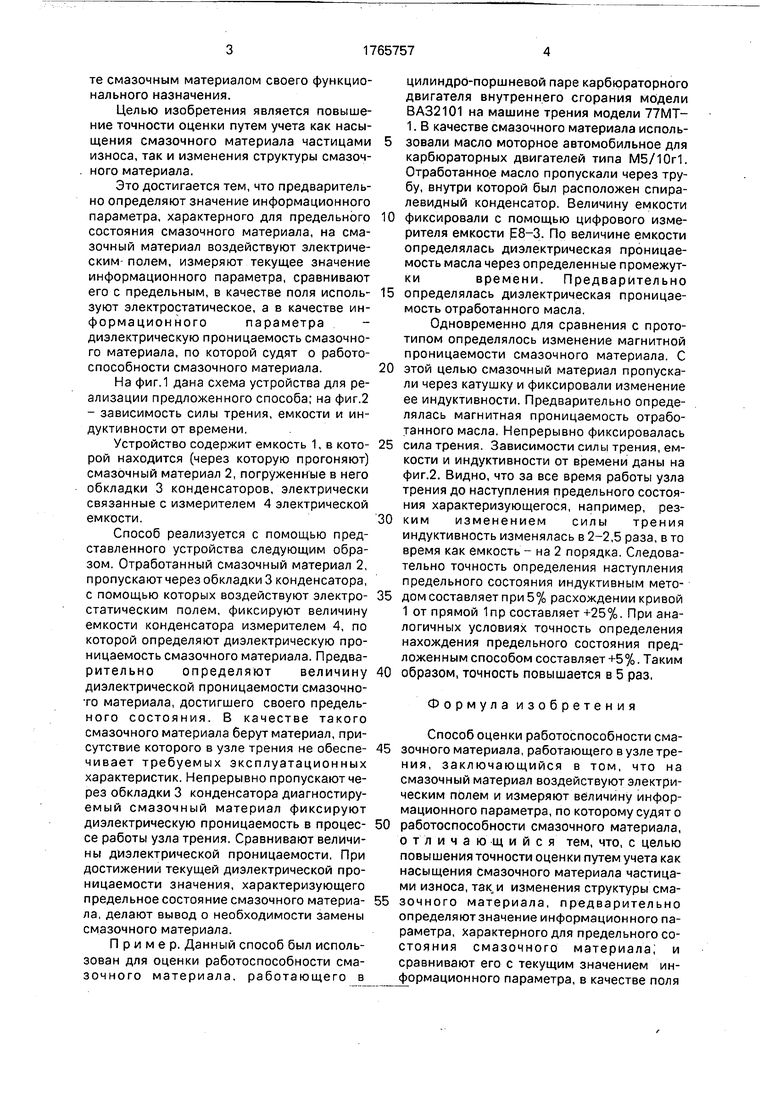

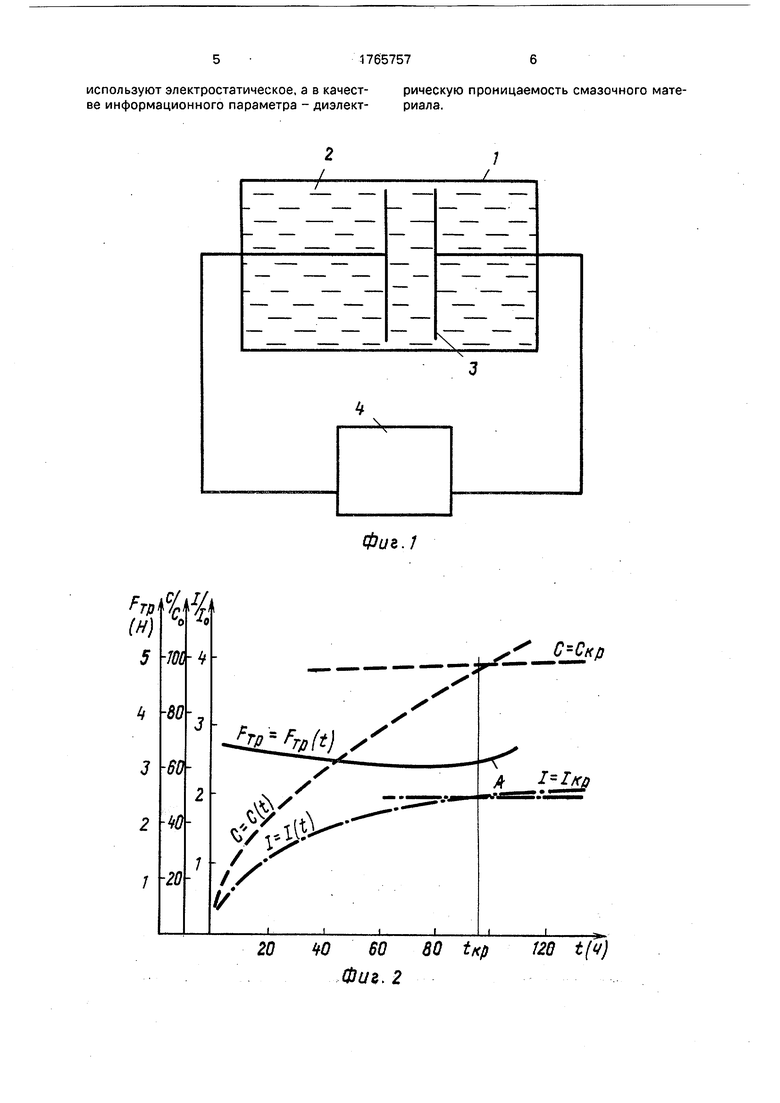

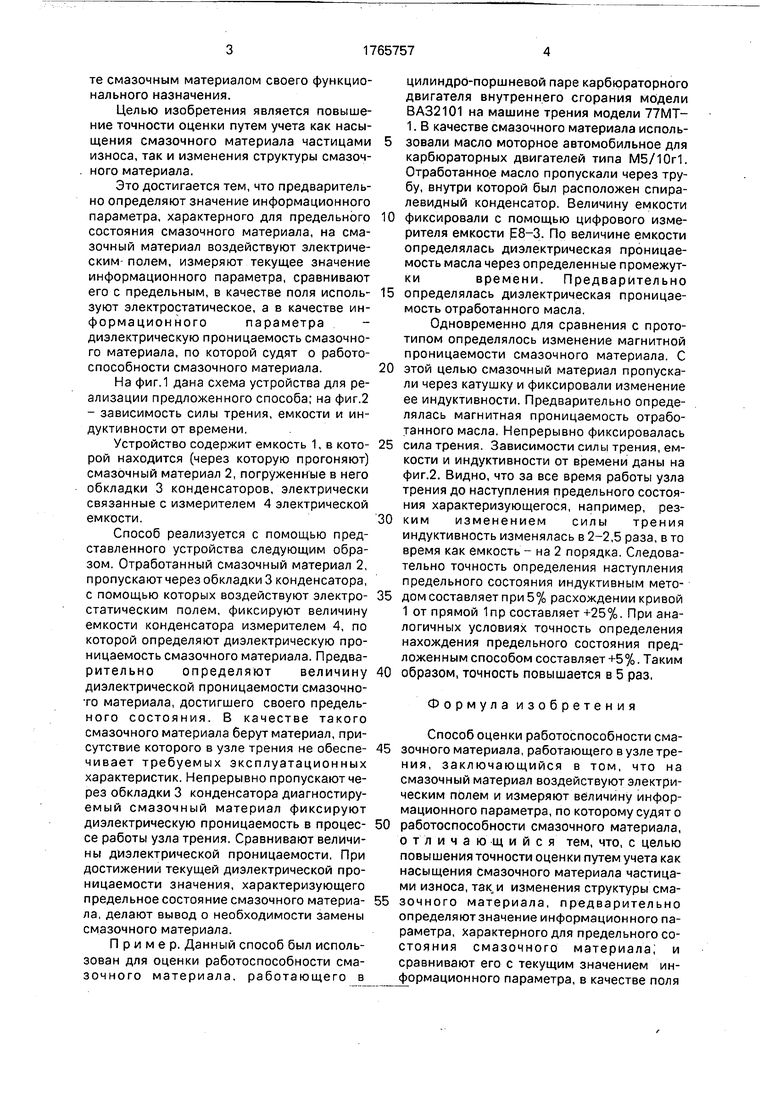

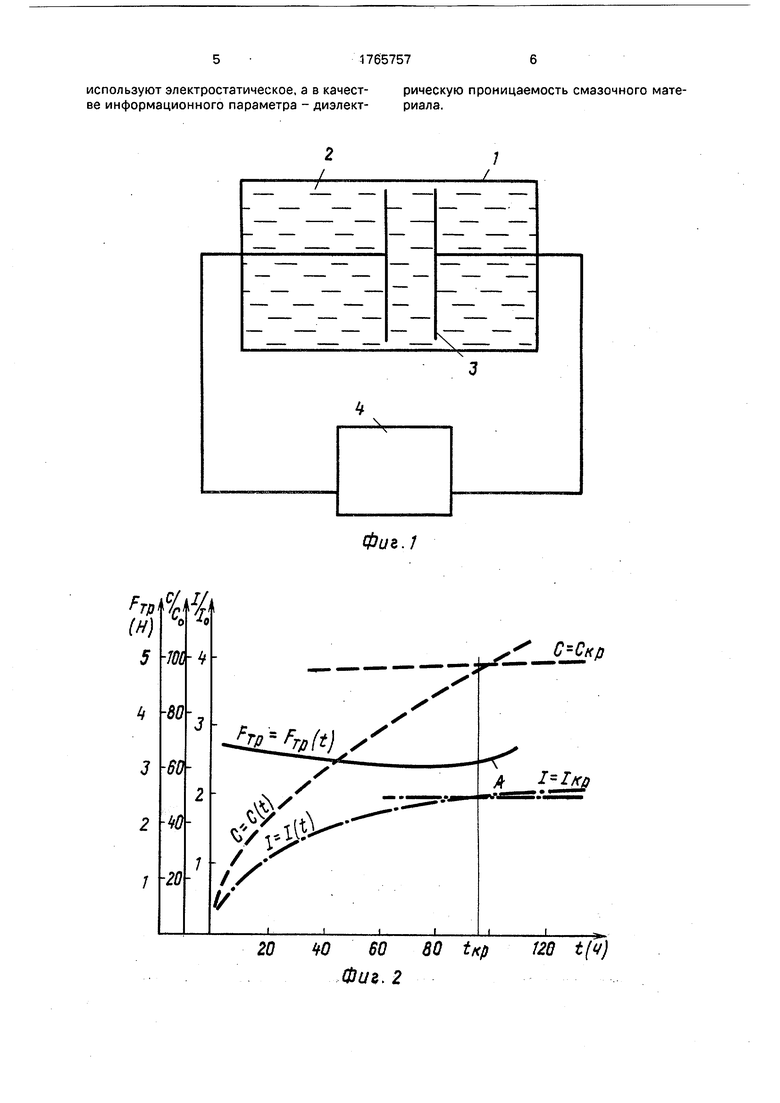

На фиг.1 дана схема устройства для реализации предложенного способа; на фиг.2 - зависимость силы трения, емкости и индуктивности от времени.

Устройство содержит емкость 1, в кото- рой находится (через которую прогоняют) смазочный материал 2, погруженные в него обкладки 3 конденсаторов, электрически связанные с измерителем 4 электрической емкости.

Способ реализуется с помощью представленного устройства следующим образом. Отработанный смазочный материал 2, пропускают через обкладки 3 конденсатора, с помощью которых воздействуют электро- статическим полем, фиксируют величину емкости конденсатора измерителем 4, по которой определяют диэлектрическую проницаемость смазочного материала. Предва- рительно определяют величину диэлектрической проницаемости смазочно- то материала, достигшего своего предельного состояния. В качестве такого смазочного материала берут материал, присутствие которого в узле трения не обеспе- чивает требуемых эксплуатационных характеристик. Непрерывно пропускают через обкладки 3 конденсатора диагностируемый смазочный материал фиксируют диэлектрическую проницаемость в процес- се работы узла трения. Сравнивают величины диэлектрической проницаемости. При достижении текущей диэлектрической проницаемости значения, характеризующего предельное состояние смазочного материа- ла, делают вывод о необходимости замены смазочного материала.

Пример. Данный способ был использован для оценки работоспособности смазочного материала, работающего в

цилиндро-поршневой паре карбюраторного двигателя внутреннего сгорания модели ВА32101 на машине трения модели 77МТ- 1. В качестве смазочного материала использовали масло моторное автомобильное для карбюраторных двигателей типа М5/10г1. Отработанное масло пропускали через трубу, внутри которой был расположен спиралевидный конденсатор. Величину емкости фиксировали с помощью цифрового измерителя емкости fE8-3. По величине емкости определялась диэлектрическая проницаемость масла через определенные промежуткивремени. Предварительно определялась диэлектрическая проницаемость отработанного масла.

Одновременно для сравнения с прототипом определялось изменение магнитной проницаемости смазочного материала. С этой целью смазочный материал пропускали через катушку и фиксировали изменение ее индуктивности. Предварительно определялась магнитная проницаемость отработанного масла. Непрерывно фиксировалась сила трения. Зависимости силы трения, емкости и индуктивности от времени даны на фиг.2. Видно, что за все время работы узла трения до наступления предельного состояния характеризующегося, например, резким изменением силы трения индуктивность изменялась в 2-2,5 раза, в то время как емкость - на 2 порядка. Следовательно точность определения наступления предельного состояния индуктивным методом составляет при 5% расхождении кривой 1 от прямой 1пр составляет +25%. При аналогичных условиях точность определения нахождения предельного состояния предложенным способом составляет+5%. Таким образом, точность повышается в 5 раз.

Формула изобретения

Способ оценки работоспособности смазочного материала, работающего в узле трения, заключающийся в том, что на смазочный материал воздействуют электрическим полем и измеряют величину информационного параметра, по кото рому судят о работоспособности смазочного материала, отличающийся тем, что, с целью повышения точности оценки путем учета как насыщения смазочного материала частицами износа, так и изменения структуры смазочного материала, предварительно определяют значение информационного параметра, характерного для предельного состояния смазочного материала, и сравнивают его с текущим значением информационного параметра, в качестве поля

используют электростатическое, а в качест- рическую проницаемость смазочного мате- ве информационного параметра - диэлект- риала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫЯВЛЕНИЯ ПРИМЕСЕЙ В РАБОТАЮЩЕМ МАСЛЕ И ОПРЕДЕЛЕНИЯ СТЕПЕНИ ЕГО ЗАГРЯЗНЕННОСТИ ДЛЯ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ АГРЕГАТОВ МАШИН | 2012 |

|

RU2519520C1 |

| СПОСОБ ДИАГНОСТИКИ АГРЕГАТОВ МАШИН ПО ПАРАМЕТРАМ РАБОТАЮЩЕГО МАСЛА | 2011 |

|

RU2473884C1 |

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН И МЕХАНИЗМОВ | 2006 |

|

RU2310187C1 |

| Способ и устройство для контроля состояния динамического оборудования | 2016 |

|

RU2677490C2 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН И МЕХАНИЗМОВ | 2006 |

|

RU2315975C1 |

| СПОСОБ НЕПРЕРЫВНОГО КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЛОКАЛЬНОГО ТРИБОУЗЛА, РАБОТАЮЩЕГО В ПОТОКЕ ТЕХНОЛОГИЧЕСКОЙ ЖИДКОСТИ | 2009 |

|

RU2413200C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ОПРЕДЕЛЕНИЯ КАЧЕСТВА СМАЗОЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2569766C2 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО КОНТРОЛЯ ЗАПЫЛЕННОСТИ СОБСТВЕННОЙ ВНЕШНЕЙ АТМОСФЕРЫ КОСМИЧЕСКОГО АППАРАТА ПРИ ТЕПЛОВАКУУМНЫХ ИСПЫТАНИЯХ И ЕМКОСТНАЯ АСПИРАЦИОННАЯ СИСТЕМА С ЕМКОСТНЫМИ АСПИРАЦИОННЫМИ ДАТЧИКАМИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2571182C1 |

| ФИЛЬТР ПОДАВЛЕНИЯ ЭЛЕКТРОМАГНИТНЫХ ПОМЕХ | 2008 |

|

RU2373621C1 |

| СПОСОБ КОНТРОЛЯ ИЗНОСА ТРИБОСИСТЕМ МЕХАНИЗМОВ И МАШИН, ИСПОЛЬЗУЮЩИХ ТЕХНОЛОГИЧЕСКИЕ ЖИДКОСТИ | 2006 |

|

RU2322660C2 |

Изобретение относится к диагностике и может быть использовано для оценки работоспособности смазочных материалов. Цель - повышение точности оценки путем учета как насыщения смазочного материала частицами износа, так и изменения структуры смазочного материала, На смазочный материал воздействуют электростатическим полем. Предварительно определяют значение диэлектрической проницаемости, характерной для предельного состояния смазочного материала, затем - текущее значение диэлектрической проницаемости смазочного материала. Сравнивают его с предельным значением, по их разности судят о работоспособности смазочного материала. 2 ил. ,

К

Фиг. 7

| Способ обработки дубильных соков | 1927 |

|

SU24943A1 |

| Фотометрический метод оценки загрязненности моторных масел | |||

| Авторское свидетельство СССР № 1701009, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-09-30—Публикация

1990-05-15—Подача