Изобретение относится к швейной промышленности и может быть использовано в производстве термоклеевых прокладочных материалов с нерегулярным клеевым покрытием для дублирования деталей при производстве одежды.

Известен способ получения термоклеевого прокладочного материала, заключающийся в изготовлении основы и последующим нанесением на ее поверхность растворенной клеевой компоненты, которая при охлаждении застывает и образует клеевое покрытие.

Недостатком известного способа является осыпание клеевого покрытия при транспортировке.

Целью изобретения является повышение качества термоклеевого прокладочного материала и расширение области его применения.

Поставленная цель достигается тем, что в способе, состоящем в изготовлении основы и последующем нанесении на ее поверхность полимерной клеевой компоненты, основу для нанесения клеевой полимерной компоненты предварительно подогревают до 100-180°С, а полимерную компоненту наносят на движущуюся со скоростью 5-30 м/мин основу методом аэродинамического формования через фильеру, при этом угол отклонения фильеры от вертикали при нанесении расплава на основу выбирают от 10 до 20°С, скорость подачи полимерной компоненты - от 30 до 800 г/мин; в качестве полимерной клеевой компоненты используют полиэтилен низкого давления с ПТР 20- 30 г/Юмин при величине наложения 15-20 г/м2 или полиэтилен высокого давления с ПТР 5-10 г/10 мин при величине наложения 20-25 г/м ; затем подпрессовывают мате«U A

СО

риал, пропуская его через каландр при давлении 4 кгс/см2 и температуре верхнего прижимного валка 100-120°С.

Изготовленный таким способом термоклеевой прокладочный материал имеет вы- 5 сокие потребительские и эксплуатационные свойства, среди которых высокие показатели прочно СТиГсклеивания, а также стойкости полученных клеевых соединений к стирке и химической чистке. Кроме того, при исполь- 10 зЬвании полученного термоклеевого про- кладочн 6го материала исключается -проникание клеящего вещества на основную и прокладочную ткань, поскольку клеящее вещество располагается только на 15 поверхности основы прокладочного материала, что обеспечивается изотропностью структуры клеевой компоненты.

Примеры 1-7. ia опытно-экспериментальной установке в условиях опытного 20 производства ВНИИСВ (г. Тверь)изготовлены образцы термоклеевых прокладочных материалов по следующим режимам: на основу из хлопчато-бумажной бязи арт. 276, предварительно нагретую до 180°С, нано- 25 сили в режиме аэродинамического формования с углом отклонения от вертикали фильеры 10-20° расплав полиэтилена низкого давления марки 277-73 полимерные волокна при температуре формования 300- 30 400°С со скоростью подачи преимущественно 100 г/мин при следующих величинах наложения: 4, 6, 10, 14, 18, 22, 26 г/м2 и полученный материал подпрессовывали при давлении преимущественно 4 кгс/см и 35 температуре верхнего валка прижимных вальцов100-120°С.

Примеры 8-13. При тех же условиях нанесения в качестве полимера использовали расплав полиэтилена высокого давления 40 марки 16803-070 при следующих величинах наложения: 6, 10, 14, 18, 22, 26 г/м2.

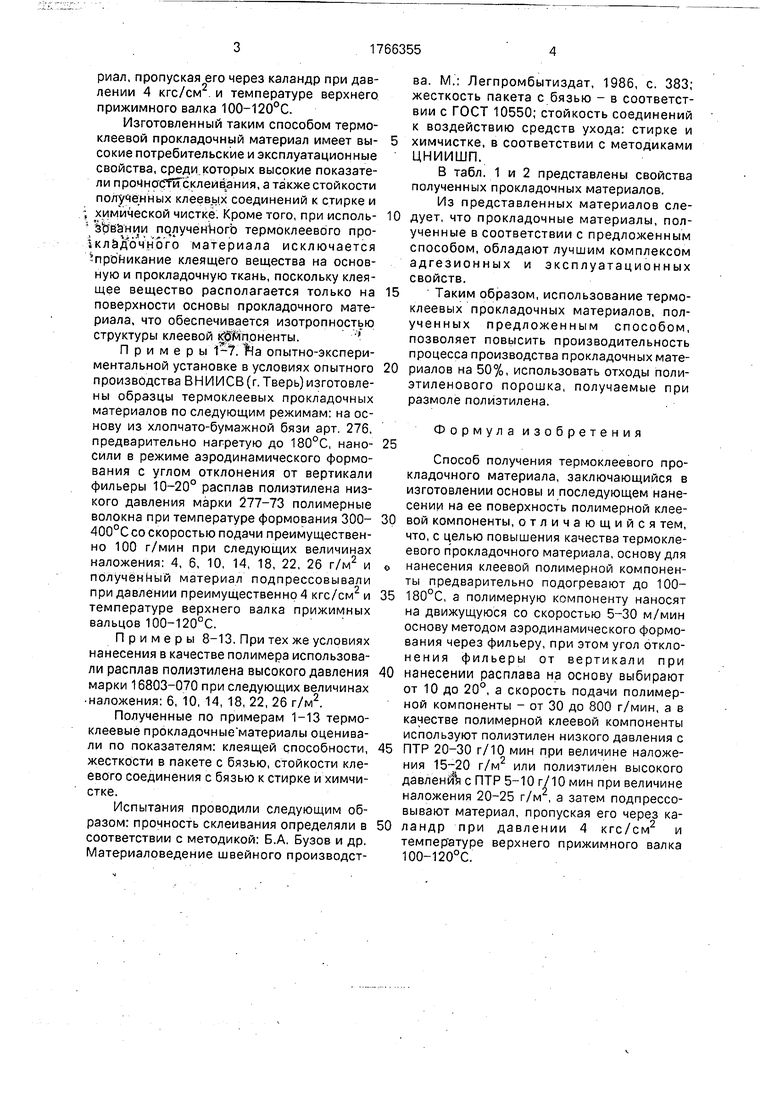

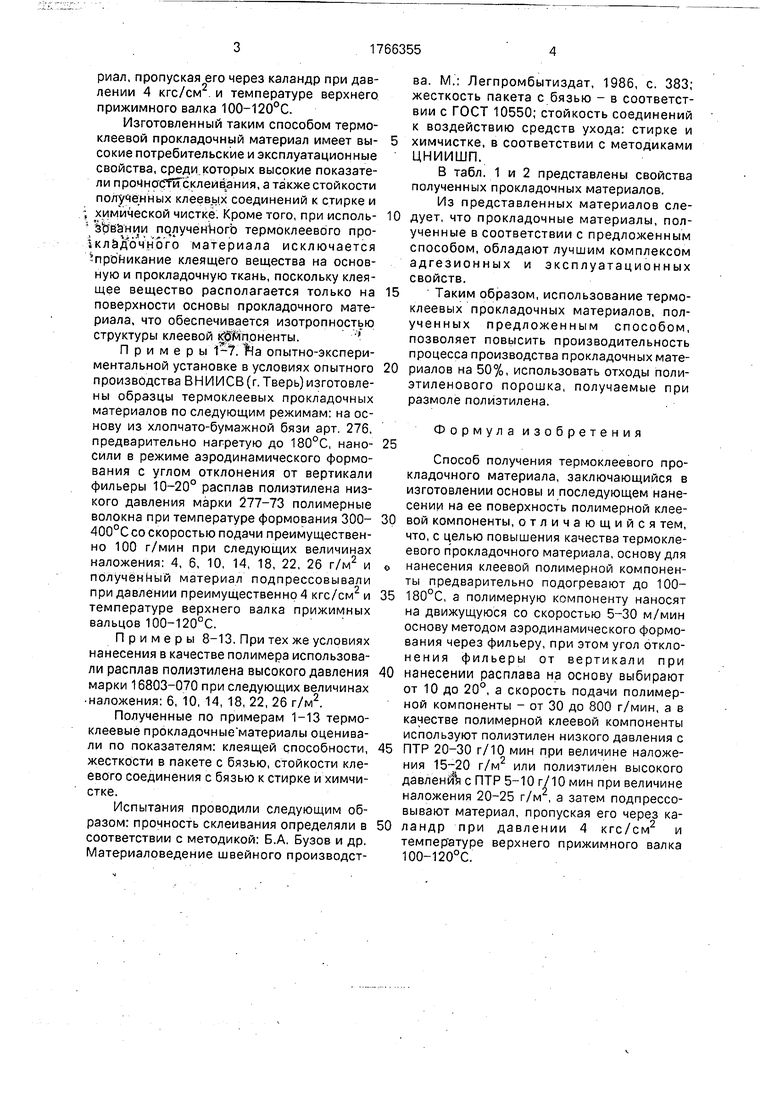

Полученные по примерам 1-13 термоклеевые прокладочные материалы оценивали по показателям: клеящей способности, 45 жесткости в пакете с бязью, стойкости клеевого соединения с бязью к стирке и химчистке.

Испытания проводили следующим образом: прочность склеивания определяли в 50 соответствии с методикой: Б.А. Вузов и др. Материаловедение швейного производства. М.: Легпромбытиздат, 1986, с. 383; жесткость пакета с бязью - в соответствии с ГОСТ 10550; стойкость соединений к воздействию средств ухода: стирке и химчистке, в соответствии с методиками ЦНИИШП.

В табл. 1 и 2 представлены свойства полученных прокладочных материалов.

Из представленных материалов следует, что прокладочные материалы, полученные в соответствии с предложенным способом, обладают лучшим комплексом адгезионных и эксплуатационных свойств.

Таким образом, использование термоклеевых прокладочных материалов, полученных предложенным способом, позволяет повысить производительность процесса производства прокладочных материалов на 50%, использовать отходы полиэтиленового порошка, получаемые при размоле полиэтилена.

Формула изобретения

Способ получения термоклеевого прокладочного материала, заключающийся в изготовлении основы и последующем нанесении на ее поверхность полимерной клеевой компоненты, отличающийся тем, что, с целью повышения качества термоклеевого прокладочного материала, основу для нанесения клеевой полимерной компоненты предварительно подогревают до 100- 180°С, а полимерную компоненту наносят на движущуюся со скоростью 5-30 м/мин основу методом аэродинамического формования через фильеру, при этом угол отклонения фильеры от вертикали при нанесении расплава на основу выбирают от 10 до 20°, а скорость подачи полимерной компоненты - от 30 до 800 г/мин, а в качестве полимерной клеевой компоненты используют полиэтилен низкого давления с ПТР 20-30 г/10 мин при величине наложения 15-20 г/м или полиэтилен высокого давления с ПТР 5-10 г/10 мин при величине наложения 20-25 г/м , а затем подпрессо- вывают материал, пропуская его через каландр при давлении 4 кгс/см и температуре верхнего прижимного валка 100-120°С.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения термоклеевого прокладочного материала | 1988 |

|

SU1644887A1 |

| Способ получения прокладочного материала | 1990 |

|

SU1784188A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОКЛЕЕВОГО ПРОКЛАДОЧНОГО МАТЕРИАЛА | 2010 |

|

RU2425612C1 |

| Способ изготовления верхней плечевой одежды | 1990 |

|

SU1784187A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОКЛЕЕВОГО ПРОКЛАДОЧНОГО МАТЕРИАЛА | 2002 |

|

RU2228692C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОКЛЕЕВОГО ПРОКЛАДОЧНОГО ТРИКОТАЖНОГО ПОЛОТНА ДЛЯ ДУБЛИРОВАНИЯ ДЕТАЛЕЙ ОДЕЖДЫ | 1999 |

|

RU2152751C1 |

| Способ получения термоклеевого материала для обуви | 1989 |

|

SU1730273A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОКЛЕЕВЫХ ПРОКЛАДОЧНЫХ МАТЕРИАЛОВ С РЕГУЛЯРНЫМ ДИСКРЕТНЫМ ПОЛИМЕРНЫМ ПОКРЫТИЕМ | 1993 |

|

RU2095382C1 |

| НЕТКАНЫЙ ТЕРМОКЛЕЕВОЙ МАТЕРИАЛ | 1991 |

|

RU2016153C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИАМИДА ДЛЯ ТЕРМОКЛЕЯ | 2002 |

|

RU2229483C1 |

Использование: в легкой промышленности. Сущность изобретения: способ получения термоклеевого прокладочного материала включает операции изготовления основы и последующего нанесения на ее поверхность полимерной клеевой компоненты. Основу для нанесения клеевой полимерной компоненты предварительно подогревают до 100-180°С. Полимерную компоненту наносят на движущуюся со скоростью 5-30 м/мин основу методом аэродинамического формования через фильеру. Угол отклонения фильеры от вертикали при нанесении расплава на основу выбирают от 10 до 20°С. Скорость подачи полимерной компоненты or 30 до 800 г/мин. В качестве полимерной клеевой компоненты ИСПОЛЬЗУЮТ полиэтилен низкого давления с ПТР 20- 30 г/10 мин при величине наложения 15-20 г/м или полиэтилен высокого давления с ПТР 5-10 г/10 мин при величине наложения 20-25 г/м , а затем подпрессовывают материал, пропуская его через каландр при давлении 4 кгс/см2 и температуре верхнего прижимного валка 100-120°С. 2 табл.

Таблица 2

| Мигальцо И.И | |||

| и др | |||

| Термические процессы в швейной промышленности | |||

| К., Техника, Будапешт, Muszaki, 1987, с | |||

| Подъемник для выгрузки и нагрузки барж сплавными бревнами, дровами и т.п. | 1919 |

|

SU149A1 |

Авторы

Даты

1992-10-07—Публикация

1990-12-28—Подача