Изобретение относится к производству термоклеевых прокладочных материалов для внутренних деталей обуви и одежды.

Цель изобретения - повышение эксплуатационных и технологических свойств термоклеевого прокладочного материала.

Поставленная цель достигается тем, что в способе получения термоклеевого материала для обуви, при котором формируют волокнистый холст, скрепляют его и придают клеевые свойства посредством нанесения на его поверхность термоклеевого материала на основе порошкообразного сополиами- да, холст формируют из смеси химических волокон при следующем соотношении компонентов, мас.ч.: полиамидное волокно 70%; полиэфирное волокно 30%, а перед термоскреплением холст обрабатывают

пластифицирующим раствором, состоящим из следующих компонентов, мае. ч.:

Вода100,0

Глицерин17,88-26,0

Полиметилфенилсилоксан 1,9-3,94

Моноалкиловые эфиры

полиэтиленгликоля0,12-0,66

а нанесение термоклеевого порошкообразного материала на основе сополиамида на поверхность холста осуществляют на транспортере при температуре волокнистого холста 160-170°С, скорости движения 10-12 м/мин и величине наложения ЗО -ЭО г/м для обеспечения формирования оптимальной структуры клеевых точек.

Пример 1

В качестве основы термоклеевого прокладочного материала используют волокнистый холст, сформированный из смеси

а

О

ю VJ

CJ

полиамидного волокна - 70% и полиэфирного волокна - 30%, обработанный перед термоскреплением пластифицирующим раствором, состоящим из воды - 100,0 мас.ч., глицерина - 17,88-26,0 мас.ч., пол- иметилфенилсилоксана - 1,9-3,94 мас.ч., моноалкиловые эфиры полиэтиленгликоля - 0,12-0,66 мас.ч.

На данный волокнистый холст наносят термоклеевой порошкообразный материал на основе сополиамида, его нанесение осуществляют на транспортере при температуре волокнистого холста 160-170°С. Скорость движения холста 10-12 м/мин, а величина наложения термоклеевого порош- кообразного материала 30-90 г/м2 для обеспечения формирования оптимальной структуры клеевых точек.

Для нанесения термоклеевого порошкообразного материала использовалась ус- тановка Шетти (Швейцария).

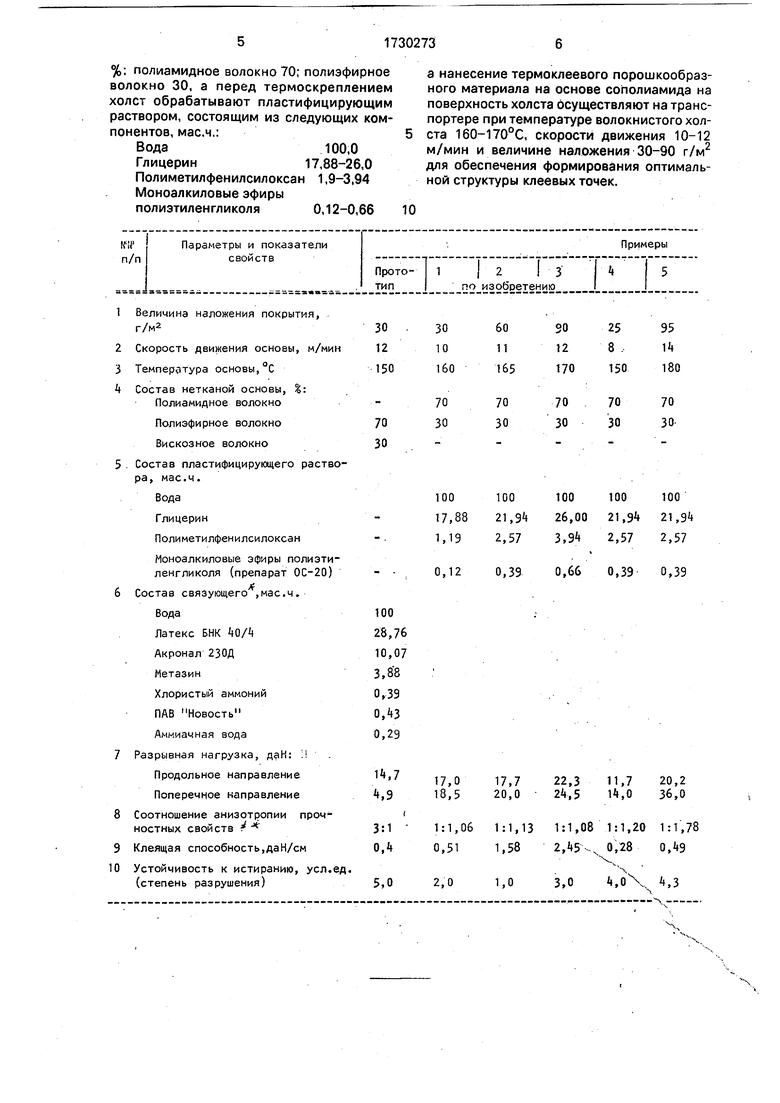

Полученный образец термоклеевого материала подвергался определению следующих физико-механических показателей: разрывная нагрузка по ГОСТ 17316-71, кле- ящая способность по ГОСТ 8976-77, устойчивость к истиранию ОСТ 17-199-87, жесткость по ГОСТ 10550-76, соотношение анизотропии прочностных свойств определялось делением большей величины раз- рывной нагрузки на меньшую. Параметры способа получения термоклеевого материала и его свойства представлены в таблице графа 1.

Пример 2-3. То же, что в примере 1. В данных примерах показана зависимость свойств термоклеевого материала от параметров способа и состава пластифицирующего раствора. Параметры способа получения, состав пластифицирующего рас- твора и свойства термоклеевого материала приведены в таблице, графы 5-6.

Пример 4-5. То же, что в примере 1. В данных примерах показана зависимость свойств термоклеевого материала от пара- метров способа при среднем значении компонентов композиции пластифицирующего состава. Параметры способа, пластифицирующий состав раствора и свойства термоклеевого материала приведены в таблице, графы 7-8.

Пример 6-9. То же, что в примере 1. В данных примерах показана зависимость свойств термоклеевого материала от состава компонентов пластифицирующего рас- твора при среднем значении параметров способа. Параметры способа, пластифицирующий состав раствора и свойства термоклеевого материала приведены в таблице, графы 9-12.

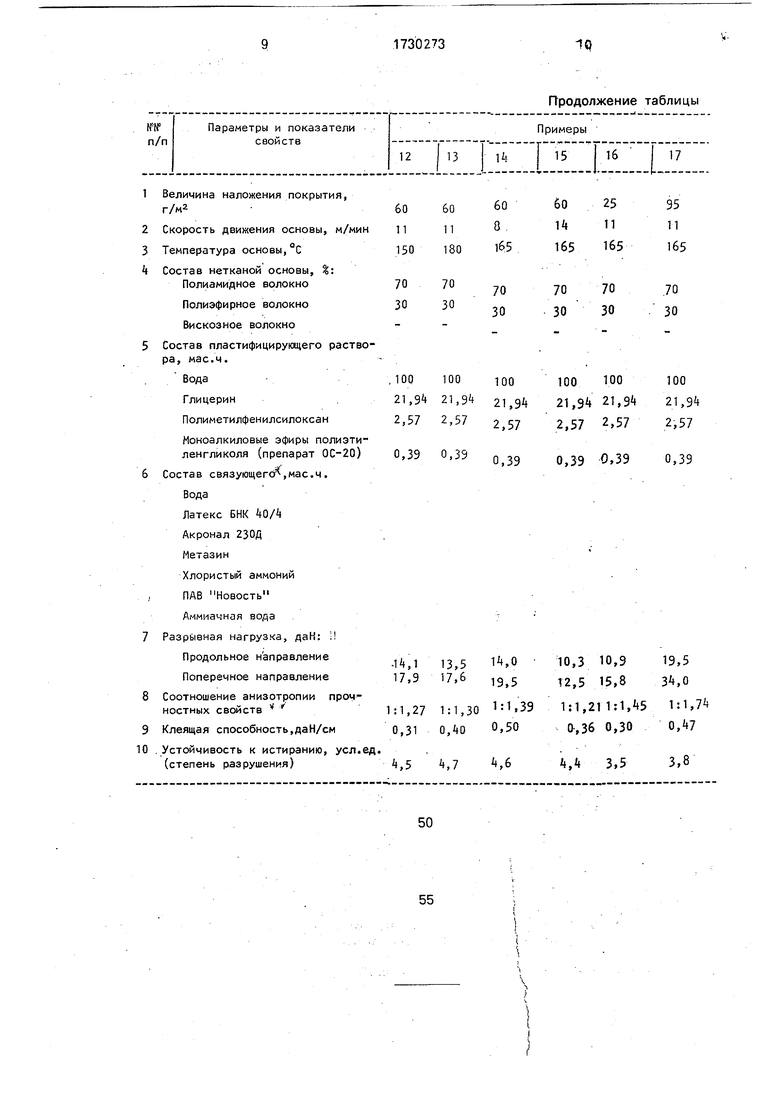

Пример 10-13. То же, что в примере 1. В данных примерах показана зависимость свойств термоклеевого материала от параметров способа и состава смеси химических волокон при среднем значении пластифицирующего состава раствора.

Параметры способа, состав смеси химических волокон и свойства термоклеевого материала приведены в таблице, графы 13- 16.

Пример 14-17. То же, что в примере 1. В данных примерах показана зависимость свойств термоклеевого материала от величины наложения полимерного покрытия и скорости движения волокнистого холста при среднем значении остальных параметров способа и состава пластифицирующего раствора. Параметры способа, состав пластифицирующего раствора и свойства термоклеевого материала приведены в таблице, графы 17-20.

П р и м е р 18-24, То же, что в примере 1. В данных примерах показана зависимость свойств термоклеевого материала от состава пластифицирующего раствора при среднем значении параметров способа при заявленном составе смеси химических волокон.

Параметры способа, состав пластифицирующего раствора и свойства термоклеевого материала приведены в таблице, графы 21-27.

Как видно изданных, представленных в таблице, термоклеевые материалы, полученные в соответствии с техническим решением, характеризуются следующими преимуществами по сравнению с прототипом: разрывная нагрузка термоклеевых материалов в поперечном направлении увеличивается в 3,3-4,0 раза; адгезионные свойства термоклеевых материалов, охарактеризованные показателем клеящая способность, в 1,5-6,0 раза выше; устойчивость к истиранию на приборе ИКС- 2 термоклеевых материалов увеличивается в 1,7-2,5 раза; термоклеевые материалы характеризуются снижением анизотропных прочностных свойств.

Формула изобретения

Способ получения термоклеевого материала для обуви, при котором формируют волокнистый холст, скрепляют его и придают клеевые свойства посредством нанесения на его поверхность термоклеевого материала на основе порошкообразного сополиамида, отличающийся тем, что, с целью повышения эксплуатационных и технологических свойств, волокнистый холст формируют из смеси химических волокон при следующем соотношении компонентов,

%: полиамидное волокно 70; полиэфирное волокно 30, а перед термоскреплением холст обрабатывают пластифицирующим раствором, состоящим из следующих компонентов, мас.ч.:

Вода100,0

Глицерин17,88-26,0

Полиметилфенилсилоксан 1,9-3,94 Моноалкиловые эфиры полиэтиленгликоля0,12-0,66

а нанесение термоклеевого порошкообразного материала на основе сополиамида на поверхность холста осуществляют на транспортере при температуре волокнистого холста 160-170°С, скорости движения 10-12 м/мин и величине наложения 30-90 г/м2 для обеспечения формирования оптимальной структуры клеевых точек.

10

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения термоклеевого прокладочного материала для обуви | 1990 |

|

SU1790908A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ СТЕЛЕК ОБУВИ И МАТЕРИАЛ ДЛЯ СТЕЛЕК ОБУВИ | 2000 |

|

RU2166270C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОКЛЕЕВЫХ ПРОКЛАДОЧНЫХ МАТЕРИАЛОВ С РЕГУЛЯРНЫМ ДИСКРЕТНЫМ ПОЛИМЕРНЫМ ПОКРЫТИЕМ | 1993 |

|

RU2095382C1 |

| Способ изготовления нетканого прокладочного материала для швейных изделий | 1990 |

|

SU1777786A1 |

| Способ получения термоклеевого материала для внутренних деталей обуви | 1989 |

|

SU1792845A1 |

| Способ получения термоклеевых прокладочных материалов | 1990 |

|

SU1743551A1 |

| Способ получения термоклеевого прокладочного материала для швейных изделий | 1988 |

|

SU1618798A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ СТЕЛЕК И СУПИНАТОРОВ ОБУВИ И МАТЕРИАЛ ДЛЯ СТЕЛЕК И СУПИНАТОРОВ ОБУВИ | 2002 |

|

RU2219815C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ ДЛЯ ВНУТРЕННИХ ДЕТАЛЕЙ ОБУВИ | 1993 |

|

RU2079412C1 |

| Способ получения многослойного прокладочного материала для швейных изделий | 1980 |

|

SU981017A1 |

Использование: в легкой промышленности при производстве обуви и одежды. Сущность изобретения: волокнистый холст формируют из смеси химических волокон при следующем соотношении компонентов полиамидное волокно 70%, полиэфирное волокно 30% Перед термоскреплением холст обрабатывают пластифицирующим раствором, состоящим из следующих компонентов, мас.ч.: вода 100, глицерин 17,88- 26,0; полиметилфенилсилоксан 1,9-3,94, моноалкиловые эфиры полиэтилен гликоля 0,12-0,66 Нанесение термоклеевого порошкового материала на основе сополиами- да на поверхность холста осуществляют на транспортере при температуре волокнистого холста 160-170°С, скорости движения 10- 12 м/мин,величине наложения 30-90 г/м2 1 табл СО С

10 Устойчивость к истиранию, усл.ед.

(степень разрушения)

4,74,04,2

4,8

1,0

Вискозное волокно

5Состав пластифицирующего раствора, мае.ч.

Вода

Глицерин

Полиметилфенилсилоксан

Моноалкиловые эфиры полиэтилен г ли коля (препарат ОС-20)

6Состав связующего,мае.ч.

Вода

Латекс БНК 40/4

Акронал 230Д

Метазин

Хлористый аммоний

ПАВ Новость

Аммиачная вода

7Разрывная нагрузка, даК:

Продольное направление Поперечное направление

Соотношение анизотропии прочностных свойств

Клеящая способность,даН/см

Устойчивость к истиранию, усл.ед. (степень разрушения)

0,39 0,39

0,39

0,39 0,39

4,5 4,7

4,6

4,4 3,5

3,8

1Величина наложения покрытия, г/м2

2Скорость движения основы, м/мин

о

9

10

Температура основы, С Составы нетканой основы, %;

Полиамидное волокно

Полиэфирное волокно

Вискозное волокно Состав пластифицирующего раствора, мае,ч.:

Вода

Глицерин

Полиметилфенилсилоксан

Моноалкиловые эфиры полиэтилен- гликоля (препарат ОС-20)

у Состав связующего ,мас.ч.:

Вода

Латекс БНК 40/4 Акронал 230Д Метазин

Хлористый аммоний ПАЗ Новость Аммиачная вода Разрывная назрузка, даН: Продольное направление Поперечное направление

Соотношение анизотропии прочностных свойств Клеящая способность, даН/см Устойчивость к истиранию.усл.ед.

100 100 10

21,9 21 2,57 - 2,

0,09 0,75 0,09 0,75 0,39 0,39 1.3,1 17,0

21,2 33,3

15,0 18,0

21,0 34,0

(степень разрушения)

1:1,301:1,57 1:1,201:1,62 0,38 0,50 0,43 0,39

4,2 4,4 4,3 4,1

8,0 12,8 11 10,4 15,5 19

1:1,301:1,211: 0,50 0,56 0,

3,9 4,0 4,

100 100 100

21,9 21,9 2,57 - 2,57

15,0 18,0

21,0 34,0

7 1:1,201:1,62 0,43 0,39

4,3 4,1

8,0 12,8 11,5 10,4 15,5 19,6

1:1,301:1,211:1,70 0,50 0,56 0,32

3,9 4,0 4,0

| Справочник | |||

| Искусственные кожи и пленочные материалы | |||

| М.: Легкая и пищевая промышленность, 1987, с 126. |

Авторы

Даты

1992-04-30—Публикация

1989-07-10—Подача