Изобретение относится к хромсодержащим катализаторам и способам их получения, применяемым для широкого круга каталитических процессов, таких как, конверсия оксида углерода с водяным паром, конверсия углеводородов, гидрирование спиртов, кетонов, эфиров, нитросоединении, сжигание топлив, дегидрирование и полимеризация углеводородов, окисление органических соединений, водорода и оксида углерода в газовых выбросах промышленных производств, и может быть использовано в химической, нефтехимической и других отраслях промышленности.

В готовых хромсодержащих катализаторах в зависимости от состава и условий приготовления наряду с доминирующим содержанием хрома в степени окисления (+3) присутствуют значительные количества канцерогенных высокотоксичных соединений Сr6+.

В последнее время предъявляются все более жесткие требования к хромсодержащим катализаторам. Во многих странах законодательно запрещается использование и утилизация катализаторов, содержащих соединения Сr+6.

Поэтому актуальным является разработка хромсодержащих катализаторов и способов их получения, обладающих высокой активностью и в то же время содержащих минимальные количества высокотоксичных компонентов.

Известны способы приготовления катализаторов, в которых используется стадия восстановления ионов Сr6+ в катализаторах, содержащих медно-хромовую композицию.

В зависимости от состава катализатора, способа его приготовления, условий его эксплуатации в определенное процессе проведение стадии восстановления может быть самым различным.

В патенте 2098180 (МПК6 B 01 J 37/04, 1997) предлагается способ получения катализатора, не содержащего Сr6+ и обладающего высокой активностью в окислении органических соединений и оксида углерода в газовых выбросах. Катализатор получают смешением между собой соединений меди и хрома в требуемых соотношениях до образования однородного порошка. Предпочтительно в качестве соединений меди используют малахит - основную углекислую соль меди (II), а в качестве соединений хрома - хромовый ангидрид СrО3. Медно-хромовый порошок смешивают с гидроксидом алюминия, затем полученную смесь формуют, сушат, прокаливают при температуре 470-750oС, охлаждают в токе инертного газа до температуры восстановления и подвергают обработке восстановительной газовой смесью при температуре 150-300oС.

Катализатор обладает высокой активностью, однако в присутствии сернистых соединений катализатор быстро теряет активность.

В настоящее время ведется активный поиск и разработка новых катализаторов на основе хрома, при этом варьируются составы катализаторов и используются носители с заданными свойствами.

В известном способе (Патент US 5665322, МКП В 01 D 53/50, 1997) для очистки выхлопных газов, содержащих О2, твердые частицы, SO2, несгоревшие углеводороды и СО, используют реактор, в котором по ходу газа размещают два различных катализатора.

Первая часть состоит из катализатора с малой плотностью толщиной 5-2000 мкм и представляет катализатор, состоящий по крайней мере из одного щелочного металла и одного или нескольких элементов из числа Sn, Fe, Co, Ni, V, Nb, Та, Cr, Mo, W, Mn и Re. Вторая по ходу газа часть с большей плотностью представляет катализатор из числа Ru, Rh, Pd, Os, Ir и Pt, способствующий конверсии твердых частиц, несгоревших углеводородов и СО. В то же время подавляется образование SO3.

В данном способе очистки отходящих газов проблема очистки от СО особенно в присутствии соединений серы решается за счет использования двух катализаторов, что приводит к удорожанию процесса очистки отходящих газов.

Кроме такого подхода к улучшению очистки газовых смесей от СО, есть тенденция к усложнению состава катализатора.

Так в патенте (US 5502019, МПК B 01 J 23/72, 1996) предлагается катализатор, который включает смесь оксидов: Со, Mn, Al, Bi, Cr, Си, Fe, Ti, Zn, Zr и др., где атомное отношение Со к другим металлам от 50:1 до 2:1, и катализатор получают при отжиге исходной смеси в О2-содержащей атмосфере при температуре 150-290oС.

Катализатор обладает высокой активностью в процессе окисления, но в нем имеются соединения Сr+6, и кроме того катализатор обладает недостаточно высокой активностью.

Известен катализатор для глубокого окисления углеводородов (А.с. СССР 760993, МПК B 01 J 23/86, 1980), содержащий оксиды хрома и кобальта на кремнеземном носителе, который дополнительно содержит оксид железа.

Катализатор обладает высокой стабильностью, но содержит Сr6+ в большом количестве.

Известен катализатор для глубокого окисления углеводородов (Патент РФ 2010597, МПК B 01 J 23/89, 1994), содержащий оксиды хрома и кобальта на волокнистом, например, кремнеземном носителе, который дополнительно содержит оксид меди и платину.

Недостатком данного катализатора является то, что он содержит элемент платиновой группы, неустойчив к каталитическим ядам.

Наиболее близким решением к заявляемому является катализатор для очистки отходящих газов промышленных производств от органических и хлорорганических соединений (Патент РФ 2050976, МПК B 01 J 32/86, 1995), который содержит оксиды хрома, кобальта и циркония и оксидно-алюминиевый носитель, а также дополнительно содержит оксид бария или оксид марганца при следующем соотношении компонентов, маc.%:

Оксид хрома - 14-19

Оксид кобальта - 0,5-1,0

Оксид циркония - 0,05-0,1

Оксид бария или оксид марганца - 0,1-1,8

Оксид алюминия - Остальное

Недостатком данного катализатора является низкая активность и высокое содержание Сr6+.

Задачей, решаемой настоящим изобретением, является разработка высокоактивного хромсодержащего катализатора, способного сохранять высокую активность в присутствии серосодержащих соединений, обладающего достаточно высокой термостабильностью и содержащего минимальное количество Сr+6, и разработка способа его получения (варианты).

Поставленная задача решается с помощью хромсодержащего катализатора для окисления содержащихся в газовых выбросах органических соединений, водорода и оксида углерода, включающего соединения хрома, промотор, оксид алюминия. Катализатор содержит дополнительно по крайней мере одно соединение элемента из группы: кремний, магний, барий, натрий, калий, железо, кальций, церий, цирконий, титан в количестве 0,01-45 маc.%, в качестве промотора катализатор содержит по крайней мере одно соединение металла, выбранного из группы: кобальт, никель, железо, марганец, медь, ванадий в количестве 5-20 маc.%, хром в катализаторе находится в степени окисления Сr3+ Сr6+, причем содержание Сr6+ составляет не более 1 маc.%, и катализатор имеет следующий состав (в пересчете на оксиды), маc.%:

Оксид хрома - 5-20,

в том числе Cr6+ - Не более 1

Промотор - по крайней мере одно соединение металла из группы: кобальт, никель, железо, марганец, медь, ванадий - 5-20

По крайней мере одно соединение элемента из группы: кремний, магний, барий, натрий, калий, железо, кальций, церий, цирконий, титан - 0,01-45.

Оксид алюминия - Остальное

Катализатор имеет предпочтительно следующий состав (в пересчете на оксиды), маc.%:

Оксид хрома - 6-10

В том числе Cr6+ - Не более 5•10-3

Оксид кобальта - 9-13

Оксид кремния - 20-45

Оксид алюминия - Остальное

Предшественником оксида алюминия является предпочтительно продукт, полученный быстрой дегидратацией тригидроксида алюминия и имеющий состав Аl2O3•n Н2О, где n=0,03-2,0, и содержащий по крайней мере одно соединение элемента из группы: натрий, калий, железо, кремний в количестве 0,01-2,0 маc.%.

Поставленная задача решается также за счет способов получения хромсодержащего катализатора для окисления органических соединений, водорода и оксида углерода в газовых выбросах.

Первый способ заключается в смешении компонентов, содержащих соединения хрома, промотора с гидроксидом алюминия с последующим формованием, сушкой, прокаливанием.

Гидроксид алюминия смешивают по крайней мере с одним соединением элемента из группы: кремний, магний, барий, натрий, калий, железо, кальций, церий, цирконий, титан в количестве 0,01-45 маc.%, добавляют соединения-восстановители, кислородсодержащие соединения хрома, промотор - по крайней мере одно соединение металла из группы: кобальт, никель, железо, марганец, медь, ванадий в количестве 5-20 маc.%, прокаливают при температуре 380-500oС и получают катализатор следующего состава (в пересчете на оксиды), маc.%:

Оксид хрома - 5-20,

в том числе Сr6+ - Не более 1

Промотор - по крайней мере одно соединение металла из группы: кобальт, никель, железо, марганец, медь, ванадий - 5-20

По крайней мере одно соединение элемента из группы: кремний, магний, барий, натрий, калий, железо, кальций, церий, цирконий, титан - 0,01-45

Оксид алюминия - Остальное

В качестве соединений-восстановителей используют предпочтительно соединения органического или неорганического происхождения в количестве 2-40 маc. %.

В качестве предшественника гидроксида алюминия предпочтительно используют продукт быстрой дегидратации тригидроксида алюминия, имеющий состав А12O3•n Н2О, где n=0,03-2,0, и содержащий по крайней мере одно соединение элемента из группы: натрий, калий, железо, кремний в количестве 0,01-2,0 маc.%.

В качестве пластификатора используют органические или неорганические кислоты, способные образовывать водорастворимые соединения алюминия.

Катализатор прокаливают в токе инертного газа (азот, аргон, гелий) или в токе воздуха с инертным газом, или в вакууме, или без доступа воздуха.

Второй способ получения катализатора заключается в пропитке оксида алюминия раствором соединений хрома, промотора, сушке и прокаливании.

Оксид алюминия по крайней мере с одним соединением элемента из группы: кремний, магний, барий, натрий, калий, железо, кальций, церий, цирконий, титан в количестве 0,01-45 маc.% пропитывают раствором, содержащим соединения хрома, промотор - по крайней мере одно соединение металла, выбранного из группы: кобальт, никель, железо, марганец, медь, ванадий в количестве 5-20 маc. %, соединения-восстановители в количестве 2-40 маc.%, затем катализатор прокаливают при температуре до 500oС и получают катализатор следующего состава (в пересчете на оксиды), маc.%:

Оксид хрома - 5-20

в том числе Cr6+ - Не более 1

Промотор - по крайней мере одно соединение металла из группы: кобальт, никель, железо, марганец, медь, ванадий - 5-20

По крайней мере одно соединение элемента из группы: кремний, магний, барий, натрий, калий, железо, кальций, церий, цирконий, титан - 0,01-45

Оксид алюминия - Остальное

В качестве соединений-восстановителей используют предпочтительно соединения органического или неорганического происхождения в количестве 2-40 маc. %.

Катализатор прокаливают в токе инертного газа (азот, аргон, гелий) или в токе воздуха с инертным газом, или в вакууме, или без доступа воздуха.

В качестве предшественника оксида алюминия предпочтительно используют продукт быстрой дегидратации тригидроксида алюминия, имеющий состав А12O3•n H2O, где n=0,03-2,0, и содержащий по крайней мере одно соединение элемента из группы: натрий, калий, железо, кремний в количестве 0,01-2,0 маc.%.

Для приготовления катализатора используют оксид или гидроксид алюминия по крайней мере с одним соединением элемента из группы: кремний, магний, барий, натрий, калий, железо, кальций, церий, цирконий, титан в количестве 0,01-45 маc. %. В качестве промотора используют по крайней мере одно соединение металла, выбранного из группы: кобальт, никель, железо, марганец, медь, ванадий в количестве 5-20 маc.%. Предпочтительно в качестве промотора используют кобальт.

Отличием предлагаемого катализатора от известных является малое содержание Сr6+, которое не увеличивается при хранении на воздухе и в период его работы.

Полученный катализатор обладает повышенной устойчивостью к каталитическим ядам.

В предлагаемом решении предшественником оксида или гидроксида алюминия предпочтительным является использование гидратированного соединения алюминия, которое может быть получено любыми известными способами, в том числе и быстрой дегидратацией тригидроксида алюминия и др. При этом исходный продукт может частично содержать модифицирующие соединения из группы: кремний, магний, барий, натрий, калий, железо, кальций, церий, цирконий, титан, либо их вводят при получении катализатора любыми известными способами.

Введение в состав катализатора промоторов из группы: кобальт, никель, железо, марганец, медь, ванадий приводит к повышению каталитической активности предлагаемого катализатора.

Активные компоненты и промоторы вводят в катализатор любыми известными способами.

Предлагаемые способы позволяют получать катализатор различного состава, который можно выбирать в зависимости от условий эксплуатации, влажности газа, наличия вредных примесей и др. При реализации обоих способов получения катализатора отсутствуют токсичные газовые выбросы и сточные воды.

Введение в состав предлагаемого катализатора соединений элемента из группы: кремний, магний, барий, натрий, калий, кальций, железо, церий, цирконий, титан, в качестве промотора - соединений металла из группы: кобальт, никель, железо, марганец, медь, ванадий и соединений-восстановителей приводит к повышенной активности и стабильности катализатора, устойчивости к каталитическим ядам, повышенной термостабильности, увеличению срока службы катализатора и при этом катализатор содержит незначительные количества Сr6+.

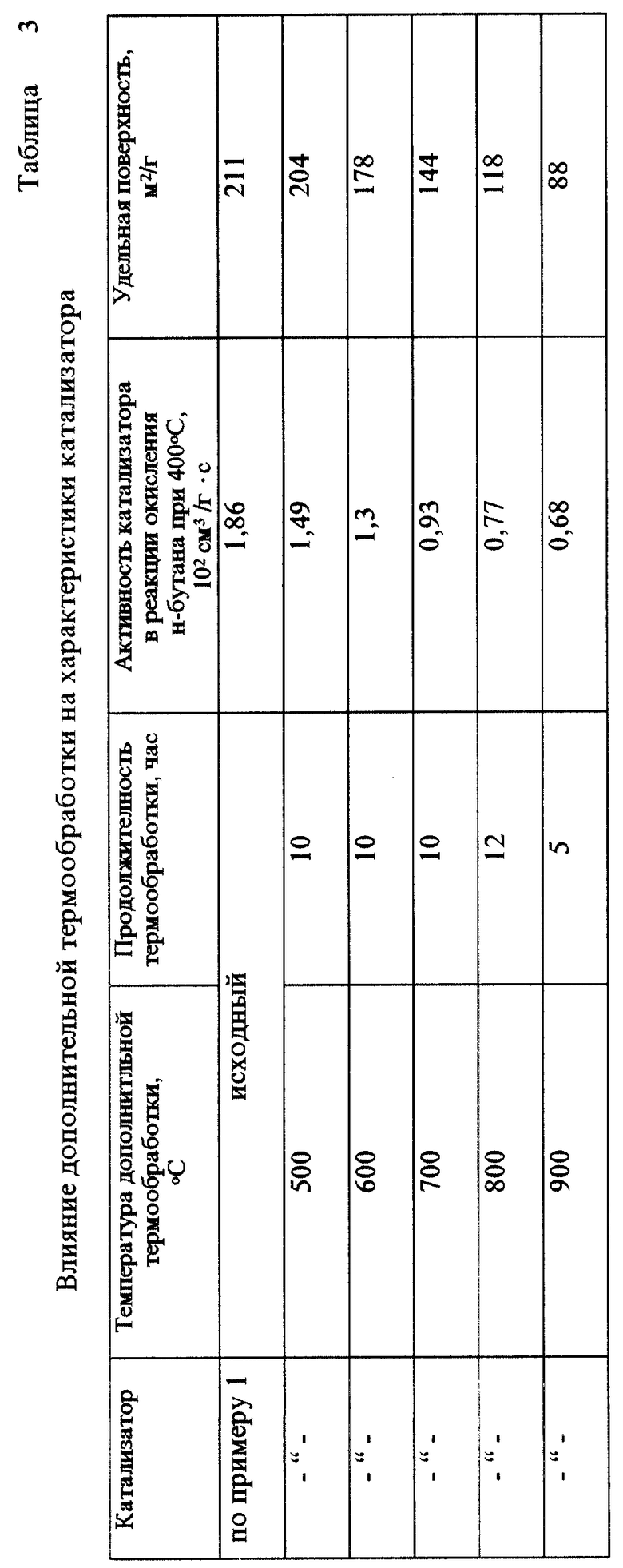

Так, дополнительная термообработка предлагаемого катализатора при высоких температурах (см. табл. 3) приводит к некоторому уменьшению его активности, но и после термообработки катализатора при 900oС она сопоставима с активностью исходного прототипа.

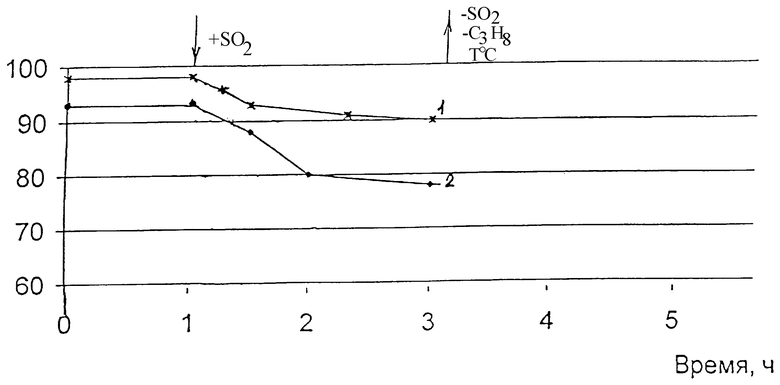

Предлагаемый катализатор сохраняет высокую каталитическую активность и стабильность в реакции окисления модельной смеси, содержащей 0,5 об.% пропана и смеси, содержащей 0,5 об.% пропана и 0,1 об.% SO2 по сравнению с прототипом (см. чертеж).

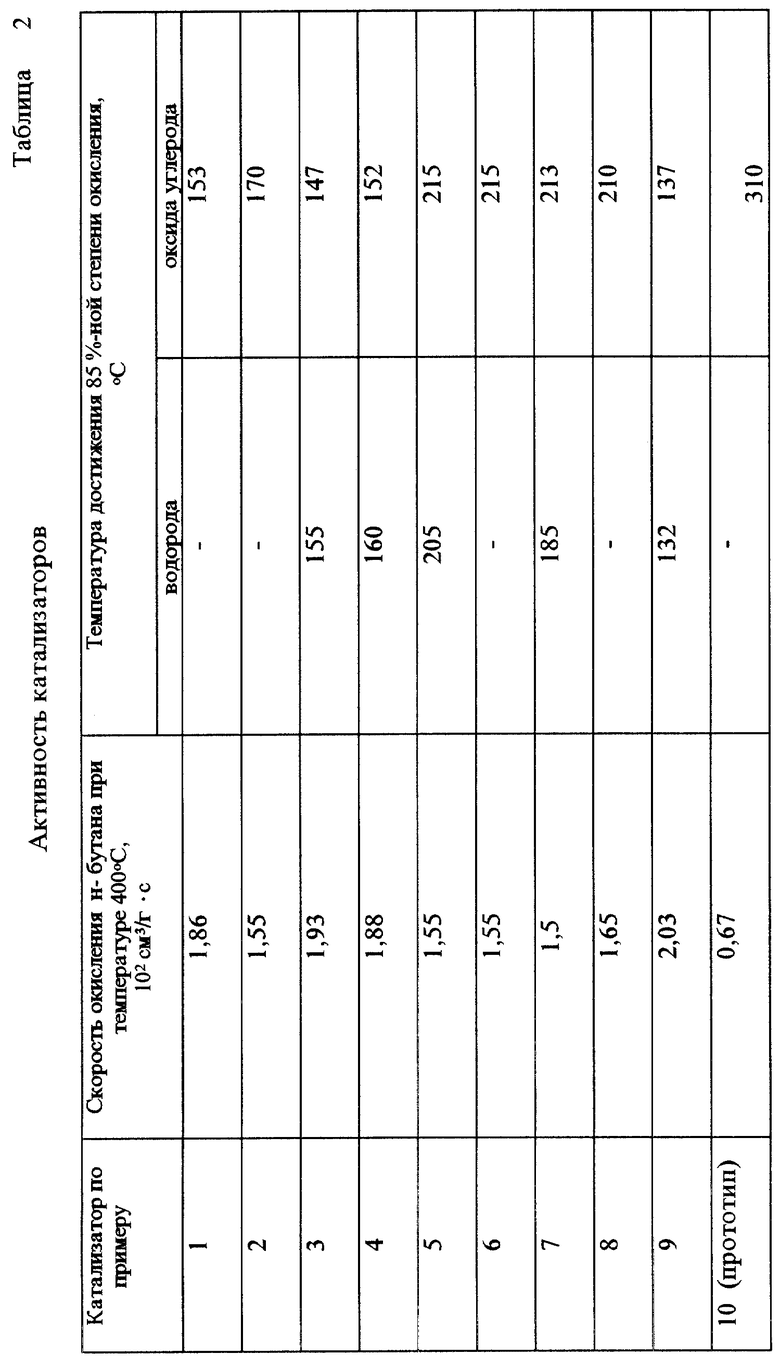

Активность катализатора определяли на истинном зерне, на проточно-циркуляционной установке в процессе глубокого окисления в избытке кислорода модельных смесей, содержащих н-бутан или водород, или оксид углерода.

За меру каталитической активности катализатора в реакции окисления н-бутана принята скорость реакции (см3 C4H10/Гкат•С) окисления н-бутана при 400oС. Более высокая величина скорости реакции полного окисления н-бутана соответствует более активному катализатору.

За меру каталитической активности катализатора в реакции окисления водорода или оксида углерода принята температура, при которой достигается 85%-ная степень окисления водорода или оксида углерода. Чем ниже температура достижения 85%-ной степени окисления, тем выше активность катализатора.

Активность и стабильность катализатора по отношению к каталитическим ядам определяли в реакции окисления модельной смеси, содержащей 0,5 об.% пропана, и смеси, содержащей 0,5 об. % пропана + 0,1 об.% S02 в избытке кислорода, при температуре 500oС и оценивали по степени окисления пропана при указанной температуре.

Термостабильность катализатора оценивали по изменению скорости реакции окисления н-бутана и удельной поверхности после дополнительного прокаливания катализатора при температурах: 500; 600; 700; 800; 900oС.

Нижеследующие примеры иллюстрируют предлагаемое изобретение.

Пример 1

Для приготовления катализатора к 132 г гидратированного соединения алюминия формулы Аl2О3•n Н2О, где n=2,0, содержащего оксид натрия, добавляют 96 г оксида кремния, предварительно измельченного, 60 г щавелевой кислоты и компоненты перемешивают. Затем в смесь вводят 16,8 г оксида хрома, 31,2 г оксида кобальта, 4,8 г древесной муки и продолжают смешение. Пластификацию катализаторной шихты проводят 96,2 мл водного раствора азотной кислоты из расчета 4-6 мл кислоты на 100 г готового катализатора. Затем катализаторную массу формуют путем экструзии в виде колец (внешним диаметром 10-15 мм). Проводят стадию проваливания на воздухе в течение 10-12 ч, сушат катализатор при 120oС 6 ч и прокаливают при 400oС 2 ч. Прокаливание катализатора проводят без доступа воздуха (в муфельных печах).

Предлагаемый катализатор имеет следующий состав (в пересчете на оксиды), мас.%:

Оксид хрома - 7, в т.ч. Сr6+ = 5•10-4

Оксид кобальта - 13

Оксид кремния - 40

Оксид алюминия - 40, в т.ч. оксид натрия - 0,01

Пример 2

Катализатор готовят аналогично примеру 1, но катализаторная шихта содержит: 835,6 г гидроксида алюминия (n = 1,5), 200 г оксида кремния, 400 г щавелевой кислоты, 100 г оксида хрома, 90 г оксида кобальта, 20 г древесной муки. Катализатор прокаливают при 380oС в токе инертного газа (аргона, азота, гелия).

Предлагаемый катализатор имеет следующий состав (в пересчете на оксиды), маc.%:

Оксид хрома - 10,0, в т.ч. Сr6+=3•10-3

Оксид кобальта - 9,0

Оксид кремния - 20,0

Оксид алюминия - 61

Пример 3

Катализатор готовят аналогично примеру 1, но катализаторная шихта содержит: 493,2 г гидратированного оксида алюминия, 450 г измельченного оксида кремния, 20 г мочевины, 60 г оксида хрома, 130 г оксида кобальта. Пластификацию катализаторной шихты проводят 330 мл водного раствора смеси азотной и ледяной уксусной кислот. Прокаливают катализатор при 500oС в вакууме (Р = 0,2 атм).

Предлагаемый катализатор имеет следующий состав (в пересчете на оксиды), маc.%:

Оксид хрома - 6,0, в т.ч. Cr6+=2,5•10-4

Оксид кобальта - 13,0

Оксид кремния - 45,0

Оксид алюминия - 36

Пример 4

Катализатор готовят аналогично примеру 1, но катализаторная шихта содержит: 1027,3 г гидроксида алюминия, 0,1 г оксида церия, 50 г древесной муки, 100 г мочевины, 50 г оксида хрома, 70 г оксида меди, 50 г оксида железа, 50 г оксида марганца, 30 г оксида никеля. Катализатор прокаливают при температуре 420oС в токе воздуха с инертным газом (аргон, азот, гелий).

Предлагаемый катализатор имеет следующий состав (в пересчете на оксиды), маc.%:

Оксид хрома - 5,0, т.ч.Сr 6+<3•10-4

Оксид меи - 7,0

Оксид железа - 5,0

Оксид марганца - 5,0

Оксид никеля - 3,0

Оксид церия - 0,01

Оксид алюминия - 75, в т.ч. оксид церия - 0,01

Примеры 5-6

Катализаторы готовят аналогично примеру 1, но отличаются они составом, содержанием дополнительных элементов и промотора.

Пример 7

Используя гидратированное соединение алюминия (n=0,03) и оксиды: кальция, бария, циркония, готовят 850 г огнеупорного пористого носителя (удельная поверхность = 150 м2/г, влагоемкость = 1,0 мл/г), который затем пропитывают по влагоемкости водно-спиртовым раствором с концентрацией элементов, мг/мл: хрома - 81,65, кобальта - 46,5. В качестве соединений хрома и кобальта используют уксуснокислые соли. При этом доля этилового спирта составляет 40% от общего объема пропиточного раствора. Пропитку носителя пропиточным раствором проводят при комнатной температуре при постоянном перемешивании. Термообработку катализатора проводят ступенчато при температуре от 100 до 400oС.

Предлагаемый катализатор имеет следующий состав (в пересчете на оксиды), маc.%:

Оксид хрома - 10 в т.ч. Сr6+-1•10-4

Оксид кобальта - 5,0

Оксид кальция - 5,0

Оксид бария - 5,0

Оксид циркония - 3,0

Оксид алюминия - 72

Пример 8

Катализатор готовят аналогично примеру 7, но сначала готовят 840 г огнеупорного пористого носителя с удельной поверхностью 200 м2/г, влагоемкостью 1,0 мг/мл, используя гидратированное соединение алюминия и оксиды кремния, магния и кальция, который затем пропитывают по влагоемкости пропиточным раствором с концентрацией элементов, мг/мл: хрома -80,22, меди - 48,98 и железа (II) - 8,33. Для приготовления пропиточного раствора используют уксуснокислые соли хрома, меди и железа (II). При этом доля этилового спирта составляет 25% от общего объема пропиточного раствора. Прокаливают катализатор ступенчато при температуре от 150 до 500oС.

Предлагаемый катализатор имеет следующий состав (в пересчете на оксиды), %мас.:

Оксид хрома - 9,85, в т.ч. Сr6+=7•10-4

Оксид меди - 5,15

Оксид железа - 1,0

Оксид кремния - 20,0

Оксид магния - 9,0

Оксид кальция - 4,0

Оксид алюминия - 51

Пример 9

Катализатор готовят аналогично примеру 7, но отличается он составом, содержанием дополнительного элемента и промотора.

Пример 10 (по прототипу)

Катализатор готовят следующим образом: носитель (78,27 г глинозема и 58,49 г гидроксида алюминия) в ступке тщательно растирают и перемешивают в течение 8-10 мин. Сюда же засыпают и вновь перемешивают 2,13 г углекислого кобальта, 0,15 г диоксида циркония и 0,29 г бария углекислого. Затем готовят раствор хромовой кислоты, растворяя 37,5 г хромового ангидрида в 100 мл дистиллированной воды. Приливают этот раствор к смеси порошков глинозема, гидроксида алюминия, углекислого кобальта, диоксида циркония и углекислого бария. Образовавшуюся пасту растирают до эластичного состояния и формуют в "червячок" диаметром 4,0 мм. Сформованный катализатор сушат в сушильном шкафу при температуре 110-120oС в течение 6 ч, затем активируют при 550oС в течение 6 ч. "Червяк" дробят на гранулы 3х4 мм.

Получают катализатор следующего состава (в пересчете на оксиды), маc.%: оксид хрома 19; оксид кобальта 1,0; оксид циркония - 0.1; оксид бария 0,15, оксид алюминия 79,75.

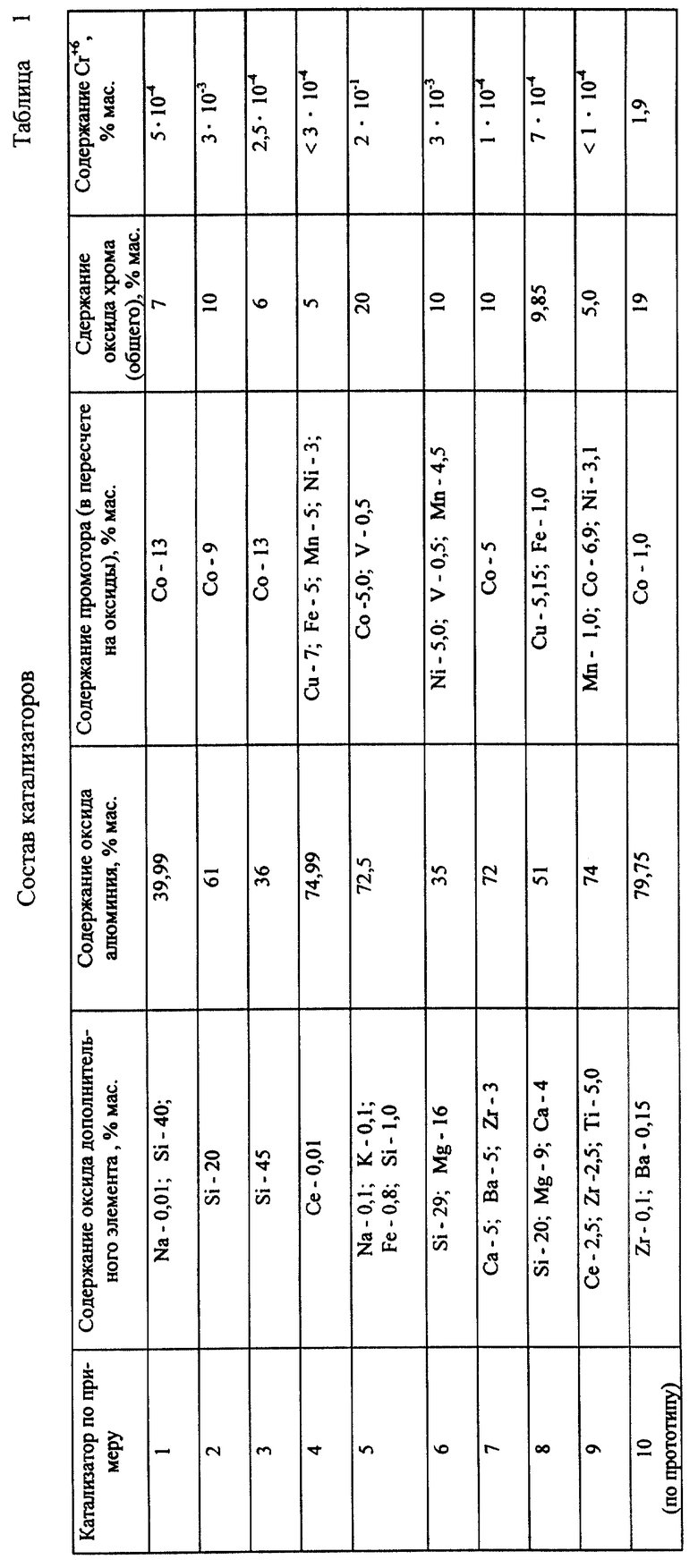

Данные по составам катализаторов согласно приведенным примерам представлены в табл. 1.

В табл. 2 представлены данные испытаний заявляемого катализатора в реакциях окисления н-бутана, водорода и оксида углерода. Как видно из табл.2, заявляемый катализатор обладает более высокой каталитической активностью в вышеуказанных реакциях окисления и содержит значительно меньшее количество Сr6+ по сравнению с прототипом.

В табл. 3 приведены результаты по исследованию термостабильности катализатора, а именно изменение каталитической активности в реакции окисления н-бутана и удельной поверхности.

На чертеже представлены результаты испытаний предлагаемого катализатора и прототипа в реакции окисления пропана и смеси пропана с 0,1 об.% SO2.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И ОКСИДА УГЛЕРОДА В ГАЗОВЫХ ВЫБРОСАХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2199387C1 |

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И ОКСИДА УГЛЕРОДА В ГАЗОВЫХ ВЫБРОСАХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2199388C2 |

| НОСИТЕЛЬ И КАТАЛИЗАТОР ДЛЯ ГЕТЕРОГЕННЫХ РЕАКЦИЙ | 1998 |

|

RU2143948C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2010 |

|

RU2431692C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ СЕЛЕКТИВНОСТИ ПРЕВРАЩЕНИЯ АЛКАНОВ В НЕНАСЫЩЕННЫЕ КАРБОНОВЫЕ КИСЛОТЫ, СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ И СПОСОБ ПРИМЕНЕНИЯ КОМПОЗИЦИИ | 2005 |

|

RU2342991C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2538054C1 |

| ЖАРОПРОЧНЫЙ ХРОМОНИКЕЛЕВЫЙ СПЛАВ С АУСТЕНИТНОЙ СТРУКТУРОЙ | 2012 |

|

RU2485200C1 |

| КАТАЛИЗАТОР ДЛЯ СЕЛЕКТИВНОГО ОКИСЛЕНИЯ СЕРОВОДОРОДА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ СЕЛЕКТИВНОГО ОКИСЛЕНИЯ СЕРОВОДОРОДА ДО ЭЛЕМЕНТАРНОЙ СЕРЫ | 2005 |

|

RU2288888C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

Изобретение относится к хромсодержащим катализаторам и способам их получения, применяемым для окисления органических соединений, водорода и оксида углерода в газовых выбросах промышленных производств. Задачей, решаемой изобретением, является разработка высокоактивного хромсодержащего катализатора, способного сохранять высокую активность в присутствии серосодержащих соединений, обладающего достаточно высокой термостабильностью и содержащего минимальное количество Сr+6, и разработка способа его получения (варианты). Поставленная задача решается с помощью хромсодержащего катализатора для окисления содержащихся в газовых выбросах органических соединений, водорода и оксида углерода, включающего соединения хрома, промотор, оксид алюминия. Катализатор содержит дополнительно по крайней мере одно соединение элемента из группы: кремний, магний, барий, натрий, калий, железо, кальций, церий, цирконий, титан, в качестве промотора катализатор содержит по крайней мере одно соединение металла, выбранного из группы: кобальт, никель, железо, марганец, медь, ванадий, хром в катализаторе находится в степени окисления Сr3+, Сr6+ и катализатор имеет следующий состав (в пересчете на оксиды) мас.%: оксид хрома - 5-20, в том числе Cr6+ - не более 1, промотор - по крайней мере одно соединение металла из группы: кобальт, никель, железо, марганец, медь, ванадий 5-20. По крайней мере одно соединение элемента из группы: кремний, магний, барий, натрий, калий, железо, кальций, церий, цирконий, титан 0,01-45, оксид алюминия - остальное. Поставленная задача решается также за счет способов получения хромсодержащего катализатора для окисления органических соединений, водорода и оксида углерода в газовых выбросах. Первый способ заключается в смешении компонентов, содержащих соединения хрома, промотора с гидроксидом алюминия с последующим формованием, сушкой, прокаливанием. Второй способ получения катализатора заключается в пропитке оксида алюминия раствором соединений хрома, промотора, сушке и прокаливании. Отличием предлагаемого катализатора от известных является малое содержание Сг6+, которое не увеличивается при хранении на воздухе и в период его работы. Предлагаемый катализатор обладает повышенной устойчивостью к каталитическим ядам, а введение в его состав промоторов из группы: кобальт, никель, железо, марганец, медь, ванадий приводит к повышению его каталитической активности. 3 с. и 9 з.п.ф-лы, 3 табл., 1 ил.

Оксид хрома - 5-20

В том числе Сr6+ - Не более 1

Промотор - по крайней мере одно соединение металла из группы: кобальт, никель, железо, марганец, медь, ванадий - 5-20

По крайней мере одно соединение элемента из группы: кремний, магний, барий, натрий, калий, железо, кальций, церий, цирконий, титан - 0,01-45

Оксид алюминия - Остальное

2. Катализатор по п.1, отличающийся тем, что имеет следующий состав (в пересчете на оксиды), маc.%:

Оксид хрома - 6-10

В том числе Сr6+ - Не более 5•10-3

Оксид кобальта - 9-13

Оксид кремния - 20-45

Оксид алюминия - Остальное

3. Катализатор по п.1 или 2, отличающийся тем, что предшественником оксида алюминия является продукт, полученный быстрой дегидратацией тригидроксида алюминия и имеющий состав Аl2О3•n Н2О, где n=0,03-2,0, и содержащий от 0,01 до 2,0 маc.% по крайней мере одно соединение элемента из группы: натрий, калий, железо, кремний.

Оксид хрома - 5-20

В том числе Сr6+ - Не более 1

Промотор - по крайней мере одно соединение металла из группы: кобальт, никель, железо, марганец, медь, ванадий - 5-20

По крайней мере одно соединение элемента из группы: кремний, магний, барий, натрий, калий, железо, кальций, церий, цирконий, титан - 0,01-45

Оксид алюминия - Остальное

5. Способ по п.4, отличающийся тем, что в качестве соединений-восстановителей используют соединения органического или неорганического происхождения в количестве 2-40 маc.%.

Оксид хрома - 5-20

В том числе Сr6+ - не более 1

Промотор - по крайней мере одно соединение металла из группы: кобальт, никель, железо, марганец, медь, ванадий - 5-20

По крайней мере одно соединение элемента из группы: кремний, магний, барий, натрий, калий, железо, кальций, церий, цирконий, титан - 0,01-45

Оксид алюминия - Остальное

10. Способ по п.9, отличающийся тем, что в качестве соединений-восстановителей используют соединения органического или неорганического происхождения в количестве 2-40 маc.%.

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ПРОМЫШЛЕННЫХ ПРОИЗВОДСТВ ОТ ОРГАНИЧЕСКИХ И ХЛОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1993 |

|

RU2050976C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ПРИМЕСЕЙ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И ОКСИДА УГЛЕРОДА В ГАЗОВЫХ ВЫБРОСАХ | 1995 |

|

RU2098180C1 |

| RU 95113808 A1 20.11.1996 | |||

| ПОДБОЙКА ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2006 |

|

RU2329346C1 |

Авторы

Даты

2002-10-27—Публикация

2001-05-23—Подача