Изобретение относится к области производства прямошовных электросварных труб, а именно к устройствам для удаления внутреннего грата с внутренней поверхности сварного шва и может найти применение в линии трубоэлектросварочных станов.

Целью изобретения является расширение технологических возможностей устройства для удаления внутреннего грата из прямошовных электросварных труб и повышение качества обработки поверхности труб в зоне сварного шва.

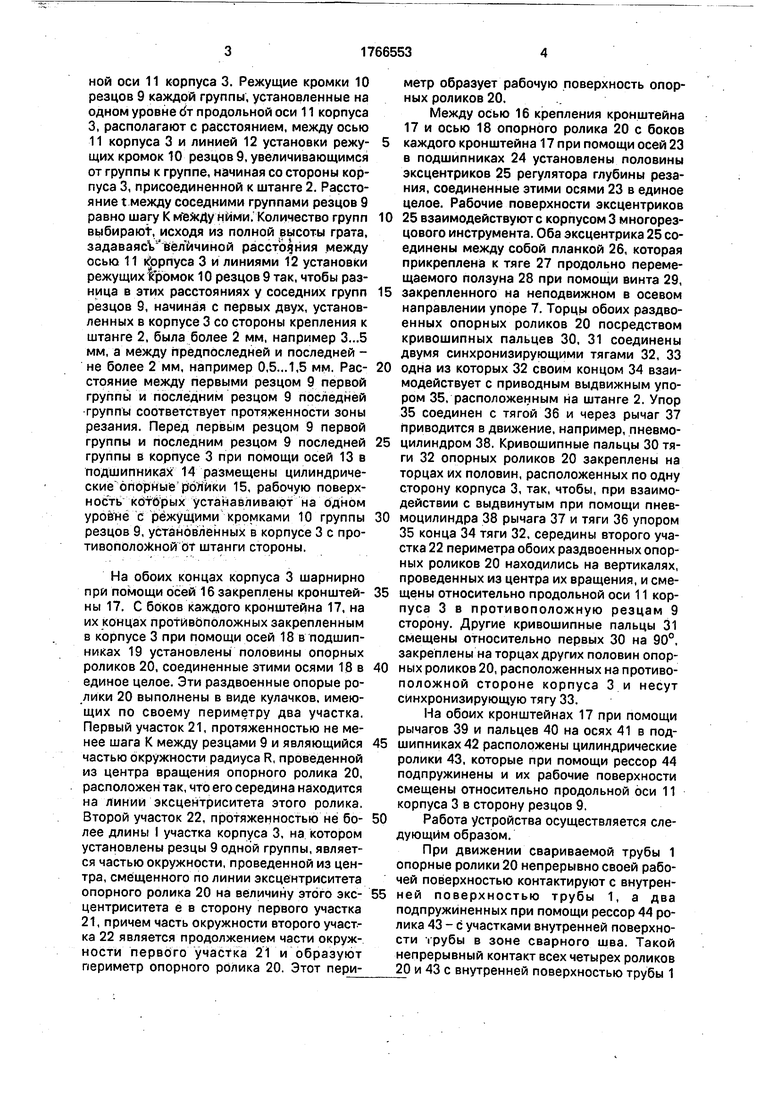

На чертеже изображено устройство для удаления внутреннего грата из прямошовных электросварных труб и его положение в

трубе в линии трубоэлектросварочного стана, разрез.

Устройство для удаления внутреннего грата с электросварной продольно перемещаемой трубы 1 содержит штангу 2, которая одним концом соединена с корпусом 3 пазом 4 и выступами 5 с направляющими 6, а другим закреплена на неподвижном в осевом направлении упоре 7. Корпус 3 имеет отводящие каналы 8 для стружки. На участках корпуса 3 одинаковой протяженности I последовательно с равным шагом К расположены группы резцов 9 многорезцового инструмента, режущие кромки 10 которых установлены на одном уровне от продольXI о о ел ел ы

ной оси 11 корпуса 3. Режущие кромки 10 резцов 9 каждой группы, установленные на одном уровне от продольной оси 11 корпуса 3, располагают с расстоянием, между осью 11 корпуса 3 и линией 12 установки режущих кромок 10 резцов 9, увеличивающимся от группы к группе, начиная со стороны корпуса 3, присоединенной к штанге 2. Расстояние t между соседними группами резцов 9 равно шагу К между ними. Количество групп выбирают, исходя из полной высоты грата, задаваясь величиной расстояния между осью 11 корпуса 3 и линиями 12 установки режущих кромок 10 резцов 9 так, чтобы разница в этих расстояниях у соседних групп резцов 9, начиная с первых двух, установленных в корпусе 3 со стороны крепления к штанге 2, была более 2 мм, например 3...5 мм, а между предпоследней и последней - не более 2 мм, например 0,5...1,5 мм. Расстояние между первыми резцом 9 первой группы и последним резцом 9 последней группы соответствует протяженности зоны резания. Перед первым резцом 9 первой группы и последним резцом 9 последней группы в корпусе 3 при помощи осей 13 в подшипниках 14 размещены цилиндрические опорные ролики 15, рабочую поверхность которых устанавливают на одном уров не с режущими кромками 10 группы резцов 9, установленных в корпусе 3 с противоположной от штанги стороны.

На обоих концах корпуса 3 шарнирно при помощи осей 16 закреплены кронштейны 17. С боков каждого кронштейна 17, на их концах противоположных закрепленным в корпусе 3 при помощи осей 18 в подшипниках 19 установлены половины опорных роликов 20, соединенные этими осями 18 в единое целое. Эти раздвоенные опорые ролики 20 выполнены в виде кулачков, имеющих по своему периметру два участка. Первый участок 21, протяженностью не менее шага К между резцами 9 и являющийся частью окружности радиуса R, проведенной из центра вращения опорного ролика 20, расположен так, что его середина находится на линии эксцентриситета этого ролика. Второй участок 22, протяженностью не более длины I участка корпуса 3, на котором установлены резцы 9 одной группы, является частью окружности, проведенной из центра, смещенного по линии эксцентриситета опорного ролика 20 на величину этого эксцентриситета е в сторону первого участка 21, причем часть окружности второго участка 22 является продолжением части окружности первого участка 21 и образуют периметр опорного ролика 20. Этот периметр образует рабочую поверхность опорных роликов 20.

Между осью 16 крепления кронштейна 17 и осью 18 опорного ролика 20 с боков

каждого кронштейна 17 при помощи осей 23 в подшипниках 24 установлены половины эксцентриков 25 регулятора глубины резания, соединенные этими осями 23 в единое целое. Рабочие поверхности эксцентриков

25 взаимодействуют с корпусом 3 многорезцового инструмента. Оба эксцентрика 25 соединены между собой планкой 26, которая прикреплена к тяге 27 продольно перемещаемого ползуна 28 при помощи винта 29,

закрепленного на неподвижном в осевом направлении упоре 7. Торцы обоих раздвоенных опорных роликов 20 посредством кривошипных пальцев 30, 31 соединены двумя синхронизирующими тягами 32, 33

одна из которых 32 своим концом 34 взаимодействует с приводным выдвижным упором 35, расположенным на штанге 2. Упор 35 соединен с тягой 36 и через рычаг 37 приводится в движение, например, пневмоцилиндром 38. Кривошипные пальцы 30 тяги 32 опорных роликов 20 закреплены на торцах их половин, расположенных по одну сторону корпуса 3, так, чтобы, при взаимодействии с выдвинутым при помощи пневмоцилиндра 38 рычага 37 и тяги 36 упором 35 конца 34 тяги 32, середины второго участка 22 периметра обоих раздвоенных опорных роликов 20 находились на вертикалях, проведенных из центра их вращения, и смещены относительно продольной оси 11 корпуса 3 в противоположную резцам 9 сторону. Другие кривошипные пальцы 31 смещены относительно первых 30 на 90°, закреплены на торцах других половин опорных роликов 20, расположенных на противоположной стороне корпуса 3 и несут синхронизирующую тягу 33.

На обоих кронштейнах 17 при помощи рычагов 39 и пальцев 40 на осях 41 в подшипниках42 расположены цилиндрические ролики 43, которые при помощи рессор 44 подпружинены и их рабочие поверхности смещены относительно продольной оси 11 корпуса 3 в сторону резцов 9.

Работа устройства осуществляется следующим образом.

При движении свариваемой трубы 1 опорные ролики 20 непрерывно своей рабочей поверхностью контактируют с внутренней поверхностью трубы 1, а два подпружиненных при помощи рессор 44 ролика 43 - с участками внутренней поверхности трубы в зоне сварного шва. Такой непрерывный контакт всех четырех роликов

20 и 43 с внутренней поверхностью трубы 1

осуществляется благодаря подпружиненной установке роликов 43 на кронштейнах 17. Двигающаяся труба 1 при неподвижном в продольном направлении корпусе 3, соединенном с штангой 2, закрепленной на неподвижном упоре 7, заставляет вращаться все эти ролики.

Когда, например, необходимо пропустить, над режущими кромками 10 резцов 9 без их соприкосновения со сформованной трубой 1 в зоне сварного шва, поперечный стык двух сваренных перед формовкой концов штрипса, пневмоцилиндр 38 при помощи рычага 37 и продольной тяги 36 перемещает упор 35, расположенный на штанге 2 в сторону корпуса 3 многорезцового инструмента. При непрерывном вращении опорных роликов 20, несущих на своих торцах при помощи кривошипных пальцев 30 и 31 синхронизирующие тяги 32 и 33, конец 34 одной из них 32 входит во взаимодействие с выдвинутым упором 35, в результате чего вращение этих роликов 20 прекращается и их рабочая поверхность начинает проскальзывать относительно внутренней поверхности продольно перемещаемой трубы 1.

Учитывая, описанные выше особенности размещения на торцах раздвоенных опорных роликов 20 шатунных пальцев 30, несущих эту синхронизирующую тягу 32, корпус 3 с закрепленными в нем группами резцов 9 будет находиться в нижнем нерабочем положении, так как опорные ролики 20 при этом взаимодействуют с внутренней поверхностью трубы 1 своим наименьшим радиусом относительно центра вращения середины второго участка 22 их периметра. Режущие кромки резцов 10 не взаимодействуют с внутренней поверхностью трубы 1.

После того как процесс сварки сформованной трубы 1 стабилизировался, пневмоцилиндр 38 при помощи рычага 37 и продольной тяги 36 перемещает упор 35 от корпуса 3 многорезцового инструмента, чем выводит его из взаимодействия с концом 34 синхронизирующей тяги 32 и обеспечивает дальнейшее непрерывное вращение опорных роликов 20 под действием сил трения на их контактирующих с трубой рабочих поверхностях.

Так как эти опорные ролики 20 выполнены в виде кулачков, которые перед рассоединением синхронизирующей тяги 32 от упора 35 взаимодействовали с внутренней поверхностью трубы 1 серединой второго участка 22 своего периметра, и, следовательно, расстояние от этих точек контакта до центра вращения роликов 20 было минимальным, то при своем дальнейшем проворачивании роликов 20 указанное расстояние будет монотонно сначала увеличиваться на длине I/2 этого участка их периметра. При этом за счет смонтированных на обоих

концах корпуса 3, кронштейнов 17, несущих эти опорные ролики 20 и опирающихся на корпус 3 через эксцентрики 25 регулятора глубины резания, корпус 3 с установленными в нем группами резцов 9 и цилиндриче0 скими опорными роликами 15 начинает перемещаться в вертикальной плоскости, совершая плоскопараллельное движение. Режущие кромки 10 резцов 9 приближаются к грату и в момент начала контактирования

5 с внутренней .тюверхностью трубы 1 начала рабочей поверхности первого участка 21 периметра опорных роликов 20 врезаются в грат, а цилиндрические опорные ролики 15 входят в контакт с трубой 1 в зоне сварного

0 шва.

Благодаря предварительной настройке цилиндрических опорных роликов 15 относительно уровня режущих кромок последней по ходу движения трубы 1 группы

5 резцов 9 и погруппному закреплению резцов 9 на одном уровне от продольной оси 11 корпуса 3 и с перепадом этих уровней от группы к группе, как описано выше, режущие кромки 10 каждой группы резцов 9 вре0 заются в грат на определенную часть его высоты, а последняя - не более чем на 2 мм, выдерживая при этом параллельность линий 12 режущих кромок 10 резцов 9 каждой из групп образующей трубы 1.

5 С момента вступления в контакт с внутренней поверхностью трубы 1 первого участка 21 периметра опорных роликов 20 и до его окончания осуществляется собственно процесс срезания грата одновременно все0 ми резцами 9 всех групп. Режущие кро мки 10 резцов при этом остаются неподвижными в вертикальном направлении, так как расстояние от осей 18 вращения опорных роликов 20 до точек взаимодействия их ра5 бочей поверхности с внутренней поверхностью трубы 1 не изменяется и соответствует величине R. Труба 1 за период срезания грата при неподвижных в вертикальном направлении резцах 9 проходит путь не менее

0 шага К между резцами 9, а грат будет полностью снят с внутренней поверхности сварного шва трубы 1 на ее длине, соответствующей сумме протяженности I одной группы резцов 9 и шага К между резцами 9

5 при глубине резания в последней группе резцов 9 не более 2 мм, и частично - на длине L-(I+K).

При дальнейшем проворачивании опорных роликов 20 расстояние от осей 18 их вращения до точек взаимодействия их рабочей поверхности вторым участком 22 их периметра длиной I с внутренней поверхностью двигающейся в процессе сварки трубы 1 вначале на длине его 1/2 будет уменьшаться, а затем - на такой же длине - увеличиваться. При этом за счет смонтированных на обоих концах корпуса 3 кронштейнов 17, несущих эти опорные ролики 20 и опирающихся на корпус 3 через эксцентрики 25 регулятора глубины резания, корпус 3 с установленными в нем группами резцов 9 и цилиндрическими опорными роликами 15, начинает вновь перемещаться в вертикальной плоскости, совершая плоско-параллельное движение, тем самым вначале отодвигаясь, а затем приближаясь к грату. За этот период времени свариваемая труба 1 переместится на расстояние не более длины, соответствующей протяженности корпуса 3, на котором закреплена одна группа резцов 9, а режущие кромки 10 всех резцов 9 не контактирует с гратом. В начальный момент этого периода отвода резцов 9 от грата снятие стружки прекращается, ее длина соизмерима с величиной шага К между резцами 9 и она беспрепятственно выпадает в отводящие каналы 8 корпуса 3, попадает на нижнюю часть внутренней поверхности свариваемой трубы 1, вместе с которой автоматически удаляется, освобождая каналы 8 в корпусе 3 для очередной порции снятого грата.

С момента подхода в контакт с нижней частью внутренней поверхности свариваемой трубы 1 начала первого участка 21 периметра опорных роликов 20, протяженностью не менее шага К между соседними резЦзми, описанный выше процесс снятия грата предлагаемым устройством повторяется.

При обработке внутреннего грата при . помощи устройства для его удаления, у которого резцы закреплены не группами с уменьшающейся для каждой из групп по ходу движения трубы глубиной резания, и кроме того, - глубина вреза режущих кромок резцов последней по ходу движения трубы группы, составляет более 2 мм, то шероховатость внутренней поверхности трубы в зоне сварного шва после обработки выше, чем у остальной ее части, что приводит к затруднениям при последующей обработке и использовании такой трубы.

Когда протяженность I групп резцов неодинакова, грат обрабатывается с пропусками, состояние внутренней поверхности трубы в зоне сварного шва после обработки неудовлетворительно и некоторые резцы многорезцового инструмента перегружаются

В случае, когда расстояние между соседними группами резцов меньше шага резцов, происходит застревание стружки в трубе между корпусом многорезцового инструмента и внутренней ее поверхностью и, соответственно, увеличиваются простои трубоэлектросварочного стана. Если это расстояние больше шага резцов, на внутренней поверхности трубы в зоне сварного

0 шва остаются участки недообработанного грата и ухудшается состояние этих участков ее внутренней поверхности после обработки.

Когда продолжительность периода от5 вода и подвода режущих кромок многорезцового инструмента в зону резания такова, что труба за это время проходит расстояние больше длины I каждой группы резцов, то грат снимается с пропусками или ухудшени0 ем состояния внутренней поверхности трубы в зоне сварного шва после обработки, а, если - меньше, - то будут перегружены первые резцы каждой группы многорезцового инструмента.

5 В случае, когда необходимо откорректировать глубину врезания режущих кромок 10 резцов 9 в грат, например, ее увеличение для компенсации упругой деформации поперечного сечения трубы в зоне резания,

0 заворачивая винт 29 в неподвижный упор 7 перемещают ползун 28, а, следовательно, и тягу 27. Эта тяга 27 прикреплена к планке 26, которая соединяет оба эксцентрика 25, установленные на кронштейнах 17, Переме5 щение тяги 27 вызывает движение планки 26, которая поворачивает вокруг своих осей 23, размещенных в подшипниках 24 на кронштейнах 17, эксцентрики 25. Эксцентрики 25, взаимодействуя своей рабочей по0 верхностью с корпусом 3, поворачивают кронштейны 17 вокруг крепящих их в корпусе 3, осей 16. В результате этого корпус 3 с установленными в нем группами резцов 9 совершают в вертикальной плоскости пло5 скопараллельное движение за счет увеличения расстояния между точками контакта рабочих поверхностей периметра опорных роликов 20 и осями 16, шарнирно закрепляющими кронштейны 17 на обоих концах кор0 пуса 3, чем и обеспечивается большее врезание режущих кромок 10 резцов 9 в снимаемый грат.

В примере осуществления устройства для снятия грата с прямошовных электро5 сварных труб опорные ролики, выполненные в виде двух раздвоенных кулачков, имели средний диаметр 200 мм и эксцентриситет е 3,5 мм. Протяженность первого участка периметра этих роликов равна 50 мм, который является частью окружности радиуса мм, проведенной из центра их вращения, а участок этот расположен так, что его середина находится на линии эксцентриситета роликов. Второй участок периметра этих роликов протяженностью 500 мм, что соответствует длине участка корпуса многорезцового инструмента, на котором закреплена одна из групп резцов, является частью окружности, проведенной из центра, смещенного по линии эксцентриситета опорного ролика на величину этого эксцентриситета в сторону первого участка.

На корпусе многорезцового инструмента были закреплены две группы резцов, каждая из которых имела протяженность по 500 мм, все резцы обоих групп установлены с одинаковым шагом 50 мм, а расстояние между этими группами составило 50 мм. Резцы каждой группы были установлены на одном уровне относительно продольной оси корпуса. Режущие кромки второй группы резцов были установлены на 1,5 мм выше уровня установки режущих кромок резцов первой группы, закрепленных со стороны крепления штанги.

Грат снимали в трубах диаметром 325 мм с толщиной стенки 7 мм. Высота грата составляла 3,5 мм.

При помощи тяги поворачивали эксцентрики с эксцентриситетом е 3,5 мм, которые были закреплены на обоих кронштейнах и взаимодействовали с корпусом многорезцового инструмента, чем обеспечивали регулировку глубины резания до 6 мм.

Предлагаемое устройство позволяет повысить стойкость резцов путем кратковременного их нахождения в зоне резания и охлаждения в промежутках между резанием, исключить вынужденные остановки устройства для замены резцов при их износе. Это приводит к повышению производительности устройства и качества поверхности труб. Применение групп резцов для обработки прямошовных труб электросварных труб позволяет расширить технологические возможности предлагаемого устройства, так как обеспечивает снятие внутреннего

грата практически без ограничения его высоты При обеспечении шероховатости обработанной поверхности в зоне сварного шва не хуже шероховатости остальной части внутренней поверхности трубы, что имеет значение при последующей обработке таких труб.

Формула изобретения

1.Устройство для удаления внутреннего грата из прямошовных электросварных

труб, содержащее штангу, закрепленную на неподвижном упоре, корпус многорезцового инструмента с закрепленными в нем резцами, соединенный одним концом со

штангой и имеющий опорные ролики, выполненные с эксцентриситетом и сообщающие корпусу перемещения в вертикальной плоскости, а также подпружиненные и жестко закрепленные ролики для контактирования с поверхностью зоны обработки, отличающееся тем, что, с целью расширения технологических возможностей и повышения качества обработки поверхности труб в зоне сварного шва, резцы в корпусе установлены группами одинаковой протяженности с расстоянием между соседними группами, равным шагу между резцами, расстояние между осью корпуса и линией установки режущих кромок резцов для каждои группы увеличивается, начиная со стороны корпуса, соединенной со штангой, концы корпуса снабжены шарнирно закрепленными на них кронштейнами с установленными на них с возможностью

взаимодействия с корпусом эксцентричными рычагами, связанными общей тягой, экс- центричные опорные ролики также смонтированы на кронштейнах и снабжены кривошипными пальцами с синхронизирующими тягами, а штанга снабжена приводными выдвижными упорами, выполненными с возможностью взаимодействия с кривошипными пальцами опорных роликов.

2.Устройство по п. 1,отличающее- с я тем, что расстояние между линиями режущих кромок предпоследней и последней групп резцов составляет не более 2 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для удаления внутреннего грата в прямошовных электросварных трубах | 1989 |

|

SU1680403A1 |

| ГРАТОСНИМАТЕЛЬ ДЛЯ УДАЛЕНИЯ ВНУТРЕННЕГО ГРАТА В ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБАХ | 2006 |

|

RU2299106C1 |

| Устройство к трубосварочному стану для удаления грата | 1989 |

|

SU1688957A1 |

| ГРАТОСНИМАТЕЛЬ ДЛЯ УДАЛЕНИЯ ВНУТРЕННЕГО ГРАТА В ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБАХ | 2006 |

|

RU2299105C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ТРУБ НА НЕПРЕРЫВНЫХ СТАНАХ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2007240C1 |

| Способ непрерывного изготовления сварных труб | 1987 |

|

SU1416230A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ | 1994 |

|

RU2084300C1 |

| РЕЗЦОВАЯ ГОЛОВКА ДЛЯ УДАЛЕНИЯ ВНУТРЕННЕГО ГРАТА В ЭЛЕКТРОСВАРНЫХ ТРУБАХ | 2016 |

|

RU2633857C1 |

| РЕЗЦОВАЯ ГОЛОВКА ДЛЯ УДАЛЕНИЯ ВНУТРЕННЕГО ГРАТА В ЭЛЕКТРОСВАРНЫХ ТРУБАХ | 2014 |

|

RU2595163C2 |

| Гратосниматель для обработки внутренней поверхности труб | 1986 |

|

SU1340861A1 |

Изобретение относится к производству прямошовных электросварных труб, а именно к конструкциям устройств для удаления внутреннего грата с внутренней поверхностью сварного шва. Целью является расширение технологических возможностей устройства и повышение качества обработки поверхности труб в зоне сварного шва. При работе устройства внутренний грат с поверхности трубы снимается группами резцов, расположенных на разных расстояниях от линии обработки. Вертикальные возвратно-поступательные перемещения корпуса сообщаются при вращении опорных роликов, выполненных с эксцентриситетом. Регулировка положения корпуса относительно поверхности внутреннего грата осуществляется эксцентриковыми рычагами путем перемещения тяги. Фиксация устройства в положении наибольшего удаления резцов от поверхности грата осуществляется приводными выдвижными упорами, которые тормозят вращение роликов в заданном Положении. При удалении грата режущие кромки каждой группы резцов врезаются в грат на определенную часть его высоты, а последняя кромка - не более чем на 2 мм. 1 з. п. ф-лы, 1 ил. С

| Авторское свидетельство СССР № 1467846, кл, В 21 С 37/08, 1986, |

Авторы

Даты

1992-10-07—Публикация

1987-02-17—Подача