(21)4172053/31-27

(22)04.01.87

(46) 15.08.88. Бюл. № 30

(71)МВТУ им.Н.Э.Баумана

(72)А.П.Молчанов, В.И.Лунин, Ю.Г.Пеньков, Е.М.Кричевский, Г.Г.Поклонов, В.Н.Львов, В.Ф.Евдокимов и В.А.Пелешко

(53)621.774.21(088.8)

(56)Авторское свидетельство СССР N 1291229, кл. В 21 С 37/08, 1983.

Авторское свидетельство СССР № 1324702, кл. В 21 С 37/08, 1986.

(54)СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ

(57)Изобретение относится к производству электросварных прямошовньгх труб и может быть использовано для получения труб из высоколегированных сталей. Целью является улучшение качества сварного шва лри повышении скорости сварки. При сварке кромок трубы за роликовым калибром шов

удерживается от раскрытия стабилизи- pyюIци ш роликами 3. Шов поднимается роликами 4, к которым подводятся ультразвуковые колебания. Сварку производят при зазоре между кромками, равном 0,05-0,1 толщины стенки заготовки. В зоне поджима, кроме того, сварной шов охлазкдается и защищается инертным газом. Применение ультразвуковых колебаний обеспечивает измельчение и упорядочивание положения зерен в кристаллизующемся сварном шве. Применение в зоне поджима свариваемых кромок дополнительного деформирования в направлении, перпендикулярном основному с одновременным охлаждением и газовой защитой позволяет формировать сварной шов при его кристаллизации, устранить крупнозер- нистость структуры шва, снизить внутренний и наружный граты, предотвратить межкристаллитную коррозию. 1 з.п. ф-лы, 2 ил.

«

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного изготовления прямошовных труб | 1986 |

|

SU1324702A1 |

| Способ производства электросварных труб на непрерывных станах | 1983 |

|

SU1136864A1 |

| Роликовое устройство для деформирования внутреннего грата в электросварных трубах | 1983 |

|

SU1118446A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ТРУБ НА НЕПРЕРЫВНЫХ СТАНАХ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2007240C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ | 1992 |

|

RU2041753C1 |

| Способ изготовления сварных прямошовных труб | 1988 |

|

SU1622053A1 |

| Шовообжимной ролик | 1978 |

|

SU770700A1 |

| СВАРОЧНАЯ КЛЕТЬ ДЛЯ СБОРКИ И СВАРКИ ТРУБ КОНЕЧНОЙ ДЛИНЫ | 2008 |

|

RU2361691C1 |

| Устройство для сварки труб ТВЧ | 1989 |

|

SU1681998A1 |

| Способ изготовления спиральношовных труб | 1978 |

|

SU749485A1 |

-/

4

ОЭ

ю 00

f ue.2

Изобретение относится к производству электросварных прямошовных труб и может быть использовано для получения труб из высоколегированных сталей с толщиной стенки трубной заготовки 0,5-А мм.

Цель изобретения,- улучшение качества сварного шва при повьппении скорости сварки изготавливаемых труб

Сущность способа заключается в том, что применение ультразвуковых колебаний при сварке кромок трубной заготовки в момент поджима обеспечивает измельчение и упорядочивание положения зерен в кристаллизующемся сварном шве при воздействии на него дополнительного усилия поджима. Поскольку для сварного шва характерн склонность к образованию столбчатой структуры, т е. типичной структуры литого металла, то при наличии подвижного температурного поля скорост кристаллизации равна скорости сварки и с повышением последней рост зерен происходит более интенсивно и наблюдается в направлении поперечном оси сварного шва. Для устране-ния крупнозернистого строения литой структуры шва, таким образом, необ- ходимо в процессе его кристаллизации подвергать кромки трубной заготовки поперечным ультразвуковым колебаниям. Это осуществляется в момент поджима, когда влияние инструмента для его осуществления на сварной гаов максимально, и усилие поджима передается также в поперечном направлении. Кроме того, с точки зрения технологического процесса осуществ- лять передачу колебаний и деформирование сварного шва наиболее прост и эффективно можно в зоне поджима через соответствующий (например, роликовьш) инструмент или непосред- ственно к трубной заготовке в зону кристаллизации. Таким образом, применение ультразвуковой обработки сварного шва коррозионностойких труб в момент поджима улучшает механические свойства трубы, повьщ1ае плотность шва, его прочность и коррозионную стойкость, что может быть использовано в производстве холодно- деформируемых труб. I

Применение в зоне поджима свариваемых кромок (шва) дополнительного поджима (деформирования) в направлении, перпенг.икулярном основному, с одновременным охлаж/-,ением и газовой защитой позволяет проводить более интенсивную сварку кромок, охлаждать и формировать ровный сварной шов при его кристаллизации и одновременно устранять крупнозернистую литую структуру шва, внутренний и наружный грат, предотвращать межкристаллитную коррозию. Дополнительный поджим обеспечивает предотвращение горячих трещин, удержание свариваемых кромок от раскрытия (особенно для труб большого диаметра и толщиной стенки) и значительно снижает наружный и внутренний грат, а в совокупности с одновременным охлаждением и заш51той инертным газом свярного шва способствует образованию прочного сварного соединения. Улучшается структура, физико-механические свойства и

в целом качество сварного шва. Кроме того, поступление охладителя в зону поджима значительно улучшает условия работы инструмента для его осуществления - повьшхаетсЯ его работоспособность, долговечность при по- вьш1ении скорости сварки. С другой стороны, при повышенной скорости охлаждения сварного шва в нем повышается содержание о -феррита, в связи с чем также уменьшается склонность шва к образованию горячих трещин. Помимо того, увеличение скорости охлаждения шва и околошовных участков (зоны термического влияния) обеспечивает быстрое прохождение металла этих участков через интервал опасных температур (ДЗО-ВЗО С), в котором интенсивно идет процесс образования и роста зерен (а также карбидов хрома - для хромоникелевых сталей), а следовательно, увеличивается опасность межкристаллитной коррозии. В этом интервале согласно изобретению находится зона поджима свариваемой заготовки. Деформирование кромок наружного и внутреннего грата с охлаждением (например, водоохлаждаемыми роликами) также способствует повьш1ению прочности и коррозионной стойкости сварного шва, качества трубы.

Для снижения величины грата, который образуется при выдавливании с помощью инструмента расплавленного металла на внутреннюю и наружную

314

поверхности трубы, и при провисании сварочной ванны внутрь трубы (особенно при повышении скорости сварки) сварку кромок необходимо проводить при образовании зазора между ними, величина которого определяется в зависимости от толщины свариваемой трубной заготовки. В результате этого расплавленный металл шва не испытывает нежелательного воздействия инструмента, а качественному образованию сварного соединения способствуют силы поверхностного натяжения в момент сварки, и в дальнейшем осуществляется основной и дополнительный поджим свариваемых кромок, их интенсивное охлаждение, газовая защита и ульт развуковое воздействие. Оптимальной величиной зазора между кромками является значение, равное 0,1 от толщины стенки трубы для труб со стенкой 0,5-2 мм и 0,05 соответственно для труб со стенкой 2-4 мм. При этом обеспечивается минимальный наружный и внутренний грат, качественный сварной шов трубы цри увеличении скорости сварки. Разведение кромок на величину большую чем О,1 толщины стенки приводит к прожогам сварного шва, когда происходит несплавление кромок при недостаточном влиянии инструмента и сил поверхностного натяжения. При зазоре меньшем чем 0,05 толщины стенки трубы начинается интенсивное образо- вание наружного и особенно внутреннего грата, а горение дуги становит- ся неустойчивым.

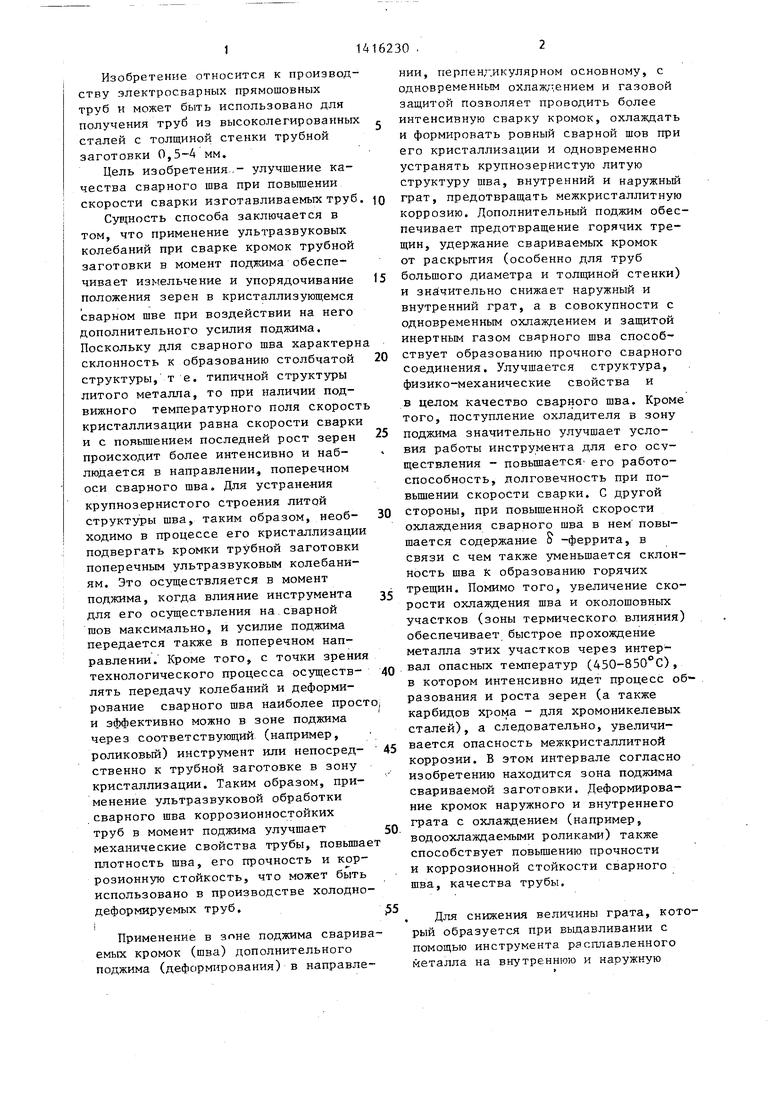

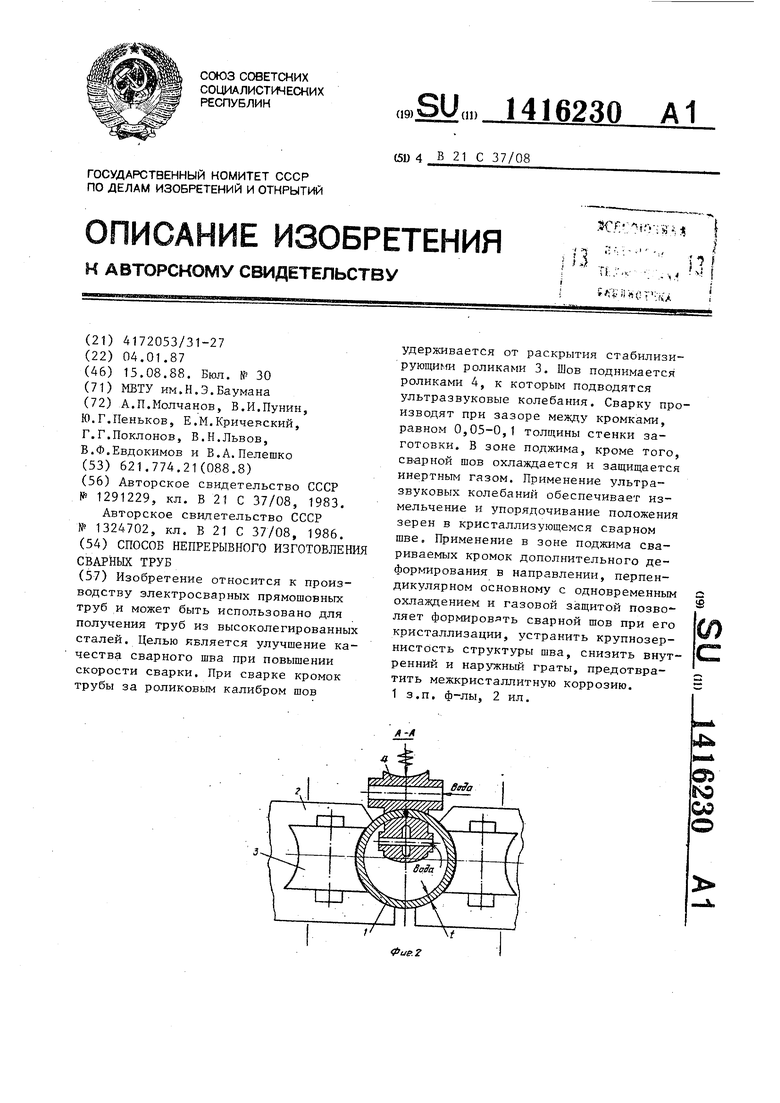

На фиг. 1 изображено устройство для осуществления способа, вид сверху; на фиг. 2 - разрез А-А на фиг, :1, вариант выполнения.

Сформированная трубная заготовка 1 диаметром d 38 мм и толщиной стенки t 1,5 мм из стали 09Х18Н10Т обжимается в роликовом калибре 2. На расстоянии от его центра, составляющем 2 диаметра трубной заготовки, т.е. 76 мм, происходит сварка ее кромок, которые разведены на рассто

30

яние 0,1 t 0,15 мм (что замеряется перед началом сварки щупом).

Далее свариваемая трубная заготовка поступает в стабилизирующие ролики 3, осуществляющие их основной поджим. В этом же месте снаружи и изнутри (на оправке) производится дополнительный поперечный поджим кромок, например, роликами 4, к которым (верхнему) через магнитострикционный вибратор (типа ПМС-15) подводятся ультразвуковые колебания (основная резонансная частота 18-19 кГц, мощность 3-4 кВт). Охлаждение сваренных кромок осуществляется, например, водоохлаждаемыми роликами 4, а также поступающим вдоль сварного шва в момент поджима аргоном, который обеспечивает газовую защиту кристаллизующего металла шва. При этом скорость сварки составляет 3,5 м/мин.

Использование данного способа позволяет повысить прочность сварного

шва на 20% и его качество при повышении скорости сварки на 25%.

Формула из.обретения

ния сварных труб, включающий формовку трубной заготовки, обжатие в роликовом калибре, сварку ее кромок за роликовым калибром и последующий ее поджим, отличающийся тем, что, с целью улучшения качества сварного шва при повышении скорости, в момент, поджима сваренные кромки подвергают поперечным ультразвуковым колебаниям, а сварку за роликовым калибром производят при зазоре между кромками, составляющем 0,05-0,1 толщины стенки заготовки.

45

l f/epmHiffu газ

Фиа

Авторы

Даты

1988-08-15—Публикация

1987-01-04—Подача