Изобретение относится к области обработки металлов давлением, -а именно, к тех- нологии и оснастке для гибки полуцилиндров из листовых заготовок.

Известны способом штамповки изогнутых деталей с фланцами, включающие

ориентирование заготовки относительно рабочего инструмента, фиксацию ее на оси симметрии, свободную гибку на пуансоне с образованием фланцев и на конечном этапе

-гибку с растяжением.

Недостатком известных способов является то, что они обладают недостаточной производительностью и не могут обеспечить возможность штамповки крупногабаритных изделий полуцилиндрической формы с отогнутыми боковыми краями без использования дополнительной операции предварительной вырубки технологических отверстий для фиксации по ним, Кроме того, данные способы характеризуются большим расходом металла, поскольку предусматривают только гибку с последующей вытяжкой, причем вытяжка осуществляется без растяжения.

Известен способ штамповки изогнутых деталей с фланцами, включающий ориентированные заготовки относительно рабочегр, инструмента, фиксацию ее на оси симметрии, свободную гибку на пуансоне с образованием фланцев и на конечном этапе - гибку с растяжением.

Однако этот способ обладает недостаточной производительностью, поскольку не может быть использован для штамповки крупногабаритных изделий полуцилиндрической формы с отогнутыми краями в периферийной части без использования дополнительной операции предварительной вырубки технологических отверстий для фиксации по ним. Кроме того, данный способ предусматривает только гибку с последующей вытяжкой, причем вытяжка осуществляется без растяжения, что влечёт за собой большой расход металла.

Целью изобретения является повышение производительности за счет исключеЧ|

ния предварительного выполнения технологических отверстий для фиксации на заготовке и экономии металла при изготовлении стальных полуцилиндрических изделий.

Поставленная цель достигается тем, что в способе штамповки изогнутых деталей с фланцами, включающем ориентирование заготовки относительно рабочего инструмента, фик СаТдию ее на оси симметрии, свободную гибку на пуансоне с образованием фланцев й на конечном этапе - гибку с растяжением, фиксацию зйготбвки осуществляют путем местной отгибки краевых участков, свободную гибку осуществляют до образования сегмента высотой h, определяемой из уравнения:

(1-cosTj|),

где R - средний радиус гибки;

а - эмпирический угол,

18000 а (0,35... 0,5) dm + 100

dm - величина равномернбго растяжения материала, %,

а на конечном этапе краевые участки разгибают.

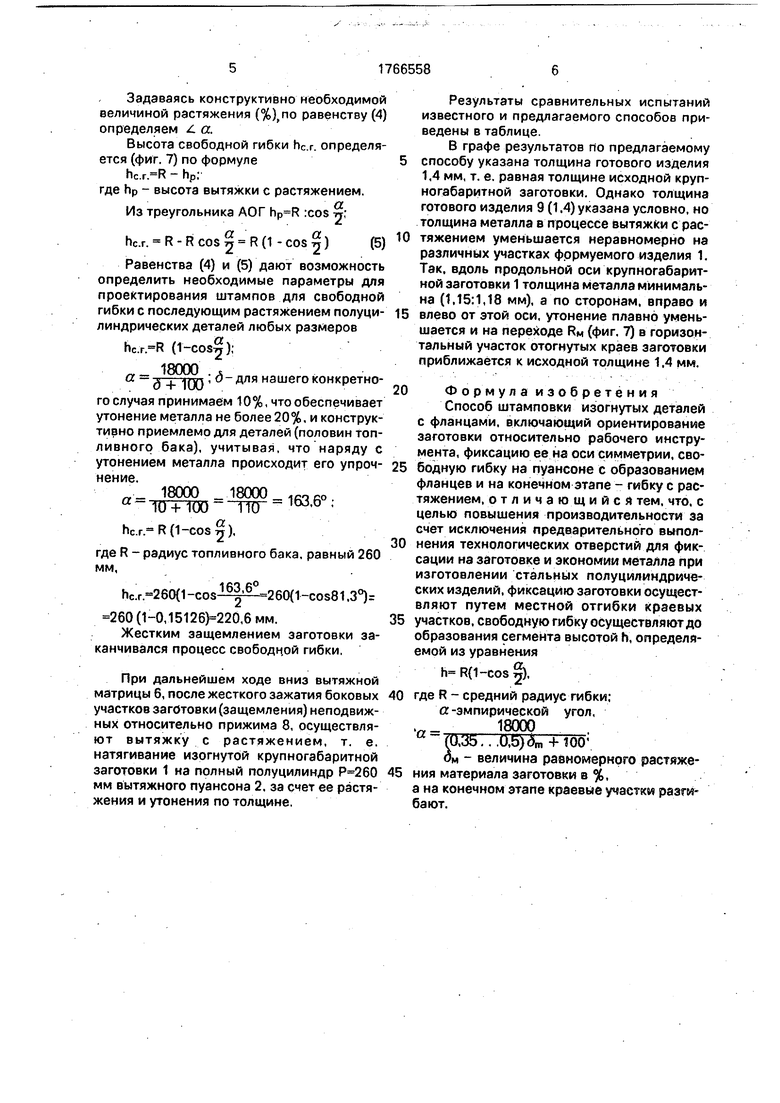

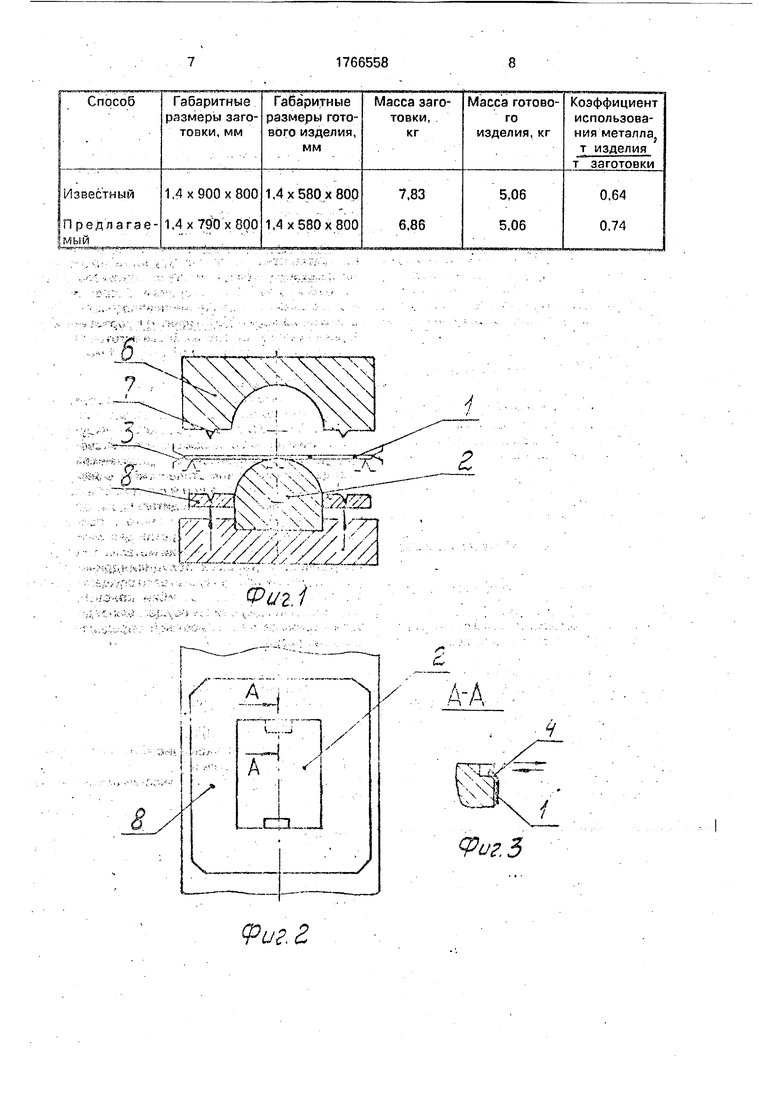

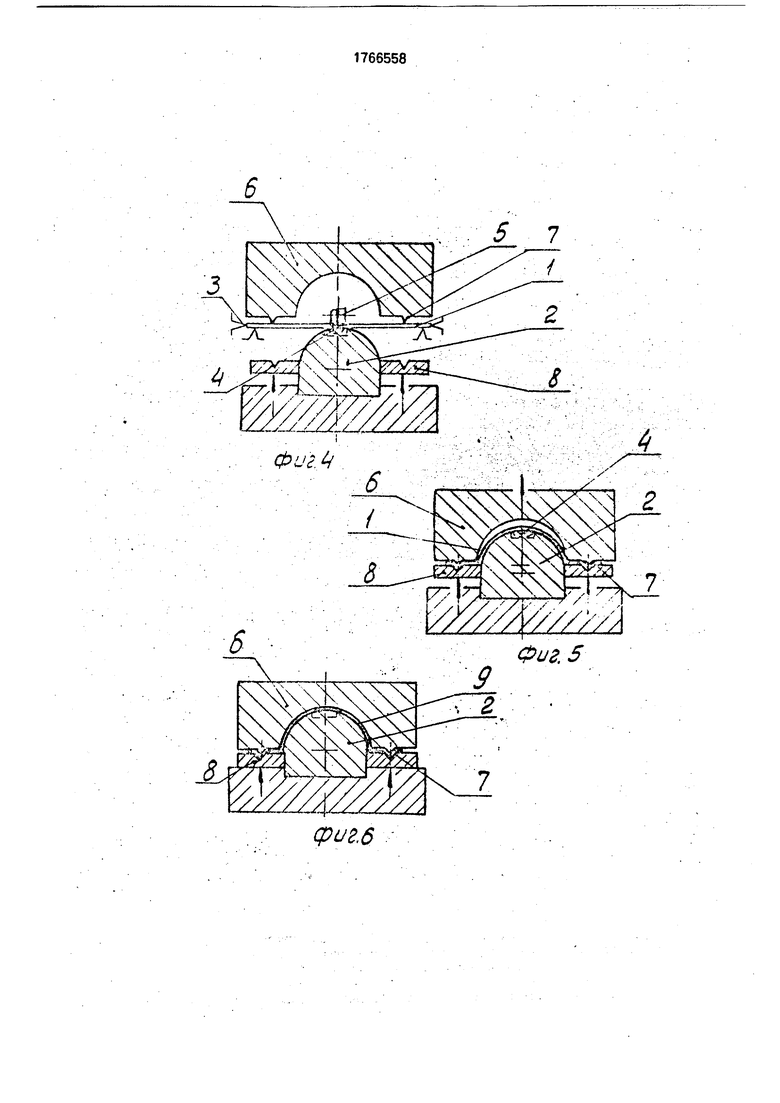

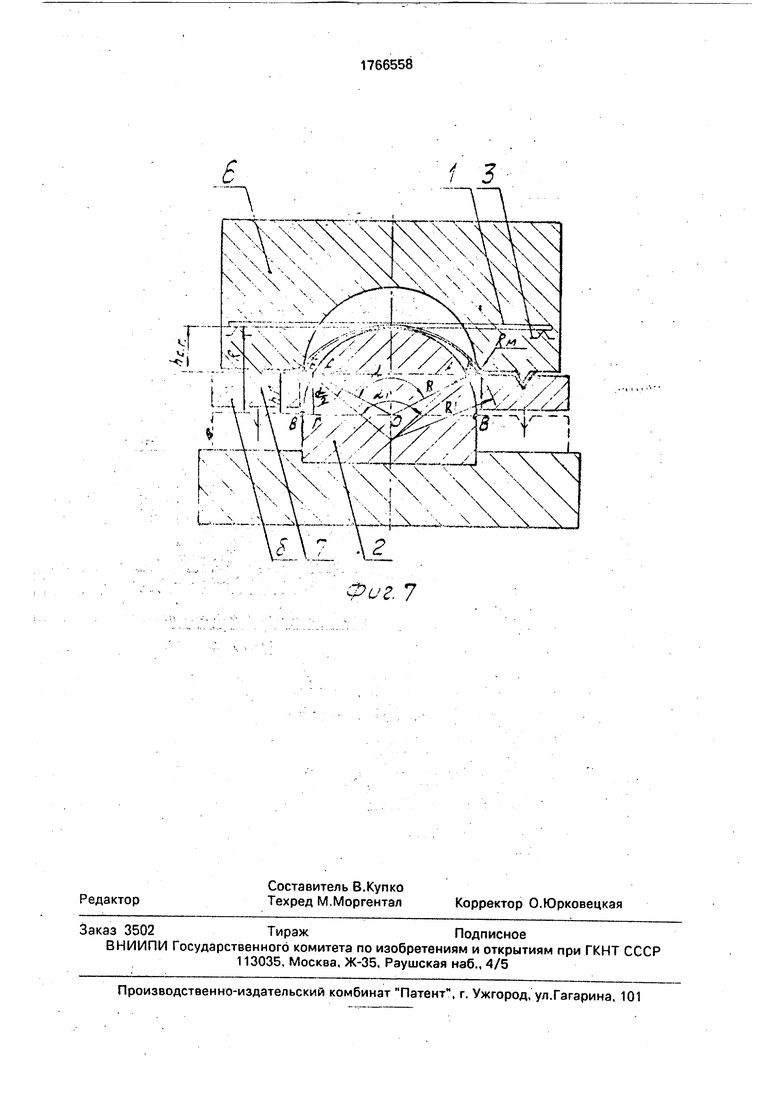

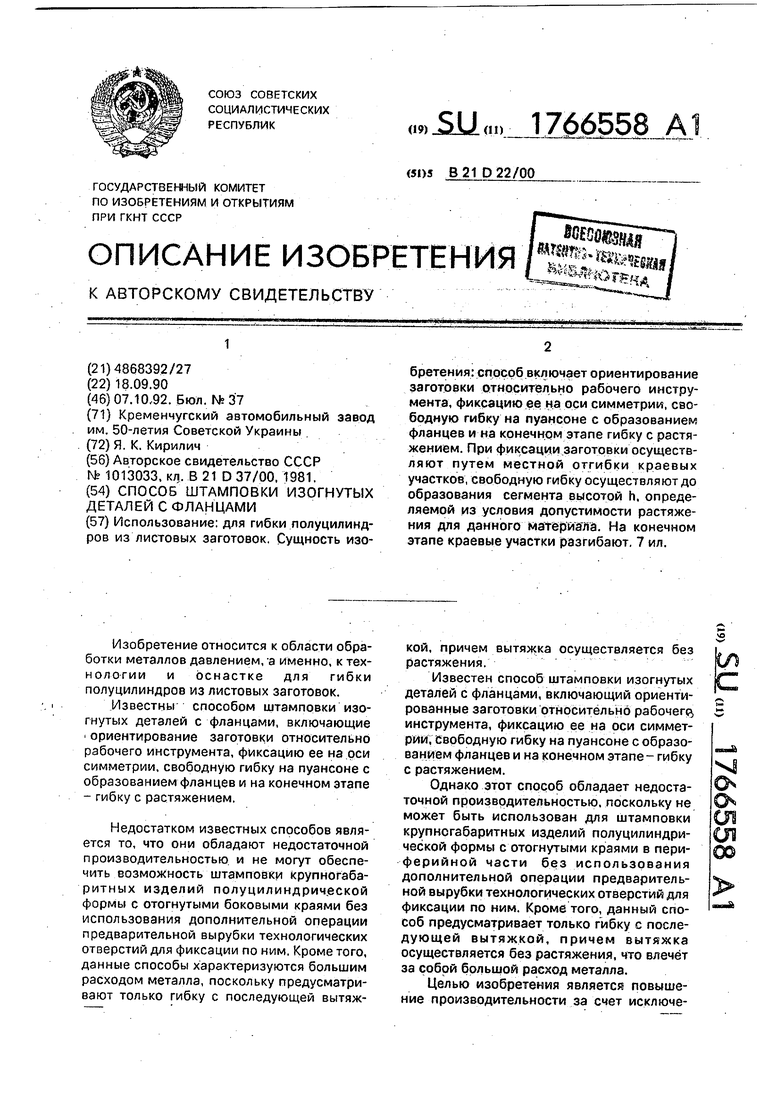

На фиг, 1 приведена схема исходной позиции; фиг. 2 - штамп, вид в плане; фиг. 3 - разрез А-А на фиг. 2; фиг. 4 - схема деформации периферии заготовки; фиг, 5 - схема свободной гибки предварительного профиля заготовки; фиг. 6 - схема вытяжки с растяжением; фиг 7 - схема аналитического определения величины высоты свободной гибки h

П р и м е р. На пресс модели PKZZ800/4000 усилием 800 Т С устанавливали вытяжной штамп, в котором за один рабочий хоД производили Штамповку половинки корпуса топливного бака, имеющей форму полуцилиндра с отогнутыми боковыми краями. Стальную заготовку 1 размерами 1,4 790 х 800 мм укладывали на вытяжной пуансон 2 и четыре подвижные опоры 3, которые в процессе свободной гибки имели возможность по&орачиватбся, освобождая путь для движения заготовки 1 (фиг. 1). Далее производили формовку технологических уклонов 4 (фиг. 3, 4) на продольной оси заготовки 1 по двум ее краям, на глубину 9 мм, ширину 30 мм и длину 30 мм (фиг. 4) при помощи формовочных пуансонов 5, выполненных в виде изогнутых поворотных подпружиненных рычагов, закрепленных при помощи осей на торцах вытяжного пуансона 2, т е фиксировали заготовку 1. За Счет движения вниз подвижной части штампа - вытяжжной матрицы 6 - производили свободную гибку заготовки 1 (фиг. 5), которая была зафиксирована на вытяжном пуансоне 2 при помощи отформованных ранее технологических уклонов 4 (фиг. 3), исключающих явление перетяжки заготовки 1, т. е, ее сползание в одну из

боковых сторон относительно продольной оси вытяжного пуансона 2 в период свободной гибки, когда подвижные опоры 3 не участвуют в работе, В процессе свободной гибки предварительно формуют часть полуцилиндрического профиля, высоту которого, соответствующую величине хода подвижной матрицы 6 при свободной гибке, определяют из уравнения

hc.r. R (1-cos 77).

Это ураврение было определено следующим образом.

Принимаем (фиг. 7), что RM - радиус гибочной матрицы 6, а длины дуг А-А и Б-Б, т. е. и или:

т

где R - средний радиус гибки готового изделия;

« - угол, ограниченный радиусами R и

высотой начала вытяжки с растяжением hp;

RI - средний радиус заготовки в момент

завершения процесса свободной гибки hc г.;

ал - угол, ограничивающий длину заготовки, подвергающейся растяжению на высоте участка hp.

Так как La JL a i, R Ri, то отклоне - ние от равенства (1) будет ничтожно малым. Таким образом, и А-А иБ-Б I

ttRa,ч

- -тяг(2)

где I - длина дуги, соответствующая части полуцилиндрического профиля, полученной свободной гибкой на участке высоты.

Длина дуги В-В при завершении процесса вытяжки с растяжением будет с и В- .(3)

Используя равенства (2) и (3), можно за- писать величину конструктивно допустимого растяжения (удлинения), которая оговаривается ГОСТ 16523-70 на сталь листовую (углеродистую), %:

ttR -

100

jtRa 180

100

(180-«) 100

яНа 180

а

18000-100 «За; 18000 д а+ 100 а: 18000 а (5 + 100); а - Ш (4)

Задаваясь конструктивно необходимой величиной растяжения (%),по равенству (4) определяем Ј а.

Высота свободной гибки hc г определяется (фиг. 7) по формуле

hc r.R - hp; где hp - высота вытяжки с растяжением.

Из треугольника АОГ :cos -n;

hc.r. R - R cos 77 R О - cos 77)(5)

Равенства (4) и (5) дают возможность определить необходимые параметры для проектирования штампов для свободной гибки с последующим растяжением полуцилиндрических деталей любых размеров

hcr.R (1-cosTJf);

л

а i 1ПП для нашег° конкретного случая принимаем 10%, что обеспечивает утонение металла не более 20%, и конструктивно приемлемо для деталей (половин топливного бака), учитывая, что наряду с утонением металла происходит его упрочнение.

„ 18000 18000 1Косо + 100 TfD :: 163 6

hcr. R(1-cos),

где R - радиус топливного бака, равный 260 мм,

hc.r.260{1 -cos16g 6°-260(1 -cos81,3°)

260(1-0,15126)220,6мм.

Жестким защемлением заготовки заканчивался процесс свободной гибки,

При дальнейшем ходе вниз вытяжной матрицы 6, после жесткого зажатия боковых участков заготовки (защемления) неподвижных относительно прижима 8, осуществляют вытяжку с растяжением, т. е. натягивание изогнутой крупногабаритной заготовки 1 на полный полуцилиндр мм вытяжного пуансона 2. за счет ее растяжения и утонения по толщине.

Результаты сравнительных испытаний известного и предлагаемого способов приведены в таблице

В графе результатов по предлагаемому

5 способу указана толщина готового изделия 1,4 мм, т. е. равная толщине исходной крупногабаритной заготовки. Однако толщина готового изделия 9 (1,4) указана условно, но толщина металла в процессе вытяжки с рас0 тяжением уменьшается неравномерно на различных участках формуемого изделия 1. Так. вдоль продольной оси крупногабаритной заготовки 1 толщина металла минимальна (1,15:1,18 мм), а по сторонам, вправо и

5 влево от этой оси, утонение плавно уменьшается и на переходе RM (фиг. 7) в горизонтальный участок отогнутых краев заготовки приближается к исходной толщине 1.4 мм.

0 Формула изобретения

Способ штамповки изогнутых деталей с фланцами, включающий ориентирование заготовки относительно рабочего инструмента, фиксацию ее на оси симметрии, сво5 бодную гибку на пуансоне с образованием фланцев и на конечном этапе - гибку с растяжением, отличающийся тем, что. с целью повышения производительности за счет исключения предварительного выпол0 нения технологических отверстий для фиксации на заготовке и экономии металла при изготовлении стальных полуцилиндрических изделий, фиксацию заготовки осуществляют путем местной отгибки краевых

5 участков, свободную гибку осуществляют до образования сегмента высотой h, определяемой из уравнения

(1-cos7j),

0 где R - средний радиус гибки; а -эмпирической угол,

18000

а (0,35.. ,0,5)dm + 100;

OM - величина равномерного растяже- 5 ния материала заготовки в %,

а на конечном этапе краевые участки разгибают.

- -4P/T2N4 ч-

, . ;, х } t

-% ////.//у/у/

;;; / Ј&Ј&А

- 2./

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ВЫТЯЖКИ, ФОРМОВКИ И ПРАВКИ ДЕТАЛИ С РЕБРАМИ ЖЕСТКОСТИ (ВАРИАНТЫ) | 2013 |

|

RU2545875C2 |

| Штамп для вытяжки крупногабаритных деталей сложной формы | 2015 |

|

RU2631065C2 |

| СПОСОБ ВЫТЯЖКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2633865C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПОЛУЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2001 |

|

RU2210453C2 |

| СПОСОБ ВЫТЯЖКИ И ШТАМП ДЛЯ ВЫТЯЖКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ДЕТАЛИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ | 2008 |

|

RU2401173C2 |

| Способ изготовления полых тонкостенных изделий с многослойным краевым утолщением в виде профильного венца | 1987 |

|

SU1480956A1 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ ПОЛУСФЕРИЧЕСКИХ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2392079C1 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВОГО МАТЕРИАЛА НА ПРУЖИНЕНИЕ И ПРЕДЕЛЬНЫЕ ПАРАМЕТРЫ ПРИ ВЫТЯЖКЕ СТАКАНА С ФЛАНЦЕМ (ВАРИАНТЫ) | 2010 |

|

RU2460985C2 |

| СПОСОБ НАЛАДКИ И РЕМОНТА ВЫТЯЖНЫХ ШТАМПОВ В МЕЖРЕМОНТНОМ ОБСЛУЖИВАНИИ | 2010 |

|

RU2475323C2 |

| Способ глубокой вытяжки цилиндрических деталей из листовых профилированных по толщине заготовок | 2018 |

|

RU2701437C1 |

Использование: для гибки полуцилиндров из листовых заготовок. Сущность изобретения: способ включает ориентирование заготовки относительно рабочего инструмента, фиксацию ее на оси симметрии, свободную гибку на пуансоне с образованием фланцев и на конечном этапе гибку с растяжением. При фиксации заготовки осуществ- ляют путем местной отгибки краевых участков, свободную гибку осуществляют до образования сегмента высотой h. определяемой из условия допустимости растяжения для данного материала. На конечном этапе краевые участки разгибают. 7 ил.

гг

#«3

L 5

8SS99U

/ 3

Риг.

гч

| Штамп для деформирования листовых заготовок | 1981 |

|

SU1013033A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-10-07—Публикация

1990-09-18—Подача