Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении полуцилиндрических деталей типа биметаллических крупногабаритных подшипников скольжения для коленчатых валов тепловозных и судовых дизелей, дизель-электростанций, компрессоров и т.д.

Известен способ гибки листовых заготовок и устройство для его осуществления, заключающийся в том, что после гибки заготовки производится осадка ее в торец и последующая калибровка изделия [1].

Осадка обеспечивает значительное снижение упругого восстановления изделия после гибки, но при этом в центральной части изогнутой заготовки сохраняется утонение. Это обуславливает разнотолщинность изделия, что недопустимо в случае изготовления крупногабаритных подшипников скольжения.

Наиболее близким к предлагаемому изобретению является способ изготовления полуцилиндрических деталей, в котором устраняется разнотолщинность биметалла по периметру подшипника скольжения. Это достигается путем осадки биметаллической заготовки в режиме пластической деформации, так что ее торцы перемещаются на заданный линейный размер, определяемый по формуле  , где μ - коэффициент Пуассона; R - радиус нейтрального слоя при гибке заготовки подшипника; S0 - толщина исходной биметаллической заготовки. При гибке толстостенных заготовок отмечается интенсивное утонение в центральной части основы на угле α в пределах 60-80o, что приводит к получению некондиционных подшипников. Для ликвидации утонения заготовку, не извлекая из гибочной матрицы, осаживают в торец на линейный размер по указанной выше зависимости. В процессе осадки материал торцевых частей заготовки перемещается в тангенциальном, а в центральной части - и в радиальном направлении, в результате чего устраняется утонение. Однако в процессе осадки в торец фиксируется некоторый отрыв центральной части деформируемой заготовки от ручья матрицы в виде вспучивания. Далее заготовка подшипника калибруется гибочным пуансоном [2].

, где μ - коэффициент Пуассона; R - радиус нейтрального слоя при гибке заготовки подшипника; S0 - толщина исходной биметаллической заготовки. При гибке толстостенных заготовок отмечается интенсивное утонение в центральной части основы на угле α в пределах 60-80o, что приводит к получению некондиционных подшипников. Для ликвидации утонения заготовку, не извлекая из гибочной матрицы, осаживают в торец на линейный размер по указанной выше зависимости. В процессе осадки материал торцевых частей заготовки перемещается в тангенциальном, а в центральной части - и в радиальном направлении, в результате чего устраняется утонение. Однако в процессе осадки в торец фиксируется некоторый отрыв центральной части деформируемой заготовки от ручья матрицы в виде вспучивания. Далее заготовка подшипника калибруется гибочным пуансоном [2].

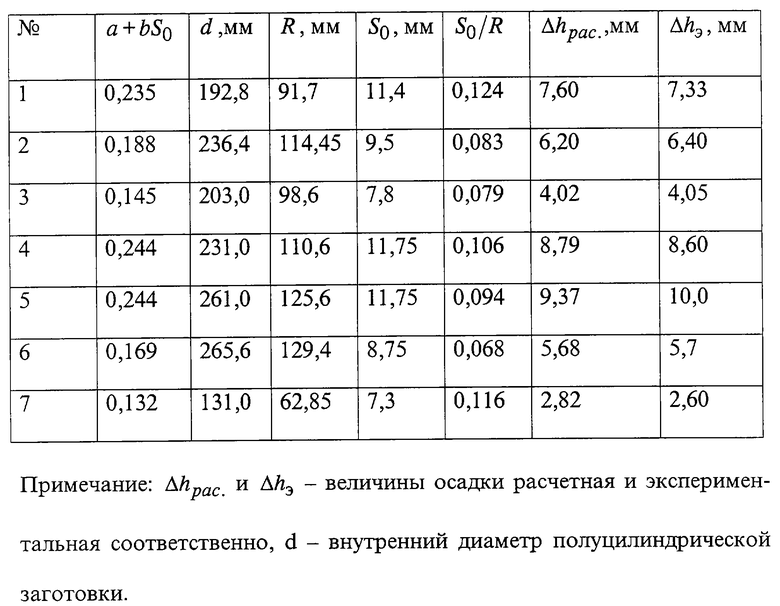

Представленная выше зависимость была получена на основе обработки экспериментальных данных по штамповке двух типоразмеров биметаллических сталеалюминиевых заготовок подшипников. Данные, накопленные при штамповке более широкого спектра изделий (десять типоразмеров), показали, что способ, описанный выше, не всегда позволяет получить равномерную толщину биметалла по периметру и заданный свободный размер.

Задачей предлагаемого изобретения является повышение точности в размерах получаемых изделий.

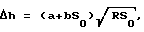

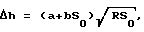

Поставленная задача решается следующим образом. Изготовление полуцилиндрических деталей включает гибку плоской заготовки по заданному радиусу, осадку в торец и калибровку цилиндрической поверхности, причем осадку выполняют за один прием с калибровкой, а торцы заготовки при осадке перемещают на величину Δh, регулируемую с помощью установленных по торцам проставок и определяемую по формуле

где а и b - постоянные коэффициенты для диапазона S0/R=0,07÷0,13, соответственно равные 0,05 и 0,025 мм-1;

S0 - толщина исходной биметаллической заготовки, мм;

R - радиус нейтрального слоя при гибке заготовки, мм.

Отличительными признаками предлагаемого способа от указанного выше, наиболее близкого к нему, является то, что при осадке торцы заготовки перемещают на величину Δh посредством проставок, установленных по торцам, за один прием с калибровкой, а величину осадки торцов определяют по вышеприведенной формуле.

Указанные признаки не выявлены в других технических решениях при изучении уровня данной области техники и, следовательно, решение является новым и имеет изобретательский уровень.

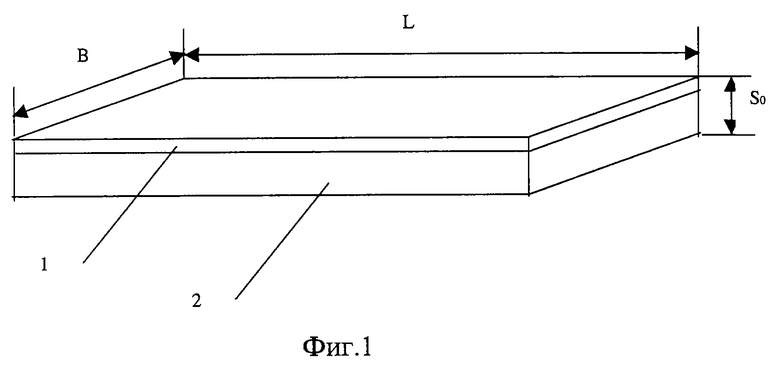

Предлагаемый способ поясняется чертежами, на которых изображены:

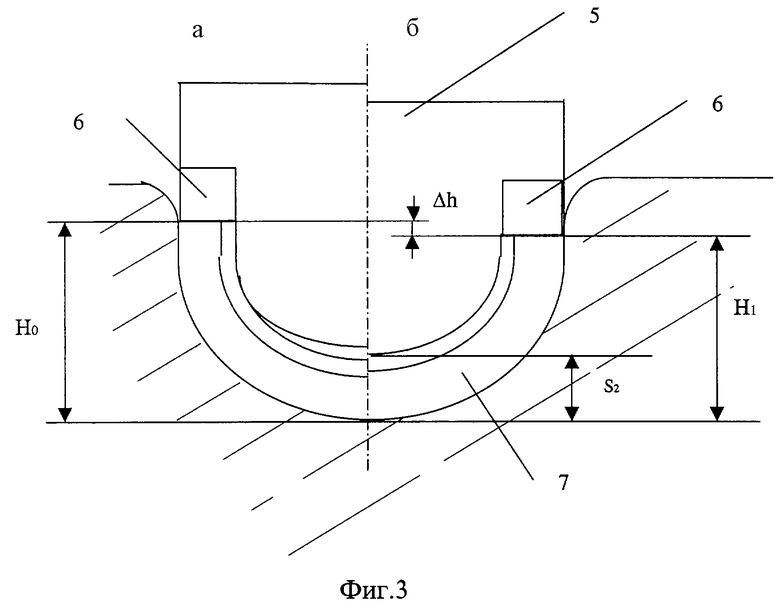

на фиг. 1 изображена исходная биметаллическая заготовка; на фиг.2 - заготовка после гибки; на фиг.3 - осадка заготовки в торец, где а - начальный момент осадки, б - положение заготовки и инструмента на заключительной стадии процесса осадки.

Для пояснения осуществления способа на чертеже обозначены: антифрикционный слой подшипника скольжения - 1; основа подшипника скольжения - 2; матрица - 3; биметаллическая заготовка - 4; гибочный пуансон - 5; проставка для осадки в торец - 6; заготовка после осадки в торец и калибровки - 7; L, В и S0 - соответственно длина, ширина и толщина исходной металлической заготовки; R - радиус нейтрального слоя при гибке заготовки; H0 - высота заготовки после гибки; α - центральный угол зоны наиболее интенсивного утонения части заготовки в процессе гибки; S1 - толщина утоненной части заготовки после гибки; S2 - толщина центральной части заготовки после осадки; Δh - линейный размер осадки заготовки в торец; Н1 - высота осаженной и калиброванной заготовки.

Предлагаемый способ изготовления крупногабаритного подшипника скольжения осуществляют следующим образом.

Биметаллические заготовки толщиной от 4,5 до 12 мм, длиной от 200 до 400 мм, состоящие из антифрикционного слоя 1 и основы 2, получают сваркой взрывом. После фрезеровки по контуру биметаллическая заготовка 4 размерами L•B•S0 (фиг. 1) укладывается до упора в матрицу 3 (фиг.2) штампа, установленного на гидравлическом прессе усилием 2,5 МН. После включения пресса на рабочий ход пуансон 5 изгибает заготовку 4, при этом на центральном угле α, равном 60-80o, отмечается утонение заготовки подшипника до величины S1. Затем пуансон 5 поднимается, и на торцы штампуемой заготовки 4 устанавливают проставки 6, изготовленные из более прочного, чем заготовка, материала. Далее вторым приемом производят осадку заготовки 4 в торец на величину Δh, в конце осадки пуансон 5 своей рабочей поверхностью касается изогнутой заготовки, после чего усилие пресса не снимается и происходит калибровка. Фактически в предлагаемом способе калибровка производится за один прием с осадкой заготовки в торец.

Экспериментальные данные, накопленные при штамповке широкого спектра изделий, представлены в таблице.

Применение предлагаемого способа позволяет повысить качество подшипников скольжения.

В настоящее время по данному способу изготавливается более десяти типоразмеров заготовок подшипников, которые уже используются на дизельных двигателях тепловозов и судов, в компрессорах, насосах и других машинах и механизмах.

Источники информации

1. А.с. 1465251 СССР, МКИ В 21 D 22/02, 1986.

2. А.с. 1726094 СССР, МКИ В 21 D 22/02, 1990 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полуцилиндрических деталей | 1990 |

|

SU1726094A1 |

| Способ штамповки изогнутых деталей с фланцами | 1990 |

|

SU1766558A1 |

| Штамп для гибки листовых заготовок | 1989 |

|

SU1696054A1 |

| Способ и устройство для получения оболочки с переменной толщиной стенки по высоте | 2019 |

|

RU2707456C1 |

| ЗАГОТОВКА ОБОЛОЧКИ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2176569C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ СЕПАРАТОРОВ КРУПНОГАБАРИТНЫХ ПОДШИПНИКОВ | 2002 |

|

RU2226136C2 |

| Способ изготовления полых ступенчатых изделий | 1990 |

|

SU1748904A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИОМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2336152C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ СФЕРОТОРОИДАЛЬНЫХ ИЛИ ЭЛЛИПТИЧЕСКИХ ОБОЛОЧЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2397836C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ВТУЛОК | 1995 |

|

RU2101137C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении полуцилиндрических деталей типа биметаллических крупногабаритных подшипников скольжения для коленчатых валов тепловозных и судовых дизелей, дизель-электростанций, компрессоров и т.д. Изготовление полуцилиндрических деталей включает губку плоской заготовки по заданному радиусу, осадку в торец и калибровку цилиндрической поверхности, причем осадку выполняют за один прием с калибровкой, а торцы заготовки при осадке перемещают на величину Δh, регулируемую с помощью установленных по торцам проставок и определяемую по расчетной формуле. Достигается повышение точности размеров получаемых изделий. 3 ил., 1 табл.

Способ изготовления биметаллических полуцилиндрических деталей, типа крупногабаритных биметаллических подшипников скольжения, включающий гибку плоской заготовки по радиусу, осадку в торец и калибровку цилиндрической поверхности, отличающийся тем, что при осадке торцы заготовки перемещают на величину Δh посредством проставок, установленных по торцам, за один прием с калибровкой, причем величину осадки торцов определяют по формуле

где а, b - постоянные коэффициенты для диапазона S0/R= 0,07-0,13, соответственно равные - 0,05 и 0,025 мм-1;

S0 - толщина исходной биметаллической заготовки, мм;

R - радиус нейтрального слоя при гибке заготовки, мм.

| Способ изготовления полуцилиндрических деталей | 1990 |

|

SU1726094A1 |

| Штамп для гибки листовых заготовок | 1986 |

|

SU1465151A1 |

| Способ изготовления полых деталей | 1975 |

|

SU538767A1 |

| GB 1405205, 03.09.1975. | |||

Авторы

Даты

2003-08-20—Публикация

2001-03-21—Подача