Изобретение относится к области обработки металлов давлением и может использоваться в общем машиностроении при изготовлении различных деталей типа тонкостенных оболочек с профильным венцом, например гибких колес, упругих соединительных и переходных втулок.

Цель изобретения - уменьшение трудоемкости изготовления изделий с многослойным венцом и повышение их качества.

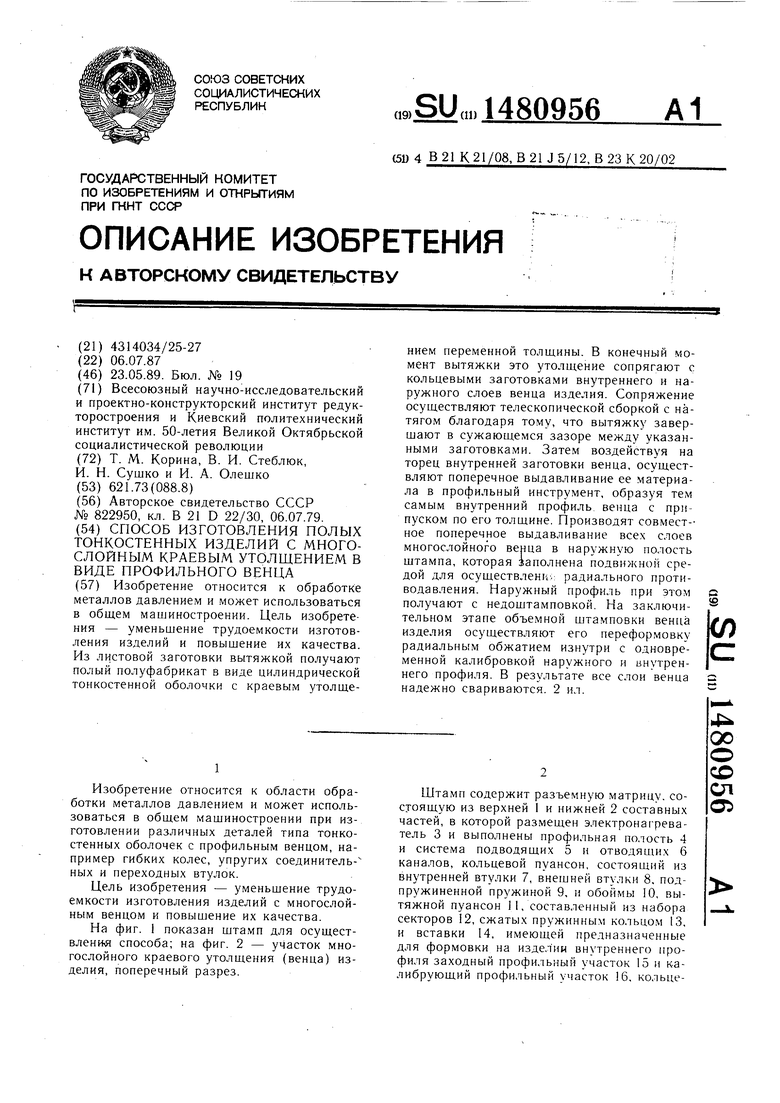

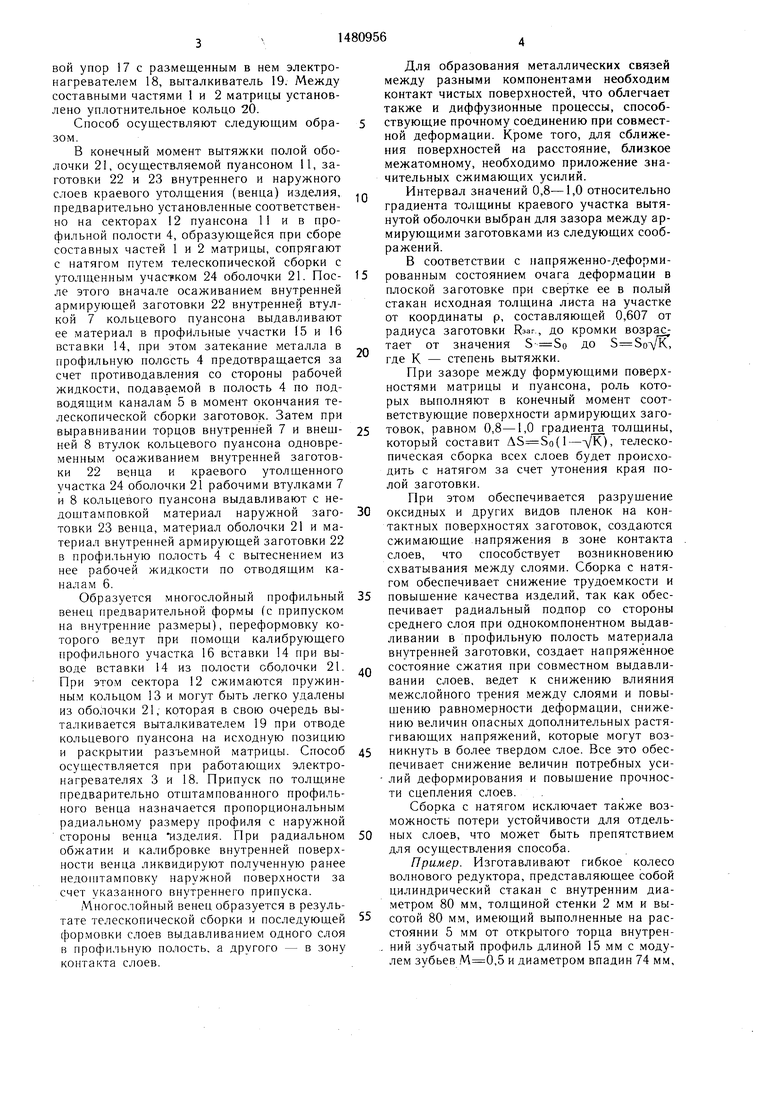

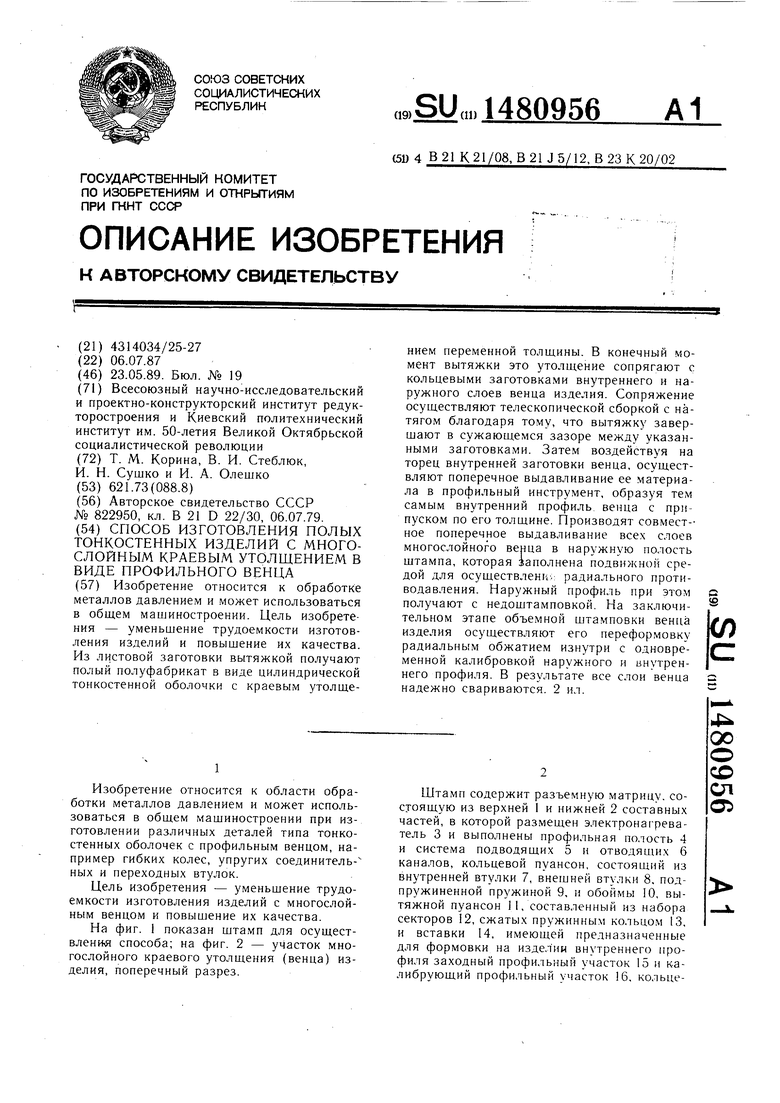

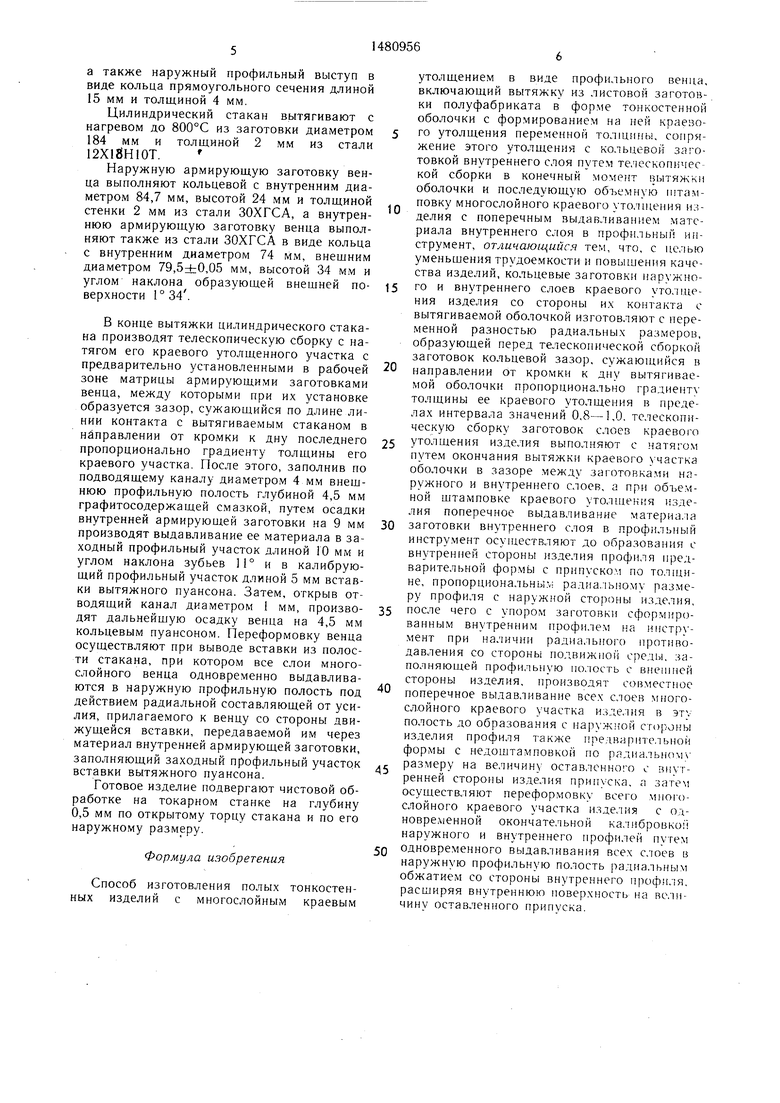

На фиг. 1 показан штамп для осуществления способа; на фиг. 2 - участок многослойного краевого утолщения (венца) изделия, поперечный разрез.

Штамп содержит разъемную матрицу, состоящую из верхней 1 и нижней 2 составных частей, в которой размещен электронагреватель 3 и выполнены профильная полость 4 и система подводящих 5 и отводящих 6 каналов, кольцевой пуансон, состоящий из внутренней втулки 7, внешней втулки 8, подпружиненной пружиной 9, и обоймы 10, вытяжной пуансон 11, составленный из набора секторов 12, сжатых пружинным кольцом 13, и вставки 14, имеющей предназначенные для формовки на изделии внутреннего профиля заходный профильный участок 15 и калибрующий профильный участок 16, кольце3 оо о & ел о

вой упор 17 с размещенным в нем электронагревателем 18, выталкиватель 19. Между составными частями 1 и 2 матрицы установлено уплотнительное кольцо 20.

Способ осуществляют следующим обра- зом.

В конечный момент вытяжки полой оболочки 21, осуществляемой пуансоном 11, заготовки 22 и 23 внутреннего и наружного слоев краевого утолщения (венца) изделия, предварительно установленные соответственно на секторах 12 пуансона 11 и в профильной полости 4, образующейся при сборе составных частей 1 и 2 матрицы, сопрягают с натягом путем телескопической сборки с утолщенным участком 24 оболочки 21. Пос- ле этого вначале осаживанием внутренней армирующей заготовки 22 внутренней втулкой 7 кольцевого пуансона выдавливают ее материал в профильные участки 15 и 16 вставки 14, при этом затекание металла в профильную полость 4 предотвращается за счет противодавления со стороны рабочей жидкости, подаваемой в полость 4 по подводящим каналам 5 в момент окончания телескопической сборки заготовок. Затем при выравнивании торцов внутренней 7 и внеш- ней 8 втулок кольцевого пуансона одновременным осаживанием внутренней заготовки 22 венца и краевого утолщенного участка 24 оболочки 21 рабочими втулками 7 и 8 кольцевого пуансона выдавливают с не- доштамповкой материал наружной зато- товки 23 венца, материал оболочки 21 и материал внутренней армирующей заготовки 22 в профильную полость 4 с вытеснением из нее рабочей жидкости по отводящим каналам 6.

Образуется многослойный профильный венец предварительной формы (с припуском на внутренние размеры), переформовку которого ведут при помощи калибрующего профильного участка 16 вставки 14 при выводе вставки 14 из полости оболочки 21. При этом сектора 12 сжимаются пружинным кольцом 13 и могут быть легко удалены из оболочки 21, которая в свою очередь выталкивается выталкивателем 19 при отводе кольцевого пуансона на исходную позицию и раскрытии разъемной матрицы. Способ осуществляется при работающих электронагревателях 3 и 18. Припуск по толщине предварительно отштампованного профильного венца назначается пропорциональным радиальному размеру профиля с наружной стороны венца изделия. При радиальном обжатии и калибровке внутренней поверхности венца ликвидируют полученную ранее недоштамповку наружной поверхности за счет указанного внутреннего припуска.

Многослойный венец образуется в результате телескопической сборки и последующей формовки слоев выдавливанием одного слоя в профильную полость, а другого - в зону контакта слоев.

,, 5 5 0

5 5 0

0

Для образования металлических связей между разными компонентами необходим контакт чистых поверхностей, что облегчает также и диффузионные процессы, способствующие прочному соединению при совместной деформации. Кроме того, для сближения поверхностей на расстояние, близкое межатомному, необходимо приложение значительных сжимающих усилий.

Интервал значений 0,8-1,0 относительно градиента толщины краевого участка вытянутой оболочки выбран для зазора между армирующими заготовками из следующих соображений.

В соответствии с напряженно-деформированным состоянием очага деформации в плоской заготовке при свертке ее в полый стакан исходная толщина листа на участке от координаты р, составляющей 0,607 от радиуса заготовки Нэаг, до кромки возрастает от значения S -So до где К - степень вытяжки.

При зазоре между формующими поверхностями матрицы и пуансона, роль которых выполняют в конечный момент соответствующие поверхности армирующих заготовок, равном 0,8-1,0 градиента толщины, который составит (1-д/К). телескопическая сборка всех слоев будет происходить с натягом за счет утонения края полой заготовки.

При этом обеспечивается разрушение оксидных и других видов пленок на контактных поверхностях заготовок, создаются сжимающие напряжения в зоне контакта слоев, что способствует возникновению схватывания между слоями. Сборка с натягом обеспечивает снижение трудоемкости и повышение качества изделий, так как обеспечивает радиальный подпор со стороны среднего слоя при однокомпонентном выдавливании в профильную полость материала внутренней заготовки, создает напряженное состояние сжатия при совместном выдавливании слоев, ведет к снижению влияния межслойного трения между слоями и повышению равномерности деформации, снижению величин опасных дополнительных растягивающих напряжений, которые могут возникнуть в более твердом слое. Все это обеспечивает снижение величин потребных уси- - лий деформирования и повышение прочности сцепления слоев.

Сборка с натягом исключает также возможность потери устойчивости для отдельных слоев, что может быть препятствием для осуществления способа.

Пример. Изготавливают гибкое колесо волнового редуктора, представляющее собой цилиндрический стакан с внутренним диаметром 80 мм, толщиной стенки 2 мм и высотой 80 мм, имеющий выполненные на расстоянии 5 мм от открытого торца внутрен- . ний зубчатый профиль длиной 15 мм с модулем зубьев ,5 и диаметром впадин 74 мм.

а также наружный профильный выступ в виде кольца прямоугольного сечения длиной 15 мм и толщиной 4 мм.

Цилиндрический стакан вытягивают с нагревом до 800°С из заготовки диаметром 184 мм и толщиной 2 мм из стали 12X1SH10T.

Наружную армирующую заготовку венца выполняют кольцевой с внутренним диаметром 84,7 мм, высотой 24 мм и толщиной стенки 2 мм из стали ЗОХГСА, а внутреннюю армирующую заготовку венца выполняют также из стали ЗОХГСА в виде кольца с внутренним диаметром 74 мм, внешним диаметром 79,5±0,05 мм, высотой 34 мм и углом наклона образующей внешней поверхности 1° 34.

В конце вытяжки цилиндрического стакана производят телескопическую сборку с натягом его краевого утолщенного участка с предварительно установленными в рабочей зоне матрицы армирующими заготовками венца, между которыми при их установке образуется зазор, сужающийся по длине линии контакта с вытягиваемым стаканом в направлении от кромки к дну последнего пропорционально градиенту толщины его краевого участка. После этого, заполнив по подводящему каналу диаметром 4 мм внешнюю профильную полость глубиной 4,5 мм графитосодержащей смазкой, путем осадки внутренней армирующей заготовки на 9 мм производят выдавливание ее материала в за- ходный профильный участок длиной 10 мм и углом наклона зубьев 11° и в калибрующий профильный участок длиной 5 мм вставки вытяжного пуансона. Затем, открыв отводящий канал диаметром 1 мм, производят дальнейшую осадку венца на 4,5 мм кольцевым пуансоном. Переформовку венца осуществляют при выводе вставки из полости стакана, при котором все слои многослойного венца одновременно выдавливаются в наружную профильную полость под действием радиальной составляющей от усилия, прилагаемого к венцу со стороны движущейся вставки, передаваемой им через материал внутренней армирующей заготовки, заполняющий заходный профильный участок вставки вытяжного пуансона.

Готовое изделие подвергают чистовой обработке на токарном станке на глубину 0,5 мм по открытому торцу стакана и по его наружному размеру.

Формула изобретения

Способ изготовления полых тонкостенных изделий с многослойным краевым

0

утолщением в виде профильного венца, включающий вытяжку из листовой заготовки полуфабриката в форме тонкостенной оболочки с формированием на ней краевого утолщения переменной толщины, сопряжение этого утолщения с кольцевой заготовкой внутреннего слоя путем телескопнчес кой сборки в конечный момент вытяжки оболочки и последующую объемную штамповку многослойного краевого утолщения изделия с поперечным выдавливанием материала внутреннего слоя в профильный инструмент, отличающийся тем, что, с целью уменьшения трудоемкости и повышения качества изделий, кольцевые заготовки наружно5 го и внутреннего слоев краевого утолщения изделия со стороны их контакта с вытягиваемой оболочкой изготовляют с переменной разностью радиальных размеров, образующей перед телескопической сборкой заготовок кольцевой зазор, сужающийся в

0 направлении от кромки к дну вытягиваемой оболочки пропорционально градиенту толщины ее краевого утолщения в пределах интервала значений 0,8-1,0. телескопическую сборку заготовок слоев краевого

5 утолщения изделия выполняют с натягом путем окончания вытяжки краевого хчастка оболочки в зазоре между заготовками наружного и внутреннего слоев, а при объемной штамповке краевого толшекня изделия поперечное выдавливание материала

0 заготовки внутреннего слоя в профильный инструмент осуществляют до образования с внутренней стороны изделия профиля предварительной формы с припуском по толщине, пропорциональные радиальному размеру профиля с наружной стороны изделия,

5 после чего с упором заготовки сформированным внутренним профилем на инструмент при наличии радиального противодавления со стороны подвижной среды, заполняющей профильную полость с внешней стороны изделия, производят совместное поперечное выдавливание всех слоев многослойного краевого участка изделия в эт полость до образования с наружной стороны изделия профиля также пре шарнтелыюй формы с недоштамповкой по радиальном

, размеру на величин) оставленного с внутренней стороны изделия припхска, а затем осуществляют переформовку всего многослойного краевого участка изделия с одновременной окончательной калибровкой наружного и внутреннего профилей путем

0 одновременного выдавливания всех слоев в наружную профильную полость радиальным обжатием со стороны внутреннего профиля, расширяя внутреннюю поверхность на величину оставленного припуска.

0

/3

Фив.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых тонкостенныхОбОлОчЕК C уТОлщЕННыМ учАСТКОМ | 1979 |

|

SU822950A2 |

| Устройство для изготовления полых,преимущественно составных деталей с наружными и внутренними профилированными кольцевыми утолщениями | 1982 |

|

SU1097421A1 |

| Способ и устройство для получения оболочки с переменной толщиной стенки по высоте | 2019 |

|

RU2707456C1 |

| Способ изготовления полой детали бутылочной формы | 2020 |

|

RU2744804C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО ОСЕСИММЕТРИЧНОГО ИЗДЕЛИЯ | 1990 |

|

SU1800729A1 |

| СПОСОБ МНОГООПЕРАЦИОННОЙ КОМБИНИРОВАННОЙ ВЫТЯЖКИ | 1993 |

|

RU2042457C1 |

| Способ изготовления полых тонкостенных оболочек с утолщенным участком на наружной стороне | 1975 |

|

SU625814A1 |

| ТРУБА-ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ, СПОСОБЫ ЕЕ ИЗГОТОВЛЕНИЯ И СБОРКИ В СОСТАВЕ ГАЗООТВОДЯЩЕГО СТВОЛА (ВАРИАНТЫ) | 2002 |

|

RU2219417C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2049955C1 |

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

Изобретение относится к обработке металлов давлением и может использоваться в общем машиностроении. Цель изобретения - уменьшение трудоемкости изготовления изделий и повышение их качества. Из листовой заготовки вытяжкой получают полый полуфабрикат в виде цилиндрической тонкостенной оболочки с краевым утолщением переменной толщины. В конечный момент вытяжки это утолщение сопрягают с кольцевыми заготовками внутреннего и наружного слоев венца изделия. Сопряжение осуществляют телескопической сборкой с натягом благодаря тому, что вытяжку завершают в сужающемся зазоре между указанными заготовками. Затем, воздействуя на торец внутренней заготовки венца, осуществляют поперечное выдавливание ее материала в профильный инструмент, образуя тем самым внутренний профиль венца с припуском по его толщине. Производят совместное поперечное выдавливание всех слоев многослойного венца в наружную полость штампа, которая заполнена подвижной средой для осуществления радиального противодавления. Наружный профиль при этом получают с недоштамповкой. На заключительном этапе объемной штамповки венца изделия осуществляют его переформовку радиальным обжатием изнутри с одновременной калибровкой наружного и внутреннего профилей. В результате все слои венца надежно свариваются. 2 ил.

22 М 23

Фие.2

| Способ изготовления полых тонкостенныхОбОлОчЕК C уТОлщЕННыМ учАСТКОМ | 1979 |

|

SU822950A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-05-23—Публикация

1987-07-06—Подача