Известны способы изготовления роторов турбокомпрессоров, например путем приварки штамиоваппых лопаток к обечайке ротора, точечной или газовой сваркой, иосле чего следует механическая обработка ме/клопаточных каналов ротора - процесс сложный и дорогой.

Предлагаемый способ позволяет полностью исключить из технологического процесса операции механической обработки. Это сокращает время изготовления ротора и повышает его аэродинамические качества.

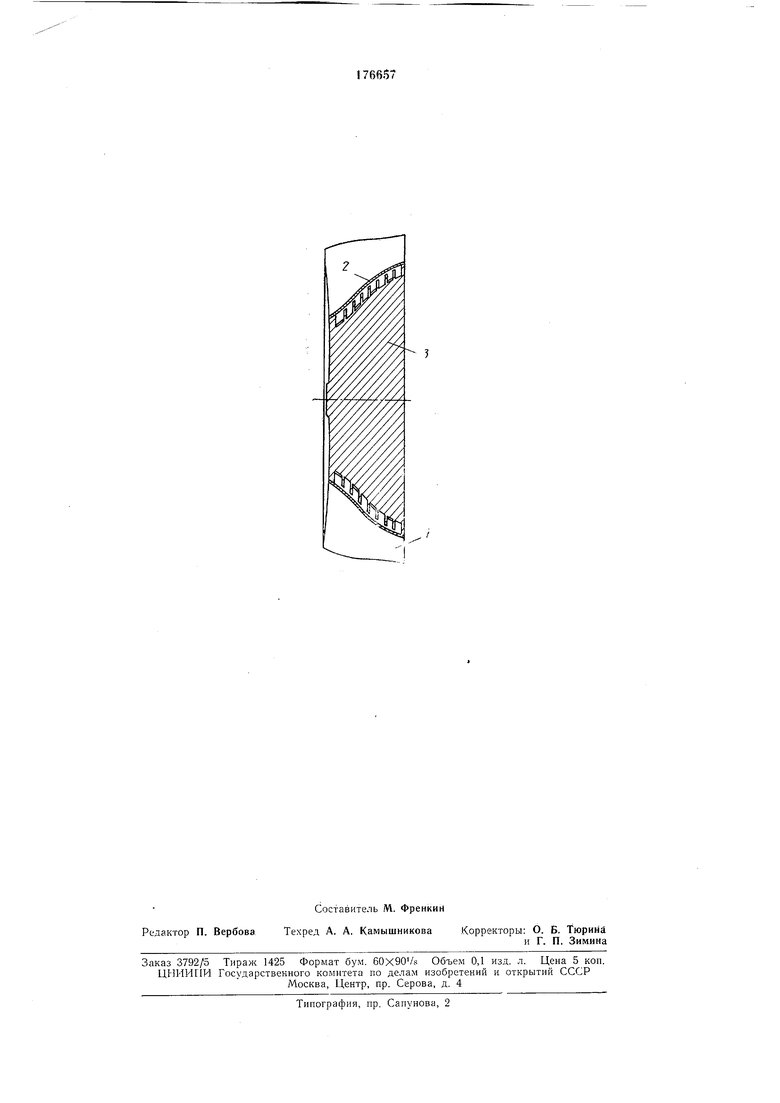

Чертеж поясняет предлагаемый способ.

При штамповке лопаток 1 хвостовую их часть надрезают на несколько вертикальных полос и отгибают попеременно в разные стороиы. В обечайке 2 ротора 3 нробивают гитамповкой фигурпые окна, соответствующие по форме хвостовым частям лопаток, затем лопатки заводят в обечайку и заливают в последнюю жидкий металл, который, сплавляясь с хвостовиком лопатки и обечайкой ротора, образует цельную монолитную деталь.

Места соединения основания лопатки с обечайкой пропаивают твердым припоем, что увеличивает прочность и улучшает аэродинамические качества лопаточного аннарата.

Предмет изобретения

Способ изготовления роторов диагональных комнрессоров для газотурбинных установок малой мощности путем заливки хвостовых частей штампованных лопаток металлом, образующи.м ступицу ротора, отличающийся тем, что, с целью улучшения аэродииамических качеств межлопаточных капалов и упрощеиия конструкции ротора, хвостовую часть лонаткп надрезают и образованные таким путем иолоскн отгибают поиеременио в разные стороны, а в качестве формы нод заливку металлом иримеияют обечайку с вынолненными на ее поверхностн фигурными окнами, в которые устанавливают лопатки, оплавляемые со стороны хвостовых частей так, что лопатки, обечайка и залитый металл образуют монолнтный ротор, а в местах выхода лопаток из тела ротора устраивают, например иутем наварки, галтели для улучшения аэродинамических свойств меж лопаточных каналов.

Даты

1965-01-01—Публикация