S/////S//S////SS/

усилия транспортировки за счет разделения перемещаемого материала на порции. Сущность изобретения: в трубчатом корпусе 1 с загрузочным 2 и разгрузочным 3 патрубками с возможностью независимого осевого возвратно-поступательного перемещения установлены центральный шток 11 и охватывающая зазором внутренняя труба 10. На внутренней трубе 10 и штоке 11 закреплены поворотные шарнирные лопатки 12, которые равномерно попарно распределены по длине штока 11. В трубе 10 и штоке 11 выполнены продольные прорези для размещения лопаток 12. В нижней части трубы 10 неподвижно закреплен цилиндрический приемный элемент 23 с опорной площадкой 24 для материала. Поступающий через загрузочный патрубок 2 волокнистый материал попадает на приемный элемент 23. При движении вверх внутренней трубы 10 вместе с ней на величину ее хода поднимается и порция материала, находящаяся на приемном элементе 23. Затем поднимают на

величину хода привода центральный шток 11. Происходит поворот лопаток 12 на осях 14 и шарнирах 15. Лопатки 12 опускаются, выходя из кольцевого пространства между трубами 1 и 10, Далее опускают трубу 10. Цилиндрический элемент 23 выходит из взаимодействия с транспортируемым материалом и опускается вместе с трубой 10. Поднятая порция асбестовой крошки остается в кольцевом зазоре и удерживается в этом положении. Далее опускают шток 11. При этом лопатки 12 разворачиваются на осях 14 и шарнирах 15 и занимают свое первоначальное положение в кольцевом зазоре между трубами 1 и 10. Нижние лопатки 12 начинают взаимодействовать с порцией материала, предварительно поднятого цилиндрическим элементом 23. При следующем подъеме трубы 10 эта порция поднимается уже лопатками 12. Порция материала последовательно перекладывается на другие лопатки 12 и поднимается до места разгрузки через патрубок 3. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения магнитоактивного герметизирующего состава | 1990 |

|

SU1766618A1 |

| РОТОРНЫЙ АППАРАТ | 1991 |

|

RU2026706C1 |

| Установка для получения взорванных зерен | 1989 |

|

SU1630762A1 |

| Установка для очистки изделий | 1985 |

|

SU1269866A1 |

| Устройство для транспортировки сыпучих грузов | 1987 |

|

SU1505861A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1796471A1 |

| Питатель пневмотранспортной установки | 1984 |

|

SU1193074A1 |

| ЗАГРУЗОЧНЫЙ УЗЕЛ ПРЕСС-УПАКОВОЧНОЙ УСТАНОВКИ ДЛЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2003 |

|

RU2234418C1 |

| ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ КОРМОВ | 2007 |

|

RU2347679C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АЭРОВЗВЕСИ ВОЛОКОН ИЗ ВОЛОКНИСТОГО МАТЕРИАЛА | 2001 |

|

RU2211268C2 |

Использование: устройство предназначено для перемещения материалов с большим коэффициентом сцепления между частицами, например асбестовой крошки. Изобретение позволяет повысить производительность устройства путем уменьшения (Л С vi Os о VI оо ю

Изобретение может быть использовано в различных отраслях промышленности для транспортировки волокнистых материалов с большим коэффициентом сцепления между частицами, в частности оно предназначе- но для удаления мелкодисперсной асбестовой крошки, образующейся в технологическом процессе производства быстро- схватывающейся уплотняющей смеси (БУС) для гидроизоляции стыков сборных обделок тоннелей,

Устройство для транспортировки волокнистых материалов известно (авт. св. № 908695, кл. В 65 G 25/12, 1980) Оно содержит трубчатый корпус, в котором с возможностью осевого возвратно-поступательного перемещения смонтирована центральная штанга с неподвижно закрепленными на ней скребками-лопатками.

Это устройство предназначено для горизонтальной транспортировки материалов. Однако использовать его для перемещения материала в вертикальной плоскости не представляется возможным, т.к. при холостом ходе штанги в процессе работы устройства скребки-лопатки сдвигают материал вниз, препятствуя работе устройства.

Известно также устройство для транспортировки волокнистых материалов, содержащее трубчатый корпус с загрузочным и разгрузочным патрубками и центральный приводной элемент с равномерно распределенными по его длине лопатками (авт. св. № 388970, кл. В 65 G 19/14, 1971).

С помощью этого устройства можно транспортировать материал как в горизонтальном, так и в вертикальном направлениях. Однако его конструкция такова, что транспортируемый материал заполняет всю трубу сплошь. И если этим материалом - мелкая асбестовая крошка (т.е. материал с

большим коэффициентом сцепления между частицами), поднять ее таким образом можно только на очень маленькое расстояние. Это объясняется тем, что частицы материала сцепляются друг с другом и между ними

и столбом асбестовой крошки и внутренней поверхностью трубы возникают большие распорные усилия (материал распирается в трубе). При необходимости поднять этот материал на значительную высоту привод устройства не может преодолеть этих усилий. Поэтому производительность известного устройства низка.

Наиболее близко к предлагаемому устройство для транспортировки волокнистых

материалов, содержащее трубчатый корпус с загрузочным и разгрузочным патрубками, установленный с возможностью возвратно- поступательного перемещения по продольной оси трубчатого корпуса приводной

элемент с осями и расположенными на них

попарно с одинаковым шагом лопатками,

приспособление для подачи материала в

трубчатый корпус и привод перемещения

приводного элемента (авт. ев, № 1444243, кл. В 65 G 25/00, 1987).

Это устройство малопроизводительно.

Цель изобретения - повышение производительности устройства.

Поставленная цель достигается в результате того, что устройство для транспортировки волокнистых материалов, содержащее трубчатый корпус с загрузочным и разрузочным патрубками, установленный с возможностью возвратно-поступательного перемещения по продольной оси трубчатого корпуса приводной элемент с осями и расположенными на них попарно с одинаковым шагом лопатками, приспособление дня подачи материала в трубчатый корпус и привод перемещения приводного элемента, снабжено трубой с приводом, расположенной внутри трубчатого корпуса с возможностью возвратно-поступательного перемещения вдоль его продольной оси, причем приводной элемент выполнен в виде имеющего продольные прорези штока, установленного с возможностью возвратно-поступательного перемещения в трубе, которая выполнена с продольными прорезями, при этом каждая лопатка шарнирно связана с трубой, выполнена с пазом, в котором расположена соответствующая ось штока, и размещена в продольных прорезях трубы и штока, а приспособление для подачи материала в трубчатый корпус выполнено в виде жестко закрепленного на трубе цилиндрического элемента с опорной площадкой для материала, расположенной ниже загрузочного патрубка.

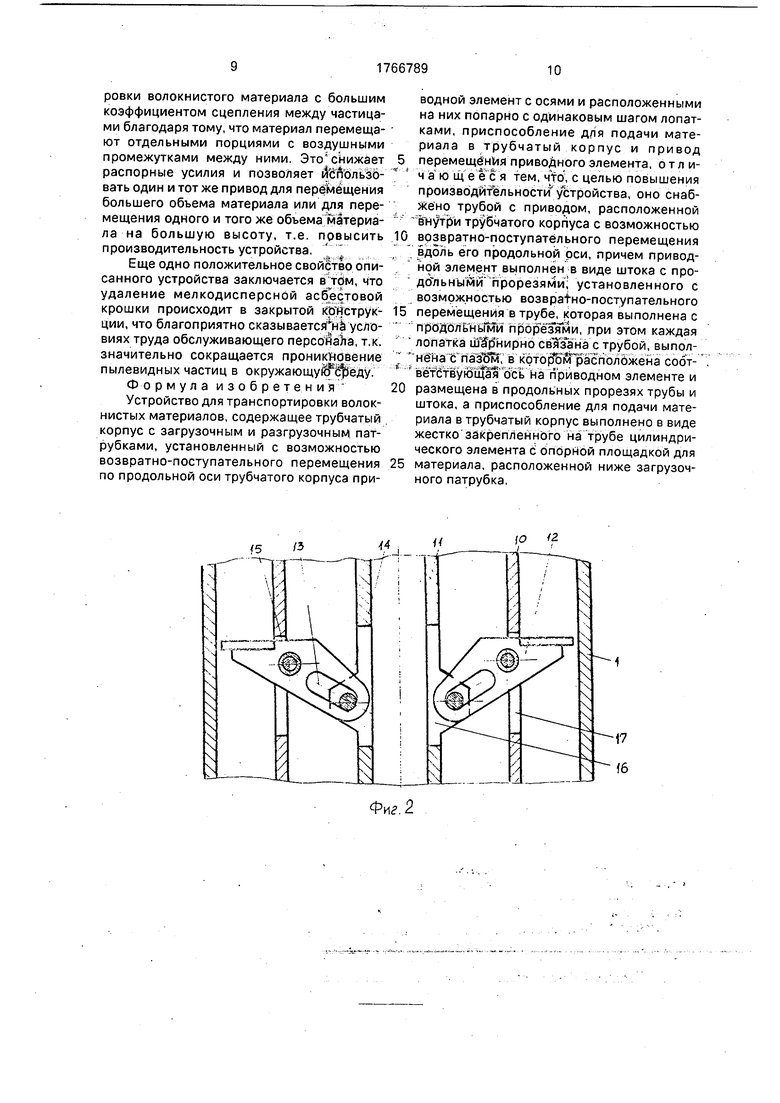

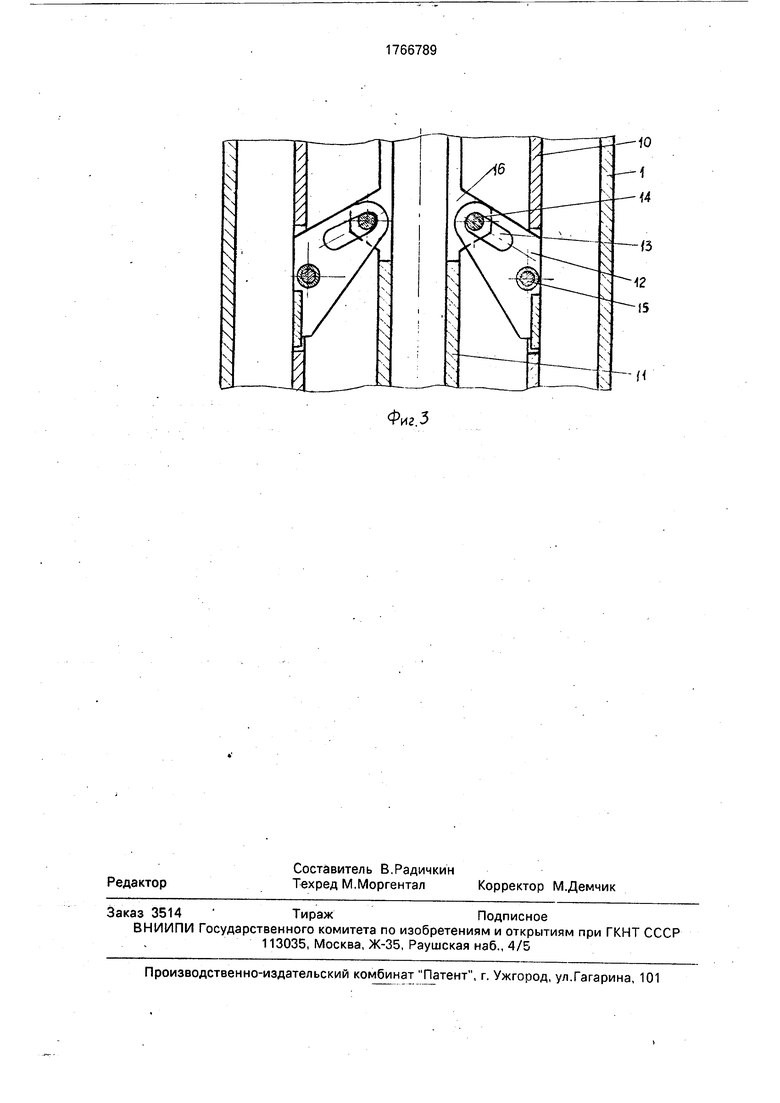

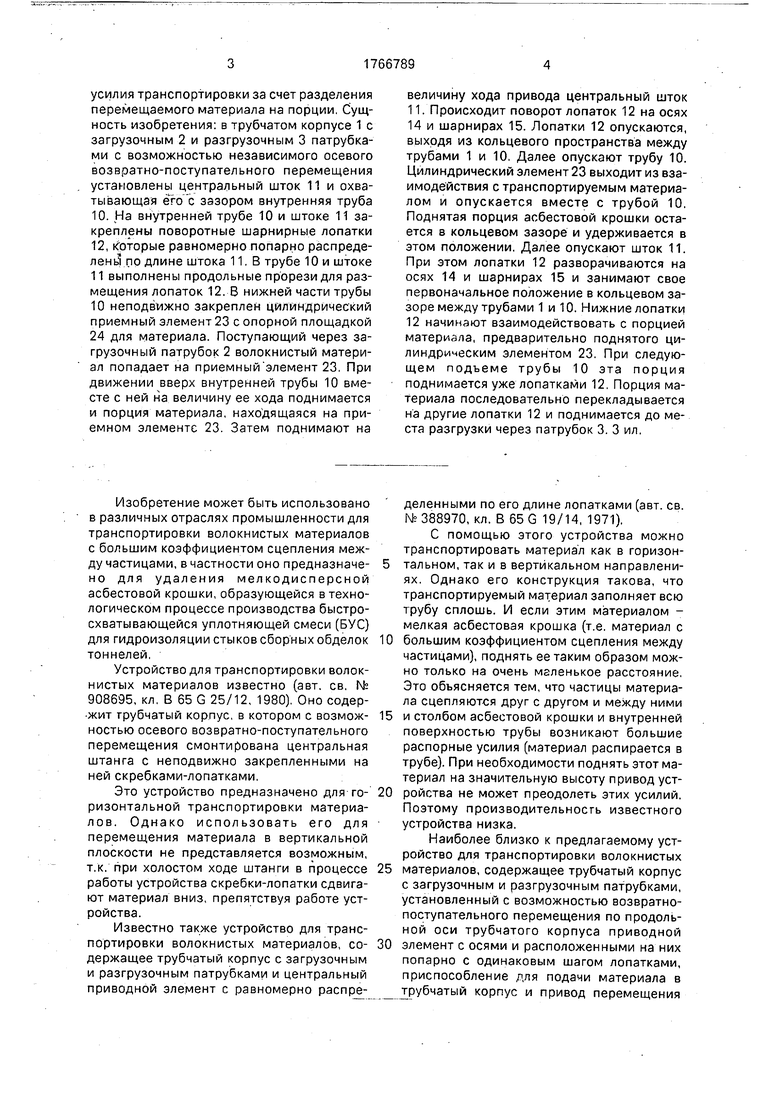

На фиг. 1 изображен общий вид устройства (продольное сечение); на фиг. 2 изображена схема рабочего положения лопаток; на фиг. 3 - схема нерабочего положения лопаток.

Устройство для транспортировки волок- нистых материалов содержит трубчатый корпус 1 с загрузочным 2 и разгрузочным 3 патрубками. В нижней (по чертежу) части корпуса 1 смонтирован в опорах 4 бункер 5, приводимый во вращение мотор-редуктором 6 через цепную передачу 7. В местах соединения бункера 5 с корпусом 1 размещены лабиринтные уплотнения 8, препятствующие проникновению транспортируемого материала в окружающую среду. В бункере 5 неподвижно закреплены лопасти 9 для равномерного распределения поступающего материала,

В неподвижном корпусе 1 смонтирована с возможностью осевого возвратно-поступательного перемещения внутренняя труба 10. Между трубой 10 и корпусом 1

образуется кольцевое пространство, по которому транспортируют волокнистый материал.

Внутренняя труба 10 охватывает с зазором центральный приводной элемент, который выполнен в виде штока 11 и имеет равномерно распределенные с одинаковым шагом по его длине и симметрично попарно установленные относительно его продоль0 ной оси лопатки 12. Каждая лопатка 12 выполнена с пазом 13 и закреплена одним концом на штоке 11 посредством оси 14, расположенной в указанном пазу 13, а другим концом - на внутренней трубе 10 по5 средством шарнира 15. При этом каждая лопатка 12 размещена в продольных прорезях 16 и 17, выполненных соответственно в штоке 11 и во внутренней трубе 10.

Шток 11 установлен в корпусе 1 с воз0 можностью продольного осевого возвратно-поступательного перемещения в трубе 10 под действием привода, выполненного в данном случае в виде гидроцилиндра 18, шток 19 которого шарнирно соединен с цен5 тральным штоком 11, а корпус неподвижно закреплен на торце внутренней трубы 10 (привод может иметь и иную конструкцию). Возможность осевого возвратно-поступательного перемещения внутренней трубы

0 10 в данном устройстве обеспечена наличием привода в виде гидроцилиндра 20, шток 21 которого шарнирно соединен с коромыслом 22, неподвижно соединенным, в свою очередь, с внутренней трубой 10 (очевидно,

5 что и этот привод может быть иным).

Приспособление для подачи материала в трубчатый корпус выполнено в виде жестко закрепленного на нижней части трубы 10 цилиндрического приемного элемента 23,

0 имеющего опорную площадку 24 для материала, расположенную ниже загрузочного патрубка 2.

В устройстве предусмотрено средство для облегчения выгрузки транспортируемо5 го материала через разгрузочный патрубок 3. Это средство представляет собой бункер 25, вращающийся в опорах 26 посредством цепной передачи 27 от мотор-редуктора 28. На бункере 25 закреплены лопасти 29, вхо0 дящие в верхнюю часть трубчатого корпуса 1 и направляющие транспортируемый материал в разгрузочный патрубок 3.

В трубе 10 могут быть установлены опоры 30 скольжения для направления движе5 ния центрального штока 11.

Лабиринтные уплотнения 31 и 32 предотвращают поступление транспортируемого материала в воздух.

Работает устройство следующим образом.

В исходном положении внутренняя труба 10 и центральный шток 11 занимают свое нижнее (по чертежу) положение. Шток 21 гидроцилиндра 20 убран, а шток 19 гидроцилиндра 18 выдвинут. Все лопатки 12 раскрыты и расположены в кольцевом пространстве между внутренней трубой 10 и трубчатым корпусом 1, удерживаясь от разворота благодаря тому, что шарнир 15 находится выше (в осевом направлении) оси 14, Цилиндрический элемент 23 находится в положении, изображенном на фиг, 1, ниже загрузочного патрубка 2 и лопастей 9 бункера 5,

Асбестовую крошку любым известным способом подают через загрузочный патрубок 2. Она попадает во вращающийся бункер 5 и равномерно распределяется лопастями 9 по кольцевому пространству между корпусом 1 и внутренней трубой 10, располагаясь на опорной площадке 24 цилиндрического элемента 23.

Материал заполняет не все пространство между элементом 23 и нижними лопатками 12. Над ним остается свободный промежуток. Объем порции материала, находящегося на опорной площадке 24 цилиндрического элемента 23, определяется циклом работы гидроцилиндров 20 и 18 и объемом материала, поступающего через загрузочный патрубок 2

Лопатки 12 в начале работы устройства не взаимодействуют с материалом.

Включают гидроцилиндр 20, Его шток 21 выдвигается вверх (по чертежу фиг, 1). Усилие через коромысло 22 передается внутренней трубе 10, и она также поднимается вместе с порцией материала, находящейся на опорной площадке 24 цилиндрического элемента 23, на высоту, определяемую величиной хода штока 21. Лопатки 12 при этом движении остаются раскрытыми в кольцевом пространстве между корпусом 1 и трубой 10 за счет того, что ось 14 присоединения лопатки 12 к центральному штоку 11 расположена в продольном пазу 13. В конце рабочего хода штока 21 гидроцилиндра 20 ось 14 занимает свое нижнее положение в указанном пазу (фиг. 2), а цилиндрический элемент 23 вместе с материалом поднимается до своего верхнего положения и перекрывает патрубок 2. В этом положении вновь загружаемый материал не может попасть внутрь трубчатого корпуса 1.

Затем включают гидроцилиндр 18 и убирают внутрь его шток 19. Благодаря связи штока 19 и центрального штока 11 последний также поднимается (на величину ходу штока 19) Лопатки 12 при этом разворачиваются на осях 14 и шарнирах 15 в продольных прорезях 16 и 17 и выходят из кольцевого пространства между корпусом 1 и трубой 10, занимая положение, показанное

на фиг. 3.

После этого опускают шток 21 гидроцилиндра 20, внутренняя труба 10 также занимает нижнее положение. Цилиндрический элемент 23 опускается вместе с трубой 10 в

0 свое первоначальное положение, а поднятая им порция материала остается в кольцевом пространстве между корпусом 1 и трубой 10 без какой-либо опоры и удерживается в этом положении без обрушения

5 благодаря тому, что волокнистые асбестовые частицы сцепляются друг с другом и с поверхностью корпуса 1 и трубы 10.

Далее срабатывает гидроцилиндр 18. Его шток 19 выдвигается, что приводит к

0 опусканию (вниз по чертежу) центрального штока 11. При этом происходит поворот на осях 14 и шарнирах 15 в прорезях 16 и 17 лопаток 12, которые занимают положение в кольцевом пространстве между корпусом 1

5 и трубой 10.

В результате указанных перемещений нижние лопатки 12 оказываются под предварительно поднятой цилиндрическим элементом 23 порцией материала, а на

0 опорную площадку 24 цилиндрического элемента 23 поступает новая порция этого материала.

Цикл работы устройства повторяется. В результате порция материала на ниж5 них лопатках 12 и следующая порция, находящаяся на цилиндрическом элементе 23, поднимаются на величину хода внутренней трубы 10 (или хода штока 21 гидроцилиндра 20).

0 Таким образом происходит подъем материала в кольцевом пространстве между корпусом 1 и трубой 10 с поочередным перекладыванием порций с одних лопаток 12 на последующие (по высоте центрального

5 штока 11) и постоянным наличием свободного пространства между порциями материала.

При таком способе подъема материала необходимо приложить меньшее усилие,

0 чем при транспортировке в этом же пространстве того же материала, но заполняющего по высоте сплошь все кольцевое пространство (без свободного пространства между отдельными порциями материала).

5 Когда порции доходят до зоны выгрузки, вращающиеся лопасти 29 способствуют выталкиванию материала через разгрузочный патрубок 3.

В предложенном техническом решении значительно снижается усилие транспортировки волокнистого материала с большим коэффициентом сцепления между частицами благодаря тому, что материал перемещают отдельными порциями с воздушными промежутками между ними. Это снижает распорные усилия и позволяет й дгЪльзо- вать один и тот же привод для перемещения большего объема материала или для перемещения одного и того же объема материала на большую высоту, т.е. повысить производительность устройства,

Еще одно положительное свойство описанного устройства заключается в том, что удаление мелкодисперсной асбестовой крошки происходит в закрытой Кр Нструк- ции, что благоприятно сказывается1 условиях труда обслуживающего персонала, т.к. значительно сокращается проникновение пылевидных частиц в окружающуЙГс Зеду.

Формула изобретения

Устройство для транспортировки волокнистых материалов, содержащее трубчатый корпус с загрузочным и разгрузочным патрубками, установленный с возможностью возвратно-поступательного перемещения по продольной оси трубчатого корпуса приводной элемент с осями и расположенными на них попарно с одинаковым шагом лопатками, приспособление для подачи материала в трубчатый корпус и привод перемещения приводного элемента, отличающееся тем, что, с целью повышения производительности устройства, оно снабжено трубой с приводом, расположенной внутри трубчатого корпуса с возможностью возвратно-поступательного перемещения вдоль его продольной оси, причем приводной элемент выполнен в виде штока с про- до льныйй прорезями, установленного с возможностью возвратно-поступательного перемещения в трубе, которая выполнена с продольньГми прорезями, при этом каждая лопатка ШсГрнирно связана с трубой, выполнена с паз ШЙ, в котор ойГрасположена собт, т -,

ветствующая ось на приводном элементе и размещена в продольных прорезях трубы и штока, а приспособление для подачи материала в трубчатый корпус выполнено в виде жестко закрепленного на трубе цилиндрического элемента с опорной площадкой для материала, расположенной ниже загрузочного патрубка,

to

Фиг 2

10

И

Фиг.З

| Устройство для вертикальной транспортировки материала | 1987 |

|

SU1444243A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-10-07—Публикация

1990-08-03—Подача