Изобретение относится к пищекон- центратной промышленности и может быть использовано для получения взорванных зерен в линиях производства сухих завтраков.

Цель изобретения - повышение производительности и снижение энергозатрат, повышение качества загрузки и выгрузки зерна путем обеспечения устойчивости рабочего цилиндра.

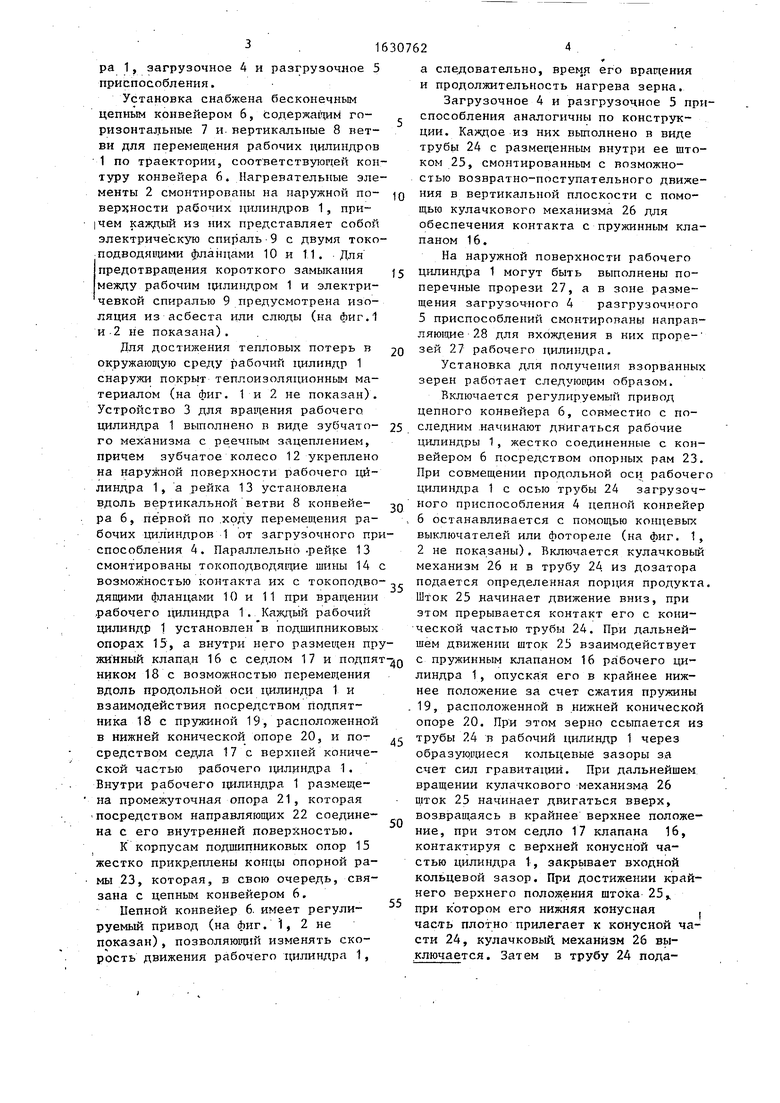

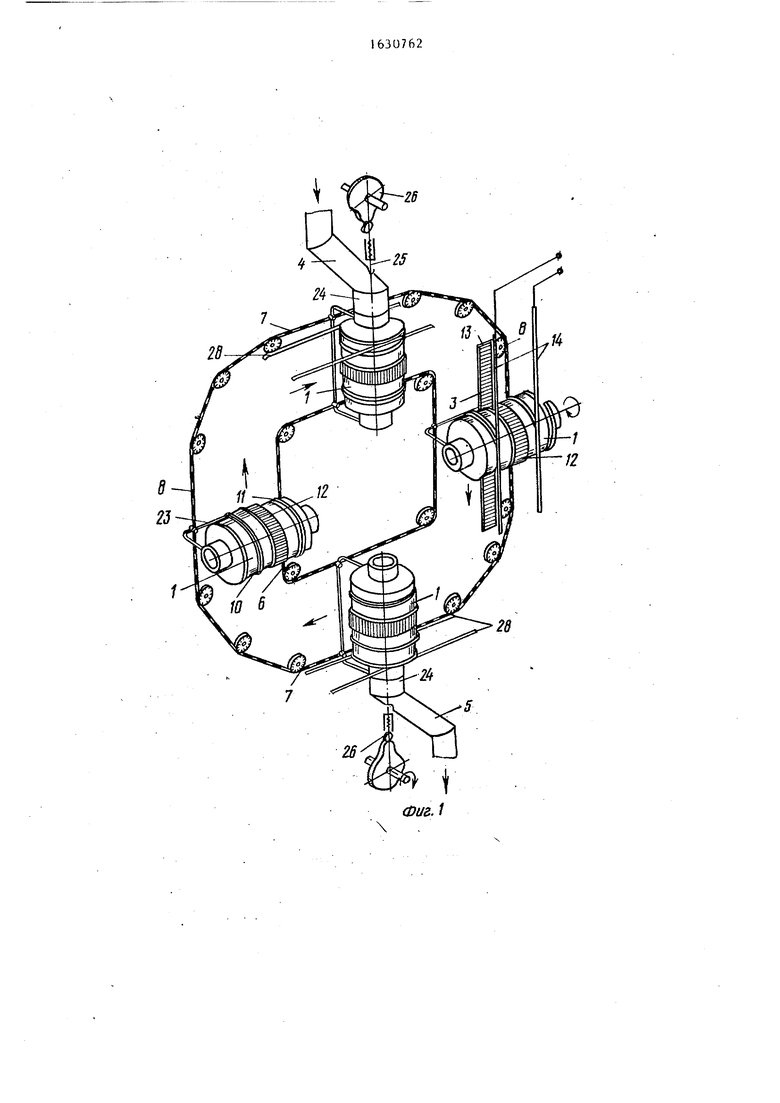

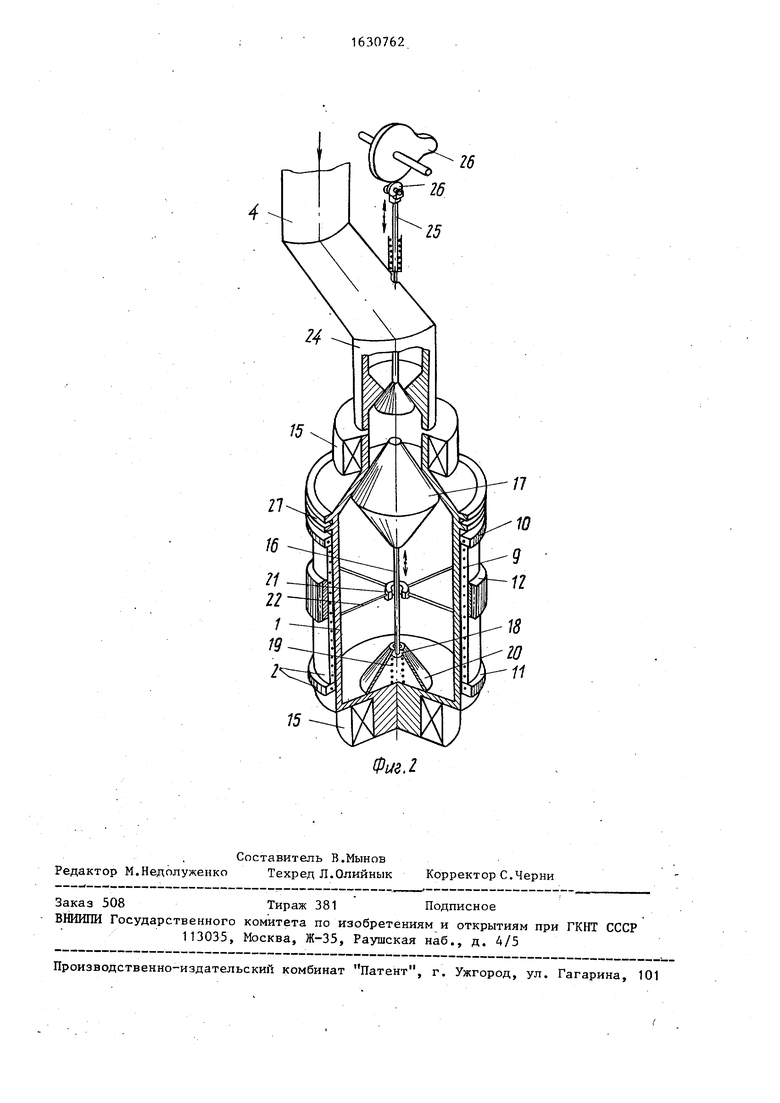

На фиг. 1 представлена установка для получения взорванных зерен, общий вид; на фиг. 2 - рабочий цилиндр с загрузочным приспособлением, аксонометрия

Установка для получения взорванных зерен включает рабочий цилиндр 1 с нагревательными элементами 2, устройство 3 для вращения рабочего цилиндpa 1, загрузочное 4 и разгрузочное 5 приспособления.

Установка снабжена бесконечным цепным конвейером 6, содержащим горизонтальные. 7 и вертикальные 8 ветви для перемещения рабочих цилиндров 1 по траектории, соответствующей контуру конвейера 6. Нагревательные элементы 2 смонтированы на наружной поверхности рабочих цилиндров 1, придем каждый из них представляет собой электрическую спираль 9 с двумя токо подводящими фланцами 10 и 11. Для предотвращения короткого замыкания между рабочим цилиндром 1 и электри- чевкой спиралью 9 предусмотрена изоляция из асбеста или слюды (на фиг.1 и 2 не показана).

Для достижения тепловых потерь в окружающую среду рабочий цилиндр 1 снаружи покрыт теплоизоляционным материалом (на фиг. 1 и 2 не показан). Устройство 3 для вращения рабочего цилиндра 1 выполнено в виде зубчатого механизма с реечным зацеплением, причем зубчатое колесо 12 укреплено на наружной поверхности рабочего цилиндра 1, а рейка 13 установлена вдоль вертикальной ветви 8 конвейера 6, первой по ходу перемещения рабочих цилиндров 1 от загрузочного прспособления 4. Параллельно-рейке 13 смонтированы токоподводящие шины 14 возможностью контакта их с токоподво дящими фланцами 10 и 11 при вращении рабочего цилиндра 1. Каждый рабочий цилиндр 1 установлен в подшипниковых опорах 15, а внутри него размещен пр

0

5

0

5

0

5

а следовательно, время его вращения и продолжительность нагрева зерна.

Загрузочное 4 и разгрузочное 5 приспособления аналогичны по конструкции. Каждое из них выполнено в виде трубы 24 с размещенным внутри ее штоком 25, смонтированным с возможностью возвратно-поступательного движения в вертикальной плоскости с помощью кулачкового механизма 26 для обеспечения контакта с пружинным клапаном 16.

На наружной поверхности рабочего цилиндра 1 могут быть выполнены поперечные прорези 27, а в зоне размещения загрузочного 4 разгрузочного

5приспособлений смонтированы направляющие 28 для вхождения в них прорезей 27 рабочего цилиндра.

Установка для получения взорванных зерен работает следующим образом.

Включается регулируемый привод цепного конвейера 6, совместно с последним начинают двигаться рабочие цилиндры 1, жестко соединенные с конвейером 6 посредством опорных рам 23. При совмещении продольной оси рабочего цилиндра 1 с осью трубы 24 загрузочного приспособления 4 цепной конвейер

6останавливается с помощью концевых выключателей или фотореле (на фиг. 1, 2 не показаны). Включается кулачковый механизм 26 и в трубу 24 из дозатора подается определенная порция продукта. Шток 25 начинает движение вниз, при этом прерывается контакт его с конической частью трубы 24. При дальнейшем движении шток Ь взаимодействует

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения взорванных зерен | 1988 |

|

SU1620090A1 |

| Установка для подготовки корпусов боеприпасов к снаряжению | 1970 |

|

SU1841253A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ БЫСТРОТВЕРДЕЮЩИХ СМЕСЕЙ | 1991 |

|

RU2005611C1 |

| Скороморозильный аппарат | 1989 |

|

SU1735685A1 |

| Автоматическая линия для металли-зАции плАСТиНчАТыХ издЕлий | 1979 |

|

SU808550A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОРАЩИВАНИЯ ЗЕРНА, ЕГО ОБРАБОТКИ И ПОДГОТОВКИ К СКАРМЛИВАНИЮ | 2011 |

|

RU2479809C1 |

| Устройство для расстойки тестовых заготовок | 1982 |

|

SU1136782A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ ЛАМП НАКАЛИВАНИЯ И ТОМУ ПОДОБНЫХ ПРИБОРОВ | 1926 |

|

SU45554A1 |

| УСТРОЙСТВО ДЛЯ СУШКИ ТОПЛИВНЫХ БРИКЕТОВ | 1992 |

|

RU2039004C1 |

| Поточная линия для обработки кромок стекол | 1990 |

|

SU1728139A1 |

Изобретение относится к пищекон- центратной промышленности и может быть использовано для получения взорванных зерен в линиях производства сухих завтраков. Цель изобретения - повышение производительности и снижение энергозатрат, повышение качества загрузки и выгрузки зерна путем обеспечения устойчивости рабочего цилиндра. Рабочие цилиндры 1 жестко соединены с цепным конвейером 6 посредством опорных рам 23. При совмещении продольной оси цилиндра 1 с осью трубы 24 загрузочного приспособления 4 конвейер 6 останавливается, при этом зерно ссыпается из трубы 24 в рабочий цилиндр 1. При дальнейшем перемещении конвейера 6 цилиндр 1 с зерном поворачивается на 90° и входит в контакт посредством зубчатого колеса 12с рейкой 13 и одновременно посредством то- коподводящих фланцев 10, 11 - с то- коподводящими шинами 14. При контакте шин 14 с фланцами 10, 11 на электроспираль рабочего цилиндра 1 подается напряжение, а в результате контакта колеса 12 с рейкой 13 рабочий цилиндр 1 приводится во вращение. В результате зерно равномерно нагревается и испаряет влагу. Выход из цилиндра 1 в этот момент плотно закрыт пружинным клапаном. Затем цилиндр 1, поворачиваясь на 90 , переходит на нижнюю горизонтальную ветвь 7 конвейера 6 и направляется . к разгрузочному приспособлению 5. При подъеме пружинного клапана рабочего цилиндра 1 в крайнее верхнее зерно из цилиндра 1 за счет перепада давления выбрасывается в приемную трубу 24 разгрузочного приспособления 5. 1 з. п. ф-лы, 2 ил. с S (Л

жинный клапан 16 с седлом 17 и поднят- с пружинным клапаном 16 рабочего циником 18 с возможностью перемещения вдоль продольной оси цилиндра 1 и взаимодействия посредством подпятника 18 с пружиной 19, расположенной в нижней конической опоре 20, и посредством седла 17 с верхней конической частью рабочего цилиндра 1. Внутри рабочего цилиндра 1 размещена промежуточная опора 21, которая посредством направляющих 22 соединена с его внутренней поверхностью.

К корпусам подшипниковых опор 15 жестко прикр.еппены концы опорной рамы 23, которая, в свою очередь, связана с цепным конвейером 6.

Цепной конвейер 6 имеет регулируемый привод (на фиг. 1, 2 не показан), позволяющий изменять скорость движения рабочего цилиндра 1,

45

50

55

линдра 1, опуская его в крайнее нижнее положение за счет сжатия пружины 19, расположенной в нижней конической опоре 20. При этом зерно ссыпается из трубы 24 в рабочий цилиндр 1 через образующиеся кольцевые зазоры за счет сил гравитации. При дальнейшем вращении кулачкового механизма 26 шток 25 начинает двигаться вверх, возвращаясь в крайнее верхнее положение, при этом седло 17 клапана 16, контактируя с верхней конусной частью цилиндра 1, закрывает входной кольцевой зазор. При достижении крайнего верхнего положения штока 25 при котором его нижняя конусная . часть плотно прилегает к конусной части 24, кулачковый, механизм 26 выключается. Затем в трубу 24 пода5

0

5

линдра 1, опуская его в крайнее нижнее положение за счет сжатия пружины 19, расположенной в нижней конической опоре 20. При этом зерно ссыпается из трубы 24 в рабочий цилиндр 1 через образующиеся кольцевые зазоры за счет сил гравитации. При дальнейшем вращении кулачкового механизма 26 шток 25 начинает двигаться вверх, возвращаясь в крайнее верхнее положение, при этом седло 17 клапана 16, контактируя с верхней конусной частью цилиндра 1, закрывает входной кольцевой зазор. При достижении крайнего верхнего положения штока 25 при котором его нижняя конусная . часть плотно прилегает к конусной части 24, кулачковый, механизм 26 выключается. Затем в трубу 24 подается из дозатора следующая порция продукта. Включается привод цепного конвейера 6 и рабочий цилиндр 1 начинает двигаться по направляющим 28, которые в данный момент размещены в его прорезях 27. Опора рабочего цилиндра 1 на направляющие 28 в момент загрузки необходима для придания ему необходимой устойчивости. При дальнейшем движении цилиндра 1 с зерном проходит через звездочки ценого конвейера 6, поворачивается на 90 и поступает на вертикальные ветви 8 цепного конвейера 1. При этом он входит в контакт посредством зубчатого колеса 12 с рейкой 13 и одновременно токоподводящими фланцами 10 и 11 с токоподводящими шинами 14. При контакте шин 14 с фланцами 10 и 11 на электроспираль 9 подается напряжение, последняя начинает нагревать рабочий цилиндр 1. За счет контакта зубчатого колеса 12 с рейкой 13 рабочий цилиндр 1 приводится во вращение вследствие движения цепного конвейера 6. Таким образом, зерно, находящееся в цилиндре 1, начинает равномерно нагреваться за сче кондуктивной теплопередачи от стенок цилиндра 1, при этом оно испарет влагу. Вследствие того, что выход из цилиндра 1 плотно закрыт пружинным клапаном 16, прилегающим к его конусной части, внутри цилиндра начинает увеличиваться давление, доходя до заданного значения. За счет вращения рабочего цилиндра 1 достигается равномерный нагрев всех зерен. При этом скорость движения цепного конвейера 6 выбирается такой, чтобы зерно, находящееся в цилиндре 1, успело нагреться, а давление водяных паров достигло заданного значения. Давление, создаваемое внутри рабочего цилиндра 1, обеспечивает прижатие седла 17 пружинного клапана 16 к конусной части цилиндра 1. При дальнейшем перемещении рабочего цилиндра 1 , связанного с конвейером 6, зубчатое колесо 12 выходит из зацепления с рейкой 13, одновременно прерывается и контакт фланцев 10, 11 нагревательного элемента 2 с токоподводящими шинами 14. При этом вращение и нагрев рабочего цилиндра 1 прекращается. Затем цилиндр 1 проходит поворотные звездочки цепного конвейера 6 и, поворачиваясь на 90 ,

пт

10

6307626

переходит за нижнюю горизонтальную ветвь 7 цепного конвейера 6. Далее - направляющие 28 разгрузочного приспособления 5 входят в прорези 27 цилиндра 1. При совмещении оси цилиндра 1 и трубы 24 разгрузочного приспособления 5 цепной конвейер 6 останавливается. Включается кулачковый механизм 26 разгрузочного приспособления 5, приводя в движение Тпток 25. Последний поднимается, входит в контакт с пружинным клапаном 16, поднимает его в крайнее верхнее положение за счет сжатия пружины 19. При этом зерно из цилиндра 1 за счет перепада давления выбрасывается в приемную трубу 24 разгрузочного приспособления 5 и оттуда - в сборный бункер (на фиг. 1 и 2 не показан). При выбросе продукта из цилиндра 1 мгновенно снижается внешнее давление, вследствие этого влага, находящаяся в зерне под большим давлением, мгновенно испаряется, что приводит к разрыву клеток зерна и их вспучиванию. В результате путем сброса давления изменяется не только внешний вид зерен, но и их физико-химические свойства. Значительно уменьшается объемная масса взорванных зерен, что положительно влияет на их консистенцию. Они становятся хрупкими и приобретают приятный вкус. Кроме того, снижается содержание крахмала, но реяко возрастает содержание декстринов, вследствие чего повышается количество водо- растворимых и легко усвояемых человеческим организмом веществ. Все это повышает пищевую ценность готового

15

20

25

30

35

40

продукта.

После выгрузки и взрывания продукта шток 25 разгрузочного приспод5 собления 5 опускается в нижнее крайнее положение. Седло 17 клапана 16 плотно закрывает выходной кольцевой зазор в рабочем цилиндре 1. Кулачковый механизм 26 разгрузочного при50 способления 5 выключается. Далее включается привод цепного конвейера 6 и рабочий цилиндр 1 движется до холостой вертикальной ветви 8 конвейера 6, поднимается и подходит к

с загрузочному приспособлению 4. После чего цикл повторяется.

Работа загрузочного и разгрузочного устройств синхронизирована и протекает одновременно. Это позволяет

существенно сократить время вспомогательных операций.

Данная установка по сравнению с известным имеет более высокую про- изводительность, которая обеспечивается за счет механизации процессов загрузки и разгрузки зерна в рабочий цилиндр и более интенсивного энергоподвода с помощью электрической спи- рали, а также вследствие использова- ния последовательно закрепленных на цепном конвейере ряда рабочих цилиндров. Установка имеет высокую тепловую эффективность вследствие суще- ственного сокращения потерь тепла в окружащующую среду за счет теплоизоляции рабочих цилиндров и быстрого . их перемещения по траектории, соотвествующей контуру конвейера, от зоны загрузки к зоне разгрузки, и от зоны разгрузки к зоне загрузки.

Формула изобретения

, Q 5 0

5

30 c до

рован на наружной поверхности рабочего цилиндра и представляет собой электрическую спираль с двумя токо- подводящими фланцами, устройство для вращения рабочего цилиндра выполнено в виде зубчатого механизма с реечным зацеплением, причем зубчатое колесо укреплено на наружной поверхности рабочего цилиндра, а рейка установлена вдоль вертикальной ветви конвейера, первой по ходу перемещения цилиндра от загрузочного приспособления, параллельно рейке смонтированы токоподводящие шины с возможностью контакта их с токоподводя- щими фланцами при вращении рабочего цилиндра, последний установлен в подшипниковых опорах, а внутри него размещен пружинный клапан с возможностью перемещения вдоль продольной оси цилиндра, загрузочное и разгрузочное приспособления выполнены каждое в виде трубы с размещенным внутри ее штоком, смонтированным с возможностью возвратно-поступательного движения в вертикальной плоскости для обеспечения контакта с пружинным клапаном.

29Ј0f9l

4

15

26

| Багурская Л.Д., Гуляев В.Н | |||

| .Пищевые концентраты.-М.: Пищевая промышленность, 1970, с.244. |

Авторы

Даты

1991-02-28—Публикация

1989-02-07—Подача