1

(21)4787801/05 (22)22.12.89 (46)07.10.92. Бюл. ISfc 37

(71)Научно-технический кооператив Био- фон Ленинградского района г. Киева

(72)В.А.Свидерский, А.С.Волков и Я.Д.Фе- доренко

(56) Авторское свидетельство СССР № 1396574,кл.С 08 L83/04, 1986.

Авторское свидетельство СССР № 1389568, кл. Н 01 В 3/46, 1986.

(54) КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

(57) Изобретение предназначено для создания покрытия на поверхности строительных материалов. Цель изобретения - повышение устойчивости к воздействию отрицательных и знакопеременных температур а также солевых и кислотных растворов Композиция для покрытия строительных материалов содержит, мас.%: поли-2,2,3- триметил-1,3-дифенилсилоксан 30-40, поли-1 ,1-диметил-2-фенилсилоксан 10-15 метилфенилсиликонат натрия 0,5-3, оксид алюминия 10-15, молотый бой кордиерито- вой керамики 32-38, толуол 2 5-4 Краевой угол смачивания покрытия составляет 87-90 град. 3 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОРДИЕРИТОВОЙ КЕРАМИКИ | 2011 |

|

RU2494995C2 |

| Материал на основе кордиерита для керамических субстратов и способ его получения | 2020 |

|

RU2764731C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОРДИЕРИТОВОЙ КЕРАМИКИ | 1992 |

|

RU2036883C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОРИСТОЙ КОРДИЕРИТОВОЙ КЕРАМИКИ | 2006 |

|

RU2305084C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ ШЛАКОВ | 2000 |

|

RU2163227C1 |

| КАТАЛИЗАТОР И СПОСОБ КОНВЕРСИИ АММИАКА | 2008 |

|

RU2368417C1 |

| КАТАЛИЗАТОР СОПОЛИМЕРИЗАЦИИ, ЭЛЕКТРОИЗОЛЯЦИОННАЯ ЛЕНТА, ЭЛЕКТРОИЗОЛЯЦИОННЫЙ КОЖУХ И УПЛОТНИТЕЛЬ | 2014 |

|

RU2656340C2 |

| АЛЮМООКСИДНЫЙ НОСИТЕЛЬ КАТАЛИЗАТОРА | 2016 |

|

RU2626001C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЛОЧНЫХ СОТОВЫХ КОРДИЕРИТОВЫХ КАТАЛИЗАТОРОВ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2442651C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКИХ КОМПОЗИЦИОННЫХ МЕМБРАН | 2006 |

|

RU2340390C2 |

Изобретение относится к композициям на основе полиорганосилоксанов, предназначенным для создания покрытия на поверхности строительных материалов (бетон, цемент, керамика и другие), металлических, полимерных и других конструкций с целью защиты от неблагоприятных воздействий.

Известны композиции, содержащие в составе пленкообразующего полиоргано- силоксан: смесь лаков КО-08 и КО-815, алюминиевую пудру, вермикулит и гидроли- зованный этилсиликат (авт. св. СССР Мг 404840, опублик. 1973) композиция на основе полиметилфенилсилоксановой и эпоксидной диановой смолы, полиалюмо- фенилсилоксана и пигментов (авт. св. СССР № 504822, опублик. 1976), композиция на основе полиметилфенилсилоксановой смолы, гидроксида кальция и толуола (авт. св. СССР № 405831, опублик. 1973), композиция на основе полиметилфенилсилоксана, тетраэтоксисилана и метилфенилсиликона- та натрия, композиция на основе полиметилфенилсилоксана, этилсиликат.э, поли- этилгидридсилоксана, асбестина, оксида алюминия и органического растеорителя композиция на основе смеси полис рганоси- локсанов, полиэтилгидридсилоксан,чи оксида алюминия (авт ев СССР № 1396574 опублик. 1987).

Недостатки известных составов - низкая устойчивость к комплексному воздействию коррозионных сред (растворы кислот и солей), отрицательных и знакопеременных температур.

Наиболее близкой к изобретению по составу и достигаемому эффекту является композиция, включающая п ли-2,2,3-три- метил-1,2-дифенилсилоксан и поли-1,1-ди- метил-2-фенилсилоксан в качестве пленкообразующего, а также мет .лфени/; силиконат натрия и оксиды алюминия и хрома (авт. св. СССР № 1389568, опублик 1987)

Однако этой композиции такя-о присуща недостаточная устойчивость к комплексному воздействию отрицательных и

(Л

С

XI

О О 00

ю

CJ

знакопеременных температур, солевых и кислотных растворов.

Цель изобретения - повышение устойчивости покрытия на основе разработанной композиции к деструктивному воздействию комплекса атмосферных факторов (отрицательные и знакопеременные температуры, кислотные и солевые растворы).

Цель достигается тем, что состав на основе смеси полиметилфенилсилоксанов в виде толуольных растворов, метилфе- нилсиликоната натрия, оксида алюминия дополнительно содержит техногенную кор- диеритовую керамику при следующем соотношении компонентов, мас.%: Поли-2,2,3-триме- тил-1,3-дифенилси- локсан30-40

Поли-1,1-диметил-2-фе- нилсилоксан10-15

Метил фенил си л и ко нат натрия0,5-3

Оксид алюминия10-15

Техногенная кордиери- товая керамика32-38

Толуол2,5-4

Поли-2,2,3-триметил-1,3-дифенилсило ксан (промышленная марка КО-923 по ТУ 6-02-948-74) и поли-1,1-диметил-2-фенилси- локсан (промышленная марка КО-08 по ГОСТ 15081-78) используют для получения пленкообразующего в различных отраслях промышленности (см. Соболевский М.В., Музовская О.А , Попалева Г.С. Свойства и области применения кремнийорганических продуктов. М.: Химия, 1975, с. 295).

Метилфенилсиликонат натрия используется в качестве модификатора композиции (см. аналоги).

Новым является применение в качестве наполнителя кремнийорганической композиции техногенной кордиеритовой керамики. В литературе аналогов не обнаружено. Кордиеритовой называется керамика, содержащая до 80% кордиерита 2МдО-2А120з х х 55Ю2, остальное - муллит, клиноэнстатит и стекло. Теоретический состав кордиерита следующий, %: МдО 13,7; А120з 34,9; 5Ю2 51,4. Техногенная кордиеритовая керамика представляет собой бой изделий из этого материала, прошедший измельчение в шаровой мельнице до содержания частиц 5- 10 мкм не менее 80%. Кордиеритовая керамика имеет короткий интервал обжига, что является весьма благоприятным для образования большого числа активных центров на поверхности частиц (более подробно с этим материалом можно ознакомиться в литературе по технической керамике, например, Балкевич В.Л. Техническая керамика, М.: Стройиздат, 1968, с. 200).

Предлагаемая композиция готовится в шаровых мельницах в ходе механо-химической обработки компонентов в течение 100- 120ч.

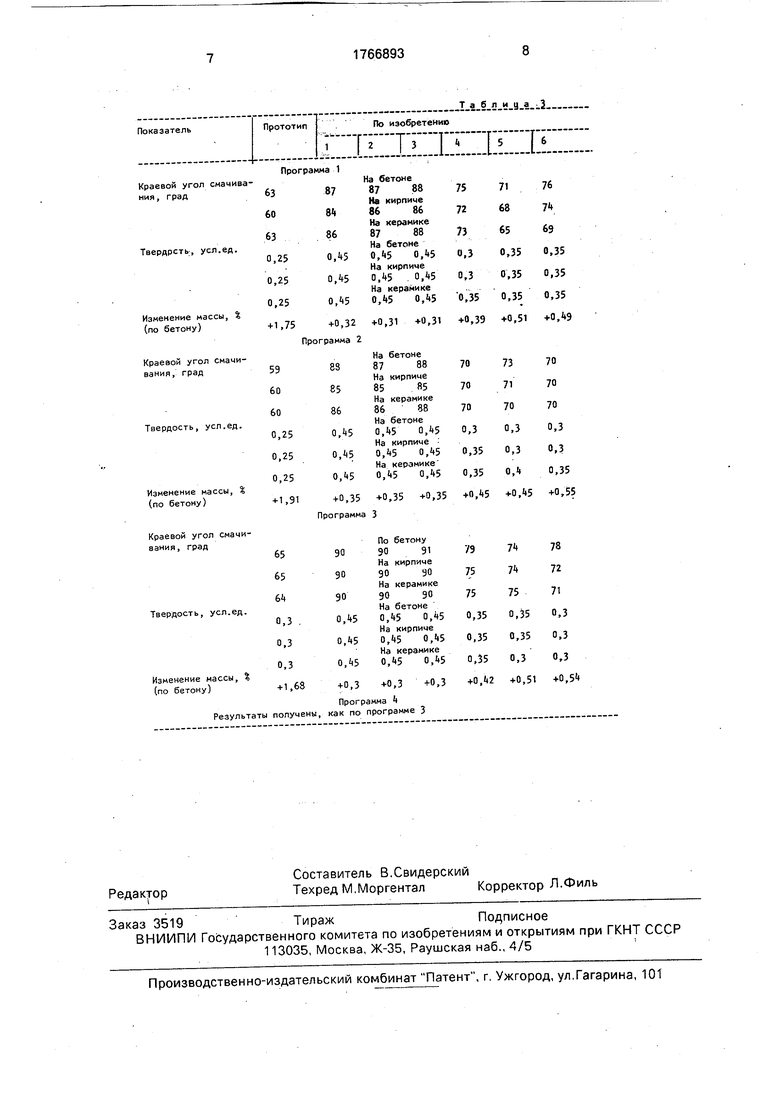

Таким образом было приготовлено б вариантов предлагаемой композиции, приведенных в табл.1.

0 Для совместных испытаний использовали композицию по прототипу состава, мас.%: поли-2,3,3-триметил-1,3-дифенилси- локсан 38, поли-1,1-диметил-2-фенилсилок- сан 14, оксид алюминия 39, оксид хрома 6 и

5 Метилфенилсиликонат натрия 4.

Все композиции наносили на керамическую плиту неглазурированную, бетонные образцы и силикатный кирпич. Композиции наносили в два слоя. Время выдержки меж0 ду слоями 8 ч, способ нанесения - валиком. Образцы с подготовленным покрытием проходили испытания на определение устойчивости к воздействию комплекса атмосферных факторов: солевые и кислотные

5 туманы (для создания туманов использовали 3%-ный раствор азотной кислоты и смесь 5%-ных растворов хлоридов натрия и магния), отрицательная (до -40°С) и знакопеременная (от +30 до -35°С) температура.

0 Образцы испытывали в течение 40 циклов. Один цикл составил по программе: программа 1 - 10 ч в морозильной камере при температуре -40°С и 14 ч в климаткамере с солевым туманом: программа 2-10 ч в моро5 зильной камере и 14 ч в камере с кислотным туманом; программа 3-10 ч в климаткамере с программой, перехода в течение 1 ч от -35°С до +30°С и обратно и 14 ч в камере с солевым туманом; программа 4-10 ч знако0 переменных испытаний и 14 ч в камере с кислотным туманом. При этом в ходе испытаний контролировали такие защитные параметры покрытия, как краевой угол смачивания, твердость, изменение массы

5 образцов с покрытием.

Исходные данные покрытий на различных материалах приведены в табл. 2.

Результаты испытаний представлены в табл. 3.

0 Таким образом, проведенные исследования показали, что предлагаемый состав (в оптимальном варианте 3) превосходит прототип по устойчивости к комплексному воздействию неблагоприятных атмосферных

5 факторов (в том числе солевые и кислотные туманы). В частности, сохраняется более высокая гидрофобность повер ности (+87-90 град), в то время как у Прототипа она практически исчезает и материал покрытия негидрофобен. У прототипа на поверхностном слое происходят деструктивные процессы, за счет чего уменьшается твердость и более высокая сорбция влаги внутрь бетона.

Разработанное покрытие предлагается к применению для защиты промышленных и гражданских сооружений в районах Крайнего севера и Дальнего Востока. Формула изобретения Композиция для покрытия строительных материалов, включающая поли-2,2,3- триметил-1 ,3-дифенилсилоксан, поли-1,1-диметил-2-фенилсилоксан, метил- фенилсиликонат натрия и оксид алюминия, отличающаяся тем, что, с целью повышения устойчивости к воздействию от0

5

рицательных и знакопеременных температур, а также солевых и кислотных растворов, она содержит дополнительно молотый бой кордиеритовой керамики и толуол при следующем соотношении компонентов, мас.%: поли-2,2,3-триме- тил-1,3-дифенилсилоксан30-40поли-1,1-диметил-2-фе- нилсилоксан10-15 метилфенилсиликонат натрия 0,5-3.С оксид алюминия10-15 молотый бой кордиеритовой керамики 32-38 толуол 2,5-4,0

Таблица 1

Таблица 2

,2

Авторы

Даты

1992-10-07—Публикация

1989-12-22—Подача