Изобретение относится к области химии полимеров, в частности к способу получения ядра полимерного оптического волокна (ПОВ).

Для получения ПОВ с повышенными светопропусканием и атмосферостойко- стью в качестве ядра широко используют ПММА и сополимеры на основе ММА 1. Прочность наряду с оптическими потерями и теплостойкостью является одним из основных показателей качестве ПОВ, который в значительной мере определяет области использования волокна: чем выше проч- ност, тем шире используется ПОВ в разного рода схемах и конструкциях.

Известны способы повышения прочности ПОВ за счет упрочнения оболочки 2 или путем дополнительнго вытягивания волокна 3. Как видно, известные способы связаны с модификацией свойств оболочки и готового волокна

ПОВ получают вытягиванием из расплава полимера методом соэкструзии. Для обеспечения возможности вытягивания полимера из расплава при 190-200°С и получения качественного волокна полимер должен быть достаточно текучим, молекулярная масса его не должна превышать 85000- 90000.

О

о

ю со

Качество волокна в значительной степени определяется равномерностью вытяжки, отсутствием газовых пузырьков в толще нити и дефектов на ее поверхности.

Все это зависит от термостабильности расплава, из которого вытягивается волокно.

Повышение термостабильности расплава для ядра ПОВ достигают сополимериза- цией ММА с -мале иновым ангидридом или а -фторакрЛллатами.

Использование малеинового ангидрида 4 заметно ухудшает реологические свойства, вызывает уменьшение, а иногда даже потеркГтёкучести расплава. В связи с этим использование этого сополимера создает технологические трудности при получении ядра оптических волокон, поэтому этот способ модификации практичеыски неприемлем. -

Другой путь повышения термостабильности - сополимеризация ММА с а -фторак- рилатами.

Наиболее близким к предлагаемому по технической сущности и достигаемому ре- зультату является способ получения ядра полимерного оптического волокна сополи- меризацией метилметакрилата в массе акриловыми мономерами с метил- а -фторакрилатом (МАФ) в присутствии ради- кального инициатора - 0,05 мас.% от мономера азодинитрила изомасляной кислоты (АДН) и 0,025 мас.% регулятора молекулярной массы - лаурилмеркаптана при 70°С с последующим вытягиванием полученного сополимера из расплава при 200-250°С 5. Таким способом при добавлении 20% МАФ удается поднять термостабильность на 35-38°, а теплостойкость на 8-10° по сравнению с ПММА при сохранении оптических потерь на уровне ПММА. Ощутимый эффект повышения термостабильности (на 10°) наблюдается при введении не менее 5% МАФ.

Однако известный способ имеет следу- ющие недостатки, главный из которых является использование фторакрилата. Известно, что сегодня во всем мире звучат призывы к сокращению употребления фтор- содержащих соединений, которые губитель- ны для озонного слоя Земли. К тому же МАФ является высокотоксичным веществом II класса опасности. Его ПДК в воздухе рабочей зоны 0,5 мг/м с проникновением через неповрежденную кожу. Пороговая концен- трация его 5 мг/м , надпороговая 15 мг/м 6. Следует при этом иметь ввиду, что МАФ является дорогостоящим продуктом: стоимость1 кг МАФ 600 руб. Для достижения эффекта повышения термостабильности вводить его следует в значительных количествах.

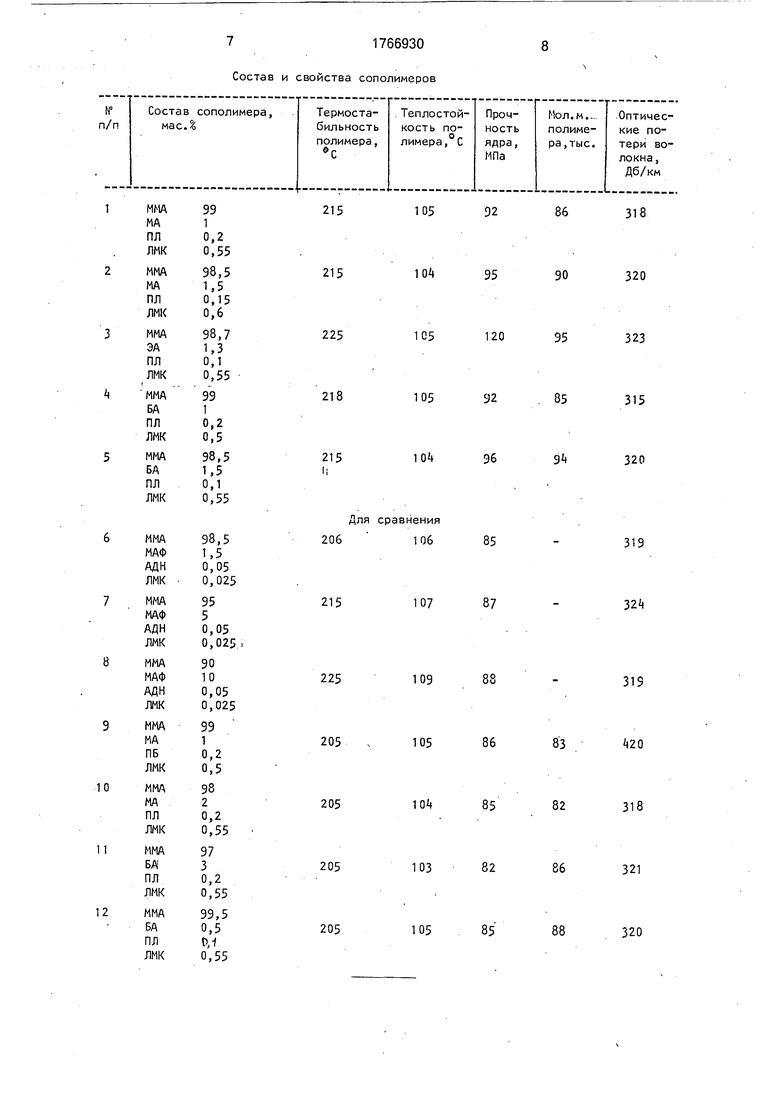

При этом увеличение термостабильности не сопровождается увеличением прочности волокна. Последняя остается на уровне исходнго ПММА - 85-87 МПа (примеры 6-8 для сравнения, прочность волокна, полученного по прототипу, была определена авторами).

Цель изобретения - увеличение прочности ядра, улучшение условий труда и удешевление процесса при сохранении высокой термостабильности.

Цель достигается тем, что в способе получения ядра полимерного оптического волокна сополимеризацией в массе метил- мектакрилата с акриловыми мономерами в присутствии радикального инициатора и регулятора молекулярной массы - лаурилмеркаптана с последующим вытягиванием полученного сополимера из расплава при 190-200°С в качестве акрилового мономера используют 1-1,5% от массы мономеров С-|-С4-акилакрилата, в качестве радикального инициатора - 0,1-0,2% от массы мономеров перекиси лауроила, лаурилмеркатан берут в количестве 0,5-0,6 мае. % от мономерной смеси.

Отличие способа от прототипа состоит в использовании в качестве Семеномера ал- килакрилата в количестве 1-1,5 мае. % и проведение процесса в присутствии перекиси лауроила и лаурилмеркаптана в предлагаемых количествах.

Известен способ получения формовочного сополимера ММА, в котором в качестве акрилового сомономера используют меньше 2 мас.% С1-С4-алкилакрилатов. Процесс осуществляют в присутствии 0,2-0,3 мас.% радикального инициатора (в примерах - перекись бензоила) и соединения с 3-6 мер- каптогруппами в качестве регулятора молекулярной массы 7.

Алкилакрилаты и соединения с 3-6 мер- каптогруппами в известном способе вводят с целью увеличения термостабильности. При этом получают сополимер с мол.м. 130000-160000, из которого невозможно получить ядро полимерного оптического волокна.

В предлагаемом способе 1-1,5% акри- лакрилатов C-I-C4 в сочетании с 0,1-0,2 мас.% перекиси лауроила и 0,5-0,6 мас.% лаурилмеркаптана позволяют повысить прочность ядра при сохранении высокой термостабильности.

Использование другого радиального инициатора, например перекиси бензоила

(пример 9), приводит к снижению прочности ядра и увеличению оптических потерь.

Ниже приведены примеры, иллюстрирующие изобретение.

Пример 1. Полимеризационную смесь, содержащую 99 мас.% метилметак- рилата (ММА), 1 мае. % метилакрилата (МА), 0,2 мас.% перекиси лауроила, 0,55 мас.% лаурилмеркаптана, полимеризуют в стеклянных ампулах путем постепенного погружения ампул с реакционной смесью со скоростью 1-1,5 см/ч в водяной термостат при 70°С до полного погружения ампул. Ампулы выдерживают 3-5 ч с последующим прогревом в воздушном шкафу до 120°С в течение 1 ч. Полученные полимерные блоки перерабатывают в нити. Нити получают из расплава полимера при 190°С на вытяжном устройстве с предварительным прогревом полимерного блока в течение 30 мин. Диаметр полученных мононитей 0,5-0,1 мм.

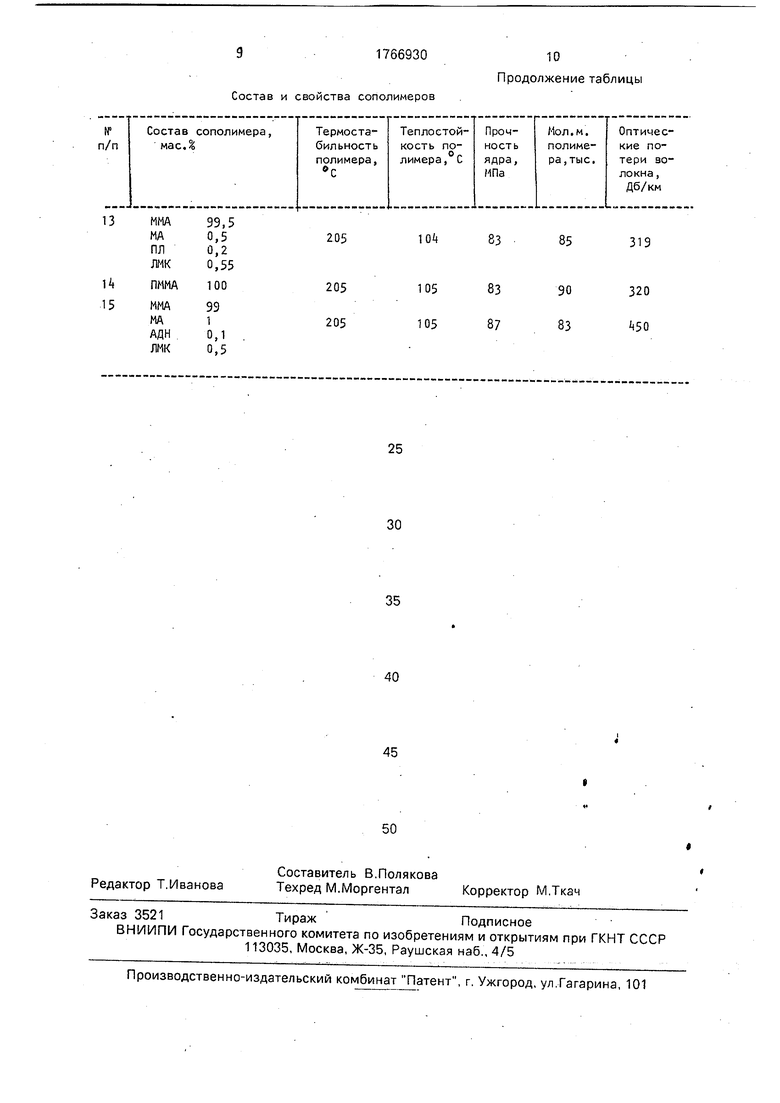

Термостабильность оценивают по температуре, при которой визуально фиксируют наличие газовых пузырей в технологической пробе. Последняя представляет собой пруток, вытянутый из вытяжного устройства для формования нитей после выдержки полимерного блока при заданной температуре в течение 60 мин. Прочность нитей определяют на испытательной разрывной машине марки Instron при скорости раздвижения подвижного захвата машины 100-5 мм/мин. Зажимная длина нити не менее 200 мм, количество образцов для одного состава полимера не менее 20. Оптические потери определяли с помощью гелий-неонового лазера с длиной волны 632 нм на оптических волокнах, где в качестве ядра использовали указанные сополимеры, а оболочкой служил тет- рафторпропилметакрилат. Теплостойкость определяли на блоках термомеханическим методом. Состав и свойства сополимера приведены в таблице.

Пример 2. По примеру 1, но МА используют в количестве 1,5 мас.% и ПЛ в количестве 0,15 мас.%, ЛМКО.б мас.%, температура расплава полимера 200°С.

Пример 3. По примеру 1, но в качестве алкилакрилата используют 1,3 мас.% эти- лакрилата (ЗА), ПЛ 0,1 мас.%.

Пример 4. По примеру 1, но в качестве алкилакрилата использют 1 мае. % бутилакрилзта (БА), ПЛ 0,2 мас.%, ЛМК 0,5 мас.%.

Пример 5. По примеру 1, в качестве модифицирующей добавки используют 1.5 мас.% Б А, ПЛ 0,1 мас.%, ЛМК 0,55 мас.%. Предлагаемый способ позволяетт повысить

прочность ядра на 4-35 МПа при сохранении высокой термостабильности.

Способ позволяет также значительно улучшить условия труда по сравнению с прототипом, а котором в качестве акрилового

мономера используют МАФ, предельно допустимая концентрация (ПДК) которого составляет 0,5 мг/м , а ПДК используемых в предлагаемом способе акрилатов составляет соответственно: МА 20, ЭА 5, БА 10, ММА

10 мг/м3

Кроме того, стоимость полимерного материала, полученного предлагаемым способом, значительно ниже, чем по прототипу. Так, стоимость ММА составляет 0,8 руб./кг,

МА- 1,53 руб./кг, БА-2,2 руб./кг, вто время как стоимость МАФ 600 руб./кг.

Использование алкилакрилатоз за пределами предлагаемых количеств (примеры 11-15) приводит к снижению термостабильности и прочности ядра.

Использование перекиси луароила в ко личестве менее 0,1 мас.% и лаурилмеркаптана енее 0,5 мас.% приводит к получению сополимера с мол.м. более 95000, что затрудняет пспучение из него качественного ядра, при содержании перекиси лауроила более 0,2 мас,% и лаурилмеркаптана более 0,6 мас.%, мол.м, сополимера менее 85000, что затрудняет оформление нити и снижает

прочностные характеристики.

Формула изобретения Способ получения ядра полимерного оптического волокна сополимеризацией в

массе метилметакрилата с акриловыми мономерами в присутствии радикального инициатора и регулятора молекулярной массы - лаурилмеркаптана с последующим вытягиванием полученного сополимера из расплава при 190-200СС, отличающийся тем, что, с целью увеличения прочности ядра, улучшения условий труда и удешевления процесса при сохранении высокой термостабильности, в качестве акрилового мономера используют 1-1,5% от массы мономеров алкилзкрилата, в качестве радикального инициатора - 0,1-0,2% от массы мономеров перекиси лауроила а лау- рилмеркаптан берут в количестве 0,5-0,6%

от массы мономеров.

Состав и свойства сополимеров

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО ВОЛОКОННО-ОПТИЧЕСКОГО ПЕРЕИЗЛУЧАТЕЛЯ | 1990 |

|

RU2039760C1 |

| Полимерное оптическое волокно и установка его получения | 2016 |

|

RU2649625C2 |

| Способ получения модифицированного полиметилметакрилата | 1980 |

|

SU891692A1 |

| ПРОЗРАЧНЫЕ СМЕСИ ТПУ (ТЕРМОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВ) И ПММА (ПОЛИМЕТИЛ(МЕТ)АКРИЛАТА) С УЛУЧШЕННОЙ МОРОЗОУДАРОПРОЧНОСТЬЮ | 2006 |

|

RU2439103C2 |

| ПЕРЕРАБАТЫВАЕМЫЕ ИЗ РАСПЛАВА ТЕРМОПЛАСТИЧНЫЕ КОМПОЗИЦИИ | 2000 |

|

RU2238286C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЗАМЕДЛЕНИЯ ДЕПОЛИМЕРИЗАЦИИ ПОЛИМЕТИЛМЕТАКРИЛАТА | 1997 |

|

RU2198902C2 |

| АКТИВНОЕ ПОЛИМЕРНОЕ ОПТИЧЕСКОЕ ВОЛОКНО | 2022 |

|

RU2793223C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО ОПТИЧЕСКОГО ВОЛОКНА | 1999 |

|

RU2171319C2 |

| АКРИЛОВЫЕ СМЕСИ | 2006 |

|

RU2418828C2 |

| УЛУЧШЕНИЕ СВОЙСТВ ПЕНОПОЛИМЕТИЛМЕТАКРИЛАТОВ ПУТЕМ ПРИМЕНЕНИЯ МЕТАКРИЛАМИДОВ | 2017 |

|

RU2741814C2 |

Использование: оптические волокна. Сущность изобретения- метилметакрилат и 1-1,5 С1-С4-алкилакрилэтов сополимеризу- ют в присутствии перекиси лауро ла, взятой в количестве 0,1-0,2% от массы мономеров, и 0,5-0,6% от массы мономеров лаурилмер- каптана. 1 табл. сл с

215

215

225

218

215 li

Для сравнения 206 106

215

225

205

205

205

205

105

92

86

318

104

95

90

320

105

120

95

323

105

92

85

315

104

Э6

94

320

85

319

107

87

324

109

319

105

86

83

420

104

85

82

318

103

82

86

321

105

85

320

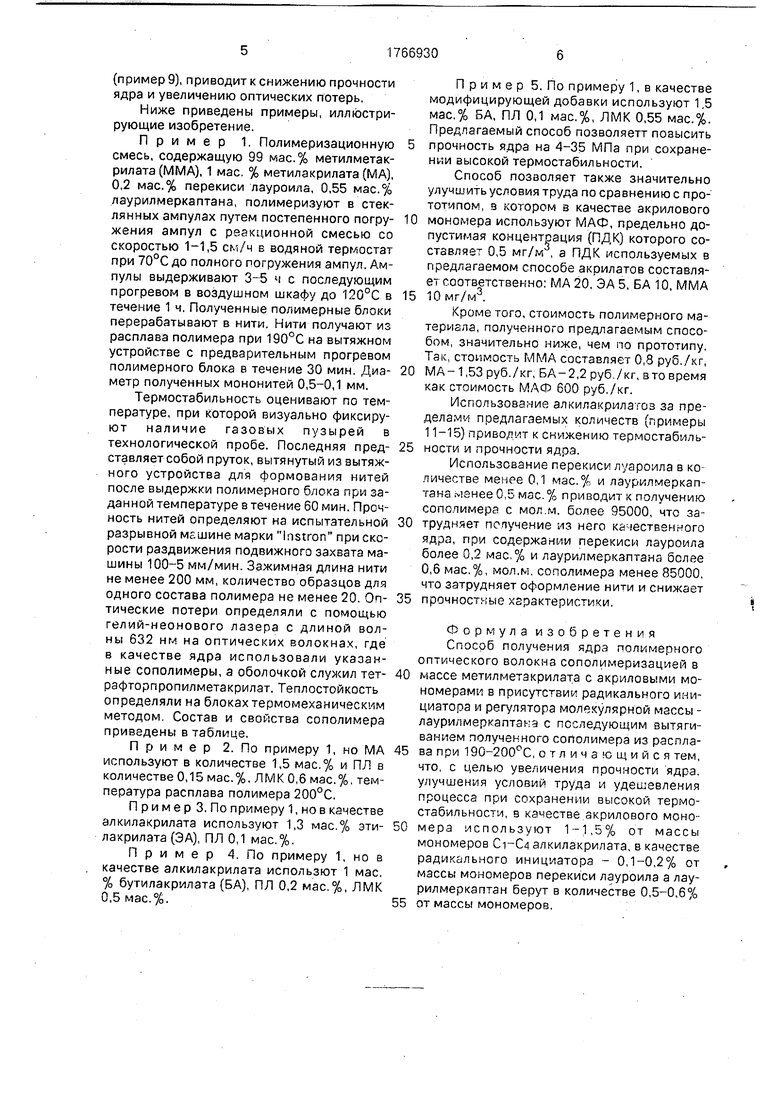

Состав и свойства сополимеров

3

5

ММА МА ПЛ ЛМК

ПММА

ММА МА АДН ЛМК

99,5

0,5

0,2

0,55 100

99

1

0,1

0,5

205

205 205

1766930

10 Продолжение таблицы

83

83 87

85

90 83

319

320 50

Авторы

Даты

1992-10-07—Публикация

1990-11-16—Подача