Изобретение относится к черной металлургии, в частности к производству листового проката, и совершенствует процесс отжига холоднокатаной стали, преимущественно типа 08Ю, в плотносмотанных рулонах в колпаковых одностопных печах.

Известны способы производства холоднокатаной полосовой стали, включающие холодную прокатку полос с шероховатостью за последней клетью стана в интервале 0,4...2,0 Ra, двухступенчатый отжиг плотносмотанных рулонов в колпаковых печах при 540...560 и 660...700°С и дрессировку.

Основными недостатками известных способов являются слипание и сваривание витков рулонов в процессе отжига, большой расход условного топлива.

Известный способ производства холоднокатаной полосовой стали, выбранный в качестве прототипа, осуществляют следующим образом. Очищенные от окалины горячекатаные рулоны подают к непрерывному многоклетьевому стану, где осуществляют холодную прокатку полос с конечной толщиной 0,35-2,0 мм и смотку их в плотносмотан- ные рулоны. Насеченность рабочих валков последней клети непрерывного стана холодной прокатки такова, что при смотке полосы в рулон ее шероховатость может быть равна 0,4-2,0 Ra. После прокатки плотнос- мотанные рулоны подают в термическое отделение на отжиг. На стенде кол паковой печи формируют стопу рулонов, нагревают ее муфелем, подают в подмуфельное пространство защитный газ, включают циркуляционный вентилятор и устанавливают нагревательный колпак. Отопление печи осуществляют за счет сжигания газообразного топлива с помощью атмосферно-ин- жекционных или двухпроводных горелок в кольцевом зазоре между муфелем и огнеупорной кладкой нагревательного колпака. Сжигание топлива осуществляют в нижней части нагревательного колпака. Продукты горения, двигаясь снизу вверх по кольцевому зазору, нагревают муфель и удаляются в дымовые борова. Стопу рулонов нагревают за счет передачи тепла излучением от муфесл

С

VI

О О Ю 00

о

ля на наружные поверхности рулонов и циркуляции защитного газа в подмуфельном пространстве. Защитный газ отбирает тепло от муфеля и при циркуляции через кон- векторные кольца передает тепло торцам рулонов и частично наружной и внутренней поверхностям стопы. В процессе нагрева в печь подают максимальное количество топлива до достижения в рабочем пространст- ве нагревательного колпака контрольной температуры, например 830-850°С. После этого расход топлива на горение снижают на 20-25% от максимального значения и стопу рулонов нагревают при этом расходе топлива до достижения в подмуфельном пространстве температуры первой выдержки 540-560°С. В процессе выдержки расход топлива поддерживают на уровне, обеспечивающем температуру 540-560°С, темпе- ратура нагревательного колпака снижается при этом до 700-750°С. По окончании вы; держки на первой ступени вновь в печь подают максимальное количество топлива до достижения в рабочем пространстве темпе- ратуры, например, 830-850°С и осуществляют нагрев до достижения в подмуфельном пространстве температуры второй выдержки 660-700°С. Регулирование расхода топлива аналогично регулированию для нагрева металла на первой выдержке. По окончании выдержки при 660-700°С нагревательный колпак снимают, стопу рулонов охлаждают под муфелем до температуры распаковки, например 100-140°С, и переда- ют ее на участок принудительного охлаждения или естественного охлаждения до конечной температуры 40-60°С. Охлажденные до 40-60°С рулоны дрессируют с суммарной степенью обжатия 0,5-3,0% и отгружают потребителям,

Основным недостатком известного способа является низкое качество поверхности холоднокатаных полос и большой расход условного топлива на их производство. Низ- кое качество поверхности вызвано слипанием и свариванием витков рулонов в процессе отжига. При размотке рулона в процессе дрессировки в местах слипания или сваривания витков на поверхности по- лосы появляются линии излома, ухудшающие товарный вид продукции и служащие дефектом для перевода листа в низшую группу отделки поверхности. Одной из основных причин, вызывающих слипание и сваривание витков рулонов в процессе отжига, является большой температурный перепад по сечению отжигаемых рулонов, достигающий 140-200°С. Температурный перепад вызван следующими причинами. Нагрев рулонов в печи происходит в радиальном и осевом направлениях, т.е. через боковые и внутренние поверхности и через торцовые поверхности. В осевом направлении коэффициент теплопроводности равен коэффициенту теплопроводности металла, тогда как в радиальном направлении из-за неплотного контакта между витками он на порядок ниже. В результате наиболее медленно нагреваются центральные по толщине намотки витки. Кроме того, передача тепла излучением, непосредственно, от муфеля на наружную боковую поверхность рулонов приводит к перегреву наружных витков, т.к. интенсивность подвода тепла к боковой поверхности значительно выше, чем интенсивность теплопередачи в радиальном направлении. Температурный перепад по сечению приводит к появлению в рулонах радиальных термических напряжений, достигающих в центральных по толщине намотки витках величины в 40-45 Н/мм2. К концу нагрева по мере снижения температурного перепада термические напряжения снижаются до 8-10 Н/мм2. В процессе нагрева температурное расширение витков в диаметре происходит под осевой нагрузкой. В результате радиальные термические напряжения при максимальных температурных перепадах увеличивают величину контактных напряжений сжатия между витками, обусловленных усилием натяжения при смотке рулонов, на 5-5,5 Н/мм2. Величина контактных напряжений сжатия центральной части намотки рулона при усилии натяжения 30 Н/мм2 равна 5-6 Н/мм2; 50 Н/мм2 - 9-10,5 Н/мм2, 70 Н/мм2 - 11-13 Н/мм2; 100 Н/мм2-15-18 Н/мм2. Опытные данные показывают, что при величине контактных напряжений на уровне 11-18 Н/мм наблюдается слипание витков рулонов, приводящие к появлению линий излома на полосе. Поэтому даже при минимальных усилиях натяжения при смотке рулонов величина контактных напряжений за счет их суммирования с радиальными термическими напряжениями превышает в определенных случаях предельные значения, выше которых наблюдается слипание витков.

Другим недостатком известного способа является высокий расход условного топлива на термическую обработку рулонов. Расход условного топлива при отжиге холоднокатаной нестареющей стали типа 08Ю достигает величины 55-60 кг. т/т металла. Высокий расход условного топлива обусловлен тем, что для снижения температурного перепада по сечению рулонов с 140-200 до 20-30°С требуется проведение длительной выдержки до 20-30 ч.

Целью изобретения является улучшение качества поверхности за счет снижения дефекта излом и экономия топлива.

Для этого при производстве полос из нестареющих марок сталей, нагрев рулонов на первой ступени отжига осуществляют с расходом топлива в количестве 50...70% от максимального расходе топлива на печь.

Способ производства холоднокатаной полосовой стали включает холодную прокатку полос с шероховатостью за последней клетью стана в интервале 0,4-2,0 Ra, двухступенчатый отжиг плотносмотанных рулонов в колпаковых печах 540-560 и 660-700°С соответственно и дрессировку.

Отличается предлагаемый способ от прототипа тем, что при производстве полос из нестареющих марок сталей нагрев рулонов на первой ступени отжига осуществляют с расходом топлива 50...70% от максимального расхода на печь.

Анализ известных технических решений и предлагаемого сходных признаков у них не обнаружил. Следовательно, заявленное техническое решение обладает существенными отличиями.

Предлагаемый способ производства холоднокатаной полосовой стали осуществляют следующим образом.

Из горячекатаных рулонов на стане холодной прокатки получают холоднокатаные полосы толщиной 0,35-2,0 мм, сматывают их в плотносмотанные рулоны и подают в термическое отделение. Шероховатость полос за последней клетью стана в зависимости от назначения составляет 0,4-2,0 Ra. На стенде колпаковой печи формируют стопу рулонов, накрывают ее муфелем и устанавливают нагревательный колпак. В процессе нагрева до достижения в рабочем пространстве контрольной температуры, например, 830-850°С и до достижения в подмуфель- ном пространстве температуры выдержки первой ступени отжига 540-560°С расход топлива устанавливают равным 50...70% от максимального расхода топлива на печь. Требуемый расход устанавливают, например, за счет соответствующего открытия заслонки на подводящем к печи газ трубопроводе, или за счет отключения ряда горелок. По окончании первой ступени отжига подъем температуры в рабочем пространстве печи и в подмуфельном пространстве на второй ступени отжига осуществляют при максимальной подаче топлива на горелки.

Отожженные рулоны, охлаждают на специальных участках до 40-60°С и подвергают дрессировке.

Улучшения качества поверхности при производстве полос из нестареющих марок сталей при использовании предлагаемого

способа достигают за счет нагрева рулонов на первой ступени отжига с расходом топлива, равным 50-70% от максимального расхода. Снижение подачи топлива в печь позволяет снизить скорость подъема температуры в печи. В результате снижается скорость нагрева муфеля и соответственно снижается тепловой поток от муфеля на наружную боковую поверхность рулонов, его величина находится на том же уровне, что и

величина теплового потока в радиальном направлении по толщине намотки рулона. Конвективная теплопередача практически не изменяется, т.к. определяется в основном скоростью движения защитного газа в

кольцевом зазоре мёжду муфелем и стопой рулонов. Следовательно, снижается скорость нагрева наружных витков при неизменной скорости нагрева, центральных отстающих по нагреву витков рулона, т.е.

температурный перепад по сечению рулонов в процессе отжига ниже, чем при отжиге с максимальным расходом топлива. Повышение равномерности нагрева по сечению рулонов приводит к снижению радиальных

термических напряжений. Соответственно снижается и суммарная величина контактных и радиальных напряжений, воздействующих на витки рулонов. Уменьшается вероятность слипания и сваривания витков

рулонов, т.е. снижается дефект излом на поверхности отожженных полос. Оптимальный расход топлива на первой ступени отжига нашли экспериментальным путем. При этом исходили из условия, что при оптимальном расходе топлива температурных перепад по сечению рулонов в процессе нагрева должен быть минимальным. В то же время температура нагрева металла в отстающей точке к концу общей длительности первой ступени отжига должна быть не ниже температуры металда при нагреве с максимальным расходом топлива. В табл. 1 приведены экспериментальные данные по нагреву стопы рулонов с различным расходом топлива на первой ступени отжига.

Результаты экспериментальных исследований показывают, что наиболее оптимальным расходом топлива на первой ступени отжига является расход, равный

50-70% от максимального расхода. Температурный перепад по сечению рулонов в этом интервале не превышает 85-100°С, т.е. снижается в 1,5-2 раза, к концу нагрева он не превышает 40-45°С, радиальные термические напряжения также снижаются в 1,52 раза. Длительность выдержки при

сохранении общего времени первой ступени отжига за счет снижения скорости подъема температуры в подмуфельном пространстве и повышения равномерности нагрева сокращается на 9-15 ч. Но температура металла по отстающей точке, определяющей в конечном итоге механические свойства, соответствует температуре металла при отжиге с максимальным расходом топлива. При увеличении расхода топлива более 70% от максимального повышается неравномерность нагрева по сечению рулонов, увеличиваются радиальные термические напряжения и расход условного топлива. При снижении расхода топлива меньше 50% от максимального расхода температурные параметры нагрева по сечению рулонов улучшаются. Однако металл не нагревается до требуемой температуры 495- 500°С, требуется увеличение длительности выдержки до достижения этой температуры, что приводит к снижению производительности колпаковой печи.

Сокращение расхода условного топлива при использовании предлагаемого способа достигают за счет снижения на 30-50% расхода топлива на горение. Согласно данным табл. 1 расход топлива на первой ступени отжига составляет 16-22 кг.у.т/т. Если учесть, что на второй ступени отжига расход топлива равен 27-30 кг.у.т/т, то использование предлагаемого способа приведет к сокращению топлива в среднем на 15-17%.

Предлагаемый способ производства холоднокатаной полосовой стали опробовали в промышленных условиях НЛ МК. Для этого на стан 2030 из горячекатаных полос толщи- ной 2 мм и шириной 1360 мм прокатали 6 рулонов массой по 28,5 т каждый на конечную толщину холоднокатаных полос 0,5 мм. В последней клети стана установили шлифо- ванные рабочие валки, что обеспечило шероховатость полос при смотке в рулоны, равную 0,45 Ra. Натяжение при смотке в рулоны составляло 2,5 кг/мм . Из прокатанных рулонов в термическом отделении сформировали две садки. Одну стопу рулонов отожгли по режиму действующей технологической инструкции. Вторую стопу рулонов отжигали с соблюдением только общего времени первой ступени, а на второй ступени отжига общее время и длительность выдержки соответствовали параметрам технологической инструкции. В качестве топлива использовали коксодомен- ный газ с теплотворной способностью 1600 ккал/м3. При отжиге по известному способу на первой ступени отжига максимальный расход газа составлял 670 м3/м, при отжиге по предлагаемому способу - 350 м3/ч.

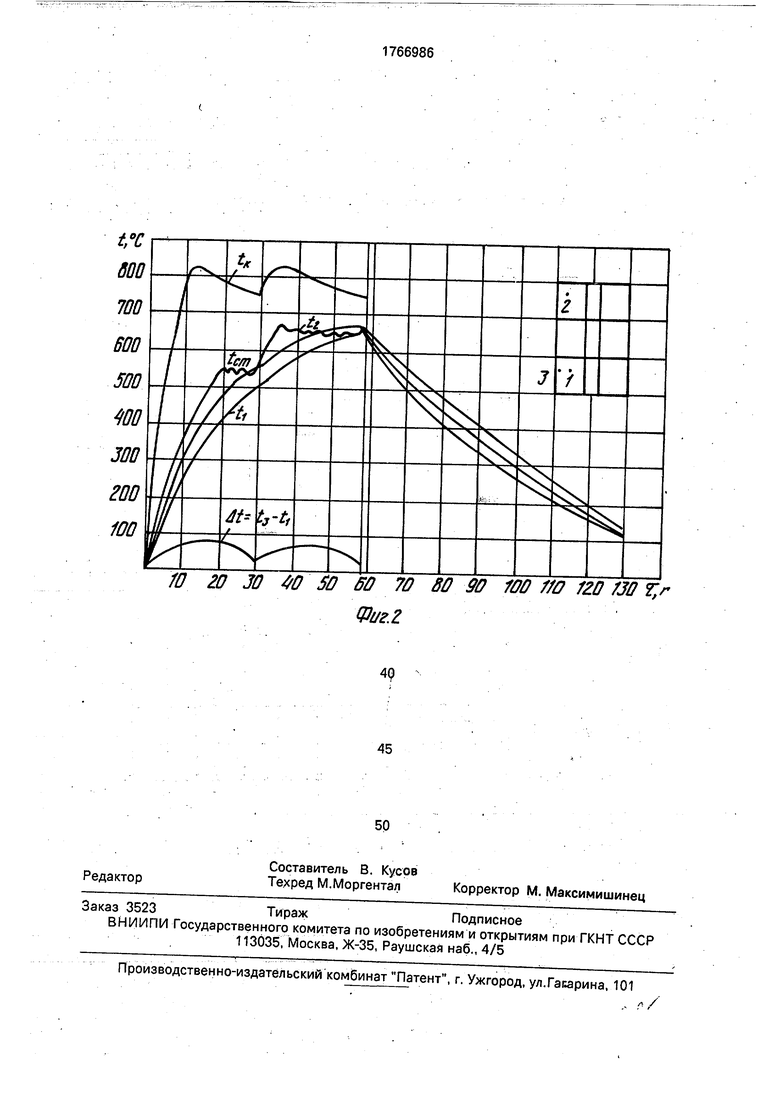

На фиг. 1 и 2 представлен тепловой и температурный режимы отжига стопы рулонов, соответственно по известному и пред- лагаемому способам.

Из полученных данных следует, что при

использовании предлагаемого способа максимальный температурный перепад по сечению рулонов по сравнению с известным способом снизился на первой ступени отжи0 га со 150 до 95°С, т.е. на 37%, на второй ступени отжига - с 90 до 75°С. Сокращение расхода топлива на первой ступени привело также к повышению равномерности нагрева по высоте стопы. Температурный перепад по

5 высоте стопы снизился в процессе нагрева в целом на 40°С, длительность выдержки на первой ступени отжига сократилась, по сравнению с режимом технологической инструкции на 14 ч. Температура металла в

0 отстающих точках к концу первой выдержки достигла 500°С. В табл. 2 приведены данные по результатам отжига стопы рулонов по известному и предлагаемому способам.

Анализ данных табл. 2 показывает, что

5 использование предлагаемого способа позволило снизить расход топлива с 57,2 до 48,3 кг.у.т/т, т.е. на 15%. Механические свойства отожженного листа, соответствуют свойствам металла, отожженного по из0 вестному способу. Данные отсортировки продрессированных листов показали, что повышение равномерности нагрева рулонов по сечению и соответствующее снижение радиальных термических напряжений

5 привело к улучшению качества поверхности листов за счет снижения дефекта излом на 2,6%.

Таким образом, использование предлагаемого способа производства холоднока0 таной полосовой стали в сравнении с прототипом позволяет улучшить качество поверхности полос за счет снижения дефекта излом на 2,6% и снизить расход топлива в среднем на 15%.

5 Формула изобретения

Способ производства холоднокатаной полосовой стали, преимущественно нестареющей, включающий холодную прокатку полос с величиной шероховатости за по0 следней клетью стана в интервале 0,4...2,0 Ra, двухступенчатый отжиг плотно смотанных рулонов в колпаковых печах при 540...560 и 560...700°С соответственно и дрессировку, отличающийся тем, что,

5 с целью улучшения качества поверхности за счет снижения дефекта излом и экономии топлива, нагрев рулонов на первой ступени отжига осуществляют с расходом топлива в количестве 50...70% от максимального расхода топлива на печь.

Т а б л и ц

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отжига рулонов в колпаковых печах | 1989 |

|

SU1765215A1 |

| Стенд колпаковой печи для отжигаРулОНОВ | 1979 |

|

SU846586A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ПОЛОСЫ В КОЛПАКОВОЙ ПЕЧИ | 2004 |

|

RU2261281C1 |

| СПОСОБ ОТЖИГА ХОЛОДНОКАТАНЫХ РУЛОНОВ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2007 |

|

RU2346062C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2003 |

|

RU2238988C1 |

| СПОСОБ ОТЖИГА РУЛОНОВ ХОЛОДНОКАТАНЫХ ПОЛОС | 2007 |

|

RU2344183C1 |

| Способ термической обработки стопы рулонов в колпаковой печи | 1986 |

|

SU1399361A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОКАТАНОГО ПРОКАТА ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2016 |

|

RU2623572C1 |

| СПОСОБ ОТЖИГА ХОЛОДНОКАТАНЫХ ПОЛОС | 2003 |

|

RU2230803C1 |

| СПОСОБ ОТЖИГА СТАЛЬНОЙ ПОЛОСЫ В ОДНОСТОПНОЙ КОЛПАКОВОЙ ПЕЧИ | 2000 |

|

RU2182933C2 |

Сущность изобретения: в способе включающем холодную прокатку полос с величиной шероховатости за последней клетью стана 0,4...0,2 Ra, двухступенчатый отжиг плотно смотанных рулонов в колпаковых печах и дрессировку, с целью улучшения качества поверхности за счет снижения дефекта излом и экономии топлива, нагрев рулонов на первой ступени отжига осуществляют с расходом топлива в количестве 50....70% от максимального расхода топлива на печь. 2 табл. 2 ил.

Числитель - максимальный перепад температуры; знаменатель - минимальный перепад температур.

10 20 3D W 50 60 70 ВО 90 fOO ЯО f2O 13D Т,г

Фиг.1

Таблица 2

Ю 20 JO 40 SO 60 70 80 90 WO ffu fZO ffl T,r

Фиг. Z

| Справочник конструктора печей прокатного производства | |||

| - М.: Металлургия, 1979, т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Автоматическое устройство для укладывания досок с торфинами, поступающими с торфяного пресса на канатный транспортер | 1923 |

|

SU919A1 |

Авторы

Даты

1992-10-07—Публикация

1989-06-14—Подача