Изобретение относится k металлургии и химической промышленности.

Известен способ получения сульфата кобальта взаимодействием оксида, гидроксида или карбоната кобальта с серной кислотой (Краткая химическая энциклопедия Издательство Советская энциклопедия, М., 1963).

В промышленности этот способ не нашел практического применения из-за невозможности удаления по ходу технологического процесса щелочных металлов, содержащихся в исходном сырье. По этой причине в получаемом продукте массовая доля основного вещества (CoS04 7Н20) занижена ( 96 %) и не соответствует требованиям потребителей этой соли.

Другим недостатком способа является использование в процессе сернокислотного растворения остродефицитного реагента-переписи водорода.

При этом причинам на предприятиях СССР кристаллический сульфат кобальта получают растворением металлического кобальта марок К-1, К-1А, К-1Ау (конечной продукции металлургического производства) в азотной кислоте с осаждением кобальта (II) основного углекислого раствором карбонатом калия и последующим растворением соли в улучшенной технической серной кислоте.

Технология не является экологически чистой, так как связана с образованием токсичных газовых выделений, содержащих N0, в процессе растворения металлического кобальта в азотной кислоте рСо+8НМОз ЗСо(МОз)2+2МО+4Н20. сопряжена с увеличенным расходом химикатов, сложностью схемы и высокой себестоимостью выдаваемой продукции.

Целью изобретения является повышение производительности известного способа, извлечение кобальта в товарную

VJ

О

о ю

Ч)

со

продукцию, снижение удельных норм расхода реагентов, упрощение технологии получения соли и снижение ее себестоимости, создание экологически чистого процесса. Одновременно устраняется дефицит сульфата кобальта в стране без существенных капитальных затрат.

Поставленная цель достигается тем, что предлагается использовать в качестве исходного сырья для произвбдства соли не конечную продукцию металлургического производства - металлический кобальт, а промпродукт производства - гидроксид кобальта, полученный в основной метэллурги- ческой технологии кобальтового производства.

Гидроксид кобальта, содержащий, мас.%: 57.5-59,0 кобальта; 0,08-0,20 никеля; 0,002-0.014 меди; 0,02-0.04 железа; 0,01-0,03 цинка: 0,01-0,4 кальция; 0,3-0,6 натрия; 0.1-0,4 калия. 0,002-0,01 кремния, подвергают репульпации в умягченной воде с жесткостью не выше 10 мг - экв/л при соотношение Т-Ж 1-4-6 для отмывки солей щелочных металлов. Содержание щелочных металлов после этой операции снижается на 87-95%., „ . ,% ,

Отмытый гидроксид кобальта растворяют в серной кислоте. Для восстановления трехвалентного кобальта до двухвалентного применяют диоксид серы.

Содержание регламентированных примесей в растворе за исключением массовой доли железа обеспечивает получение кондиционного технического сульфата кобальта.,

Операция железоочистки растворов ведется при 75-80°С с окислением двухвалентного железа с использованием кислорода воздуха и при необходимости кобальта (III) в виде гидроксида. Весовое соотнршение кобальта (III) в виде гидроксида к кислороду воздуха равно (0,6-1,2) 1 в количестве 1,2-1,3 от стехиометрически необходимого.

Одновременно с окислителем в агрегатах подается раствор кальцинированной соды. Процесс заканчивают после достижения рН среды 4,5-5,2.

Пульпу отфильтровывают от железистого кека и механических примесей Фильтрат выпаривают при 95±5°С до плотности 1,30- 1,52 г/дм , затем охлаждают. Выпавшие кристаллы сульфата кобальта отделяют от маточника и сушат осушенным воздухом, подогретым до 75-100°С, при перемешивании в сушильном барабане.

По химическому составу сульфат кобальта может быть описан стехиометриче- ской формулой СоЗОл 7Н20 По содержанию регламентированных примесей выданный продукт соответствует техническим условиям ТУ 6-09-3800-75 на кобальт

(II)сернокислый семиводный для электротехнической промышленности.

5Реализация способа может быть осуществлена в ПО Уфалейникель без существенных капитальных затрат.

Экспериментальная проверка заявленного способа осуществлялась в лаборатор10 ных и промышленных условиях ПО Уфалейникель.

Получение сульфата кобальта в лабораторных условиях.

Сульфат кобальта в лабораторных усло15 виях получали из сульфатных кобальтсодер- жащих растворов гидрометалпургического цеха. Испытано несколько типов растворов; от растворения гидроксида кобальта в лабораторных и промышленных условиях и про0 мышленный раствор после гидролитической очистки от примесей перед осаждением Со (ОН)з

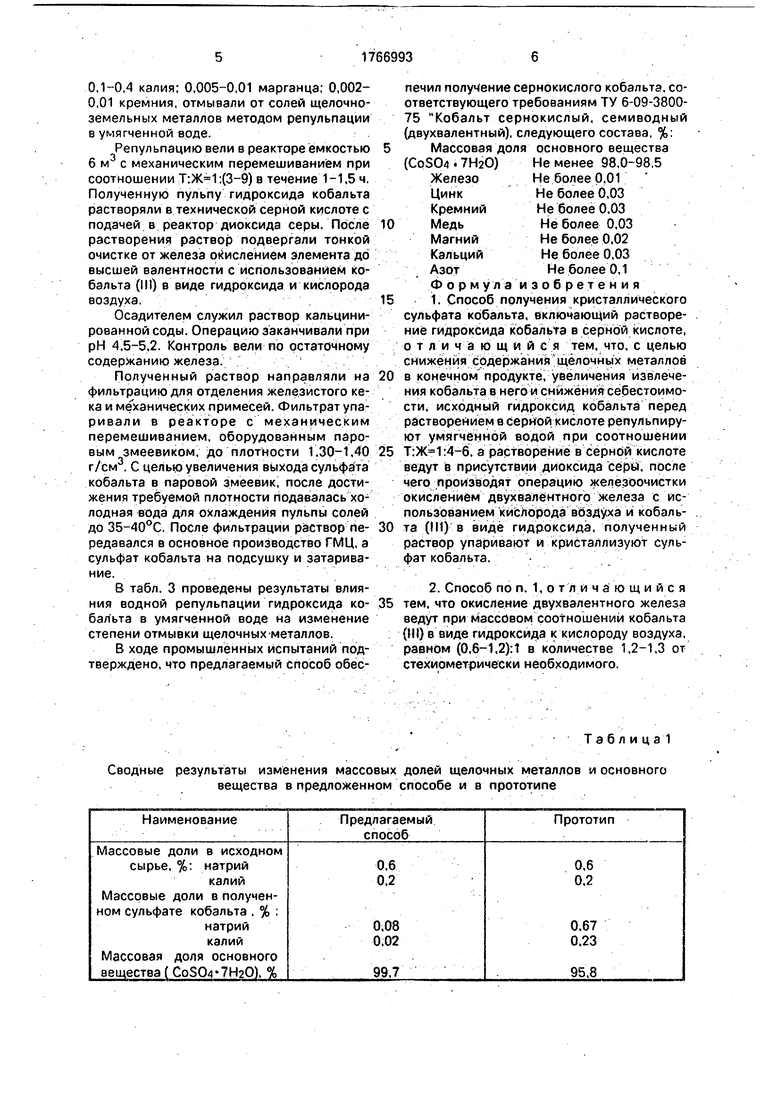

Экспериментами установлено, что применение неотмытого от щелочных металлов

5 гидроксида во всех случаях приводит в заниженной массовой доле основного вещества (ниже 96%) в конечном продукте (табл. 1)

Остаточное содержание в нем суммы 0 К+Ма определяется соотношением Т Ж при проведении репульпации исходного продукта в умягченной воде. При проведении операции железоочистки испытано несколько типов окислителей для двухвалент- 5 ного железа1 кислорода воздуха, кобальта

(III)в виде гидроксида и комбинированного варианта.

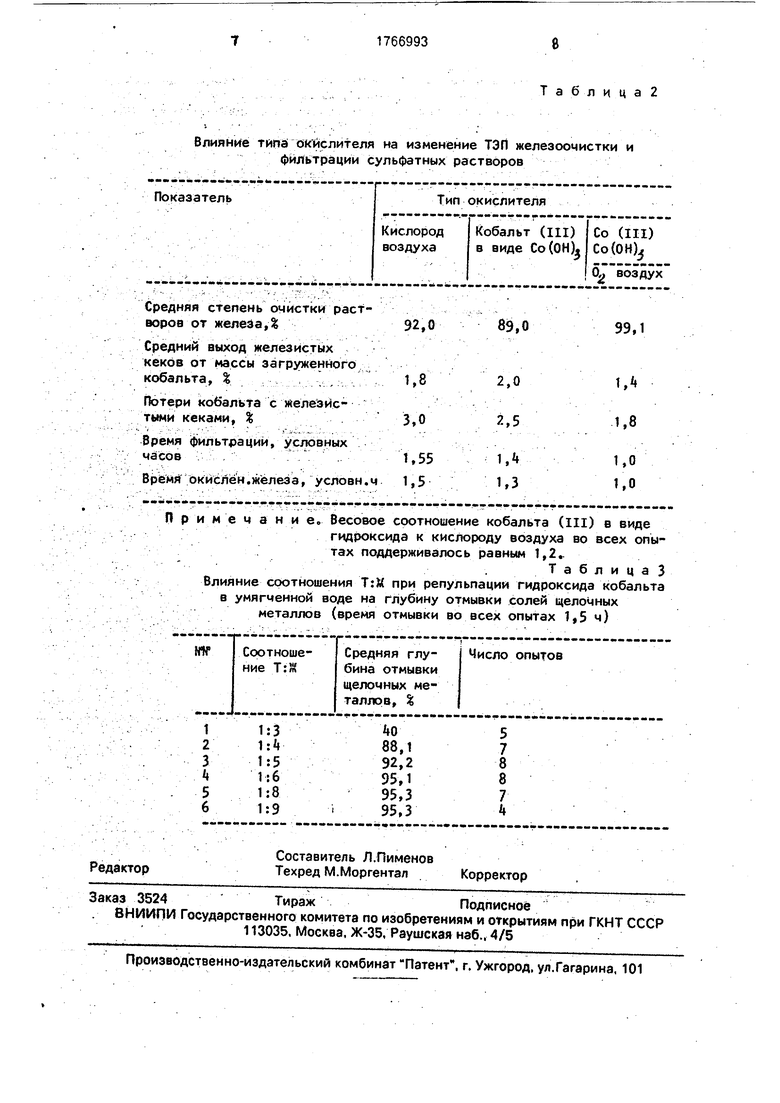

В табл. 2 приведены средние результаты за 15 опытов. Во всех экспериментах 0 суммарный расход окислителя составил 1,2% от стехиометрически потребного.

Комбинированное применение двух окислителей позволяет повысить извлече- 5 ние кобальта в товарную продукцию, сократить время окисления железа, вызывает благоприятные структурные изменения типа осадка, вследствие чего уменьшается время фильтрации кеков и тем самым созда- 0 ются условия для повышения производительности передела.

Промышленные испытания. Испытания проводились в промышленных условиях ПО Уфалейникель Сущность 5 испытанной технологии заключалась в следующем.

Гидроксид кобальта состава, %: 57,7059,00 кобальта; 0,08-0.20 никеля; 0,0020,014 меди; 0,02-0,04 железа; 0,01-0,03

цинка; 0,01-0,04 кальция; 0,3-0,6 натрия;

0,1-0,4 калия; 0,005-0,01 марганца; 0,002- 0,01 кремния, отмывали от солей щелочноземельных металлов методом репульпации в умягченной воде.

Репульпацию вели в реакторе емкостью 6 м с механическим перемешиванием при соотношении (3-9) в течение 1-1.5 ч. Полученную пульпу гидроксида кобальта растворяли в технической серной кислоте с подачей в реактор диоксида серы. После растворения раствор подвергали тонкой очистке от железа окислением элемента до высшей валентности с использованием кобальта (III) в виде гидроксида и кислорода воздуха.

Осадителем служил раствор кальцинированной соды. Операцию заканчивали при рН 4.5-5,2. Контроль вели по остаточному содержанию железа.

Полученный раствор направляли на фильтрацию для отделения железистого ке- ка и механических примесей. Фильтрат упа- ривали в реакторе с механическим перемешиванием, оборудованным паровым змеевиком, до плотности 1,30-1,40 г/см . С целью увеличения выхода сульфата кобальта в паровой змеевик, после достижения требуемой плотности подавалась холодная вода для охлаждения пульпы солей до 35-40°С. После фильтрации раствор передавался в основное производство ГМЦ, а сульфат кобальта на подсушку и затаривание.

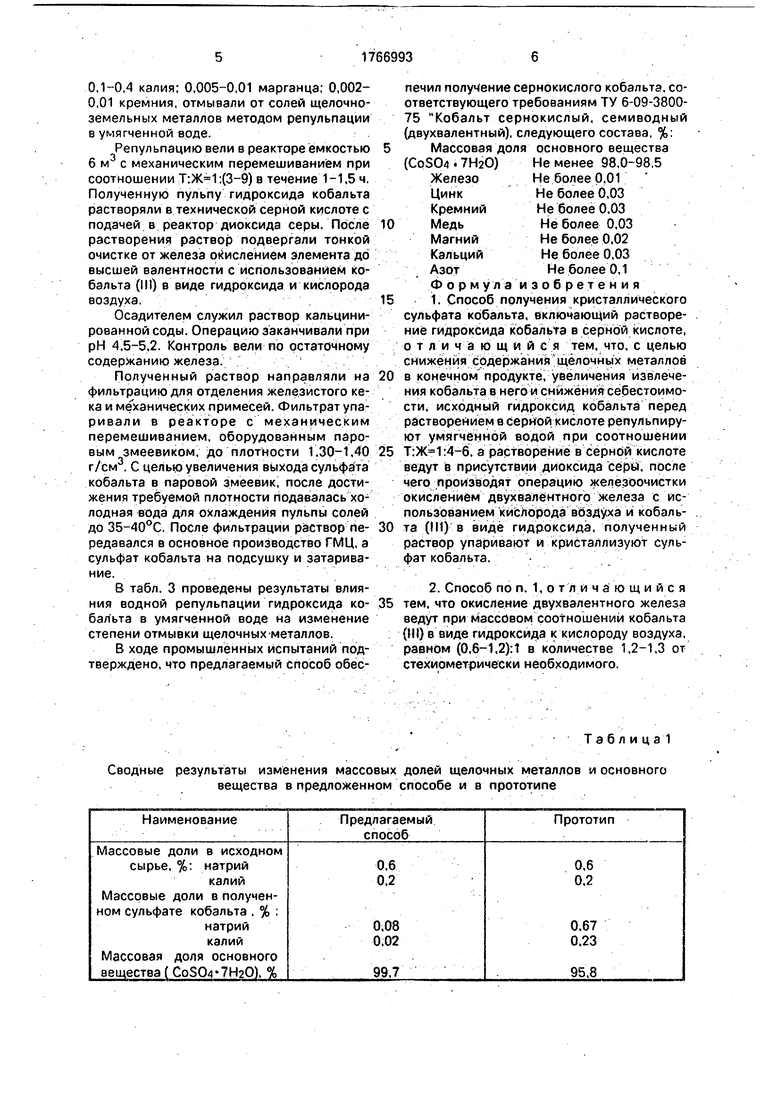

8 табл. 3 проведены результаты влияния водной репульпации гидроксида кобальта в умягченной воде на изменение степени отмывки щелочных металлов.

В ходе промышленных испытаний подтверждено, что предлагаемый способ обеспечил получение сернокислого кобальта, соответствующего требованиям ТУ 6-09-3800- 75 Кобальт сернокислый, семиводный (двухвалентный), следующего состава. %: Массовая доля основного вещества

0

5

0

5

0

5

(СоЗСм . 7Н2О) Железо Цинк Кремний Медь Магний Кальций Азот

Не менее 98,0-98,5 Не более 0.01 Не более 0,03 Не более 0,03 Не более 0,03 Не более 0.02 Не более 0,03 Не более 0,1 Формула изобретения

1.Способ получения кристаллического сульфата кобальта, включающий растворение гидроксида кобальта в серной кислоте, отличающийся тем. что, с целью снижения содержаний щелочных металлов в конечном продукте, увеличения извлечения кобальта в него и снижения себестоимости, исходный гидроксид кобальта перед растворением в серной кислоте репульпиру- ют умягченной водой при соотношении Т:Ж 1;4-6, а растворение в серной кислоте ведут в присутствии диоксида серы, после чего производят операцию железоочистки окислением двухвалентного железа с использованием кислорода воздуха и кобальта (111) в виде гидроксида, полученный раствор упаривают и кристаллизуют сульфат кобальта.

2.Способ по п. 1,отличающийся тем. что окисление двухвалентного железа ведут при массовом соотношении кобальта (И) в виде гидроксида к кислороду воздуха, равном (0,6-1,2):1 в количестве 1,2-1,3 от стехиометрически необходимого.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ КОБАЛЬТСОДЕРЖАЩИХ ОТХОДОВ | 2012 |

|

RU2489509C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНО-ХЛОРИДНОГО ПЛАВА, ЯВЛЯЮЩЕГОСЯ ОТХОДОМ ОЧИСТКИ ТЕТРАХЛОРИДА ТИТАНА | 2007 |

|

RU2340688C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТ (II) СУЛЬФАТА | 1998 |

|

RU2138446C1 |

| Способ получения частиц ферритов | 2019 |

|

RU2725231C1 |

| Способ выщелачивания пиритсодержащего сырья | 2017 |

|

RU2651017C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ НИКЕЛЬ-КОБАЛЬТОВОГО СЫРЬЯ | 2009 |

|

RU2393251C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ОСМИЯ ИЗ ИОНООБМЕННОЙ СМОЛЫ | 1998 |

|

RU2131939C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КОБАЛЬТА ИЗ КОБАЛЬТСОДЕРЖАЩЕГО МАТЕРИАЛА | 1998 |

|

RU2127326C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТ (II) СУЛЬФАТА | 1998 |

|

RU2141452C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРАТА ЗАКИСИ НИКЕЛЯ ДЛЯ АККУМУЛЯТОРНОЙ ПРОМЫШЛЕННОСТИ | 2000 |

|

RU2178931C1 |

Использование: металлургия цветных металлов и химическая промышленность. Сущность: исходный гидроксид кобальта репульпируют умягченной водой при соотношении Т:Ж 1:4-6, затем проводят растворение гидроксида кобальта в серной кислотев присутствии диоксида серы, после чего осуществляют операцию железоочист- ки раствора окислением железа (II) с использованием кислорода воздуха и кобальта (III) в виде гидроксида при их массовом соотношении 1:{0.6-1,2) и расходе 1.2-1,Зотстехи- ометрически необходимого. Полученный раствор упаривают и кристаллизуют сульфат кобальта. 1 з. п. ф-лы, 3 табл.

Таблица

Сводные результаты изменения массовых долей щелочных металлов и основного вещества в предложенном способе и в прототипе

Влияние типа окислителя на изменение ТЭП железоочистки и фильтрации сульфатных растворов

Примечание, Весовое соотношение кобальта (III) в виде

гидроксида к кислороду воздуха во всех опытах поддерживалось равным 1,2..

ТаблицаЗ

Влияние соотношения Т:К при репульпации гидроксида кобальта в умягченной воде на глубину отмывки солей целочных металлов (время отмывки во всех опытах 1,5 ч)

Таблица2

| Смирнов В | |||

| И и др | |||

| Извлечение кобальта из медных и никелевых концентратов | |||

| М.: Металлургия | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Питательное приспособление к трепальным машинам для лубовых растений | 1922 |

|

SU201A1 |

| Краткая химическая энциклопедия | |||

| М.: Советская энциклопедия | |||

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| с | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОЙ СТЕПЕНИ РАЗРЕЖЕНИЯ | 1922 |

|

SU620A1 |

Авторы

Даты

1992-10-07—Публикация

1989-12-04—Подача