1

(21) 4877534/02 (22)23.07.90 (46)07.10.92. Бюл. № 37

(71)Белорусский политехнический институт

(72)М. И, Стриженков, Б. М. Немененок, A.M. Галушно. В. М. Беседин, Л П. Долгий, А. А. Сучков. М. И. Бондарь. А. С., Савицкий и А. Н, Крутилин

(56)Заявка Японии № 59-212164. кл. В 22 О 21/04. 1984.

(54) СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОб

(57)ИспШъзойа й : литейное производство, е acT-MCcfи разработка средств очистки расшэвоб ёгпю имия и его сплавов от примесей. Цель изобретения - повышение степени рафинирования алюминия и его

сплавов и утилизация отходов, образующихся после проведений операции рафинирования. Сущность: фильтрация алюминиевых расплавов через огнеупорный материал, в качестве которого используются алюминиевая проволока или длинномерная алюминиевая стружка, эаформованная в виде комка, с оксидным покрытием, обладающим высокой стойкостью ж эрозии в алюминиевых расплавах. Покрытие наносится одним из известных способов оксидирования например методом микродугового оксидирования. Способ может найти применение в металлургических и цветно-литейных цехах для повышения качества литья при широком использовании низкосортных шихтовых материалов. табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ ТРУБНЫХ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ И/ИЛИ КОБАЛЬТА | 2007 |

|

RU2344019C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ТРУБНОГО КАТОДА ИЗ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2007 |

|

RU2340426C1 |

| Способ литья в кокиль для получения плоских отливок из алюминиевых и магниевых сплавов | 2019 |

|

RU2720331C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ОЧИСТКИ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ И СПЛАВОВ | 1993 |

|

RU2043782C1 |

| Способ модифицирования алюминия и его сплавов | 2017 |

|

RU2674553C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА ЛИТЫХ ПОСТОЯННЫХ МАГНИТОВ | 2005 |

|

RU2323268C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРОТКОЗАМКНУТОЙ ОБМОТКИ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2018 |

|

RU2682912C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ ПУТЕМ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2398905C1 |

| Устройство для модифицирования и рафинирования металлических расплавов | 1990 |

|

SU1773556A1 |

| Литниковая система для сифонной заливки керамических форм | 1989 |

|

SU1720782A1 |

Изобретение относится к металлургии и литейному производству, в частности к разработке средств для очистки расплавов алюминия и его сплавов от примесей.

В настоящее время для рафинирования алюминия и его сплавов используют различные способы, позволяющие существенным образом повысить качество расплава и Литых заготовок. Одним из распространенных способов рафинирования расплава является фильтрация через сетчатые и зернистые фильтры, причем последние за счет объемной фильтрации более эффективны.

Известны способы очистки жидкого алюминия и его сплавов фильтрацией через различные огнеупорные материалы, например магнезит, пеношамот пропитанный сульфидом натрия, корундовые гранулы, глинозем, конверторный шлак, алунд, магнезитовый шамот, легковесный шамот, ас- ботермосиликат. синтетическую безалюминиевую слюду и огнеупорный микалекс.

Недостатками указанных способов являются жесткость применяемых фильтрующих элементов, необходимость выполнения специальных приспособлений для удержания их в потоке расплава, сложность технологии получения и подготовки фильтров к разливке, значительные габаритные размеры при увеличении активной поверхности фильтра, невозможность извлечения фильтров из закристаллизованного металла или использование его в виде возврата, как компонента шихты.

Наиболее близким к предлагаемому является способ очистки жидких алюминиевых сплавов, где фильтрующий злемент{сет- ку) предлагается изготавливать из

VI

СЬ О Ч

ю

s

металлических прутков (например, чугунные) на поверхность которых нанесен слой более тугоплавкого материала (например, нитрида или карбида титана)

Данный способ выбирают за прототип

К недостаткам данного способа следует отнести трудоемкость его изготовления, жесткость фильтрующего элемента, невозможность повторного использования закристаллизованного в сетке металла в качестве возврата при последующих переплавах, возможность насыщения расплава материалом сетки, низкая эффективность рафинирования.

Целью изобретения является повышение степени рафинирования алюминия и его сплавов и утилизация отходов, образующихся после проведения операции рафинирования

Поставленная цель достигается тем, что рафинирование осуществляют путем объемной фильтрации через алюминиевую проволоку или длинномерную алюминиевую стружку, зэформованную в виде комка, на поверхность которой наво сйтся оксидное покрытие, состоящее в основном из оксидов алюминия и обладающее высокой стойкостью в основном из оксидов Злюминия и обладающее высокой стойкостью в алюминиевых расплавах. Покрытие наносится одним из известных способов оксидирования, например методом микродугового оксидирования (МДО)

Повышение степени рафинирования расплава достигается не только за счет механического удержания крупных неметаллических и интерметаллических включений на оксидированной поверхности алюминиевой проволоки Величина активной поверхности при одном и том же объеме фильтра определяется диаметром алюминиевой проволоки, из которой формируется фильтр. Вследствие малой жесткости фильтрующий элементно предлагаемому способу может устанавливаться без трудоемкой подгонки габаритных размеров в уже имеющиеся полости литейных форм, например литниковые чаши, коллекторы, м,еста для установки иных фильтрующих элементов и т.п. Рафинирование алюминия и его сплавов с приме- нением предлагаемого способа не приводит к изменению химического состава даже в случае растворения фильтра потоком расплава. Кроме того, обработанный фильтрующий элемент с остатками закристаллизованного металла может быть использован для последующего переплава как возврат. В этом случае фильтр (алюминиевая проволока) с остатками металла растворяется в жидком металле, не вызывая существенного

изменения его химического состава а про дукты фильтрации и разрушенное покрытие шлакуются и в последствии удаляются с зеркала расплава

5Способ осуществляют следующим образом.

В тигель с отверстиями в днище или литниковую чашу литейной формы помещают фильтрующий элемент в виде алюмини0 евой проволоки с оксидным покрытием, заформованной в виде комка по размерам тигля или чаши Покрытие на проволоку наносится предварительно или после изготовления фильтрующего элемента одним из

5 известных методов оксидирования и состоит в основном из оксидов алюминия Толщина покрытия определяется его механической прочностью при воздействии жидкого металла и должна составлять не

0 менее 0,05 мм Габаритные размеры формирующего элемента обуславливаются и местом его установки (литниковая чаша, коллектор и т п) и объемом разливаемого металла, а его ячейки-технологическими

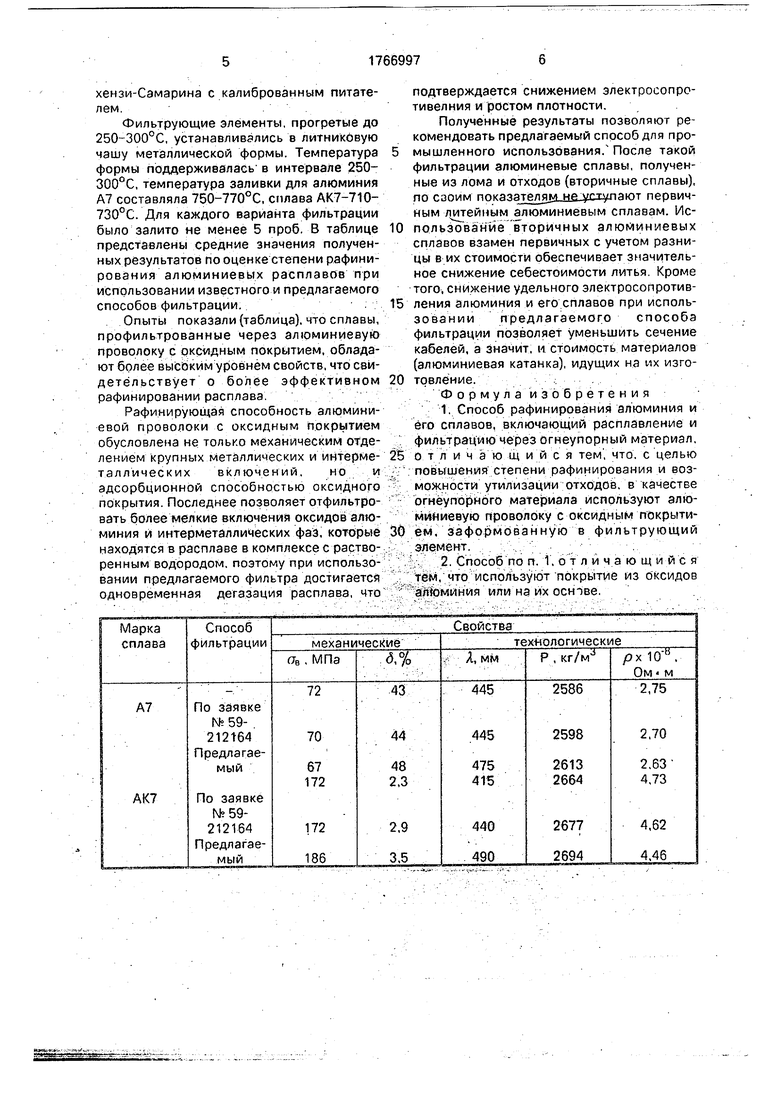

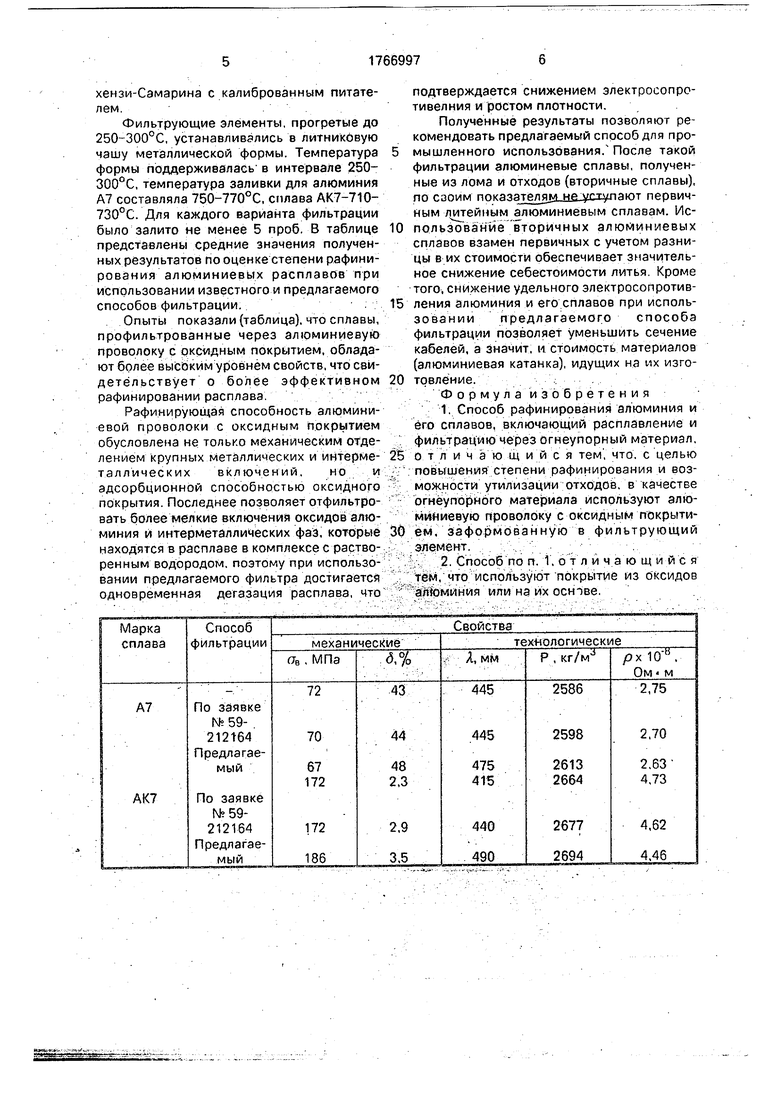

5 параметрами литья Так как основой фильтра остается пластичный материал - алюминий, то изменение его габаритных размеров и размеров ячеек не вызывает трудностей и может быть осуществлено вручную. Рас0 плавленный металл проливается через фильтр при 710-740°С В случае использования предлагаемого фильтрующего материала в элементах литниковых систем литейных форм, например в литниковой ча5 ше, необходимо прогреть его до 250-400°С Для опробования предлагаемого способа в лабораторных условиях были подготовлены фильтрующие элементы (объемом около 40 см из алюминиевой проволоки

0 диаметром 0,8 мм, оксидное покрытие наносилось на установке НМ-Т95, толщина покрытия составляла 0,12-0,2 мм. Качество рафинирования расплава оценивалось по уровню физико-механических и технологи5 ческих свойств технически чистого алюминия марки А7 и сплава АК7, приготавливаемого из лома и отходов производства Для сравнения указанные сплавы фильтровались через фильтр-сетку с

0 размером ячеек 1,2 х 1,2 мм, изготовленную из стальных прутков диаметром 3 мм, на поверхность которых нанесен слой нитрида титана.

Плавка сплавов проводилась в графи5 товом тигле в печи сопротивления, механические свойства и электросопротивление как критерий оценки степени чистоты расплава оценивались на литых стандартных образцах с диаметром рабочей части 12 мм, и идкотекучесть - на U-образной пробе Нехензи-Самарина с калиброванным питателем

Фильтрующие элементы, прогретые до 250-300°С, устанавливались в литниковую чашу металлической формы. Температура формы поддерживалась в интервале 250- 300°С, температура заливки для алюминия А7 составляла 750-770°С, сплава АК7-710- 730°С. Для каждого варианта фильтрации было залито не менее 5 проб. В таблице представлены средние значения полученных результатов по оценке степени рафинирования алюминиевых расплавов при использовании известного и предлагаемого способов фильтрации.

Опыты показали (таблица), что сплавы, профильтрованные через алюминиевую проволоку с оксидным покрытием, обладают более высоким уровнем свойств, что сви- детельствует о более эффективном рафинировании расплава

Рафинирующая способность алюминиевой проволоки с оксидным покрытием обусловлена не только механическим отделением крупных металлических и интерме- таллических включений, но и адсорбционной способностью оксидного покрытия. Последнее позволяет отфильтровать более мелкие включения оксидов алюминия и интерметаллических фаз, которые находятся в расплаве в комплексе с растворенным водородом, поэтому при использовании предлагаемого фильтра достигается одновременная дегазация расплава, что

подтверждается снижением электросопро- тивелния и ростом плотности.

Полученные результаты позволяют рекомендовать предлагаемый способ для промышленного использования/ После такой фильтрации алюминевые сплавы, полученные из лома и отходов (вторичные сплавы),

ПО СЗОИМ ппуача-поло ft утупашт перВИЧным литейным алюминиевым сплавам. Использование Тторичных алюминиевых сплавов взамен первичных с учетом разницы в их стоимости обеспечивает значительное снижение себестоимости литья Кроме того, снижение удельного электросопротивления алюминия и его сплавов при использовании предлагаемого способа фильтрации позволяет уменьшить сечение кабелей, а значит, и. стоимость материалов (алюминиевая катанка), идущих на их изготовление.

Формула изобретения

Авторы

Даты

1992-10-07—Публикация

1990-07-23—Подача