Изобретение относится к рудничному транспорту, а точнее - к конструкции рабочего органа и гидропривода погрузочно- транспортной машины.

Известна погрузочно-транспортная машина, содержащая две шарнирно-сочлененные полурамы, пневмоколесные ведущие мосты, шарнирно соединенные с передней полурамой стрелу с ковшом и установленной в ней рычажной системой поворота ковша и гидросистему, содержащую гидромагистрали, гидроцилиндры поворота ковша и стрелы и гидравлический напорный

механизм подачи ковша, состоящий из гидротолкателей и распределителя. Стрелы на участке между шарнирами рычажной системы поворота ковша и шарнирами крепления гидроцилиндров поворота стрелы разделена на две секции, которые телескопически соединены между собой, а гидросистема снабжена шарнирно соединенными с секциями стрелы дополнительными гидроцилиндрами, поршневые и штоковые полости которых сообщены со сливом посредством обратных и предохранительных клапанов При этом штоковые полости гидротолкатеVI

О

VI

ю VI

лей сообщены со сливом посредством гидрозамков, линии управления которых соединены с поршневыми полостями гидротолкателей, а распределитель напорного механизма выполнен пятиходовым, два его входа сообщены соответственно со штоковыми и поршневыми полостями гидроцилиндров поворота ковша, два других - соответственно со штоковыми и поршневыми полостями дополнительных гидроцилиндров, а пятый - со сливом.

Вследствие такого исполнения рабочий орган и гидропривод машины сложен и металлоемок, Ковш рабочего органа при внедрении в штабель может выворачиваться под действием внешних сил, что приводит к необходимости постоянно корректировать его положение, а следовательно, к непроизводительным потерям времени, утомляемости водителя, снижению производительности и долговечности машины.

Цель изобретения - повышение долговечности машины при одновременном упрощении конструкции и повышении производительности.

Указанная цель достигается тем, что у погрузочно-транспортной машины, включающей две шарнирно-сочлененные полурамы, два пневмоколесных ведущих моста, шарнирно соединенную с передней полурамой неразъемную стрелу с ковшом, гидроцилиндр поворота ковша, шарнирно соединенный с ковшом и передней полурамой, гидроцилиндры поворота стрелы, шарнирно соединенные со стрелой и передней полурамой, тормозную систему, двигательную установку, гидромеханическую трансмиссию, напорный механизм подачи ковша, состоящий из двух гидротолкателей и управляющего золотника, согласно изобретению неподвижные части гидротолкателей за- -креплены на неразъемной стреле, а подвижные части имеют проушины, на которых шарнирно установлен ковш. При этом у управляющего золотника механизма подачи ковша один вход соединен с напорной магистралью гидросистемы машины, другой вход - со сливной магистралью гидросистемы, третий вход - с напорной магистралью управления механизмом включения тормозной системы, а два выхода угТра§л яющего золотника механизма подачи соединены соответственно с поршневой и штоковой полостями гидротолкателей, два других выхода - соответственно с поршневой и штоковой полостями гидроцилиндра поворота ковша и один выход - со сливной магистралью, а штоковые полости гидротолкателей дополнительно связаны с поршневой полостью гидроцилиндра поворота ковша посредством обратного клапана.

Это упрощает конструкцию рабочего органа и гидропривода машины: стрела стала цельной, нет необходимости в гидроцилиндрах, соединявших секции стрелы, и гидрозамках на гидротолкателях.

Упрощается конструкция управляющего золотника напорного механизма: две позиции вместо трех, нет необходимости в фиксации позиции и для возврата его в нейтраль достаточно опустить рукоятку, меньшее число связей.

Повышается производительность машины за счет уменьшения непроизводительных потерь времени и снижения утомляемости водителя.

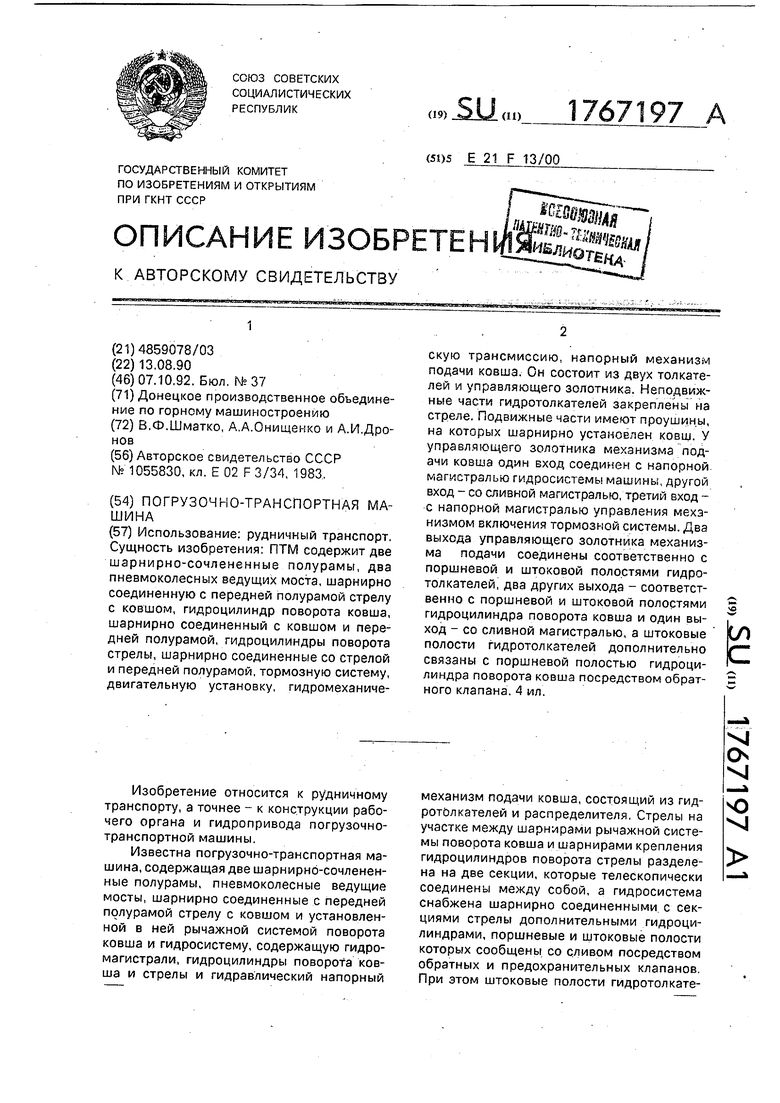

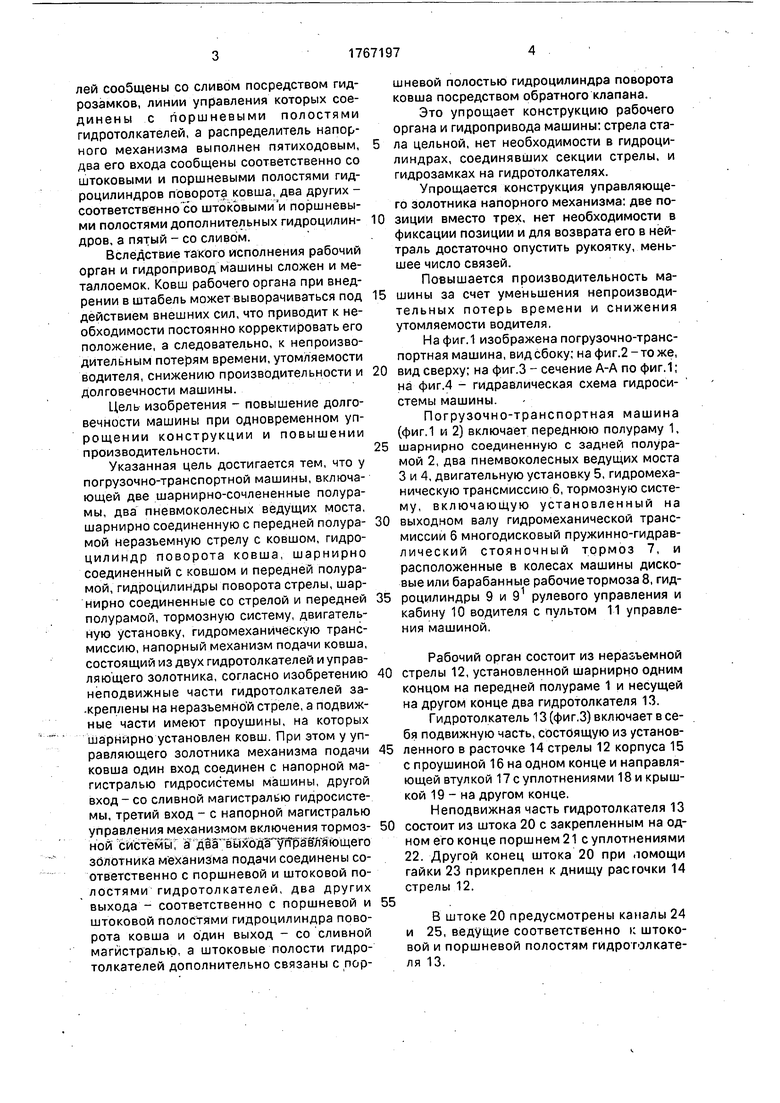

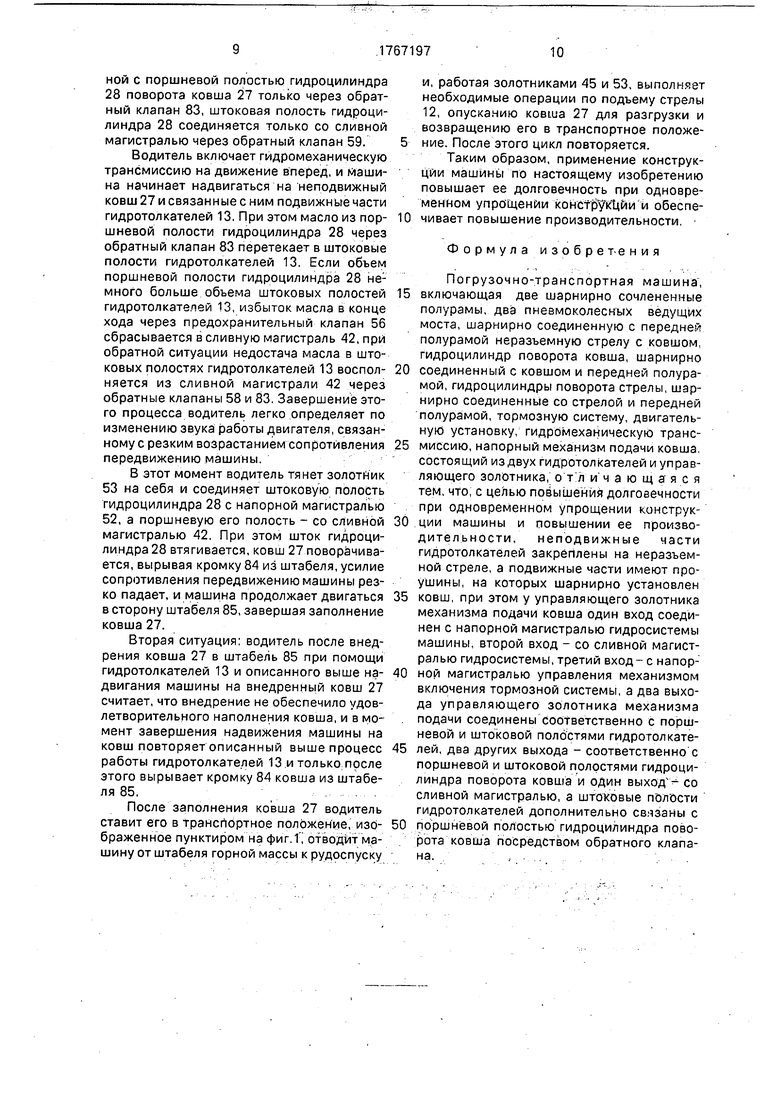

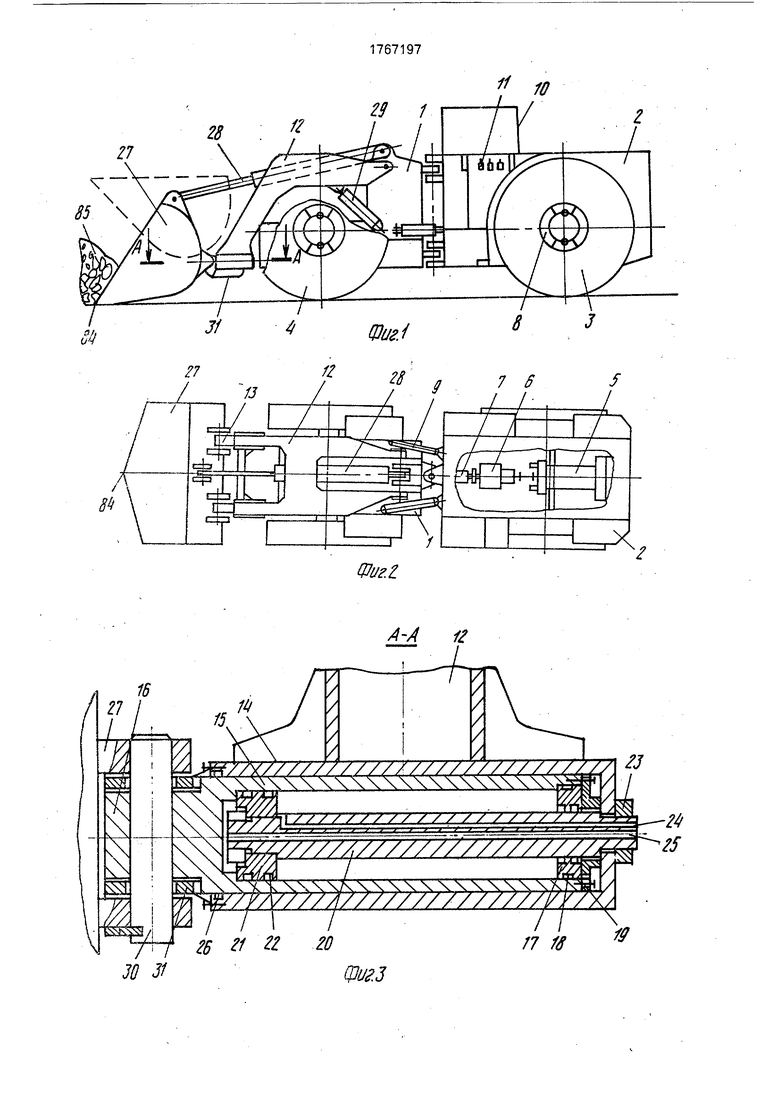

На фиг.1 изображена погрузочно-транс- портная машина, вид сбоку; нафиг.2-тоже,

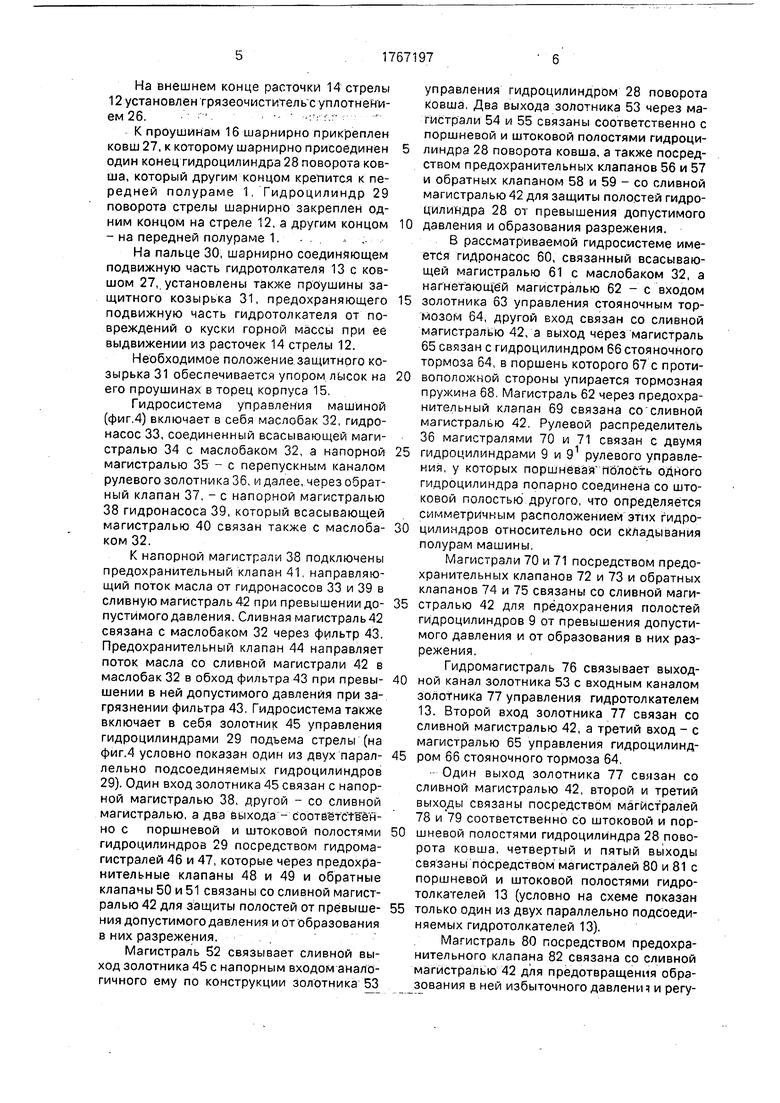

вид сверху; на фиг.З - сечение А-А по фиг.1; на фиг.4 - гидравлическая схема гидросистемы машины.

Погрузочно-транспортная машина (фиг.1 и 2) включает переднюю полураму 1,

шарнирно соединенную с задней полурамой 2, два пнемвоколесных ведущих моста 3 и 4, двигательную установку 5, гидромеханическую трансмиссию 6, тормозную систему, включающую установленный на

выходном валу гидромеханической трансмиссии 6 многодисковый пружинно-гидравлический стояночный тормоз 7, и расположенные в колесах машины дисковые или барабанные рабочие тормоза 8, гидроцилиндры 9 и 91 рулевого управления и кабину 10 водителя с пультом 11 управления машиной.

Рабочий орган состоит из неразъемной

стрелы 12, установленной шарнирно одним концом на передней полураме 1 и несущей на другом конце два гидротолкателя 13.

Гидротолкатель 13 (фиг.З) включает в себя подвижную часть, состоящую из установленного в расточке 14 стрелы 12 корпуса 15 с проушиной 16 на одном конце и направляющей втулкой 17 с уплотнениями 18 и крышкой 19 - на другом конце.

Неподвижная часть гидротолкателя 13

состоит из штока 20 с закрепленным на одном его конце поршнем 21 с уплотнениями 22. Другой конец штока 20 при помощи гайки 23 прикреплен к днищу расгочки 14 стрелы 12.

В штоке 20 предусмотрены каналы 24 и 25, ведущие соответственно к штоковой и поршневой полостям гидротолкателя 13.

На внешнем конце расточки 14 стрелы 12 установлен грязеочиститель с уплотнением 26.

К проушинам 16 шарнирно прикреплен ковш 27, к которому шарнирно присоединен один конец гидроцилиндра 28 поворота ковша, который другим концом крепится к передней полураме 1. Гидроцилиндр 29 поворота стрелы шарнирно закреплен одним концом на стреле 12, а другим концом - на передней полураме 1. - ,

На пальце 30, шарнирно соединяющем подвижную часть гидротолкателя 13 с ковшом 27, установлены также проушины защитного козырька 31, предохраняющего подвижную часть гидротолкателя от повреждений о куски горной массы при ее выдвижении из расточек 14 стрелы 12.

Необходимое положение защитного козырька 31 обеспечивается упором лысок на его проушинах в торец корпуса 15.

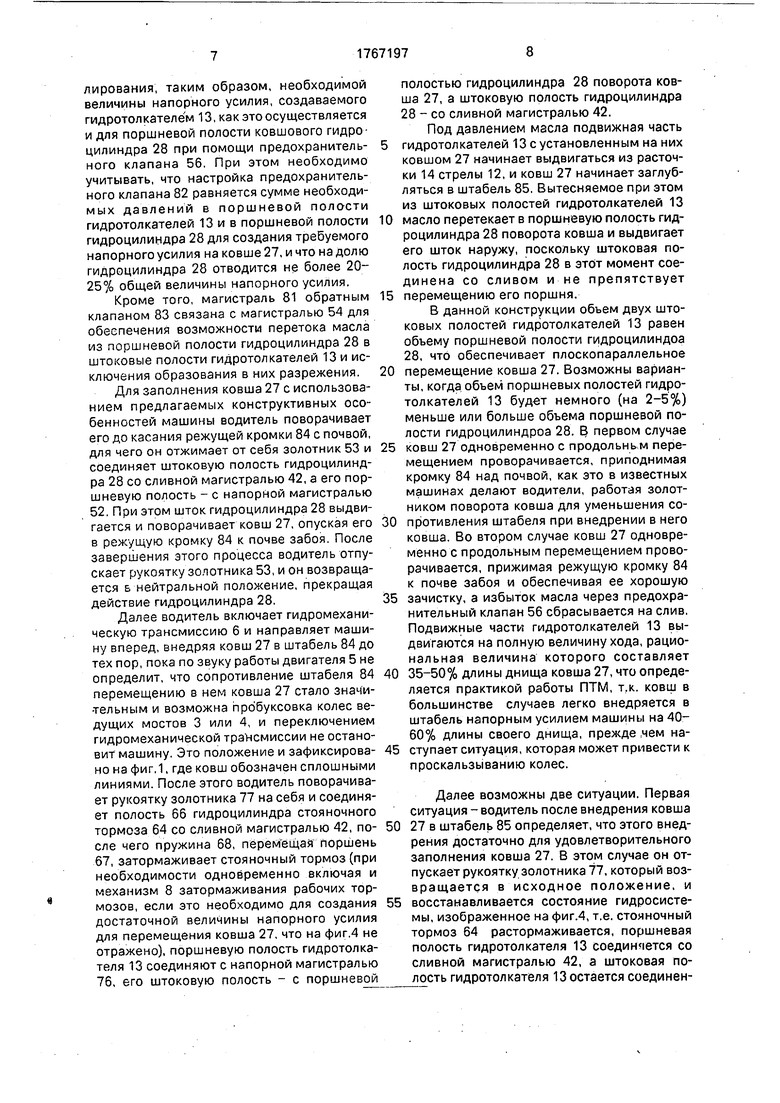

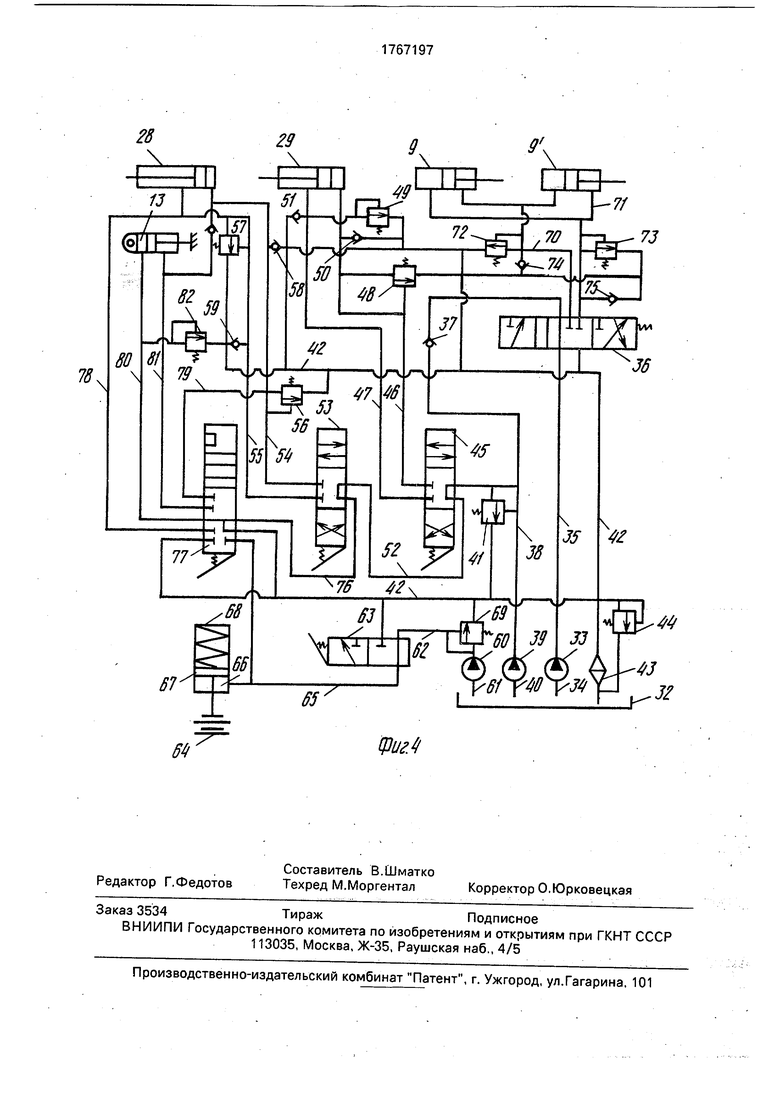

Гидросистема управления машиной (фиг.4) включает в себя маслобак 32, гидронасос 33, соединенный всасывающей магистралью 34 с маслобаком 32, а напорной магистралью 35 - с перепускным каналом рулевого золотника 36. и далее, через обратный клапан 37, - с напорной магистралью 38 гидронасоса 39, который всасывающей магистралью 40 связан также с маслобаком 32.

К напорной магистрали 38 подключены предохранительный клапан 41 направляющий поток масла от гидронасосов 33 и 39 в сливную магистраль 42 при превышении допустимого давления. Сливная магистраль42 связана с маслобаком 32 через фильтр 43. Предохранительный клапан 44 направляет поток масла со сливной магистрали 42 в маслобак 32 в обход фильтра 43 при превышении в ней допустимого давления при загрязнении фильтра 43. Гидросистема также включает в себя золотник 45 управления гидроцилиндрами 29 подъема стрелы (на фиг.4 условно показан один из двух параллельно подсоединяемых гидроцилиндров 29). Один вход золотника 45 связан с напорной магистралью 38, другой - со сливной магистралью, а два выхода - соответственно с поршневой и штоковой полостями гидроцилиндров 29 посредством гидромагистралей 46 и 47, которые через предохранительные клапаны 48 и 49 и обратные клапаны 50 и 51 связаны со сливной магистралью 42 для защиты полостей от превышения допустимого давления и от образования в них разрежения.

Магистраль 52 связывает сливной выход золотника 45 с напорным входом аналогичного ему по конструкции золотника 53

управления гидроцилиндром 28 поворота ковша. Два выхода золотника 53 через магистрали 54 и 55 связаны соответственно с поршневой и штоковой полостями гидроцилиндра 28 поворота ковша, а также посредством предохранительных клапанов 56 и 57 и обратных клапаном 58 и 59 - со сливной магистралью 42 для защиты полостей гидроцилиндра 28 от превышения допустимого

0 давления и образования разрежения.

В рассматриваемой гидросистеме имеется гидронасос 60, связанный всасывающей магистралью 61 с маслобаком 32, а нагнетающей магистралью 62 - с входом

5 золотника 63 управления стояночным тормозом 64, другой вход связан со сливной магистралью 42, а выход через магистраль 65 связан с гидроцилиндром 66 стояночного тормоза 64, в поршень которого 67 с проти0 воположьой стороны упирается тормозная пружина 68 Магистраль 62 через предохранительный клапан 69 связана со сливной магистралью 42. Рулевой распределитель 36 магистралями 70 и 71 связан с двумя

5 гидроцилиндрами 9 и 91 рулевого управления, у которых поршневая полость одного гидроцилиндра попарно соединена со штоковой полостью другого, что определяется симметричным расположением этих гидро0 цилиндров относительно оси складывания полурам машины.

Магистрали 70 и 71 посредством предохранительных клапанов 72 и 73 и обратных клапанов 74 и 75 связаны со сливной маги5 стралью 42 для предохранения полостей гидроцилиндров 9 от превышения допустимого давления и от образования в них разрежения.

Гидромагистраль 76 связывает выход0 ной канал золотника 53 с входным каналом золотника 77 управления гидротолкателем 13. Второй вход золотника 77 связан со сливной магистралью 42, а третий вход - с магистралью 65 управления гидроцилинд5 ром 66 стояночного тормоза 64.

Один выход золотника 77 связан со сливной магистралью 42, второй и третий выходы связаны посредством магистралей 78 и 79 соответственно со штоковой и пор0 шневой полостями гидроцилиндра 28 поворота ковша, четвертый и пятый выходы связаны посредством магистралей 80 и 81 с поршневой и штоковой полостями гидротолкателей 13 (условно на схеме показан

5 только один из двух параллельно подсоединяемых гидротолкателей 13).

Магистраль 80 посредством предохранительного клапана 82 связана со сливной магистралью 42 для предотвращения образования в ней избыточного давлени ч и регулирования, таким образом, необходимой величины напорного усилия, создаваемого гидротолкателем 13, как это осуществляется и для поршневой полости ковшового гидро цилиндра 28 при помощи предохранительного клапана 56. При этом необходимо учитывать, что настройка предохранительного клапана 82 равняется сумме необходи- мых давлений в поршневой полости гидротолкателей 13 и в поршневой полости гидроцилиндра 28 для создания требуемого напорного усилия на ковше 27, и что на долю гидроцилиндра 28 отводится не более 20- 25% общей величины напорного усилия.

Кроме того, магистраль 81 обратным клапаном 83 связана с магистралью 54 для обеспечения возможности перетока масла из поршневой полости гидроцилиндра 28 в штоковые полости гидротолкателей 13 и исключения образования в них разрежения.

Для заполнения ковша 27 с использованием предлагаемых конструктивных особенностей машины водитель поворачивает его до касания режущей кромки 84 с почвой, для чего он отжимает от себя золотник 53 и соединяет штоковую полость гидроцилиндра 28 со сливной магистралью 42, а его поршневую полость - с напорной магистралью 52. При этом шток гидроцилиндра 28 выдвигается и поворачивает ковш 27, опуская его в реж/щую кромку 84 к почве забоя После завершения этого процесса водитель отпускает рукоятку зототника 53, и он возвращается Б нейтральной положение, прекращая действие гидроцилиндра 28.

Далее водитель включает гидромеханическую трансмиссию 6 и направляет машину вперед, внедряя ковш 27 в штабель 84 до тех пор, пока по звуку работы двигателя 5 не определит, что сопротивление штабеля 84 перемещению в нем ковша 27 стало значительным и возможна пробуксовка колес ведущих мостов 3 или 4, и переключением гидромеханической трахсмиссии не остановит машину. Это положение и зафиксировано на фиг,1, где ковш обозначен сплошными линиями. После этого водитель поворачивает рукоятку золотника 77 на себя и соединяет полость 66 гидроцилиндра стояночного тормоза 64 со сливной магистралью 42, после чего пружина 68, перемещая поршень 67, затормаживает стояночный тормоз (при необходимости одновременно включая и механизм 8 затормаживания рабочих тормозов, если это необходимо для создания достаточной величины напорного усилия для перемещения ковша 27, что на фиг.4 не отражено), поршневую полость гидротолкателя 13 соединяют с напорной магистралью 76, его штоковую полость - с поршневой

полостью гидроцилиндра 28 поворота ковша 27, а штоковую полость гидроцилиндра 28 - со сливной магистралью 42.

Под давлением масла подвижная часть

гидротолкателей 13с установленным на них ковшом 27 начинает выдвигаться из расточки 14 стрелы 12, и ковш 27 начинает заглубляться в штабель 85, Вытесняемое при этом из штоковых полостей гидротолкателей 13

масло перетекает в поршневую полость гидроцилиндра 28 поворота ковша и выдвигает его шток наружу, поскольку штоковая полость гидроцилиндра 28 в этот момент соединена со сливом и не препятствует

перемещению его поршня.

В данной конструкции объем двух штоковых полостей гидротолкателей 13 равен объему поршневой полости гидроцилиндоа 28, что обеспечивает плоскопараллельное

перемещение ковша 27. Возможны варианты, когда объем поршневых полостей гидротолкателей 13 будет немного (на 2-5%) меньше или больше объема поршневой полости гидроцилиндроа 28. В первом случае

ковш 27 одновременно с продольнь м перемещением проворачивается, приподнимая кромку 84 над почвой, как это в известных машинах делают водители, работая золотником поворота ковша для уменьшения сопротивления штабеля при внедрении в него ковша. Во втором случае ковш 27 одновременно с продольным перемещением проворачивается, прижимая режущую кромку 84 к почве забоя и обеспечивая ее хорошую

зачистку, а избыток масла через предохранительный клапан 56 сбрасывается на слив. Подвижные части гидротолкателей 13 выдвигаются на полную величину хода, рациональная величина которого составляет

35-50% длины днища ковша 27, что определяется практикой работы ПТМ, т.к. ковш в большинстве случаев легко внедряется в штабель напорным усилием машины на 40- 60% длины своего днища, прежде чем наступает ситуация, которая может привести к проскальзыванию колес.

Далее возможны две ситуации. Первая ситуация - водитель после внедрения ковша

27 в штабель 85 определяет, что этого внедрения достаточно для удовлетворительного заполнения ковша 27. В этом случае он отпускает рукоятку золотника 77, который воз- вращается в исходное положение, и

восстанавливается состояние гидросистемы, изображенное на фиг.4, т.е. стояночный тормоз 64 растормаживается, поршневая полость гидротолкателя 13 соединяется со сливной магистралью 42, а штоковая по- лость гидротолкателя 13 остается соединенной с поршневой полостью гидроцилиндра 28 поворота ковша 27 только через обратный клапан 83, штоковая полость гидроцилиндра 28 соединяется только со сливной магистралью через обратный клапан 59.

Водитель включает гидромеханическую трансмиссию на движение вперед, и машина начинает надвигаться на неподвижный ковш 27 и связанные с ним подвижные части гидротолкателей 13, При этом масло из поршневой полости гидроцилиндра 28 через обратный клапан 83 перетекает в штоковые полости гидротолкателей 13. Если объем поршневой полости гидроцилиндра 28 немного больше объема штоковых полостей гидротолкателей 13, избыток масла в конце хода через предохранительный клапан 56 сбрасывается в сливную магистраль 42, при обратной ситуации недостача масла в штоковых полостях гидротолкателей 13 восполняется из сливной магистрали 42 через обратные клапаны 58 и 83. Завершение этого процесса водитель легко определяет по изменению звука работы двигателя, связанному с резким возрастанием сопротивления передвижению машины.

В этот момент водитель тянет золотник 53 на себя и соединяет штоковую полость гидроцилиндра 28 с напорной магистралью 52, а поршневую его полость - со сливной магистралью 42. При этом шток гидроцилиндра 28 втягивается, ковш 27 поворачивается, вырывая кромку 84 из штабеля, усилие сопротивления передвижению машины резко падает, и машина продолжает двигаться в сторону штабеля 85, завершая заполнение ковша 27.

Вторая ситуация: водитель после внедрения ковша 27 в штабель 85 при помощи гидротолкателей 13 и описанного выше надвигания машины на внедренный ковш 27 считает, что внедрение не обеспечило удовлетворительного наполнения ковша, и в момент завершения надвижения машины на ковш повторяет описанный выше процесс работы гидротолкателей 13 и только после этого вырывает кромку 84 ковша из штабеля 85,

После заполнения ковша 27 водитель ставит его в транспортное положение, изображенное пунктиром на фиг.1, отводит машину от штабеля горной массы к рудоспуску

и, работая золотниками 45 и 53, выполняет необходимые операции по подъему стрелы 12, опусканию ковша 27 для разгрузки и возвращению его в транспортное положение. После этого цикл повторяется.

Таким образом, применение конструкции машины по настоящему изобретению повышает ее долговечность при одновременном упрощении конструкции и обеспечивает повышение производительности

Формула изобретения

Погрузочно-транспортная машина,

включающая две шарнирно сочлененные полурамы, два пневмоколесных ведущих моста, шарнирно соединенную с передней полурамой неразъемную стрелу с ковшом гидроцилиндр поворота ковша, шарнирно

соединенный с ковшом и передней полурамой, гидроцилиндры поворота стрелы, шарнирно соединенные со стрелой и передней полурамой, тормозную систему, двигательную установку, гидромеханическую трансмиссию, напорный механизм подачи ковша состоящий из двух гидротолкателей и управляющего золотника, отличающаяся тем, что, с целью повышения долговечности при одновременном упрощении конструкции машины и повышении ее производительности, неподвижные части гидротолкателей закреплены на неразъемной стреле, а подвижные части имеют проушины, на которых шарнирно установлен

ковш, при этом у управляющего золотника механизма подачи ковша один вход соединен с напорной магистралью гидросистемы машины, второй вход - со сливной магистралью гидросистемы, третий вход- с напорной магистралью управления механизмом включения тормозной системы, а два выхода управляющего золотника механизма подачи соединены соответственно с поршневой и штоковой полостями гидроголкателей, два других выхода - соответственно с поршневой и штоковой полостями гидроцилиндра поворота ковша и один выход - со сливной магистралью, а штоковые полости гидротолкателей дополнительно связаны с

поршневой полостью гидроцилиндра поворота ковша посредством обратного клапана.

28

27

Фиг.Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| Погрузочно-транспортная машина | 1982 |

|

SU1055830A1 |

| Погрузочно-транспортная машина | 1984 |

|

SU1208152A1 |

| Гидравлическая система управления погрузочно-транспортной машиной | 1982 |

|

SU1068318A1 |

| Гидравлическая система поворота транспортного средства с шарнирно-сочлененной рамой | 1982 |

|

SU1031833A2 |

| МНОГОСЕКЦИОННЫЙ ГИДРОПРИВОД КРАНОМАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2007 |

|

RU2352518C1 |

| Устройство для управления ковшом погрузчика | 1977 |

|

SU691391A1 |

| Гидравлический привод погрузочно-транспортной машины | 1979 |

|

SU896268A1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД, ПРЕИМУЩЕСТВЕННО МОБИЛЬНОЙ АНТЕННОЙ УСТАНОВКИ С ПОДЪЕМНОЙ МАЧТОЙ | 2010 |

|

RU2449942C1 |

| Гидропривод погрузчика | 1979 |

|

SU960397A1 |

| Гидропривод управления рабочим оборудованием гидравлического экскаватора | 1988 |

|

SU1546574A1 |

Использование: рудничный транспорт. Сущность изобретения: ПТМ содержит две шарнирно-сочлененные полурамы, два пневмоколесных ведущих моста, шарнирно соединенную с передней полурамой стрелу с ковшом, гидроцилиндр поворота ковша, шарнирно соединенный с ковшом и передней полурамой, гидроцилиндры поворота стрелы, шарнирно соединенные со стрелой и передней полурамой, тормозную систему, двигательную установку, гидромеханическую трансмиссию, напорный механизм подачи ковша. Он состоит из двух толкателей и управляющего золотника. Неподвижные части гидротолкателей закреплены на стреле. Подвижные части имеют проушины, на которых шарнирно установлен ковш. У управляющего золотника механизма подачи ковша один вход соединен с напорной магистралью гидросистемы машины, другой вход - со сливной магистралью, третий вход - с напорной магистралью управления механизмом включения тормозной системы. Два выхода управляющего золотника механизма подачи соединены соответственно с поршневой и штоковой полостями гидротолкателей, два других выхода - соответственно с поршневой и штоковой полостями гидроцилиндра поворота ковша и один выход - со сливной магистралью, а штоковые полости гидротолкзтелей дополнительно связаны с поршневой полостью гидроцилиндра поворота ковша посредством обратного клапана. 4 ил.

27

16

7/У///////////////////////

s&

v

X 4 X XXXXXX A

///////ss / / / / / / / / / / / /

////t////////////////

.

sa

/ / I /

# 21 22 20

M J/№J

A-A 1

L

//

19

28 V

29

78

6765

и

9

49

И

73

48

я

46

И

J/

фие.4

| Погрузочно-транспортная машина | 1982 |

|

SU1055830A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-10-07—Публикация

1990-08-13—Подача