Изобретение относится к устройствам для смешивания сыпучих материалов с небольшим количеством жидкости в гравита- ционных смесителях и может быть использовано в комбикормовой промышленности, в химической промышленности, в производстве строительных материалов и в других отраслях, где требуется получение смеси сыпучих и жидких сред.

Известны устройства для гравитационного смешивания сыпучих материалов и жидкостей, в которых жидкая фаза подается в корпус через тангенциальный патрубок и стекает, образуя вихревую пленку в выпускном патрубке, а сыпучий материал вводится внутрь смесителя либо непосредственно на

свободную поверхность вихревой пленки, либо в виде кольцевой завесы, формируемой направляющими устройствами. Взаимодействие слоев сыпучего материала и жидкостной пленки приводит к образованию смеси.

Однако, при производстве комбикормов, где поток сыпучего материала составляет 100 - 240 м3/ч (50 - 120 т/ч), а ввод жидкости осуществляется, как правило, в размере 1 - 5%, такой способ ввода жидкой фазы приведет к тому, что тонкая пленка жидкости будет взаимодействовать лишь с n0rnou, . , слоем мощного потока сыпучего материала практически не проникая в основную его массу. Кроме того, как констXI

о со

hO СП XI

рукция смесителя не предотвращает налипания материала на стенки корпуса. Все это делает применение устройств такого типа в комбикормовой промышленности неэффективным и недостаточно надежным.

Известны также устройства для перемещения сыпучих и жидких сред, содержащие вертикальный корпус с патрубками ввода и вывода, в Которых сыпучий материал движется под действием гравитационных сил по размещенным внутри корпуса наклонным полкам или по наклонным кольцевым поверхностям с окнами, расположенными по спирали, При этом, жидкая фаза подается через форсунки, размещенные над полками или кольцевыми поверхностями, а смешение сыпучей и жидкой сред активизируется при помощи сжатого воздуха, подаваемого в аэроднища наклонных полок или в камеры из упругого материала, размещенные на кольцевых перегородках.

Однако, известные устройства также предназначены для смешения с жидкостью тонких слоев сыпучего материала. При использовании устройства такого типа в крупнотоннажном производстве, например, в производстве комбикормов, при производительности 50 - 120 т/ч (100 - 240 м3/ч) необходимо либо резко увеличить расход сжатого воздуха, чтобы перевести взвешенное состояние большие массы сыпучего материала, либо для достижения тонкослойного движения материала создавать смесительные аппараты огромных размеров. Все это делает неэффективным использование данных устройство в технологических линиях крупнотоннажного производства.

Кроме того, в конструкциях рассмотренных выше устройств также не предусматривается защита от налипания материала на рабочие поверхности смесителей и от забивания сыпучим материалов форсунок ввода жидкости.

Из известных технических решений наиболее близким к заявляемому изобретению является выбранное в качестве прототипа устройство для введения жидких компонентов в порошкообразные и зернистые вещества, включающее вертикальный корпус, патрубок ввода сыпучего материала, расположенный под ним распределитель сыпучего материала, размещенные в/или на корпусе форсунки ввода жидкого материала и патрубок вывода готовой смеси. В настоящем устройстве сыпучий материал, проходя через распределительное устройство, свободно истекает вниз в виде полого цилиндрического потока, в который вводится жидкий компонент с помощью

форсунок, расположенных внутри и снаружи полого потока сыпучего материала. Устройство предназначено, в числе прочих, и для производства комбикормов.

Однако, в известном техническом устройстве недостаточно учтен тот факт, что под воздействием мощного потока (100 - 240 м3/ч) мелкодисперсного (d 1,0 мм) материала с насыпной плотностью у 0,41 0,56 т/м (комбикорм), движущегося с большей скоростью (v 10 м/с), впрыскиваемая форсунками жидкая среда будет отбрасываться на стенки корпуса с последующим налипанием на нее сыпучего материала. Это

приведет к необходимости частой остановки технологического процесса для очистки оборудования, что снижает эффективность его использования в технологических линиях производства комбикормов,

Кроме того, будут забиваться сыпучим

материалом и сами форсунки ввода жидкости, не имеющие защиты. Это не только снижает эксплуатационную надежность оборудования, но и приводит к нарушению

рецептуры получаемой смеси.

Целью настоящего изобретения является повышение эффективности смешивания и эксплуатационной надежности устройства для гравитационного смешивания сыпучих

и жидких сред.

Поставленная цель достигается тем, что в устройстве для гравитационного смешивания сыпучих и жидких сред, содержащем вертикальный корпус, патрубок ввода сыпучего материала, расположенный под ним распределитель сыпучего материала, размещенные в/или на корпусе форсунки ввода жидкого материала, патрубок вывода готовой продукции, согласно изобретению,

над распределителем установлен направляющий элемент в виде обратного усеченного конуса, а распределитель снабжен коакси- ально установленным дополнительным распределяющим элементом, выполненным в

виде двух полых усеченных конусов, совмещенных большими основаниями, при этом высота нижнего полого усеченного конуса составляет не более 1/3 высоты верхнего конуса.

Взаимодействие направителя и распределителя с дополнительным распределяющим элементом обеспечивает выделение из общего мощного потока сыпучего материала тонкого кольцевого слоя, который направляется на стенки корпуса смесительного устройства и движется вдоль стенок вниз к патрубку вывода готовой смеси, абсорбируя на своем пути жидкий компонент, отбрасываемый к стенкам корпуса

основным потоком сыпучего материала. Это предотвращает попадание жидкости на стенки корпуса и последующее налипание на них сыпучего материала, что, в свою очередь, снижает необходимость частой очистки аппарата.

Одновременно, конструкция дополнительного распределяющего элемента, выполненного в виде двух полых усеченных конусов, совмещенных большими основаниями обеспечивает формирование основного кольцевого потока сыпучего материала, ориентированного таким образом, чтобы сконцентрировать его в центральной части аппарата для эффективного орошения жидкостью из форсунки, расположенной в центре под распределителем.

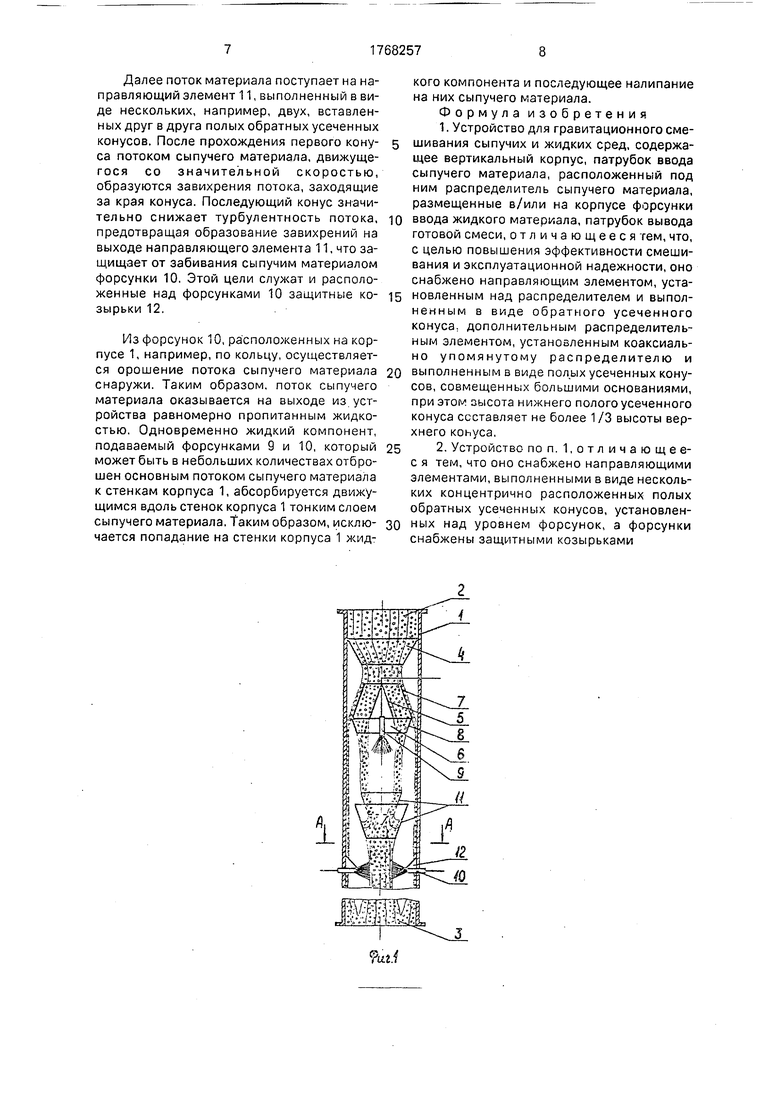

Кроме того, для предотвращения возможности забивания расположенных на корпусе форсунок ввода жидкости сыпучим материалом, форсунки установлены под направляющими элементами, выполненными в виде нескольких концентрично расположенных полых обратных усеченных конусов, и снабжены защитными козырьками. Наличие нескольких конусов позволяет снизить турбулизацию потока сыпучего материала на выходе из направляющего элемента. Одновременно, защитные козырьки предохраняют форсунки от воздействия тонкого кольцевого слоя сыпучего материала, движущегося вдоль стенок корпуса.

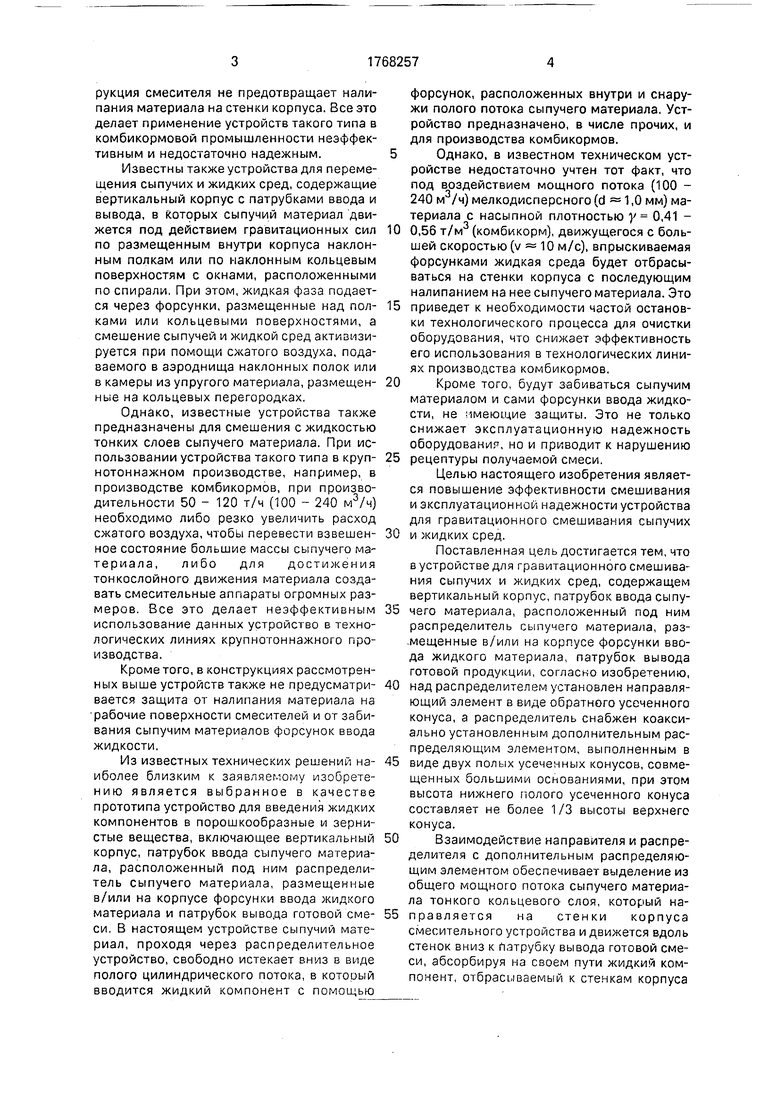

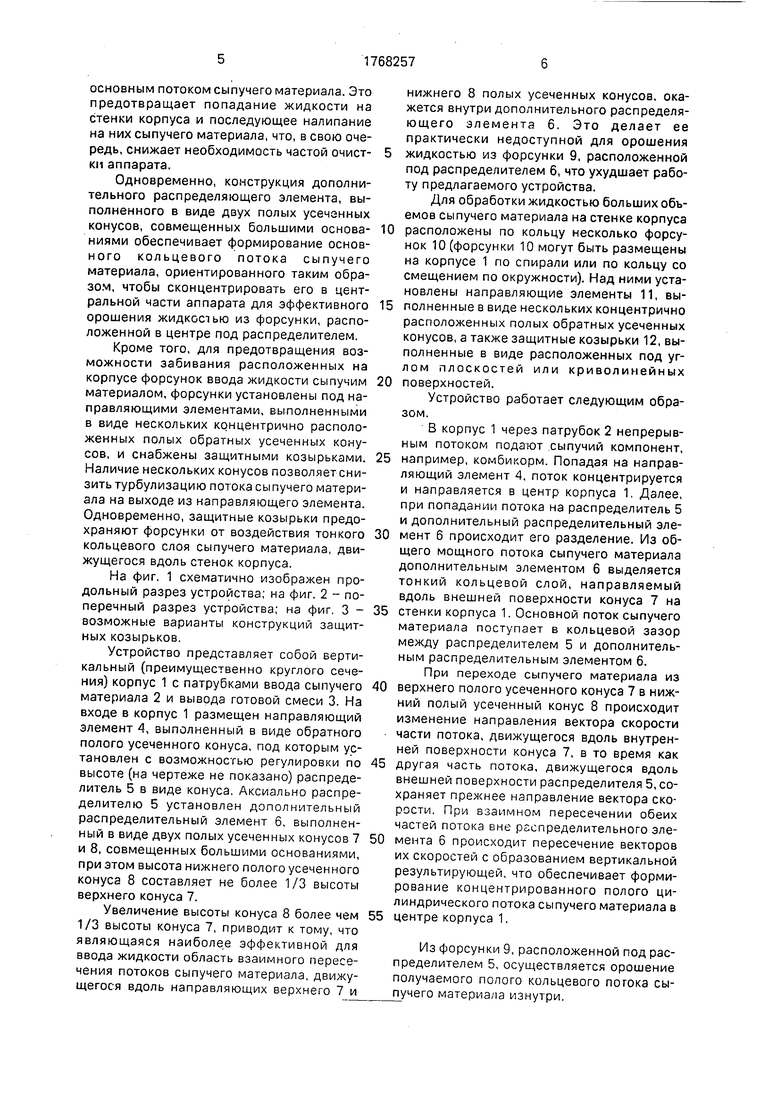

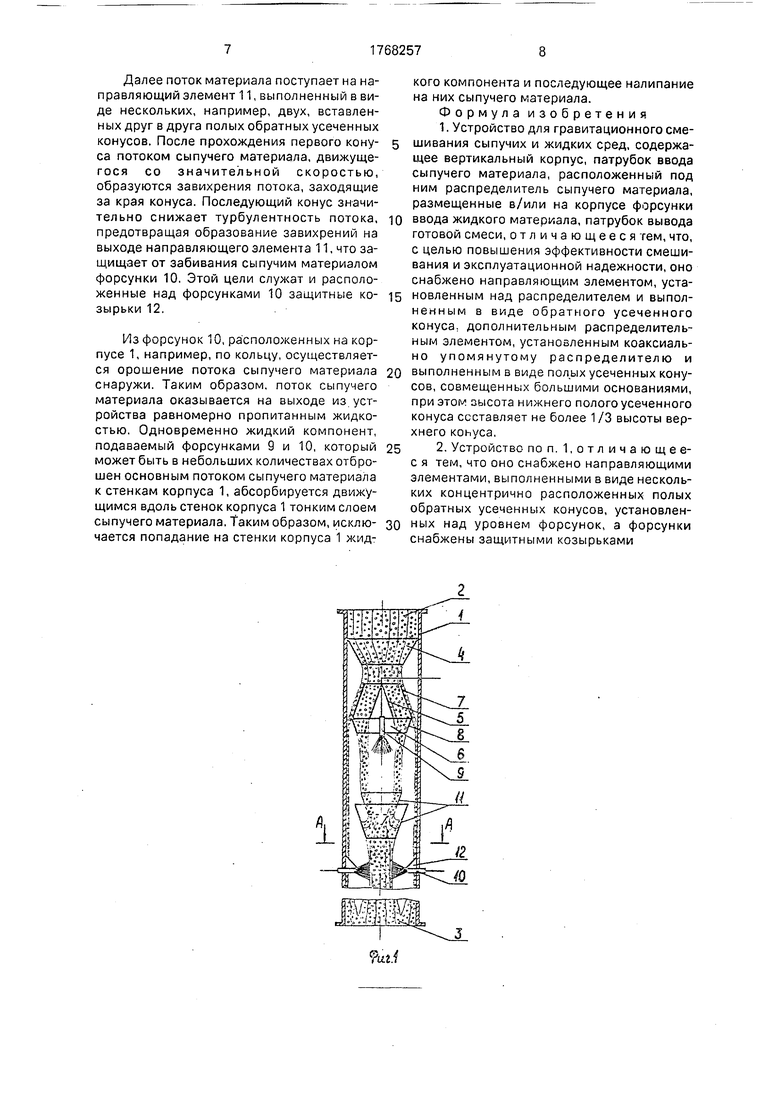

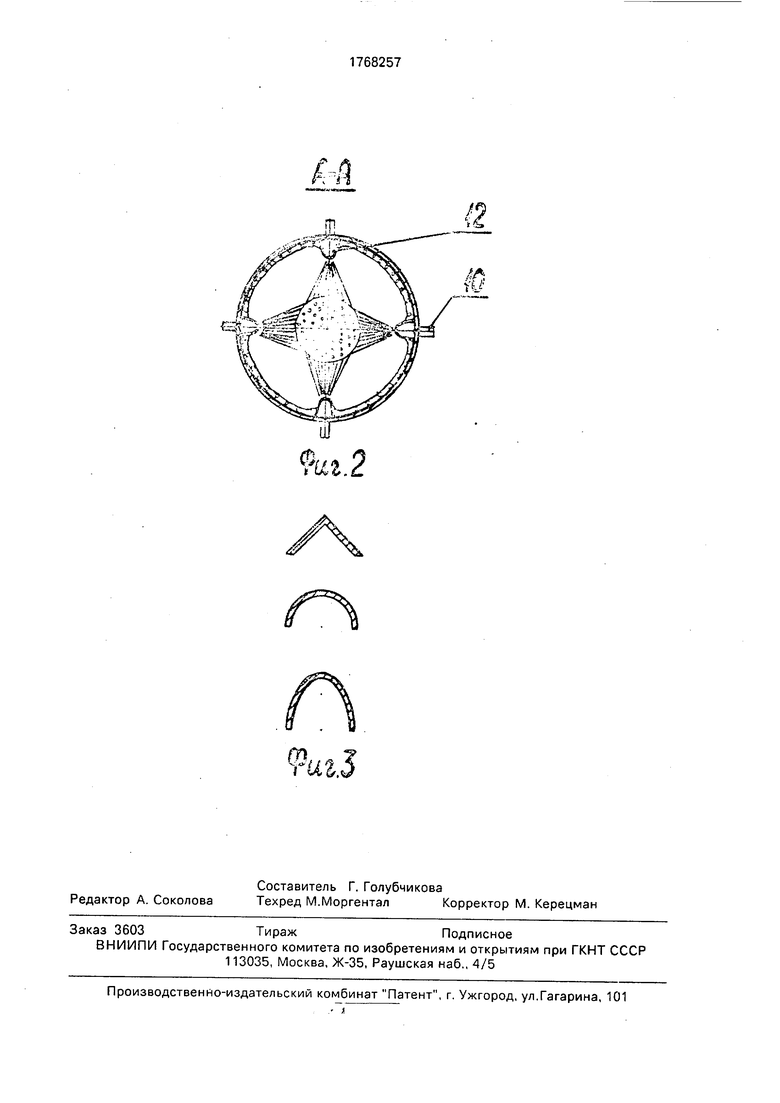

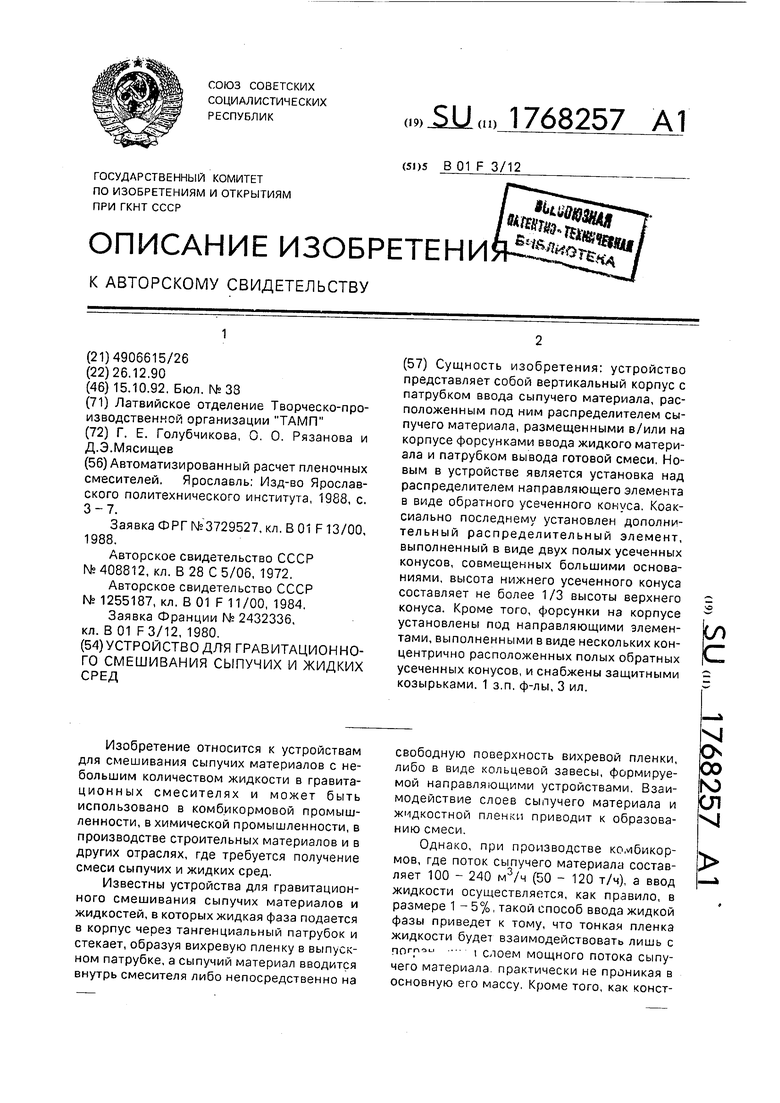

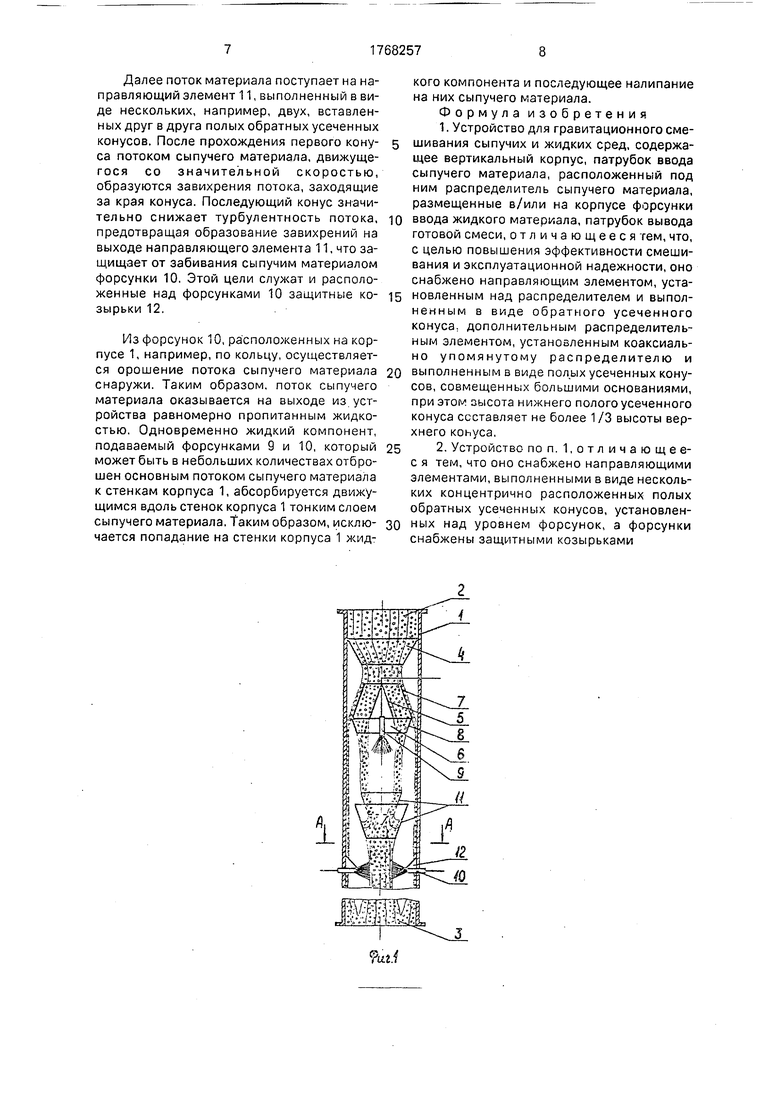

На фиг. 1 схематично изображен продольный разрез устройства; на фиг. 2 - поперечный разрез устройства; на фиг, 3 - возможные варианты конструкций защитных козырьков.

Устройство представляет собой вертикальный (преимущественно круглого сечения) корпус 1 с патрубками ввода сыпучего материала 2 и вывода готовой смеси 3. На входе в корпус 1 размещен направляющий элемент 4, выполненный в виде обратного полого усеченного конуса, под которым установлен с возможностью регулировки по высоте (на чертеже не показано) распределитель 5 в виде конуса. Аксиально распределителю 5 установлен дополнительный распределительный элемент 6, выполненный в виде двух полых усеченных конусов 7 и 8, совмещенных большими основаниями, при этом высота нижнего полого усеченного конуса 8 составляет не более 1/3 высоты верхнего конуса 7.

Увеличение высоты конуса 8 более чем 1/3 высоты конуса 7, приводит к тому, что являющаяся наиболее эффективной для ввода жидкости область взаимного пересечения потоков сыпучего материала, движущегося вдоль направляющих верхнего 7 и

нижнего 8 полых усеченных конусов, окажется внутри дополнительного распределяющего элемента 6. Это делает ее практически недоступной для орошения

жидкостью из форсунки 9, расположенной под распределителем 6, что ухудшает работу предлагаемого устройства.

Для обработки жидкостью больших объемов сыпучего материала на стенке корпуса

расположены по кольцу несколько форсунок 10 (форсунки 10 могут быть размещены на корпусе 1 по спирали или по кольцу со смещением по окружности). Над ними установлены направляющие элементы 11, выполненные в виде нескольких концентрично расположенных полых обратных усеченных конусов, а также защитные козырьки 12, выполненные в виде расположенных под углом плоскостей или криволинейных

поверхностей.

Устройство работает следующим образом.

В корпус 1 через патрубок 2 непрерывным потоком подают сыпучий компонент,

например, комбикорм. Попадая на направляющий элемент 4, поток концентрируется и направляется в центр корпуса 1, Далее, при попадании потока на распределитель 5 и дополнительный распределительный элемент 6 происходит его разделение. Из общего мощного потока сыпучего материала дополнительным элементом 6 выделяется тонкий кольцевой слой, направляемый вдоль внешней поверхности конуса 7 на

стенки корпуса 1. Основной поток сыпучего материала поступает в кольцевой зазор между распределителем 5 и дополнительным распределительным элементом 6.

При переходе сыпучего материала из

верхнего полого усеченного конуса 7 в нижний полый усеченный конус 8 происходит изменение направления вектора скорости части потока, движущегося вдоль внутренней поверхности конуса 7, в то время как

другая часть потока, движущегося вдоль внешней поверхности распределителя 5, сохраняет прежнее направление вектора скорости. При взаимном пересечении обеих частей потока вне распределительного элемента 6 происходит пересечение векторов их скоростей с образованием вертикальной результирующей, что обеспечивает формирование концентрированного полого цилиндрического потока сыпучего материала в

центре корпуса 1.

Из форсунки 9, расположенной под распределителем 5, осуществляется орошение получаемого полого кольцевого потока сы- пучего материала изнутри.

Далее поток материала поступает на направляющий элемент 11,выполненный в виде нескольких, например, двух, вставленных друг в друга полых обратных усеченных конусов. После прохождения первого кону- са потоком сыпучего материала, движущегося со значительной скоростью, образуются завихрения потока, заходящие за края конуса. Последующий конус значительно снижает турбулентность потока, предотвращая образование завихрений на выходе направляющего элемента 11, что защищает от забивания сыпучим материалом форсунки 10. Этой цели служат и расположенные над форсунками 10 защитные ко- зырьки 12.

Из форсунок 10, расположенных на корпусе 1, например, по кольцу, осуществляется орошение потока сыпучего материала снаружи. Таким образом, поток сыпучего материала оказывается на выходе из устройства равномерно пропитанным жидкостью. Одновременно жидкий компонент, подаваемый форсунками 9 и 10, который может быть в небольших количествах отброшен основным потоком сыпучего материала к стенкам корпуса 1, абсорбируется движущимся вдоль стенок корпуса 1 тонким слоем сыпучего материала, Таким образом, исклю- чается попадание на стенки корпуса 1 жидкого компонента и последующее налипание на них сыпучего материала.

Формула изобретения

1.Устройство для гравитационного смешивания сыпучих и жидких сред, содержащее вертикальный корпус, патрубок ввода сыпучего материала, расположенный под ним распределитель сыпучего материала, размещенные в/или на корпусе форсунки ввода жидкого материала, патрубок вывода готовой смеси, отличающееся гем, что, с целью повышения эффективности смешивания и эксплуатационной надежности, оно снабжено направляющим элементом, установленным над распределителем и выполненным в виде обратного усеченного конуса дополнительным распределительным элементом, установленным коаксиаль- но упомянутому распределителю и выполненным в виде полых усеченных конусов, совмещенных большими основаниями, при этог высота нижнего полого усеченного конуса составляет не более 1/3 высоты верхнего конуса,

2.Устройство по п. 1,отличающее- с я тем, что оно снабжено направляющими элементами, выполненными в виде нескольких концентрично расположенных полых обратных усеченных конусов, установленных над уровнем форсунок, а форсунки снабжены защитными козырьками

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1994 |

|

RU2049538C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ | 1994 |

|

RU2049539C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2049537C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ В КИПЯЩЕМ СЛОЕ ИНЕРТНЫХ ТЕЛ | 2007 |

|

RU2328675C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ | 2007 |

|

RU2328666C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2007220C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ ИЗ ГЛУБОКОПЕРЕРАБОТАННЫХ КОМПОНЕНТОВ | 1995 |

|

RU2138973C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2011413C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2001 |

|

RU2191063C1 |

| Устройство для ввода жидких компонентов | 2021 |

|

RU2754691C1 |

Сущность изобретения: устройство представляет собой вертикальный корпус с патрубком ввода сыпучего материала, расположенным под ним распределителем сыпучего материала, размещенными в/или на корпусе форсунками ввода жидкого материала и патрубком вывода готовой смеси. Новым в устройстве является установка над распределителем направляющего элемента в виде обратного усеченного конуса. Коак- сиально последнему установлен дополнительный распределительный элемент, выполненный в виде двух полых усеченных конусов, совмещенных большими основаниями, высота нижнего усеченного конуса составляет не более 1/3 высоты верхнего конуса. Кроме того, форсунки на корпусе установлены под направляющими элементами, выполненными в виде нескольких кон- центрично расположенных полых обратных усеченных конусов, и снабжены защитными козырьками. 1 з.п. ф-лы, 3 ил. (/) С

А1

Г; П

Фиг.З

| Автоматизированный расчет пленочных смесителей | |||

| Ярославль: Изд-во Ярославского политехнического института, 1988, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Заявка ФРГ №3729527, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕШИВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ С ЖИДКОСТЯМИ | 0 |

|

SU408812A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Импульсный смеситель | 1984 |

|

SU1255187A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 2010 |

|

RU2432336C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-10-15—Публикация

1990-12-26—Подача