Изобретение относится к производству закаленных стеклянных изделий, в частности к производству закаленных изолирующих деталей подвесных высоковольтных стеклянных изоляторов.

Известен способ закалки стеклянных изделий, который включает охлаждение их до температуры начала релаксации непосредственно после формования, помещение изделия с температурой начала релаксации в термоизолированную воздушную среду с температурой на 30-50°С выше температуры изделий и выдерживание там 30-50 мин, а затем охлаждение до комнатной температуры.

Недостатком этого способа закалки является то, что закаленные при этих режимах изделия имеют дефектную поверхность стекла, что объясняет их низкую механическую прочность и повышенную склонность к самопроизвольным разрушениям.

Наиболее близким по технической сущности к заявляемому решению является способ закалки стеклянных изделий, который осуществляют путем охлаждения стеклянных изделий до температуры начала релаксации непосредственно после формования, размещения в термоизолированной воздушной среде с температурой на 30- 50°С выше температуры изделий, выдержки 30-50 мин, последующего охлаждения до комнатной температуры, обработки в нагретой до температуры 80-150°С жидкости, выдержки в ней 2-4 мин и последующего охлаждения,

Недостатком известного технического решения является недостаточная механическая прочность изделий, имеющая место из- за дефектной поверхности стекла.

Целью изобретения является повышение механической прочности за счет улучшения поверхностного слоя.

Поставленная цель достигается тем, что в способе закалки стеклянных изделий, при котором стеклянные изделия типа электрических изоляторов путем их охлаждения до температуры начала релаксации непосредственно после формования, размещены в термоизолированнсй воздушной среде с температурой на 30-50°С выше температу10

С

о

00

ел

CJ

го

ры изделий, выдержки 30-50 мин, последующего охлаждения до комнатной температуры, обработки в нагретой жидкости и последующего охлаждения, согласно изобретению в качестве жидкости используют электроактивированную воду с рН 8-13, обработку с температурой 60-75°С ведут в течение 10-50 мин. Сопоставительный анализ заявляемого решения с прототипом показывает, ч В й ляемый спосЪб отличается от известного тём,что в качестве жидкости используют электроактивированную водусрН 8-13, а обработку ведут с температурой 60- 75°С в течение 10-50 мин,

Изобретение осуществляется следующим образом.

Стеклянные детали изоляторов непосредственно после формования охлаждают до температуры начала релаксации, затем помещают в печь, воздушная среда которой имеет температуру на 40°С выше температуры изделия, где выдерживают 40 минут, затем охлаждают до комнатной температуры, помещают в электроактивированную воду с рН 10,5 и температурой 67°С, и ведут термообработку в течение 30 мин.

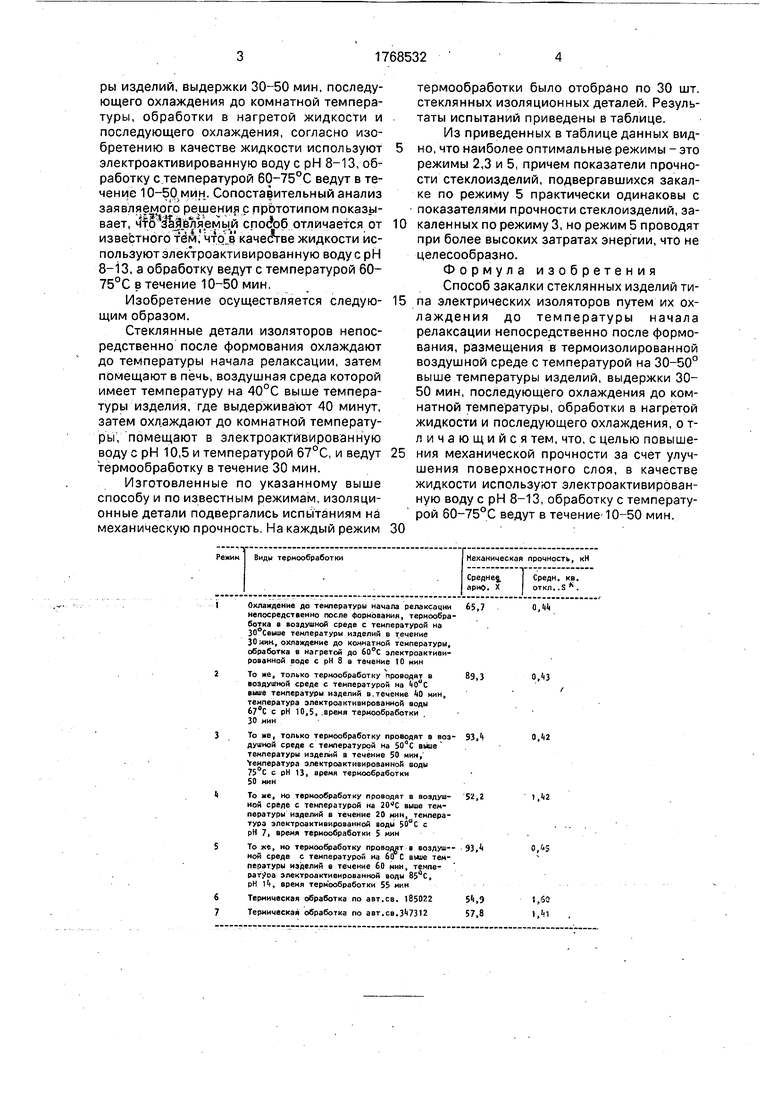

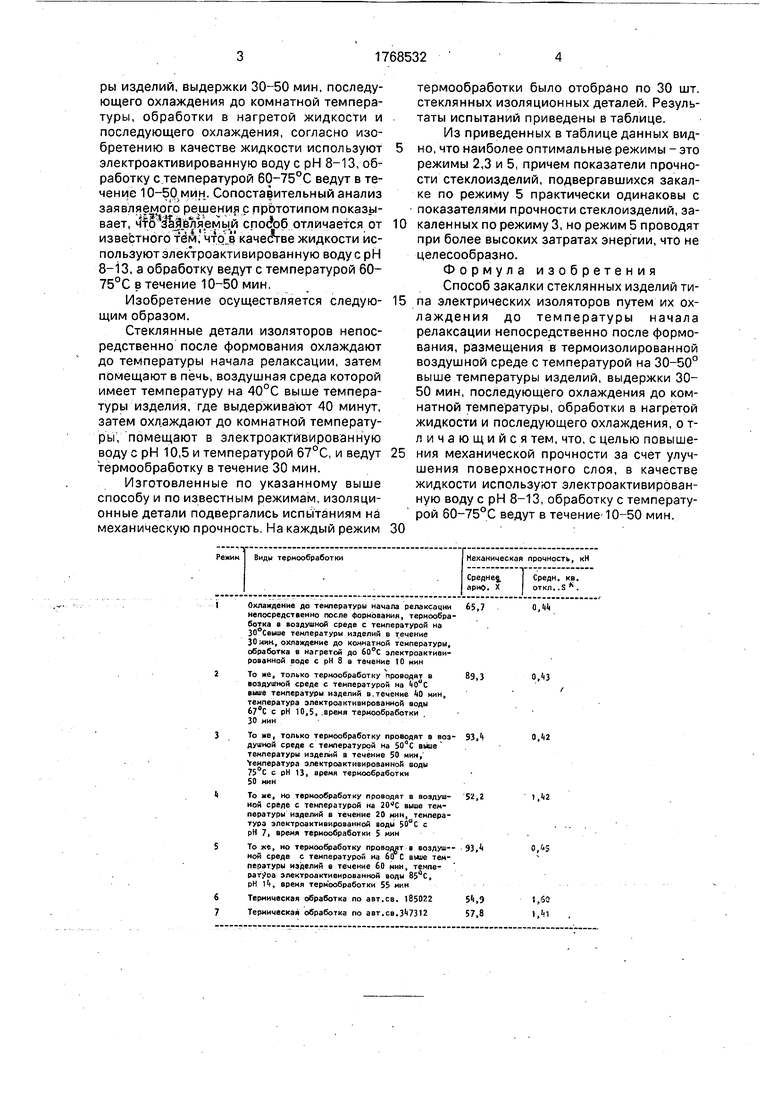

Изготовленные по указанному выше способу и по известным режимам, изоляционные детали подвергались испытаниям на механическую прочность На каждый режим

0

5

5

0

термообработки было отобрано по 30 шт. стеклянных изоляционных деталей. Результаты испытаний приведены в таблице.

Из приведенных в таблице данных видно, что наиболее оптимальные режимы - это режимы 2,3 и 5, причем показатели прочности стеклоизделий, подвергавшихся закалке по режиму 5 практически одинаковы с показателями прочности стеклоизделий, закаленных по режиму 3, но режим 5 проводят при более высоких затратах энергии, что не целесообразно.

Формула изобретения Способ закалки стеклянных изделий типа электрических изоляторов путем их охлаждения до температуры начала релаксации непосредственно после формования, размещения в термоизолированной воздушной среде с температурой на 30-50° выше температуры изделий, выдержки 30- 50 мин, последующего охлаждения до комнатной температуры, обработки в нагретой жидкости и последующего охлаждения, о т- личающийся тем, что, с целью повышения механической прочности за счет улучшения поверхностного слоя, в качестве жидкости используют электроактивированную воду с рН 8-13, обработку с температурой 60-75°С ведут в течение 10-50 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКАЛКИ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1966 |

|

SU185022A1 |

| СПОСОБ ЗАКАЛКИ СТЕКЛЯННЫХ ИЗДЕЛИБИБЛ:- | 1972 |

|

SU347312A1 |

| Способ отбраковки закаленных стеклянных изоляторов | 1990 |

|

SU1761696A1 |

| Способ отбраковки закаленных стеклянных изоляторов | 1985 |

|

SU1294773A1 |

| СПОСОБ ЗАКАЛКИ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1971 |

|

SU305142A1 |

| Способ контроля закаленных стеклянных изоляционных деталей высоковольтных изоляторов | 1986 |

|

SU1511768A1 |

| Способ термического упрочнения стекла | 1986 |

|

SU1440876A1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТИТАНА МАРКИ ВТ1-0 | 2012 |

|

RU2491366C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2014 |

|

RU2572943C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНОГО ИЗДЕЛИЯ | 2013 |

|

RU2649487C2 |

Сущность изобретения: стеклянные детали изоляторов непосредственно после формования охлаждают до температуры начала релаксации. Затем изделия помещают в печь, воздушная среда которой имеет температуру на 30-50° выше температуры изделий. Изделия в печи выдерживают 30-50 мин и охлаждают до комнатной температуры. Изделия помещают в электроактивированную воду с рН 8-13 и обработку ведут при температуре 60-75°С в течение 10-50 мин. 1 табл.

Режим 1 Виды термообработки

1Охлаждение до температуры начала релаксации непосредственно после формования, термообработка в воздушной среде с температурой на

30°Саыш« температуры изделий в течение 30 мин, охлаждение до комнатной температуры, обработка в нагретой до 60°С электроактиви- рованной воде с рН 8 а течение 10 мин

2То же, только термообработку проводят в воздушной среде с температурой на с

выше температуры изделий в течение 0 мин, температура электроактивированной воды 67°С с рН 10,5, время термообработки 30 мин

3То же, только термообработку проводят в воз душной среде с температурой на 50°С выше

температуры изделий в течение 50 мин, температура электроактивированной воды 75°С с рН 13, время термообработки 50 мин

Ь То же, но термообработку проводят в воздуш- ной среде с температурой на выше температуры изделий в течение 20 мин, температура электроэктиаированной воды 50°С с рН 7, время термообработки 5 мин

5То же, но термообработку проводят в воздушной среде с температурой на 60 С выше темперэтуры изделий в течение 60 мин, температура электроактиеированной воды 85°С,

рН Н. время термообработки 55 мин

6Термическая обработка по авт.св. 185072

7Термическая обработка по авт.св,3 |7312

Механическая прочность, кН

| Среднее, ариф. X

Средн. кв. откл..S л.

| СПОСОБ ЗАКАЛКИ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 0 |

|

SU185022A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ ЗАКАЛКИ СТЕКЛЯННЫХ ИЗДЕЛИБИБЛ:- | 0 |

|

SU347312A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-10-15—Публикация

1990-10-16—Подача