:

О

00

ф

Изобретение относится к производству стекла, в частности к упрочнению массивных стеклянных изделий, и может быть применено для упрочне- ния штыревых высоковольтных стеклянных изоляторов.

Целью изобретения является повьше ние механической прочности изделий толщиной более 10 мм.

Способ осуществляют следующим образом.

Берут стеклянные образцы диаметром 120 мм и толщиной 12, 18, 24 мм Химический состав стекла для образ- цов следующий, вес.%: Si02 72,3; . , 2,4; СаО-7,6; MgO 3,6; 9,7; K,j,0 4,0; ,; 50,0,3 T 543°C, T. .

. Возможность измерения степени за- калки в круглых образцах методом компенсации обеспечивают созданием шлифовкой и полировкой двух параллельных поверхностей длиной 25 мм

Подготовленные таким образом об- разцы внач але прогревают в воздушной среде муфельной печи до 500-510 С в течение 10-30 мин, затем их помещают в солевую ванну при 720-750°С на 20-60 с и после этого быстро охпаж- дают на воздухоструйных рещетках состав солевой ванны, вес.%: KtS04 65,0; Ув.ВО 25,0; 112.00, 10,0.

Охлаждение стекляннь1х образцов производилось на лабораторной воз- духоструйной закалочной установке при давлении воздуха в обдувочных решетках 800 Па (80 мм.в.ст) при коэффициенте теплоотдачи об 7,6 Вт/м.°С.

Степень закалки в стеклянных образцах измерялась поляризационно- оптичвским методом на поляриметре- полярископе ПКС-56 с использованием кварцевых клиньев.

Ударная механическая прочность определялась методом ударного воздействия металлического штока на

центральную часть стеклянного образца, установленного на трехточечную опору. Точки опоры расположены под углом 120° в диаметре 80 мм. Ударная нагрузка передавалась через стальной шарик диаметром 12 мм, масса штока 1,2 кг.

Из каждого режима термической обработки измерениям и последующим испытаниям подвергались 10 образцов.

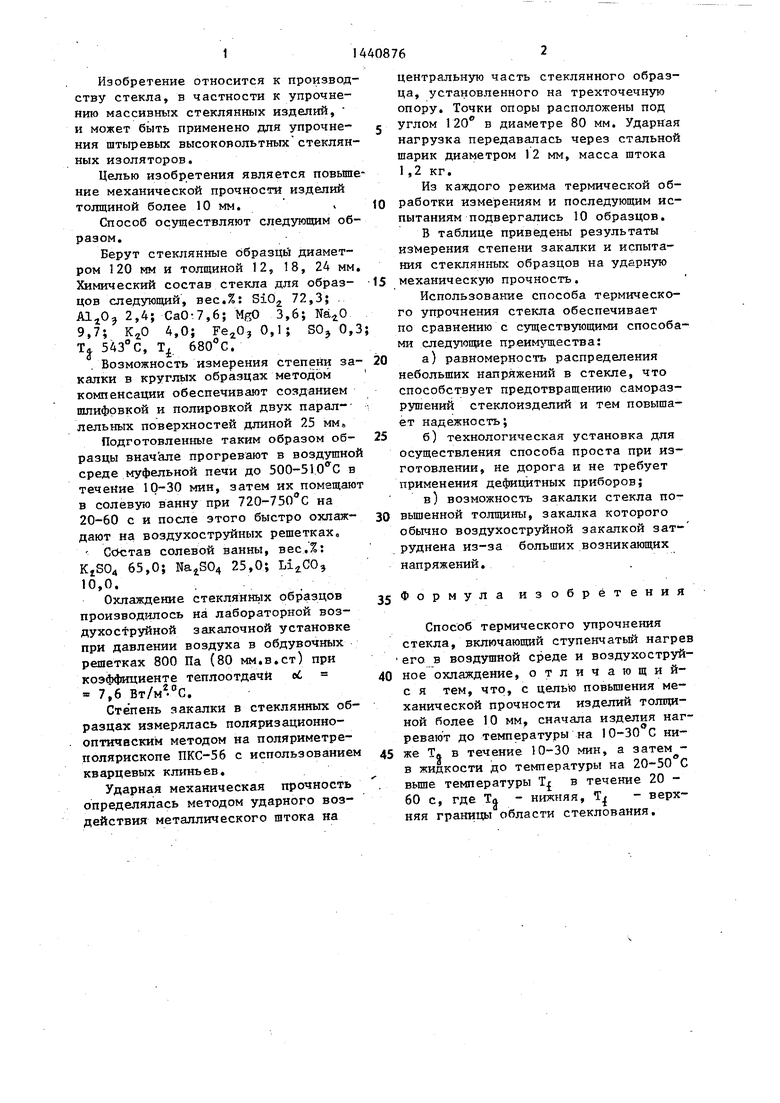

В таблице приведены результаты измерения степени закалки и испытания стеклянных образцов на ударную механическую прочность.

Использование способа термического упрочнения стекла обеспечивает по сравнению с существующими способа ми следующие преим тцества:

а)равномерность распределения небольших напряжений в стекле, что способствует предотвращению саморазрушений стеклоизделий и тем повышает надежность;

б)технологическая установка для осуществления способа проста при изготовлении, не дорога и не требует применения дефицитных приборов;

в)возможность закалки стекла по- вьпаенной толщины, закалка которого обычно воздухоструйной закалкой затруднена из-за больших возникающих напряжений.

Формула изобретения

Способ термического упрочнения стекла, включающий ступенчатый нагре его в воздушной среде и воздухоструй ное охлаждение, отличающий- с я тем, что, с целью повьш1ения механической прочности изделий толщиной более 10 мм, сначала изделия нагревают до температуры на 10-30 С ниже Т. в течение 10-30 мин, а затем - в жидкости до температуры на 20-50 С вьш1е температуры Тг в течение 20 - 60 с, где Та - нижняя, Т - верхняя границы области стеклования.

Известный способ закалки,Нагрев образцов до 600 С, охлаждение до 350°С, нагрев до и последующее воздухоструйное охлаждение:Образцы толщиной, мм:

2,3

6,1

40% разрушения на том же этапе

100% разрушений

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отбраковки закаленных стеклянных изоляторов | 1985 |

|

SU1294773A1 |

| Способ закалки заготовок микроканальных пластин | 2018 |

|

RU2690591C1 |

| СПОСОБ ЗАКАЛКИ СТЕКЛА | 1998 |

|

RU2151750C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 1978 |

|

RU2026268C1 |

| Ванны для упрочнения стеклоизделий | 1989 |

|

SU1608141A1 |

| СПОСОБ ЗАКАЛКИ СТЕКЛА | 2003 |

|

RU2237621C1 |

| Способ закалки стекла | 1987 |

|

SU1525121A1 |

| Способ термической обработки быстрорежущих сталей | 1982 |

|

SU1101459A1 |

| Способ закалки стекла и устройство для его осуществления | 1980 |

|

SU906952A1 |

| Способ упрочнения свинцово-сурьмянистого сплава | 1986 |

|

SU1579466A3 |

Изобретение относится к производству стекла, в частности к упрочнению массивных стеклянных изделий, и может быть применено для упрочнения штыревых высоковольтных стеклянных изоляторов. Цель изобретения - повьшение механической прочности стеклянных изделий толщиной более 10 мм„ Массивные стеклянные изделия прогревают в воздушной среде муфельной печи до температуры на IO-ЗО С ниже Та в течение 10-30 мин, затем их помещают в солевую ванну с температурой на 20-50°С вьше температуры If на 20-60 с и после этого быстро охлаждают на воздухоструйных решетках. Т - нижняя, Тг - верхняя границы области стеклования. Упрочнение происходит в результате того, что кратковременный нагрев изделий в жидкости обеспечивает прогрев стекла на небольшую глубину. При последующем охлаждении в стеклянных изделиях образуются поверхностные напряжения сжатия только в тех слоях стекла, которые перед охлаждением были прогреты до верхней температуры закалки. Средние слои стекла, имевшие температуру 500-510 С, участия в образова-S НИИ. напряжений не принимают и по структуре остаются отожженными. 1 табл.

Предлагаемый cnocofi яакалки Нагрев образцов в воздушной среде в течение 30 мин, при температуре , нагрев в солевой ванне при 730 С в течение:

а)10 с

образцы толщиной, мм

б)20 с

Образцы толщиной, мм

в) 40 с

Образцы толщиной, мм

г) 60 с

Образцы толщиной, мм

2,2

2,6

3,7

5,8

6,4

10,9

13,5

100% разрушений

разрушений

нет II

it

It

20% разрушений

д) 70 с

Образцы толщиной, мм

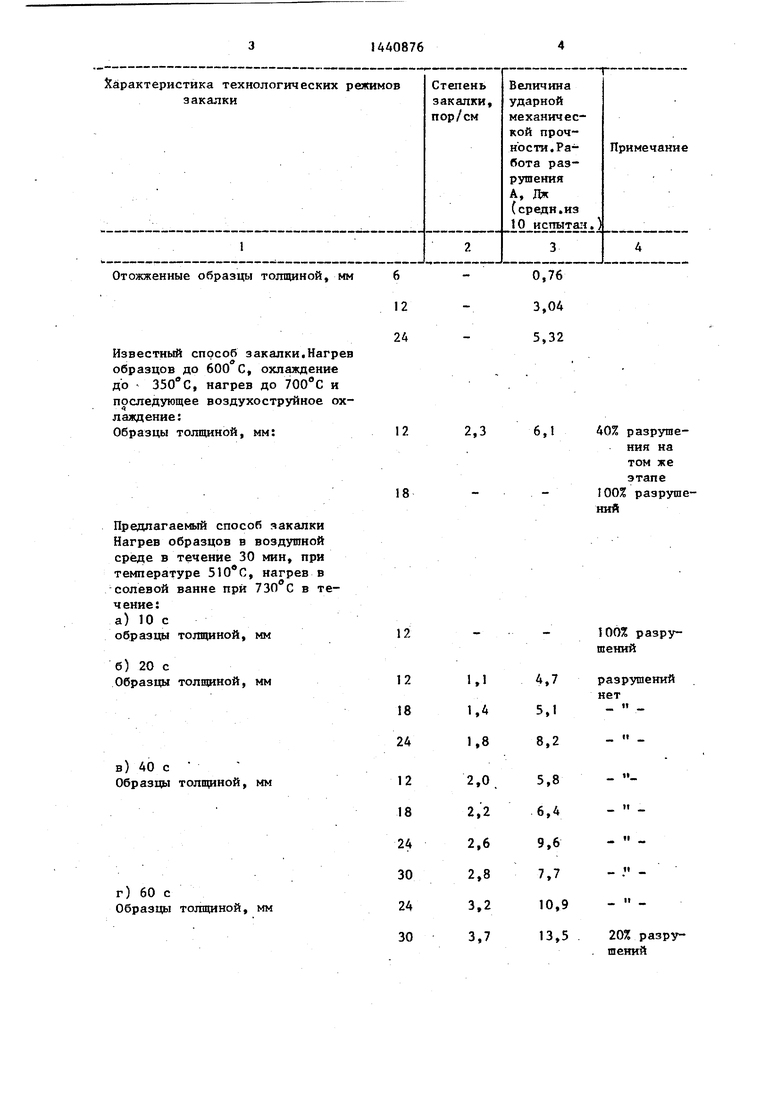

Предлагаемый способ закалки Толщина образцоя 12 мм. Нагрев образцов в воздушной среде при 530°С в течение 20 мин, нагрев в солевой ванне в течение 40 с при теьшературе, °С:

6

Продолжение таблицы

3 Y T

iiziii;:;

3,8

11,3

30% разрушений

100% разрушений

| Способ закалки стеклоизделий | 1978 |

|

SU785245A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| , Патент СССР 295248, | |||

| кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1988-11-30—Публикация

1986-08-11—Подача