1

Изобретение относится к производству закаленных стеклянных изделий, в частности к отбраковке закаленных изолн|)ующих деталей подвесных стек лянных изоляторов, работающих при высоких и сверхвысоких напряжениях.

Целью изобретения является повышение качества отбраковки и уменьшение энергетических затрат на нее.

Пример . Ведут термическую обработку стеклодеталей изоляторов, изготовленных из стекла состава %: 810272,5; А1 0 2,5; СаО 7,6; MgO 3,6; Na-gO 9,4; 4,0; Ре,0з 0,1; SOj 0,3. ,

Берут стеклодетали изоляторов типа У-40 при следующих режимах термической обработки.

Режим 1 (известньш). Технологический процесс производства: воздухо- струйное охлаждение при закалке 4 мин + положительный температурный .удар 40 мин, 320°С + охлалодение на

1294773 2

200, 160 С, что соответственно обеспечивается продолжительностью возду- хоструйного охл.аждения 50, 60, 75, 100, 150 с, затем стеклянные изделия быстро (в течение 1-2 с )погружают в воду с температурой 100°С, после вы- яержки в горячей воде 60 с стеклянные детали погружают в холодную воду с температурой 20°С, где выдерживают 60 Cj, затем помещают в газовую среду с температурой с выдержкой 40 мин.

Режимы 7-10. Испытания проводят при воздухоструйном охлаждении стеклянных изделий до температуры их поверхности 240°С, продолжительности воздухоструйного охлаждения 75 с, пос10

15

20

ле чего изделия погружают в горячую воду с температурой 60, 70, 80, 9Q°C.

Изготовленные стеклодетали подвергают испытанию ЕЗз ударную механическую прочность при помощи ударного воздухе до температуры 160° 12 мин + 5 штока. Удару подвергают внутреннюю

160 ±10 С

+ термостатирование при 15 мин -ь отрицательный температурный удар путем погружения изделий в воду 20°С 4 мин.

Режимы 2-6. Воздухоструйное охлаждение при закалке до температуры на поверхности стекла 320, 280(, 140,

30

часть головки стеклодетали.

В процессе изготовления стеклянньш деталей отмечается также количество разрушений стеклодеталей на отдельных технологических операциях.

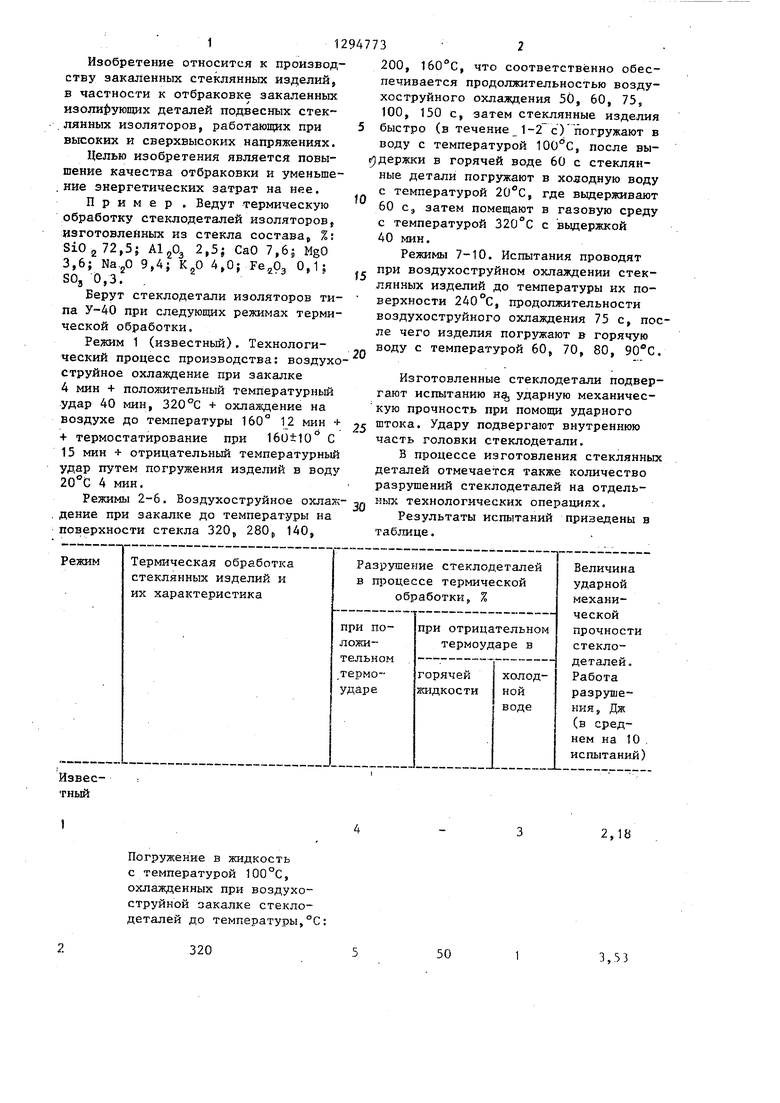

Результаты испытаний приведены в таблице.

Известный

1

Погружение в жидкость с температурой 100°С, охлажденных при воздухо- струйной закалке стекло- деталей до температуры,°С:

320

20

ле чего изделия погружают в горячую воду с температурой 60, 70, 80, 9Q°C.

часть головки стеклодетали.

В процессе изготовления стеклянньш деталей отмечается также количество разрушений стеклодеталей на отдельных технологических операциях.

Результаты испытаний приведены в таблице.

2,18

50

3,53

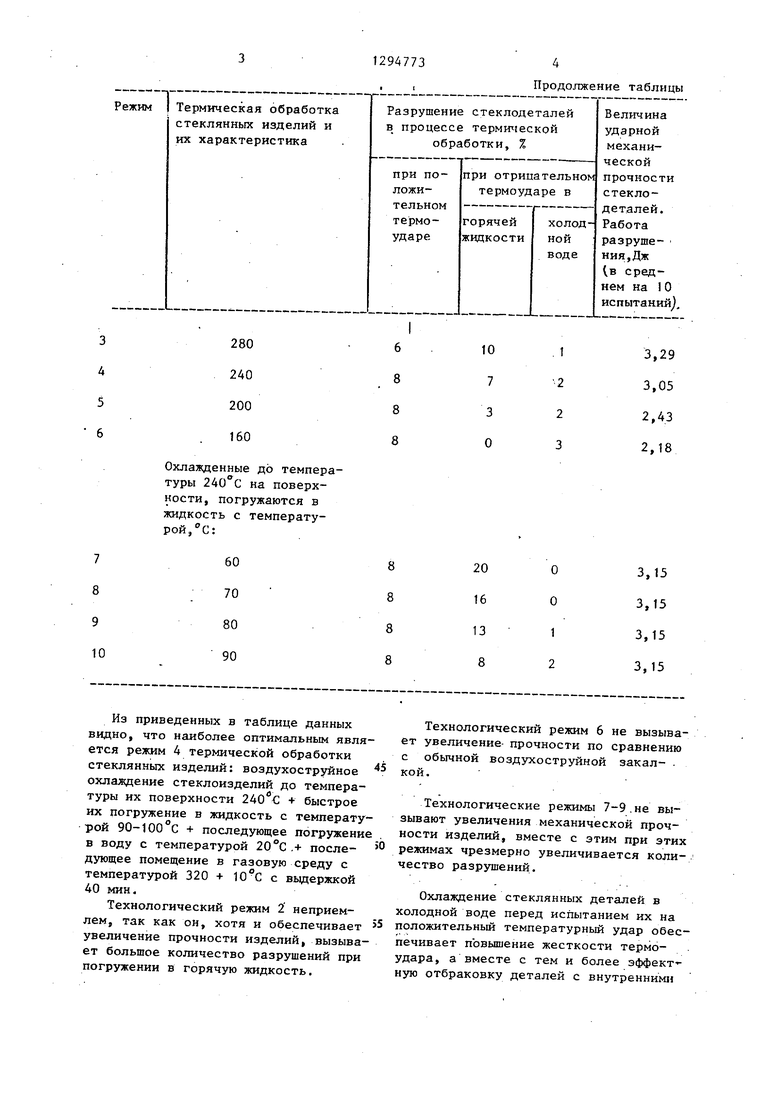

2806

2408

2008

1608

Охлажденные до температуры 240°С на поверхности, погружаются в жидкость с температурой,С:

Из приведенных в таблице данных видно, что наиболее оптимальным является режим 4 термической обработки стеклянных изделий: воздухоструйное охлаждение стеклоизделий до температуры их поверхности 240 € быстрое их погружение в жидкость с температурой 90-100 С + последующее погружение в воду с температурой 20 °С ,+ после- дующее помещение в газовую среду с температурой 320 + 10°С с вьщержкой 40 мин,

Технологический режим 2 неприемлем, так как он, хотя и обеспечивает увеличение прочности изделий, вызывает большое количество разрушений при погружении в горячую жидкость.

Продолжение таблицы

. 1

2

2

3

3,29 3,05 2,43 2,18

Технологический режим 6 не вызывает увеличение- прочности по сравнению с обычной воздухоструйной закал- . кой.

Технологические режимы 7-9.не вызывают увеличения механической прочности изделий, вместе с этим при этих режимах чрезмерно увеличивается количество разрушений.

Охлаждение стеклянных деталей в холодной воде перед испытанием их на положительный температурный удар обеспечивает повышение жесткости термоудара, а вместе с тем и более эффект - ную отбраковку деталей с внутренними

дефектами, обусловленными инородными включениями.

Так использование технологического режима 4 термической обработки стеклянных изделий позволяет повысить их ударную механическую прочность на 40% и увеличить отбраковку дефектных деталей до 17% вместо 7% по известному режиму, что приводит к значительному повьшению надежности службы закаленных стеклянных изделий, При этом производственный гщкл выпуска стекло- деталей сокращается с 75 мин до 45 мин (или на 60%), что приводит к сокращению энергетических затрат на производстве.

Редактор Н.Гунько

Составитель Т.Буклей

Техред Л. Олейник Корректор Л. Пилипенко .

553/24

Тираж 428Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д„ 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Формула изобретения

Способ отбраковки закаленных стеклянных изоляторов, включающий резкий нагрев и резкое охлаждение их, отличающийся тем, что, с целью повышения качества отбраковки и уменьшения энергетических затрат на нее, изоляторы после закалки с температурой 200-280 0 погружают в жидкость с температурой 90-100 0 к выдерживают не менее 60 Cj, а затем - в воду с температурой не вьппе 20 С и выдерживают не менее 60 с, после чего изделие помещают в газовую среду с температурой 310-330°С и выдерживают 40 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля закаленных стеклянных изоляционных деталей высоковольтных изоляторов | 1986 |

|

SU1511768A1 |

| Способ закалки стекла | 1987 |

|

SU1525121A1 |

| Способ отбраковки закаленных стеклянных изоляторов | 1990 |

|

SU1761696A1 |

| ШТЫРЕВОЙ ИЗОЛЯТОР С КОНТРОЛЕМ ВНУТРЕННЕЙ ИЗОЛЯЦИИ | 2009 |

|

RU2408104C1 |

| Способ термического упрочнения стекла | 1986 |

|

SU1440876A1 |

| Способ закалки стеклянных изделий типа электрических изоляторов | 1990 |

|

SU1768532A1 |

| СИСТЕМА ПРОСЛЕЖИВАЕМОСТИ ПРОЦЕССА ИЗГОТОВЛЕНИЯ СТЕКЛОДЕТАЛЕЙ СТЕКЛЯННЫХ ЗАКАЛЕННЫХ ЭЛЕКТРИЧЕСКИХ ИЗОЛЯТОРОВ | 2019 |

|

RU2736523C1 |

| Ванны для упрочнения стеклоизделий | 1989 |

|

SU1608141A1 |

| Способ термической обработки закаленных стеклянных изделий | 1983 |

|

SU1231059A1 |

| Способ отбраковки дефектных подвесных высоковольтных изоляторов из закаленного стекла | 1986 |

|

SU1350614A1 |

Изобретение относится к стекольной промьштенности, преимущественно к производству изолирующих деталей подвесных высоковольтных изоляторов из закаленного стекла. Цель изобретения - повышение качества отбраковки и уменьшение энергетических затрат на нее. Закаленные изделия с температурой 200-280 с подвергают доохлаж- дению в жидкости с температурой 90- 100 с в течение не менее 6С с. Затем погружают в воду с температурой 20°С с выдерж1сой не менее 60 с. Конечная операция - положительный термоудар в воздушной среде при 310-330 С д течение 40 мин. 1 табл. с € ND СО 4 СО

| СПОСОБ ЗАКАЛКИ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 0 |

|

SU185022A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1987-03-07—Публикация

1985-10-23—Подача