Изобретение относится к производству закаленных стеклянных изделий, в частности к производству закаленных изолирующих деталей подвесных высоковольтных стеклянных изоляторов.

Известный способ отбраковки закаленных стеклянных изоляторов включает резкий нагрев и резкое охлаждение их, причем изоляторы после закалки с температурой 200-280°С погружают в жидкость с температурой 90-100°С и выдерживают не менее 60 с, а затем в воду с температурой не выше 20°С и выдерживают не менее 60 с, после чего изделие помещают в газовую среду с температурой 310-330°С и выдерживают 40 минут.

Недостатком известного способа является недостаточная эффективность отбраковки, выражающаяся в попадании в эксплуатацию дефектных изоляторов.

Целью изобретения является повышение механической прочности изоляторов с сокращением процесса термической обработки.

Поставленная цель достигается тем, что в способе отбраковки стеклянных изоляторов, включающем охлаждение в воде и выдержку в газовой среде с температурой

более 300°С, согласно изобретению изоляторы после закалки с температурой 120- 190°С охлаждают в воде с температурой не выше 35°С, а выдержку в газовой среде с температурой 350-430°С ведут в течение 10-30 минут.

Заявленный способ отличается от прототипа тем, что изоляторы охлаждают при закалке до температуры 120-190°С, а в прототипе - до 200-280°С, что дает возможность погружать детали сразу в холодную воду с температурой не выше 35°С. В прототипе же изоляторы сначала погружают в жидкость с температурой 90-100°С, где выдерживают не менее 60 с, а затем в воду с температурой не выше 20°С, где выдерживают не менее 60 с.

Кроме того, температура газовой среды в заявленном способе 350-430°С и время выдержки в этих условиях 10-30 мин, а в прототипе - температура газовой среды 310-330°С и время выдержки 40 мин. Таким образом, заявленный способ отбраковки закаленных стеклянных изоляторов соответствуют критерию новизна. При сравнении заявляемого решения не только с прототипом, но и с другими известными техническими решениями не обнаружены решения,

сл

с

VJ о

сь ю

Os

обладающие сходными признаками. Это позволяет сделать вывод о соответствии технического решения критерию существенные отличия.

Предлагаемый способ отбраковки закаленных стеклянных изоляторов реализован следующим образом.

Проводят отбраковку закаленных деталей подвесных высоковольтных изоляторов ПС 210 В. Для этого после закалки, с различных позиций закалочной машины (автомата закалки АЗИ-20) снимают закаленные изоляционные детали и помещают в воду на доохлаждение. Температура изоляционной детали уменьшалась по мере приближения к последней позиции, Температура воды не превышала 35°С, время нахождения изоляционных деталей в воде было не меньше 60 с.

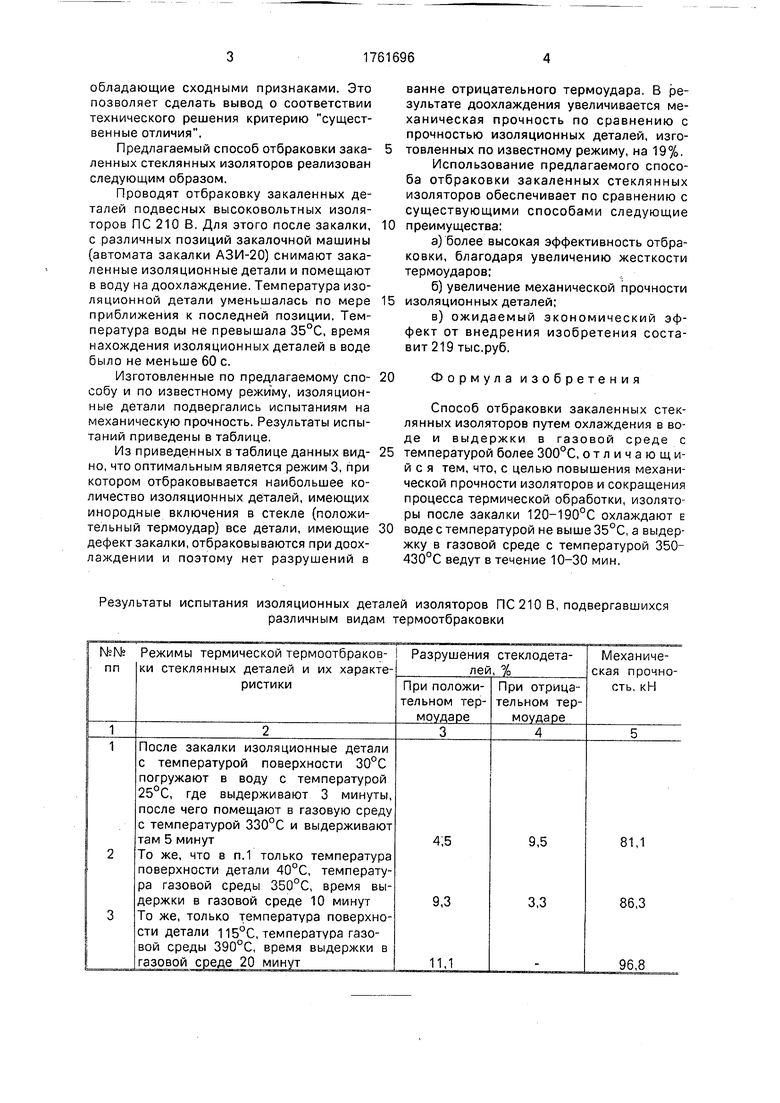

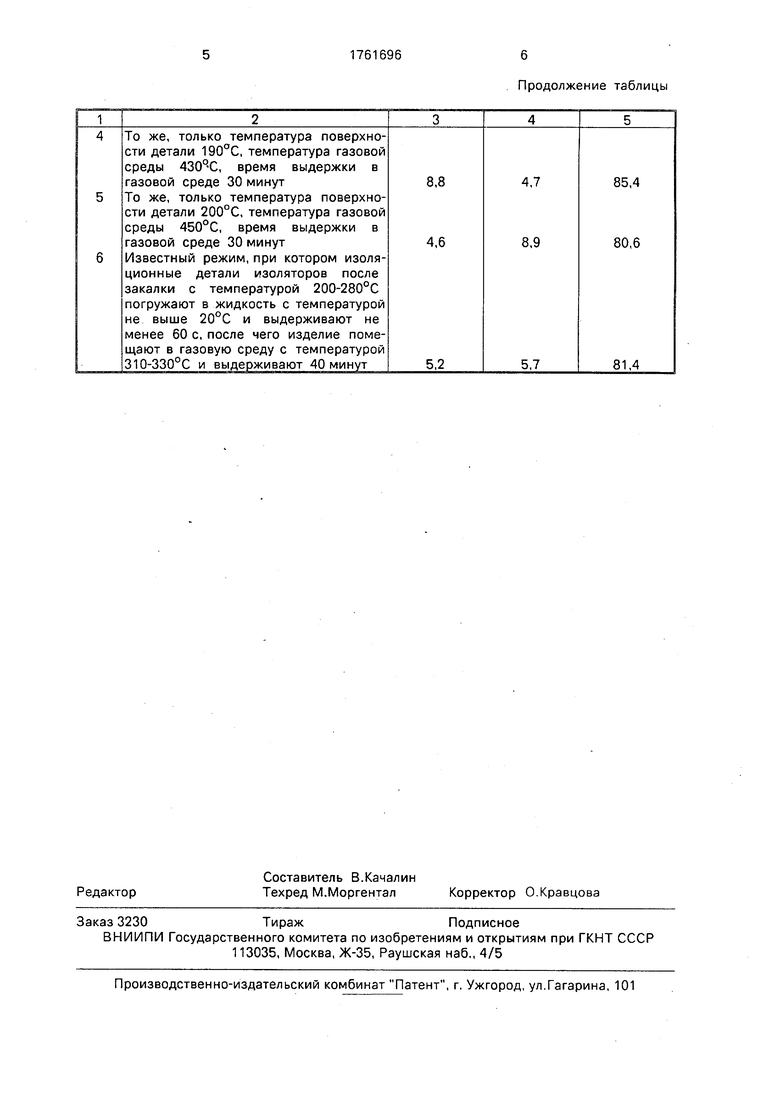

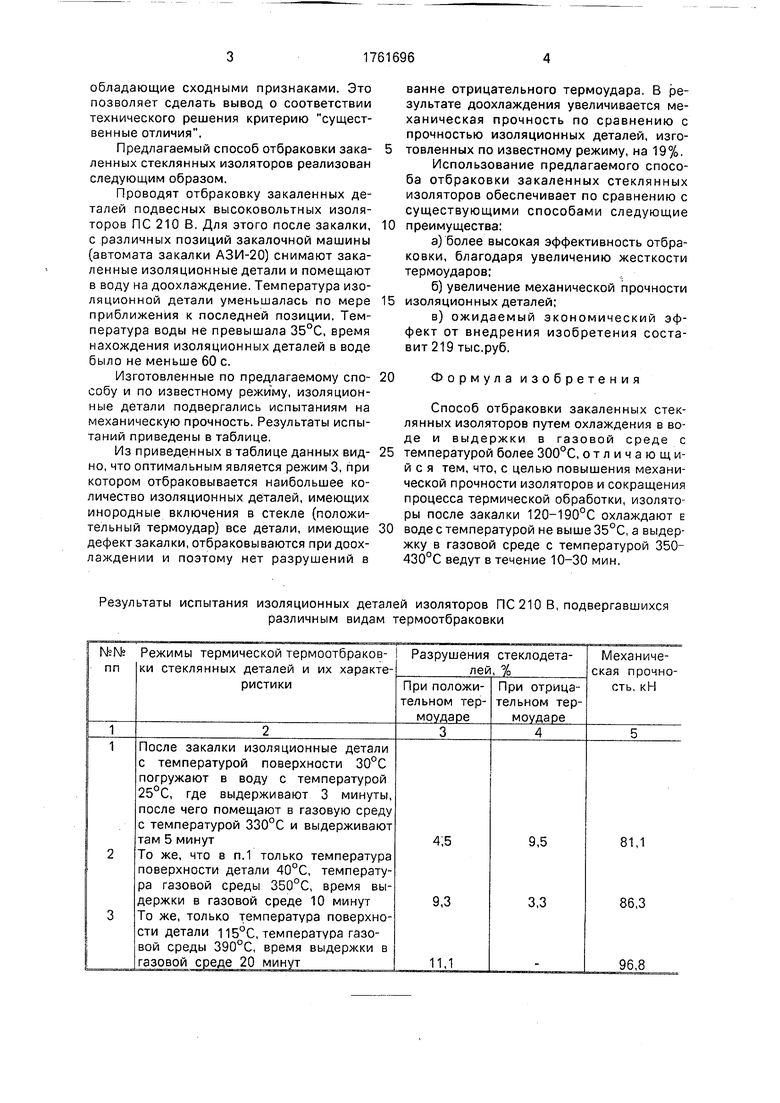

Изготовленные по предлагаемому способу и по известному режиму, изоляционные детали подвергались испытаниям на механическую прочность. Результаты испытаний приведены в таблице.

Из приведенных в таблице данных видно, что оптимальным является режим 3, при котором отбраковывается наибольшее количество изоляционных деталей, имеющих инородные включения в стекле (положительный термоудар) все детали, имеющие дефект закалки, отбраковываются при доох- лаждении и поэтому нет разрушений в

ванне отрицательного термоудара. В результате доохлаждения увеличивается механическая прочность по сравнению с прочностью изоляционных деталей, изготовленных по известному режиму, на 19%. Использование предлагаемого способа отбраковки закаленных стеклянных изоляторов обеспечивает по сравнению с существующими способами следующие

преимущества:

а)более высокая эффективность отбраковки, благодаря увеличению жесткости термоударов;

б)увеличение механической прочности изоляционных деталей;

в)ожидаемый экономический эффект от внедрения изобретения составит 219 тыс.руб.

20

Формула изобретения

Способ отбраковки закаленных стеклянных изоляторов путем охлаждения в воде и выдержки в газовой среде с температурой более 300°С, отличающийся тем, что, с целью повышения механической прочности изоляторов и сокращения процесса термической обработки, изоляторы после закалки 120-190°С охлаждают е воде с температурой не выше 35°С, а выдержку в газовой среде с температурой 350- 430°С ведут в течение 10-30 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отбраковки закаленных стеклянных изоляторов | 1985 |

|

SU1294773A1 |

| Способ контроля закаленных стеклянных изоляционных деталей высоковольтных изоляторов | 1986 |

|

SU1511768A1 |

| Способ закалки стеклянных изделий типа электрических изоляторов | 1990 |

|

SU1768532A1 |

| ШТЫРЕВОЙ ИЗОЛЯТОР С КОНТРОЛЕМ ВНУТРЕННЕЙ ИЗОЛЯЦИИ | 2009 |

|

RU2408104C1 |

| Способ закалки стеклянных высоковольтных изоляторов | 1986 |

|

SU1388390A1 |

| ВЫСОКОВОЛЬТНЫЙ ПОДВЕСНОЙ ИЗОЛЯТОР | 2006 |

|

RU2297056C1 |

| Способ закалки стекла | 1987 |

|

SU1525121A1 |

| ВЫСОКОВОЛЬТНЫЙ ШТЫРЕВОЙ ИЗОЛЯТОР | 2005 |

|

RU2293388C1 |

| Способ термической обработки закаленных стеклянных изделий | 1983 |

|

SU1231059A1 |

| ШТЫРЕВОЙ КРЕМНИЙОРГАНИЧЕСКИЙ ИЗОЛЯТОР И СПОСОБ ЕГО КРЕПЛЕНИЯ НА ТРАВЕРСУ | 2006 |

|

RU2323495C1 |

Сущность изобретения: изоляторы после закалки с температурой 120-190°С охлаждают в воде с температурой не выше 35°С, а выдержку в газовой среде с температурой 350-430°С ведут в течение 10- 30 мин. 1 табл.

Результаты испытания изоляционных деталей изоляторов ПС 210 В, подвергавшихся

различным видам термоотбраковки

Продолжение таблицы

| Способ отбраковки закаленных стеклянных изоляторов | 1985 |

|

SU1294773A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-09-15—Публикация

1990-04-09—Подача