Изобретение относится к области защитных покрытий и может быть использовано в машиностроении, в частности, для получения износостойких хромовых покрытий, предназначенных для работы в жестких коррозионных условиях, например, штоков амортизаторов гусеничных и транспортных машин, штоков шахтной гидравлической крепи.

К таким покрытиям предъявляется комплекс требований, которым все известные способы получения хромовых покрытий удовлетворяют только частично. Прежде всего, недостатки большинства способов связаны с тем, что по мере роста толщины покрытия шероховатость его резко увеличивается. Для ее устранения требуется трудоемкая операция шлифования поверхности покрытия, при которой неизбежно резко увеличивается микротрещиноватость, пористость покрытия, являющаяся причиной недостаточной коррозионной стойкости и защитной способности хромовых покрытий. После шлифования получается микрорельеф покрытия, который способствует быстрому износу контртела - например, резинового уплотнения на штоках амортизаторов.

Известны способы ведения процесса хромирования с использованием вращающихся анодов-активаторов поверхности /2/ и активирующих головок из абразивных материалов /3,4,5/, фрикционно-механический способ нанесения покрытия (воздействие на покрываемую поверхность натирающих элементов в виде брусков из фрикционного материала, пропитанного раствором электролита /6/, применение анодов, покрытых слоем пористого материала с полимерной щеточной поверхностью и непрерывным подводом электролита /7/. Эти способы хромирования позволяют повысить производительность процесса, прочность покрытий и улучшить их физико-механические свойства, однако, эти способы не позволяют получить хромовое покрытие с предельно низкой шероховатостью и низкой пористостью, а также требуют сложного аппаратурного оформления.

Известный способ гальванохонингования /8/ заключается в одновременном механическом воздействии в процессе электролиза на поверхность, подлежащую хромированию, в котором инструменту и детали задают относительно друг друга возвратно-поступательное перемещение и вращение при постоянном давлении деформирующего инструмента вдоль оси детали. Рекомендуемая плотность тока 120 А/дм2.

Недостатками способа гальванохонингования является то, что инструмент производит резание покрытия в момент его формирования, при этом электролит загрязняется продуктами износа инструмента и покрытия. Процесс требует приложения значительных сил, что предъявляет повышенные требования к прочности и жесткости оборудования, увеличивает его массу и стоимость.

Из всех известных способов наиболее близким по назначению, технической сущности и достигаемому положительному эффекту, то есть прототипом, является способ хромирования /1/. Согласно описанию, способ хромирования включает механическое воздействие инструментом с полированной поверхностью с давлением 0,5-30,0 кгс/см2 на обрабатываемое изделие в процессе электролиза при плотности тока 10-500 А/дм2, относительном перемещении инструмента со скоростью 30-200 двойных ходов/мин, с окружной скоростью вращения инструмента или изделия 0,9-5 м/мин. При осуществлении известного способа возникает так называемый эффект "катодно-механического хромирования" (КМХ), при котором наблюдается эффект выглаживания, когда шероховатость по мере роста толщины покрытия уменьшается. Это позволяет решить проблему получения хромовых покрытий, обладающих высоким комплексом свойств - высокой твердостью, улучшенной структурой, невысокой пористостью, низкой шероховатостью.

Однако, наряду с указанными преимуществами, этот способ имеет следующие существенные недостатки, ограничивающие возможности его использования и приводящие к получению непригодных к применению покрытий. Так, он применим только для тел вращения и не позволяет получить высокое качество покрытия при всем разнообразии геометрических размеров и формы деталей.

Этот недостаток способа не имеет решающего значения при хромировании деталей небольших размеров (примерно до 100 мм х 100 мм и соотношением диаметра и длины не более 1:3). Но при хромировании валов с большими диаметрами или длинами (до 500 мм и более) с соотношением диаметра и длины 1:4-20 известный способ дает некачественное покрытие. Чем больше размеры деталей или соотношение диаметра и длины, тем более явными становятся принципиальные изъяны режимов хромирования, являющиеся неотъемлемой частью формулы изобретения-прототипа.

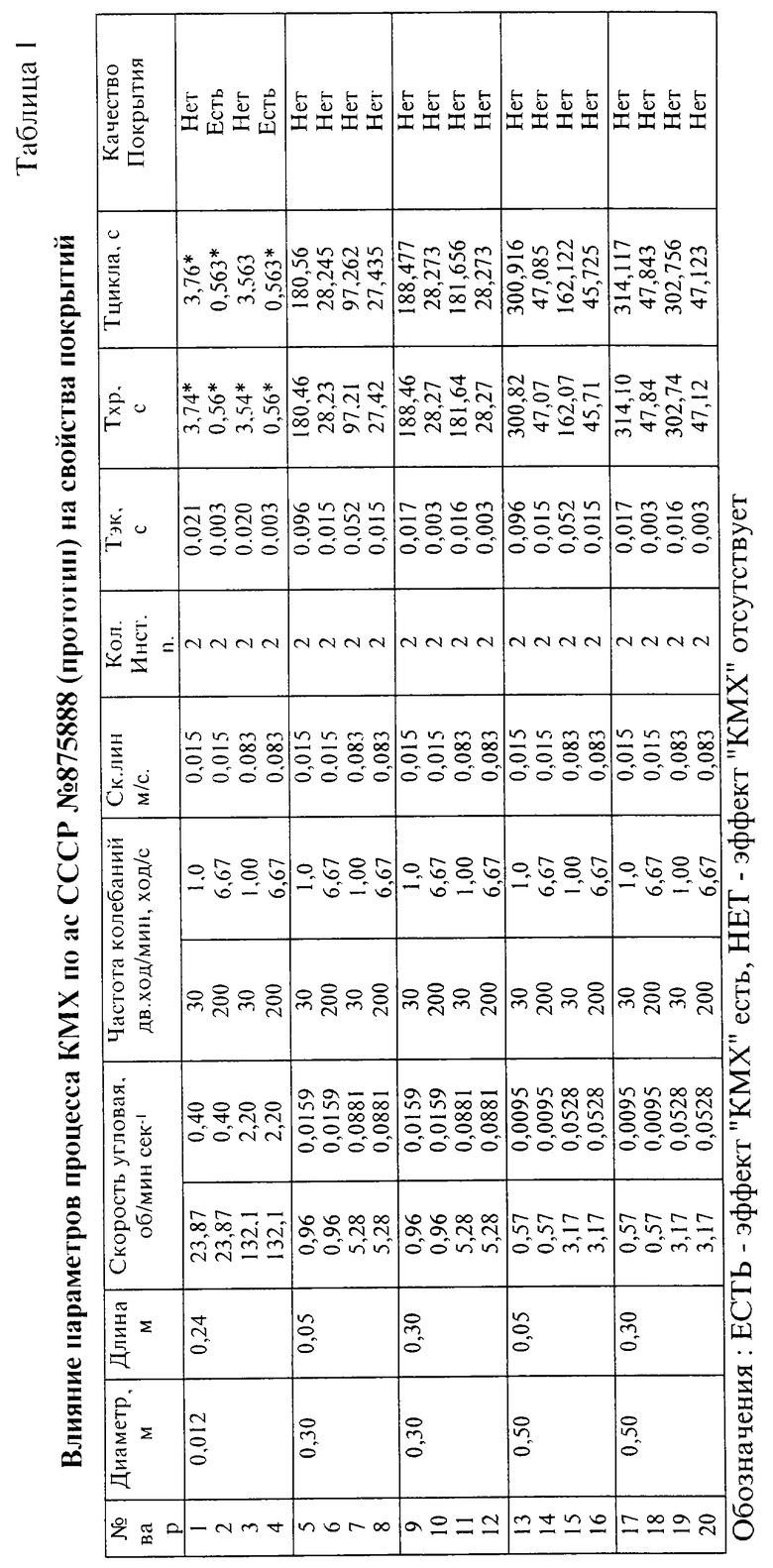

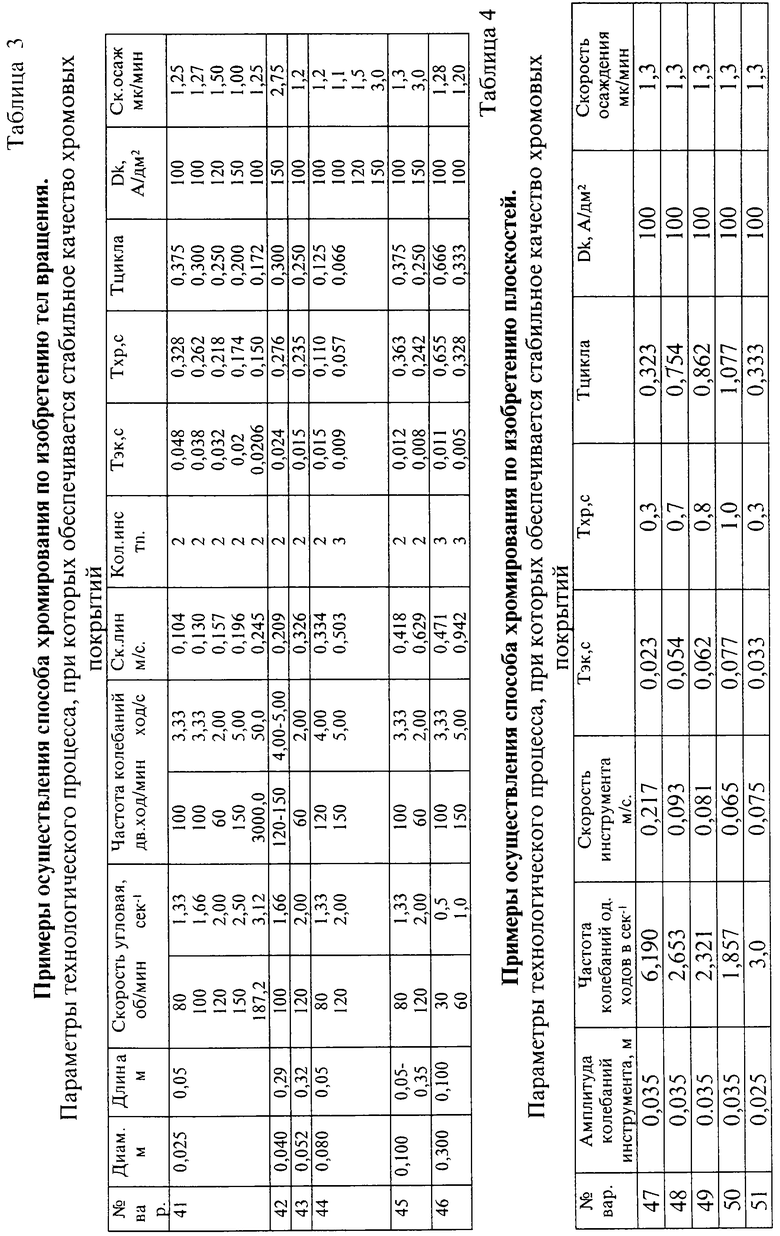

В табл. 1 приведены результаты серии экспериментов по хромированию в соответствии со способом /1/ натурных деталей-штоков газовых амортизаторов диаметром 12 мм, длиной 240 мм (варианты 1-4), а также деталей-образцов диаметром 300 мм (варианты 5-12) и 500 мм (варианты 13-20), на которых отрабатывались режимы КМХ для валов, предназначенных для прокатных станов. Эксперименты проводились при всех граничных значениях параметров процесса КМХ в соответствии с формулой изобретения прототипа. Частота колебаний инструмента в эксперименте 30 и 200 двойных ходов в минуту, линейная скорость поверхности 0,9 и 5,0 м/мин, что соответствует 0,015 и 0,083 м/с.

Как показали исследования, в большинстве случаев "эффекта КМХ" не наблюдалось, что не позволяет использовать известный способ для хромирования таких ответственных деталей, как например, штоки газовых амортизаторов.

Расчеты показали, что "время хромирования" - промежуток между периодами экранирования элементарных участков поверхности - достигло в данных экспериментах 28-300 с.

Указание частоты колебаний инструмента относительно хромируемой детали без указания амплитуды колебаний и количества инструментов, размещенных по окружности хромируемой детали, делает заявленные авторами изобретения технологические параметры неопределенными и некорректными, что может привести к получению непригодных к использованию покрытий.

Количественный анализ технологических параметров изобретения-прототипа приводит к выводу, что отношение рекомендованных периода колебания инструмента и периода вращения детали (исходя из рекомендованной линейной скорости и возможного диаметра детали от 0,01 до 0,50 м) может изменяться в широких пределах, примерно от 0,1 до 50,0. При этом, если это соотношение меньше единицы, на поверхности цилиндра след от инструмента представляет собой спираль в виде резьбы, "время хромирования" может составлять сотни секунд. "Эффекта КМХ" при этом нет, покрытие при рекомендованных плотностях тока получается гарантированно некачественным.

При соотношении рекомендованных периодов колебания инструмента и вращения детали более единицы след инструмента на поверхности детали представляет собой синусоиду. "Время хромирования" может составлять на многих режимах десятки секунд, "эффекта КМХ" при этом не возникает - покрытие при рекомендованных плотностях тока может получаться некачественным.

Одним из недостатков способа-прототипа является необходимость измерения и регулирования давления инструмента на хромируемое изделие. Следует отметить, что прямое измерение давления инструмента на катодную пленку произвести в горячей кислоте (хромовом электролите) известными доступными способами невозможно. Давление определялось косвенным путем - измерялась сила прижима каждого инструмента динамометром, приблизительно оценивалась путем расчета площадь контакта инструмента и детали и давление инструмента на деталь определялось расчетным путем. Это вносит дополнительную неопределенность в один из основных признаков способа-прототипа.

Кроме того, при рекомендованной в известном способе хромирования предельной плотности тока - 500 А/дм2 выделение тепла и водорода настолько велики, что получить качественное покрытие нельзя в связи с практической невозможностью их эффективного отвода из реакционной зоны, в которой формируется покрытие.

Предлагаемым изобретением решается задача расширения технологических возможностей универсального способа хромирования, позволяющего получать гарантированное стабильное качество покрытия на изделиях любой формы и размеров, а также устанавливать необходимую величину давления инструмента, при котором ведется процесс хромирования без использования датчиков в хромовом электролите и измерительных приборов.

Под гарантированным стабильным качеством покрытия понимается следующий комплекс свойств:

- шероховатость покрытия должна быть не более Ra 0,16 мкм, кроме того, шероховатость в процессе хромирования должна не увеличиваться, а уменьшаться, стремясь к нулевой;

- адгезия покрытия должна быть выше, чем при стационарном способе хромирования;

- пористость покрытия должна быть минимальной, на порядок меньше, чем при стационарном способе нанесения;

- защитная способность должна быть высокой;

- покрытие должно быть равномерным по толщине по всей поверхности изделия.

Для достижения указанного технического результата в способе хромирования, включающем воздействие давлением инструмента с полированной рабочей поверхностью в процессе электролиза на обрабатываемую поверхность с чередованием периодов ее экранирования и осаждения на ней хрома, согласно предлагаемому изобретению в каждом периоде устанавливают продолжительность экранирования не более 0,1 с, а продолжительность хромирования в каждом периоде устанавливают не более 0,7 с.

Другим отличием заявляемого способа хромирования является то, что на хромируемую поверхность воздействуют с давлением, величину которого определяют предварительно по исчезновению в процессе его уменьшения звука, возникающего от сухого трения инструмента о хромируемую поверхность.

Еще одно отличие способа заключается в создании давления инструмента пружиной или рабочим телом - гидравлической жидкостью или газом. В качестве гидравлической жидкости используют или электролит хромирования, или водные растворы компонентов электролитов хромирования, или воду.

Сопоставительный анализ заявляемого способа хромирования и прототипа показывает, что предлагаемый способ отличается режимами выполнения его основных действий, а именно: продолжительностью периодов экранирования и осаждения хрома, условиями создания давления инструмента на хромируемую поверхность. При анализе средств того же назначения, известных и обнаруженных в результате патентного поиска, ставших общедоступными до даты приоритета изобретения, не были выявлены способы, которые характеризуются признаками, сходными с существенными признаками заявляемого технического решения. Это позволяет сделать вывод о том, что оно отвечает критериям изобретения "новизна" и "изобретательский уровень".

В процессе хромирования по предлагаемому способу инструмент с полированной поверхностью скользит по тонкому прикатод-ному слою электролита и периодически экранирует собой элементарные участки поверхности между периодами хромирования. Экранирование сопровождается взаимодействием инструмента с тонким слоем электролита в прикатодном слое. Этот слой включает пограничный слой Прандтля и так называемую катодную пленку. Инструмент срывает пограничный слой Прандтля, что приводит к существенному изменению скорости электрохимических реакций и к изменению структуры осаждаемого слоя хрома. При осуществлении предлагаемого способа возникают следующие явления и эффекты: прикатодный слой утоняется, уменьшается его электрическое сопротивление, процесс роста кристаллов прерывается. Появляется возможность увеличить катодную плотность тока, повысить скорость осаждения покрытия в 2-5 раз.

Теоретические представления о механизме осаждения кристаллического хрома при процессе КМХ, а также экспериментальные данные позволяют сделать вывод, что главным, определяющим качество хромового покрытия фактором, является продолжительность периода хромирования между периодами экранирования поверхности инструментом Тхр. Существенное значение имеет давление инструмента на хромируемую поверхность р, связанное с катодной плотностью тока Дк.

Известно, что при большой плотности тока резко возрастают шероховатость покрытия, образование дендритов. Нами экспериментально доказано, что при превышении "времени хромирования" выше максимально возможной величины исчезает "эффект КМХ" вне зависимости от всех других факторов. При этом первоначально, при незначительном превышении Тхр максимально возможного, дефект покрытия проявляется в виде оптических эффектов - следов от инструмента на покрытии, причем контроль профилографом-профилометром не показывает увеличения шероховатости. При дальнейшем увеличении Тхр дефекты покрытия становятся явными и приборный контроль показывает значительное увеличение шероховатости. Таким образом, эффект "КМХ" возможен только при Тхр меньше определенной величины, которая находится в достаточно узких пределах и тем меньше, чем больше Дк. Нами экспериментально установлено, что Тхр должно быть не более 0,7 с. Продолжительность периода экранирования (Тэк) должна быть как можно меньше и не более 0,1 с, но она зависит, в основном, от размеров инструмента и скорости его перемещения по поверхности.

Установление оптимального давления инструмента в соответствии с формулой изобретения производится для каждого типа деталей однократно и не требует использования в хромовом электролите никаких датчиков и измерительных приборов. Создание давления инструмента рабочим телом - газом или гидравлической жидкостью, в качестве которой можно использовать либо электролит хромирования, либо водные растворы его компонентов, либо просто воду, позволит обеспечить гарантированное одинаковое давление инструмента на обрабатываемую поверхность, простоту его регулирования, отказаться от необходимости добиваться полной герметичности инструмента. Гидравлическая жидкость, истекая с избыточным давлением через неплотности, обогащает прикатодную зону, что является фактором, положительно влияющим на процесс электролиза.

Вышеизложенное доказывает, что заявляемое техническое решение может быть широко использовано в машиностроении для получения износостойких хромовых покрытий, предназначенных, в частности, для работы в жестких коррозионных условиях, например штоков амортизаторов гусеничных и транспортных машин, штоков шахтной гидравлической крепи и т.п., т.е. оно соответствует критерию изобретения "промышленная применимость".

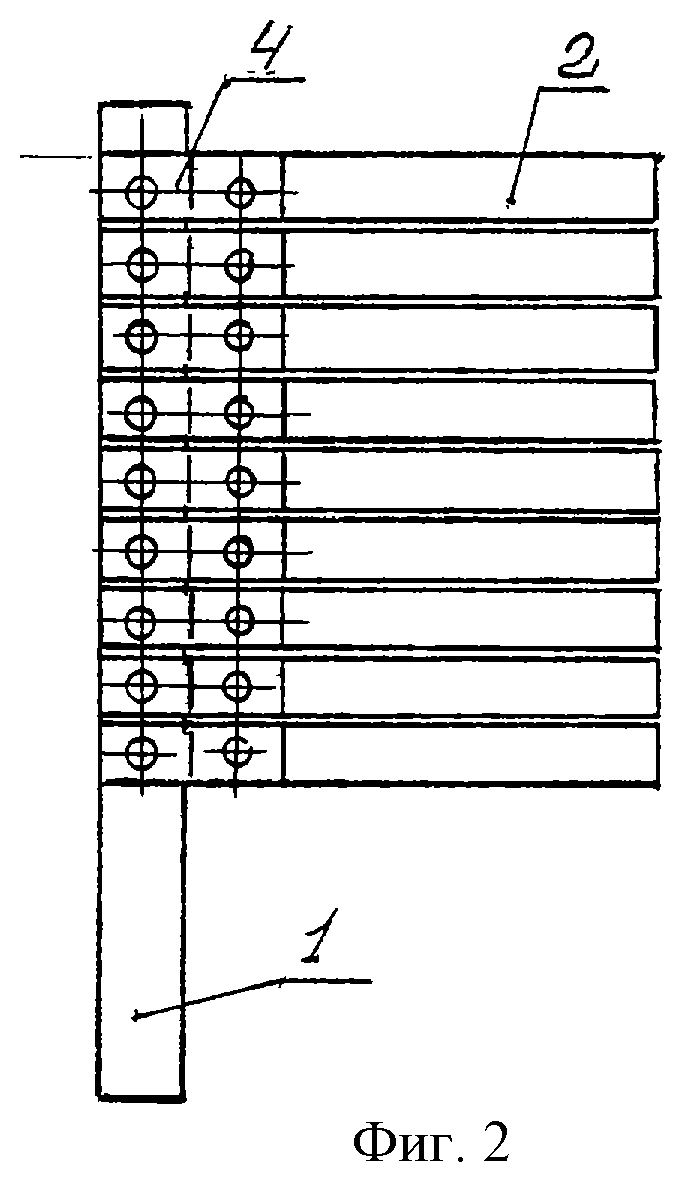

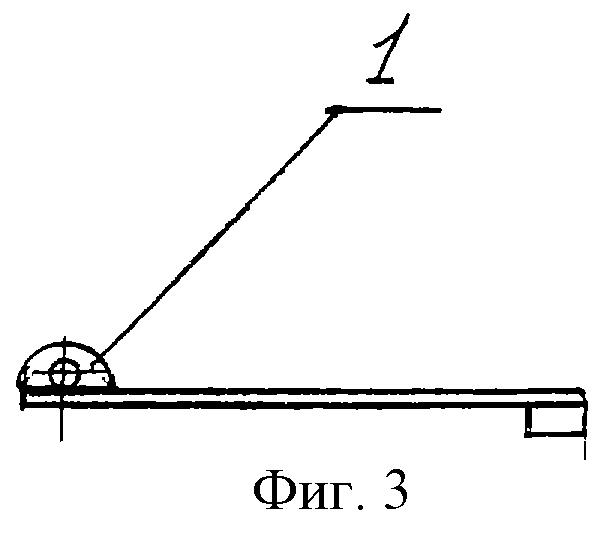

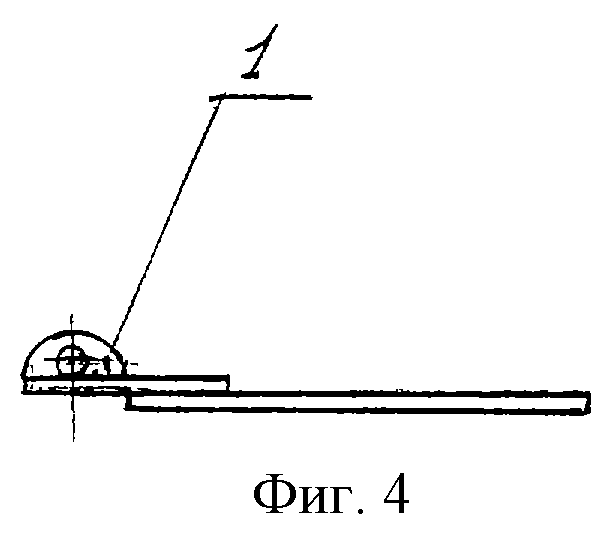

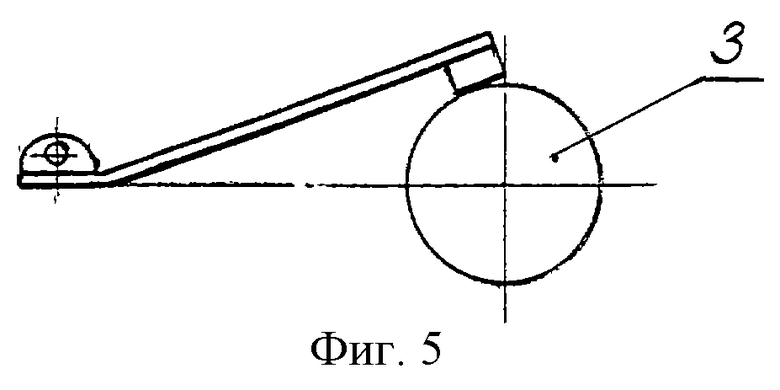

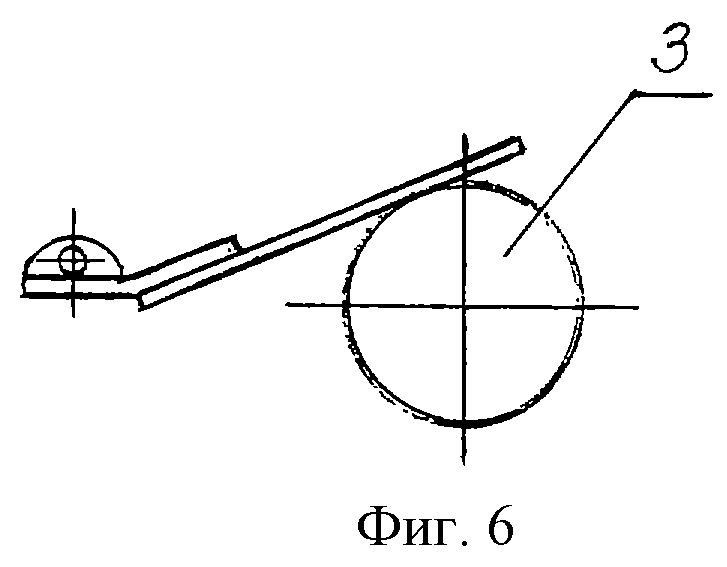

Предлагаемое изобретение поясняется чертежами, где на

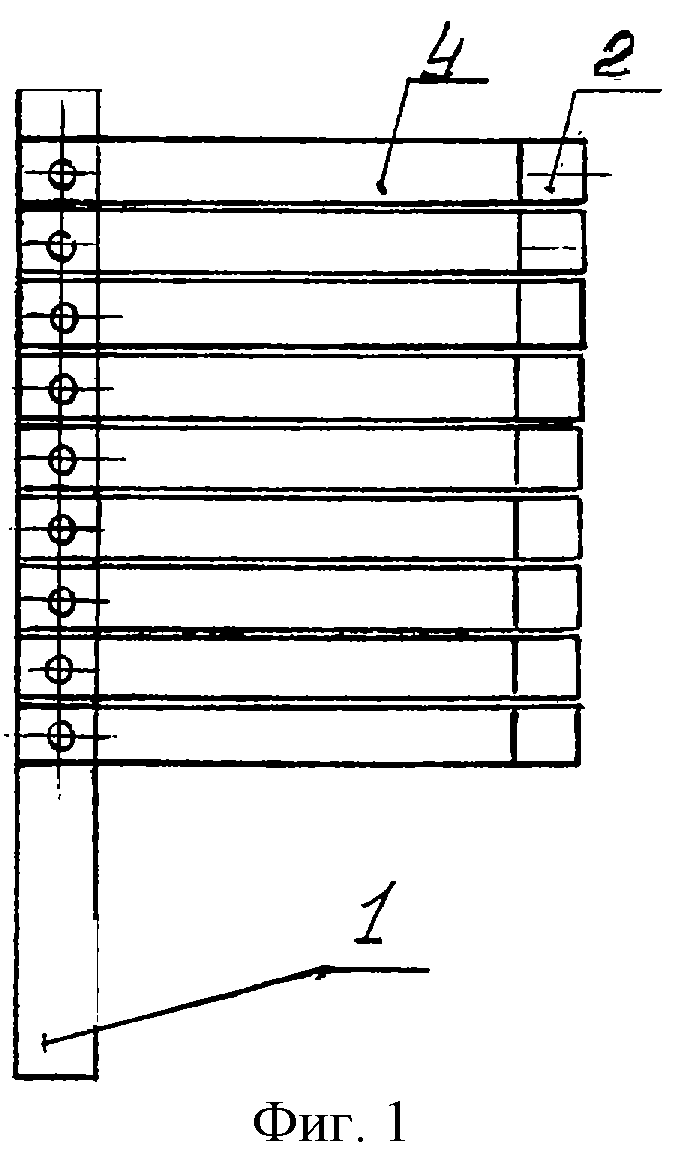

- фиг. 1-6 изображены варианты исполнения инструмента с пружинными прижимами, отличающимися размерами, и схемы реализации с их помощью способа хромирования;

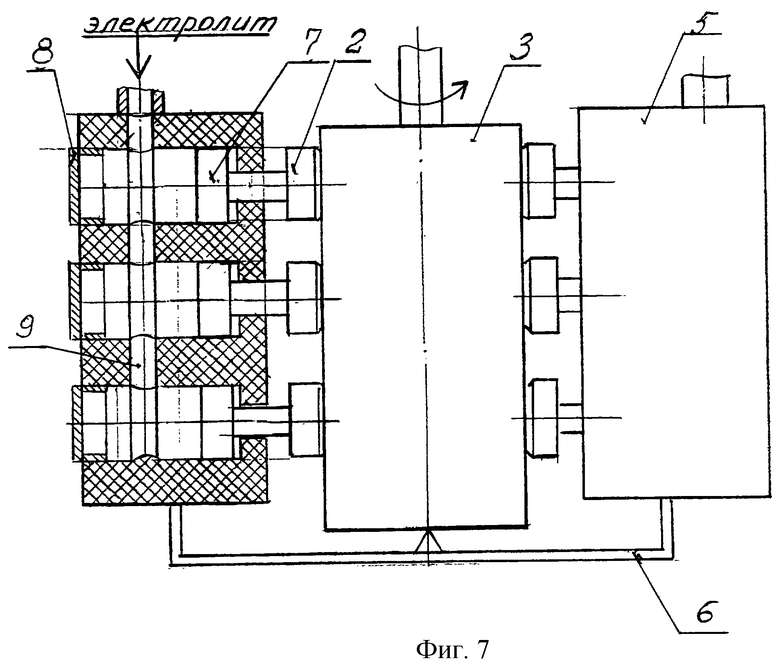

- фиг.7 - инструмент с гидравлическим приводом;

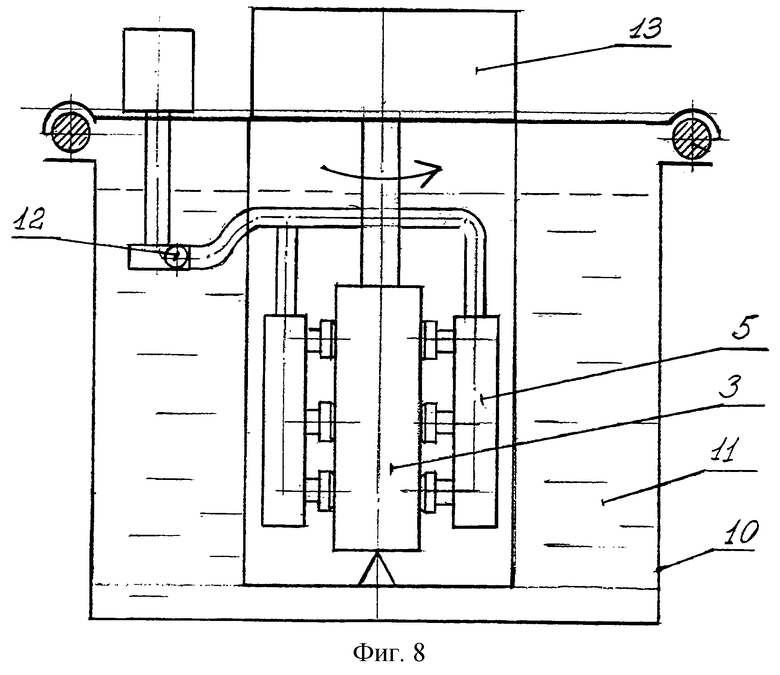

- фиг.8 - установка для хромирования с гидравлическим приводом инструмента.

На чертежах представлен инструмент с пружинным прижимом, содержащий штангу 1 с полированной керамической пластинкой 2, давление которой на хромируемую деталь 3 осуществляется титановой пружиной 4. В зависимости от величины хромируемой поверхности габариты пластинки 2 могут быть изменены в большую или меньшую стороны (фиг.1-4).

Для осуществления в процессе электролиза прижима пластинок 2 к хромируемой детали 3 может быть использован инструмент 5 с гидравлическим приводом. Инструмент 5 установлен на опоре 6 и представляет собой гребенку из полированных керамических пластинок 2, каждая из которых закреплена на конце фторопластового плунжера 7, перемещающегося внутри рабочего гидравлического цилиндра, закрытого с противоположной стороны пробкой 8. Внутри корпуса инструмента 5 выполнен канал 9, соединяющий все рабочие гидравлические цилиндры. Инструмент установлен в ванну 10 хромирования, заполненную электролитом 11. Подача электролита в инструмент 5 производится погружным центробежным насосом 12 непосредственно из ванны хромирования 10. Вращение хромируемой детали 3 осуществляется приводом 13. Давление инструмента 5 с гидравлическим прижимом на пластинки 2 создают рабочим телом - газом или гидравлической жидкостью, в качестве которой используют или электролит хромирования, или водные растворы компонентов электролита хромирования, или воду.

Способ осуществляется следующим образом.

Вне электролита производят предварительное единообразное регулирование силы прижима каждого элемента инструмента. Затем последовательно производят следующие операции: помещают хромируемое изделие и инструмент в ванну хромирования, включают рабочий ток и постепенно увеличивают прилагаемую к инструменту силу, а значит и давление, до прорыва пленки электролита между инструментом и хромируемой поверхностью. Момент прорыва определяют по возникновению звука от сухого трения инструмента по хромируемой поверхности, после чего давление плавно уменьшают до исчезновения этого звука. Установление оптимального давления для каждого типа деталей производят однократно, при хромировании следующих деталей используют выбранный режим.

Хромированию подвергались изделия в виде простых тел вращения типа цилиндров и тел вращения с более сложной поверхностью, например конуса, шары, плоскости, которые теоретически представляют собой поверхность цилиндра с бесконечно большим радиусом и для плоскости верны те же закономерности, зависимости качества покрытия от Тхр, Тэк и р, что и для поверхностей тел вращения. Процесс хромирования осуществляется при воздействии в процессе электролиза на обрабатываемую поверхность инструментом с полированной поверхностью, поджимаемым к ней с оптимальным давлением либо титановыми пружинами, либо рабочим телом. В ходе электролиза осуществляется чередование периодов экранирования обрабатываемой поверхности и осаждения на ней хрома. В каждом периоде устанавливают продолжительность экранирования не более 0,1 с, а продолжительность осаждения хрома - не более 0,7 с. В процессе хромирования изделие вращают, а инструмент совершает движение вдоль его образующей поверхности.

Для хромирования простых тел вращения типа цилиндров количество инструментов по окружности должно выбираться прямо пропорционально диаметру хромируемого цилиндра, колебания инструмента вдоль образующей поверхности цилиндра должны быть минимальными. Их назначение - только исключение следов от дефектов поверхности инструмента. Угловая и линейная скорость поверхности определяются необходимостью обеспечения Тхр меньше максимально допустимого, указанного в данной заявке - 0,7 с. Кроме того, нами установлено, что применение линейной скорости свыше 1,0 м/с нецелесообразно, вследствие турбулизации потока электролита и резкого ухудшения качества покрытия.

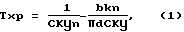

В общем случае, для данного типа изделия время хромирования равно

где Ску - угловая скорость хромируемого цилиндра 1/с;

n - количество инструментов по окружности;

bk - толщина инструмента;

d - диаметр хромируемого цилиндра.

Для хромирования других тел вращения - конусов, шаров, плоскостей, более сложных поверхностей расчет количества инструментов и их размещения производят для обеспечения режима в соответствии с заявкой.

Для хромирования изделий в виде плоскости штанги с полированными керамическими пластинками приводят в движение в двух направлениях. Вдоль поверхности изделия движение штанги носит характер колебаний с малой амплитудой. Назначение этих колебаний - только ликвидация следов от возможных дефектов поверхности инструмента. Движение штанги в направлении поперек поверхности изделия носит характер колебаний с амплитудой, значительно превышающей размеры пластинок инструмента. Частоту и амплитуду этих колебаний выбирают для обеспечения Тхр и Тэк в соответствии с формулой изобретения.

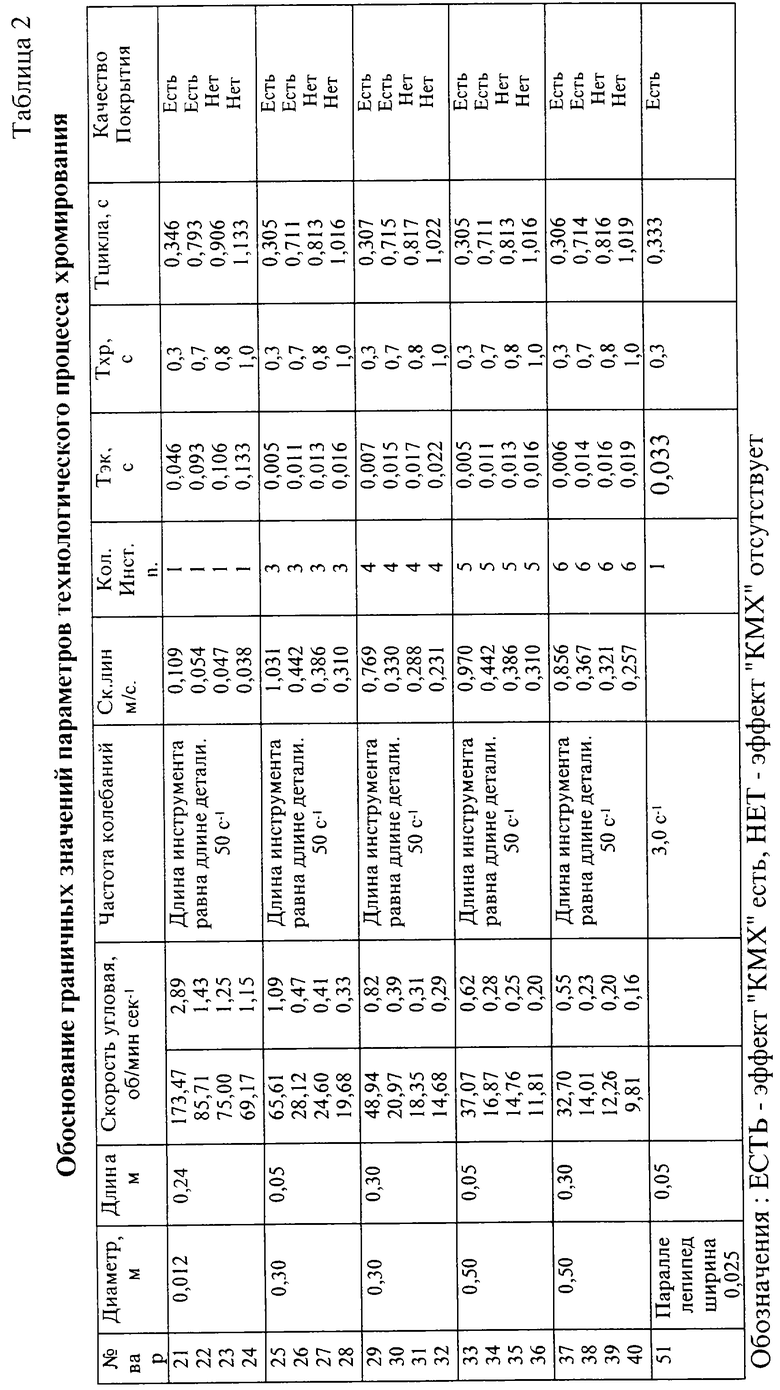

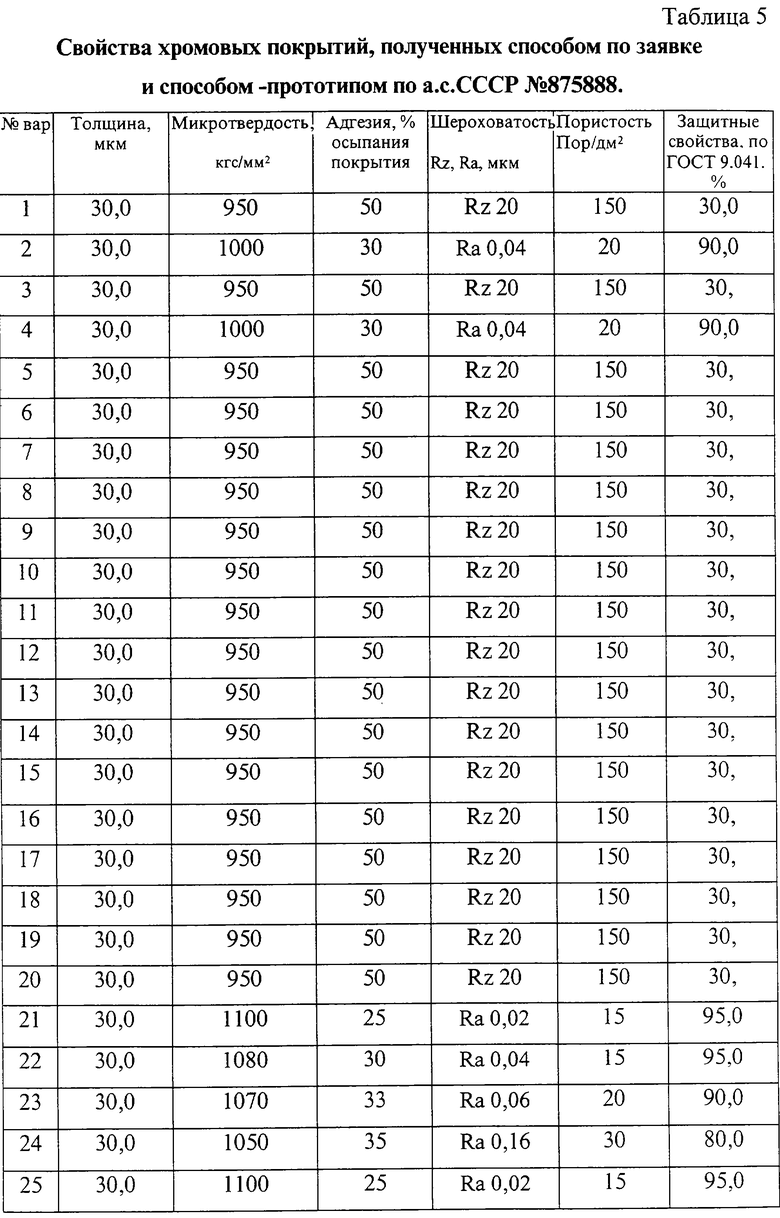

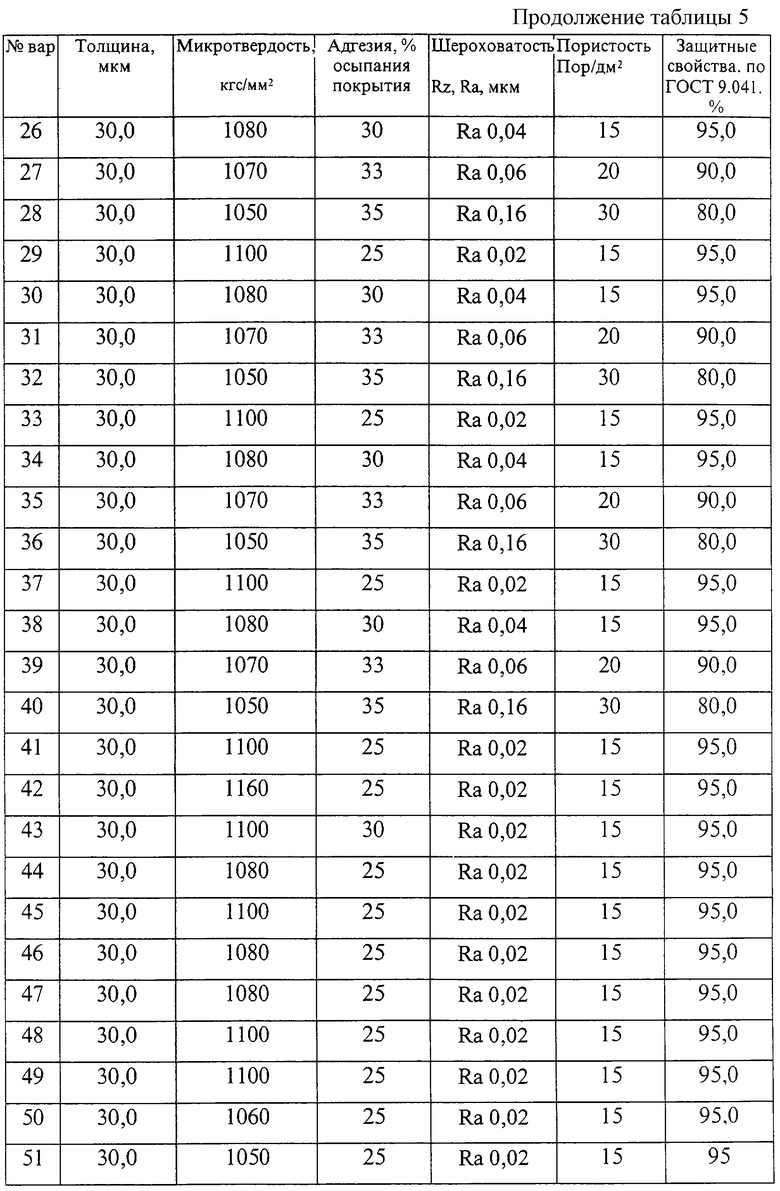

Результаты экспериментов, обосновывающих положения формулы изобретения, граничные значения параметров процесса на деталях различных типоразмеров приведены в табл. 2, 3,4, а результаты исследований полученных заявляемым способом покрытий приведены в табл. 5.

Методика исследований. Определение толщины покрытия производилось электромагнитным толщиномером марки "Константа МК-1", индикаторным микрометром, а также весовым способом.

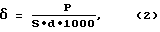

Расчет толщины хромового покрытия производился по формуле

где δ - толщина покрытия, мкм;

Р - привес хрома, г;

S - поверхность покрытия образца, см2;

d - плотность металла, dCr - 7,19 г/см3

Шероховатость поверхности определялась визуально с помощью эталонов шероховатости контрольных образцов, а также на профилографе-профилометре типа AI модели 252.

Пористость хромовых покрытий определялась по ГОСТ 9.302 (ферроксиловая проба). Состав раствора для ферроксиловой пробы: красная кровяная соль 10 г/л; хлористый натрий 30 г/л; вода остальное. Образцы с хромовым покрытием, подвергаемые испытаниям, обезжириваются, промываются спиртом, затем на поверхность образца накладывается фильтровальная бумага, смоченная упомянутым раствором, и выдерживается в течение 5 мин. Размер бумаги должен соответствовать размеру образца. По истечении времени испытания бумага промывается дистиллированной водой до полного удаления раствора и подсушивается. Фиксируется количество синих точек на бумаге, которые соответствуют количеству пор в покрытии. Расчет ведется на 1 дм2.

Определение микротвердости покрытий производилось на приборе ПМТ-3, нагрузка на алмазную призму составляла 50-100 г. На каждом образце измерения проводились в 3-х точках, отступая 10 мм от торца образца и в середине образца.

Пластичность и адгезия хромового покрытия (сцепление с основным металлом) определялись на образцах - крейшерах из стали 12Н4ВА по характеру разрушения и проценту осыпания хромового покрытия после сжатия под прессом цилиндрического образца на 1/3 высоты. При определении адгезии покрытия на плоских образцах применялись образцы с квадратным сечением, которые также сжимались прессом на 1/3 высоты.

Защитные свойства покрытий оценивались по результатам испытаний, проведенных в соответствии с ГОСТ 9.008, методу 1 - при воздействии нейтрального солевого тумана в камере КСТ-04, методу 8 - при повышенных значениях относительной влажности и температуры, воздействии сернистого газа и периодической конденсации влаги, методу 10 - при погружении в электролит - искусственную морскую воду. Рассчитывался защитный эффект в% (защитные свойства покрытий) по трем видам испытаний.

Следует отметить, что при превышении Тхр указанной в заявке критической величины 0,7 с на самом деле не происходит резкого качественного скачка в изменении свойств покрытий. Качество покрытия ухудшается плавно. Удовлетворительные покрытия могут получаться и при Тхр до 1 с. Однако гарантировать высокое качество покрытия можно только при Тхр менее 0,7 с. Эти положения верны и для Тэк. Здесь также не наблюдается резкого качественного скачка при превышении Тэк 0,1 с. Хорошее покрытие можно получить и при Тэк 0,2 с, однако, для гарантии качества покрытия надо стремиться к Тэк менее 0.1 с. Кроме того, с ростом Тэк снижается производительность процесса.

Большое количество экспериментов позволяет рекомендовать следующий режим хромирования, как оптимальный для получения покрытий с требуемым высоким, стабильным и гарантированным качеством:

Линейная скорость инструмента относительно поверхности 0,2-0,35 м/с

Время хромирования 0,2-0,35 с

Отношение Тхр/Тэк 7,0-15,0

Катодная плотность тока 100-150 А/дм2

Получение качественного покрытия возможно и при больших плотностях тока (примерно до 300 А/дм2), однако, чем выше плотность тока, тем труднее обеспечить эффективный отвод тепла и водорода из зоны осаждения покрытия.

Конкретные примеры осуществления способа хромирования.

Пример 1.

Хромирование штока амортизатора диаметром 0,012 м, длиной 0,24 м (вариант 21). Количество инструментов 1. Инструмент (фиг.1) представляет собой сплошную гребенку из полированных керамических пластинок, которые прижимаются к детали титановыми пластинчатыми пружинами. Перед началом процесса хромирования производятся следующие операции. Инструмент прижимается к детали с заведомо большей силой, чем требуется. Инструменту придаются вибрации с частотой 50 с-1 вдоль образующей хромируемой детали. Шток вращается с частотой 2,89 об/с. Линейная скорость поверхности Ск.лин 0,109 м/с. Устанавливается рабочий ток 100 А/дм2. Сила прижима инструмента к детали плавно уменьшается до исчезновения звука от сухого трения инструмента о деталь. Производится хромирование: Тхр 0,3 с, Тэк 0,0459 с. Соотношение Тхр/Тэк=6,52. Покрытие - высокого качества, зеркальное, Ra 0,02 мкм, микротвердость высокая 1100 кг/см2, пористость низкая 15 пор на 1 дм2, защитная способность 95%.

Пример 2.

Хромирование цилиндрического образца диаметром 0,025 м, длиной 0,05 м (вариант 41). Количество инструментов 2. Инструмент (фиг.7) прижимается к хромируемой поверхности с помощью гидравлической жидкости. Инструмент предварительно прижимается к детали с заведомо большей силой, чем требуется, и ему придаются вибрации с частотой 50 с-1 вдоль образующей хромируемой детали. Деталь вращается с частотой 3,12 об/с. Линейная скорость поверхности 0,245 м/с. Устанавливается рабочий ток 100 А/дм2. Сила прижима инструмента к детали плавно уменьшается до исчезновения звука от сухого трения инструмента о деталь. Производится хромирование: Тхр 0,15 с, Тэк 0,02039 с. Соотношение Тхр/Тэк= 7,28. Покрытие получается высокого качества, зеркальное, Ra 0,02 мкм, микротвердость высокая 1100 кг/см2, пористость низкая 15 пор на 1 дм2, защитная способность 95%.

Пример 3.

Хромирование образца, имеющего плоскую поверхность (вариант 51). Образец представляет параллелепипед высотой 0,05 м, сечением 0,025•0,025 м. Инструмент - тот же, что и в примере 2 - с гидравлическим приводом. Амплитуда колебаний инструмента 0,025 м. Частота колебаний инструмента 3,0 с-1. Тхр - 0,3 с, Тэк 0,033, Соотношение Тхр/Тэк = 9,0. Получают покрытие высокого качества, зеркальное, Ra 0,02 мкм, микротвердость высокая 1050 кг/см2, пористость низкая 15 пор на 1 дм2, защитная способность 95%.

Как показали эксперименты, предлагаемый способ хромирования обеспечивает по сравнению с известным следующие преимущества:

- позволяет получать качественное покрытие на деталях любой формы и размеров. Решающее преимущество предложенный способ имеет при хромировании крупногабаритных изделий, на которых реализация способа-прототипа приводит к получению непригодных к использованию покрытий;

- в горячей кислоте - электролите хромирования практически невозможно ни измерить, ни установить заданную величину давления инструмента. Способ по заявке гарантирует установление оптимального давления инструмента при любой плотности тока или скорости перемещения инструмента и не требует никаких датчиков в хромовом электролите и измерительных приборов;

- решает проблему обеспечения гарантированно одинакового давления инструмента при хромировании поверхностей любой сложности за счет использования для создания давления инструмента рабочих тел - гидравлической жидкости или газа. Применение в качестве гидравлической жидкости электролита хромирования упрощает инструмент, позволяет не стремиться к полной его герметичности. В этом случае электролит хромирования будет истекать через возможные неплотности в инструменте и обогащать прикатодную зону, что является фактором, положительно влияющим на процесс хромирования. В случае применения в качестве рабочего тела воздуха, он, истекающий через неплотности, перемешивает электролит в прикатодной зоне, что также является фактором, положительно влияющим на процесс хромирования.

Источники информации

1. Авт.св. СССР 875888, кл. С 25 D 5/22, "Способ хромирования" - прототип.

2. Патент РФ 21393716, С 25 Д 5704, 1999г., "Способ электрохимического нанесения покрытий натиранием и устройство для его осуществления".

3. Авт. св. РФ 1705418, С 25 Д 5/06, 1992г., "Устройство для нанесения покрытий".

4. Авт. св. РФ 1678911, С 25 Д 3/06, 1991г., "Устройство для электролитического нанесения покрытий".

5. Заявка РФ 99115796/02, 7 С 25 Д 5/06, 1999г. "Устройство для электролитического нанесения покрытий".

6. Заявка РФ 99101140/02, 7 С 23 С 26/00, 1999г., "Устройство для фрикционно-механического нанесения покрытий".

7. Патент США 5277785, кл. С 25 Д 5/06, 1995г., "Способ и устройство для электроосаждения твердого хромового покрытия с помощью щетки".

8. Патент США 4274925, кл.С 25 В 5/22, "Способ одновременного нанесения электролитического покрытия и механического хонингования".

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ И СПОСОБЫ ПОЛУЧЕНИЯ ФОСФАТНЫХ И ХРОМОВЫХ ПОКРЫТИЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2001 |

|

RU2209857C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛИНКОВ ФЕХТОВАЛЬНОГО ОРУЖИЯ | 1999 |

|

RU2174559C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПО ИХ ДЛИНЕ СЕЧЕНИЯ | 1999 |

|

RU2165327C2 |

| СПОСОБ НАПЫЛЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ИЗДЕЛИЙ ТРУБЧАТОЙ ФОРМЫ | 2000 |

|

RU2186148C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПРОФИЛЯ, ПРЕИМУЩЕСТВЕННО МАЛОЛИСТОВЫХ РЕССОР, И СПОСОБ ПРОКАТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2212972C1 |

| ГЛАЗУРНЫЙ ШЛИКЕР | 2000 |

|

RU2191763C2 |

| СПОСОБ ГАЛЬВАНО-МЕХАНИЧЕСКОГО ХРОМИРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2009 |

|

RU2400571C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНО-ВОЛОКНИСТОГО АДСОРБЕНТА | 2001 |

|

RU2212479C2 |

| ЖАРОСТОЙКИЙ БЕТОН | 2000 |

|

RU2187482C2 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПО ИХ ДЛИНЕ СЕЧЕНИЯ | 2004 |

|

RU2263717C1 |

Изобретение относится к защитным покрытиям и может быть использовано в машиностроении, в частности, для получения износостойких хромовых покрытий, предназначенных для работы в жестких коррозионных условиях. Способ хромирования включает воздействие давлением инструмента с полированной рабочей поверхностью в процессе электролиза на обрабатываемую поверхность с чередованием периодов экранирования и осаждения на ней хрома, причем продолжительность каждого периода экранирования устанавливают не более 0,1 с, а продолжительность каждого периода осаждения хрома - не более 0,7 с, при этом на хромируемую поверхность воздействуют с давлением, величину которого определяют предварительно по исчезновению в процессе его уменьшения звука, возникающего от сухого трения инструмента о хромируемую поверхность. Изобретение позволяет расширить технологические возможности способа, получить стабильное качество покрытия на изделиях любой формы и размеров, а также устанавливать необходимую величину давления инструмента, при котором ведется процесс хромирования без использования датчиков в хромовом электролите и измерительных приборов. 3 з.п.ф-лы, 5 табл., 8 ил.

| Способ хромирования | 1978 |

|

SU875888A1 |

| Способ электрохимического нанесения покрытий на поверхности сложнопрофильных изделий | 1987 |

|

SU1638216A1 |

| RU 96103042 А, 27.04.1998 | |||

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ | 1999 |

|

RU2175032C2 |

| US 5277785, 11.01.1994 | |||

| US 4274925, 23.06.1981. | |||

Авторы

Даты

2003-11-10—Публикация

2002-07-02—Подача