Изобретение относится к области электролитического осаждения металлов, и в частности, к области электролитического хромирования.

Известен способ электролитического хромирования, который заключается в том, что процесс проводят при температуре электролита 18-22°С при катодной плотности тока 10-50 А/дм2. При этом в качестве электролита используют раствор холодного электролита типа тетрахроматного, который имеет следующий состав, г/л: хромовый ангидрит - 270-280, углекислый кальций - 60, сульфат кальция - 12 [1]. Этот электролит обеспечивает осаждение качественных покрытий повышенной пластичностью, вязкостью, легко полируются до зеркального блеска, имеют хорошее сцепление со стальной подложкой, отличаются пониженной трещиноватостью, с микротвердостью 4900-5900 МПа, с выходом по току до 40% и толщиной покрытия до 0,7 мм. Также данные хромовые покрытия обладают пониженной агрессивностью и рекомендуется, главным образом, для получения защитно-декоративных покрытий. Недостаток способа состоит в том, что невозможно использовать данный электролит при восстановлении и упрочнении деталей автомобилей из-за низкой износостойкости получаемых покрытий.

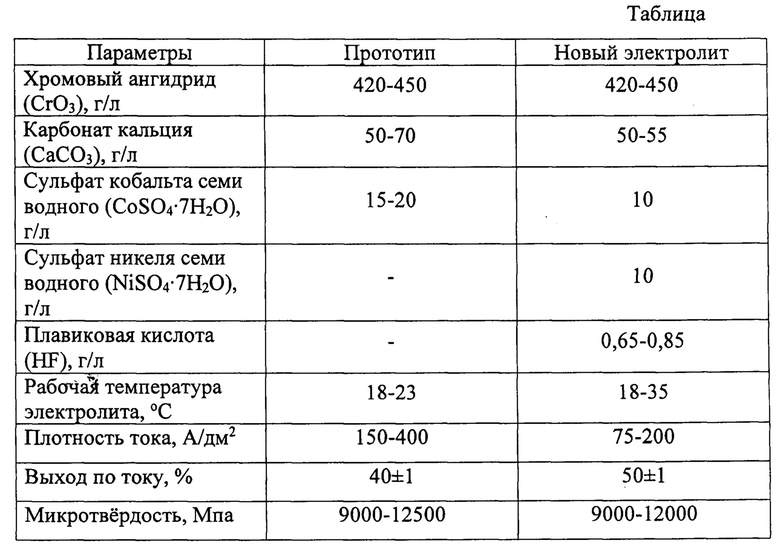

Известен также способ электролитического хромирования в электролите холодного саморегулирующегося типа, принятый в качестве прототипа, на основе хромового ангидрида, карбоната кальция и сульфата кобальта семи водного, который наносится на металлические детали с целью восстановления и упрочнения, процесс проводится сглаженным током (постоянным) при плотности тока 150-400 А/дм2 и температуре 18-23°С. При этом выход по току составляет 40±1%, микротвердость покрытий во всем интервале плотностей тока достигает 9000-12500МПа с одновременным повышением их износостойкости [2]. Недостаток способа состоит в том, что при повышении температуры выход по току падает, покрытие становится хрупким и трещиноватым.

Техническая задача изобретения - повышение скорости осаждения хрома при обеспечении высокого, качества покрытия и сохранения прочностных характеристик с одновременным повышением их коррозионной стойкости и износостойкости.

Решение поставленной технической задачи достигается тем, что в способе электролитического хромирования, который заключается в том, что процесс проводят при нагреве и соответствующей плотности тока с использованием раствора электролита, содержащего хромовый ангидрид CrO3, карбонат кальция СаСО3 и сульфат кобальта семи водного CoSO4⋅7H2O, согласно изобретению хромирование проводят при температуре электролита 18-35°С и плотности тока 75-200А/дм2, а в состав электролита дополнительно вводят неорганическую добавку в виде сульфата никеля семи водного NiSO4⋅7H2O и плавиковой кислоты HF при следующем содержании компонентов электролита, г/л:

На решение поставленной технической задачи направленно также то, что раствор электролита приготавливают за 8 часов до его использования. Это необходимо для того чтобы стабилизировалась температура и состав компонентов в растворе электролита, а также чтобы продукт реакции компонентов, в частности сульфат кальция ушел в осадок для саморегулирования процесса хромирования.

В результате исследований влияния концентрации добавки плавиковой кислоты к базовому электролиту с ионами сульфата никеля и кобальта было выявлено, что при концентрации плавиковой кислоты 0,65…0,85 г/л микротвердость покрытий достигает 12000 МПа, а выхода хрома по току до 48÷50%. При этом диапазон рабочих температур, при которых получаются качественные осадки находится в диапазоне 18…35С°. Дальнейшее увеличение концентрации плавиковой кислоты больше 0,9 г/л приводит к уменьшению выхода хрома по току и микротвердости покрытий.

Полученные данные исследований позволили установить, что в изобретенном электролите хромирования, при совместно присутствии, посторонних анионов SO42-, в виде сульфатов никеля и кобальта и F- в виде плавиковой кислоты, создаются условия, обеспечивающие нанесение качественных хромовых покрытий при температуре электролита 18…35°С, с высоким выходом по току (до 50%) и скоростью осаждения (до 450 мкм/ч).

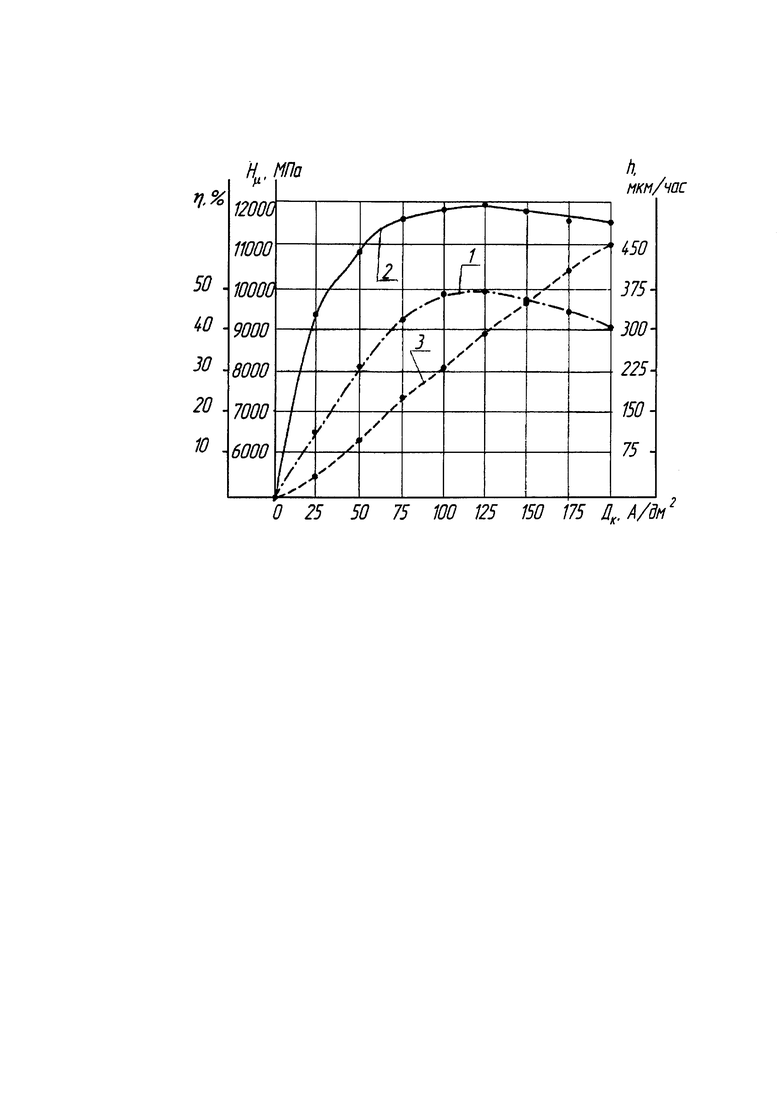

Изобретение поясняется иллюстрацией, где представлены графики зависимости выхода по току (кривая 1), микротвердость покрытий (кривая 2) и скорости осаждения хрома (кривая 3) от значений катодной плотности.

Способ электролитического хромирования заключается в том, что процесс проводят при нагреве и соответствующей плотности тока с использованием в качестве базового раствора электролита, который содержит хромовый ангидрит CrO3, карбонат кальция СаСО3 и сульфата кобальта семи водного COSO4⋅7H2O. При этом хромирование проводят при нагреве электролита в интервале температур 18-35°С и плотности тока в интервале 75-200 А/дм2. Причем в состав электролита дополнительно вводят неорганическую добавку в виде сульфата никеля семи водного NiSO4⋅7H2O и плавиковой кислоты HF. В состав электролита в итоге входят следующие компоненты, каждый соответствующего содержания, г/л:

Раствор электролита следует приготавливать за 8 часов. Электролиты готовили путем растворения химических реактивов квалификации ХЧ (химически чистые) в дистиллированной воде по ГОСТ 6709-72.

Для проведения исследований концентрацию составляющих электролита изменяли, в г/л: CrO3 - 250…450 г/л через 50 г/л; СаСО3 - 0…80 г/л через 5 г/л; сульфат никеля семи водного (NiSO4⋅7H2O) - 5…15 и сульфат кобальта (CoSO4⋅7H2O) - 5…15 через каждые 2,5 г/л и плавиковой кислоты (HF) - 0…2 через каждые 0,05 г/л.

Хромовые покрытия наносили на цилиндрические образцы из стали 45 диаметром 12 мм с общей площадью покрываемой поверхности 0,075 дм2 в стационарной ванне объемом 3л. Питание электролизера осуществлялось от источника постоянного тока с двухполупериодной схемой выпрямления. Перед нанесением электролитических покрытий образцы подвергали обезжириванию в венской извести и анодному травлению в 30% водном растворе серной кислоты с добавкой соли сульфата железа в количестве 15 г/л при температуре электролита травления 20±1°С. Все образцы после обезжиривания и травления тщательно промывались в дистиллированной воде и просушивались.

При проведении исследований катодную плотность тока (Дк) изменяли от 25А/дм2 до 250А/дм2 и температуру электролита (Тэл.) от 18 до 35°С через каждые 2,5…5°С с точностью ±0,5°С. Изменения и контроль температуры электролита осуществлялось с помощью разработанной установки для поддержания рабочей температуры электролита.

Для определения выхода металлического хрома по току использовали гравиметрический метод с точностью до 10-5 г с использованием аналитических весов АДВ-200М. Кроме того, выход по току определялся по толщине покрываемого слоя хрома, измеряемой с помощью микрометра МК-0-25 ГОСТ 6507-90.

Значения микротвердости определяли с помощью микротвердомера ПМТ-3 с нагрузкой на индентор 0,98Н (в соответствии с ГОСТ 9450-76) при толщине покрытия более 200 мкм.

Для исследования морфологии покрытия использовали оптический микроскоп ММУ-3 с цифровой приставкой для подсоединения компьютера, при использовании которой получалось 250, 600 и 1000-кратное увеличение изображения. Оценка качества хромового покрытия производилась по значениям микротвердости, отсутствию дендритов и магистральных сквозных трещин на хромированной поверхности.

Сравнение основных параметров хромирования по прототипу и по вновь предложенному способу приведены ниже в таблице, а основные параметры процесса с использованием предложенного состава электролита представлены графически на чертеже (данные приведены для состава, содержащего (г/л): CrO3 - 420; СаСО3 - 50, NiSO4⋅7H2O - 10, CoSO4⋅7H2O - 10 и HF - 0,8 при температуре 30-35°С).

В результате исследований было выявлено, что при электролизе на постоянном токе из данного электролита в широком диапазоне катодной плотности тока Дк=80…200 А/дм2 наблюдается не только сохранение высокого выхода хрома по току до 50%, но и повышение микротвердости до 12000 МПа (см. илл. кривая 1 и 2) при более высоких рабочих температурах, чем у базового электролита. Так, при электролизе при температуре 30÷35°С наблюдаются постоянные значения выхода храма по току (48,5±1%), а микротвердость осадков составляет 9500…12000 МПа. При этом скорость осаждения хрома в зависимости от Дк изменяется в пределах от 200 до 450 мкм/час. (см. илл. кривая 3). Важно заметить, что при этих условиях электролиза значение выхода по току и микротвердости существенно не изменяется. Эти данные позволяют утверждать, что новый электролит обладает высокой кроющей и рассеивающей способностью.

Экспериментальные исследования нового состава электролита показали, что по сравнению с существующим электролитом, он обеспечивает электроосаждение с высоким выходом по току и скоростью осаждения при высоких рабочих температурах. В указанном диапазоне плотностей тока осаждаются бестрещиноватые по толщине покрытия хрома с низкими внутренними напряжениями с высокой прочностью сцепления с основой.

Электролит рекомендуется для получения износостойких покрытий для размерного хромирования, при восстановлении и упрочнении деталей машин.

Таким образом, изобретение позволяет повысить скорость осаждения хрома при обеспечении высокого качества покрытия при сохранении его прочностных характеристик.

Источники информации:

1. А.С. СССР №122379, Мкл. C25D 3/04, опубл. в 1958 г.

2. А.С. СССР №336376, МКл. C25D 3/04, опубл. в 1972 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения поверхности прокатно-прессового инструмента с применением хром-кадмиевого электролита | 2022 |

|

RU2816966C2 |

| СОСТАВ ЭЛЕКТРОЛИТА И СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКИХ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ СИСТЕМЫ "НИКЕЛЬ-ФОСФОР-ВОЛЬФРАМ" | 2021 |

|

RU2792096C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО ХРОМ-АЛМАЗНОГО ПОКРЫТИЯ | 2015 |

|

RU2585608C1 |

| Электролит для электроосаждения блестящих никелевых покрытий | 2024 |

|

RU2820423C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ОСНОВЕ ХРОМА | 1998 |

|

RU2124073C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ В НИЗКОКОНЦЕНТРИРОВАННОМ ЭЛЕКТРОЛИТЕ | 1998 |

|

RU2125126C1 |

| Способ получения композиционного электрохимического покрытия на стали | 2015 |

|

RU2618679C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ОСНОВЕ ХРОМА | 1998 |

|

RU2130090C1 |

| Способ получения коррозионностойкого электрохимического покрытия цинк-никель-кобальт | 2019 |

|

RU2720269C1 |

| СПОСОБ НАНЕСЕНИЯ ХРОМОВОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2529602C2 |

Изобретение относится к области гальванотехники и может быть использовано для электролитического хромирования стальных деталей. Процесс проводят при нагреве на постоянном токе с использованием раствора электролита, содержащего хромовый ангидрид CrO3, карбонат кальция СаСО3 и сульфат кобальта семиводного CoSO4⋅7H2O, при этом хромирование проводят при температуре электролита 18-35°С и плотности тока 75-200 А/дм2, а в состав электролита дополнительно вводят неорганическую добавку в виде сульфата никеля семиводного NiSO4⋅7H2O и плавиковой кислоты HF при следующем содержании компонентов электролита, г/л: хромовый ангидрид CrO3 420-450; карбонат кальция СаСО3 50-55; сульфат кобальта семиводного CoSO4⋅7H2O 10; сульфат никеля семиводного NiSO4⋅7H2O 10; плавиковая кислота HF 0,65-0,85. Технический результат: повышение скорости осаждения хрома при обеспечении высокого качества покрытия и сохранение прочностных характеристик с одновременным повышением коррозионной стойкости и износостойкости. 1 з.п. ф-лы, 1 табл., 1 ил.

1. Способ электролитического хромирования, заключающийся в том, что процесс проводят при нагреве на постоянном токе с использованием раствора электролита, содержащего хромовый ангидрид CrO3, карбонат кальция СаСО3 и сульфат кобальта семиводного CoSO4⋅7H2O, отличающийся тем, что хромирование проводят при температуре электролита 18-35°С и плотности тока 75-200 А/дм2, а в состав электролита дополнительно вводят неорганическую добавку в виде сульфата никеля семиводного NiSO4⋅7H2O и плавиковой кислоты HF при следующем содержании компонентов электролита, г/л:

2. Способ по п. 1, отличающийся тем, что раствор электролита приготавливают за 8 часов до его использования.

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ | 0 |

|

SU336376A1 |

| САМОРЕГУЛИРУЮЩИЙСЯ ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ХРОМА | 1997 |

|

RU2110621C1 |

| Клапанный сбрасыватель проката | 1986 |

|

SU1378973A1 |

| Водометный движитель | 1977 |

|

SU788584A1 |

Авторы

Даты

2021-12-22—Публикация

2020-11-20—Подача