Изобретение относится к нанесению гальванохимических покрытий и может быть использовано для подготовки анодов, например, изготовленных из свинца или его сплавов перед использованием их в ваннах хромирования.

Известен раствор для удаления хрома- тов со свинцовых анодов, содержащий натр едкий - 100 - 150 г/л и сегнетову соль - 100 - 150 г/л.

Известен электролит для очистки свинцовых анодов от хроматов свинца, содержащий около 10% едкого натра.

Недостатками данных электролитов являются необходимость применения ручного труда при протирке щетками под струей воды поверхности анодов из-за низкой степени очистки их, а также локальный растрав поверхности анодов и значительный съем металла свинцового анода.

Известен также электролит для подготовки свинца.анодным травлением, содержащий фосфорную кислоту - 10 - 15 г/л и борфтористоводородную кислоту - 75 - 125 г/л. Данный электролит является наиболее близким по существенным признакам к изобретению и выбран в качестве прототипа.

Недостатками электролита-прототипа является недостаточная степень очистки поверхности анодов от хроматов свинца и большой расход свинца.

Целью изобретения является повышение степени очистки и снижение растравливания свинцовых анодов.

Указанная цель достигается тем, что электролит для очистки свинца помимо фосфорной кислоты дополнительно содержит щавелевую кислоту, железо щавелевокислое и клей столярный при следующем соотношении компонентов, в г/л:

Кислота щавелевая5-15

Железо щавелевокислое 15-30 Клей столярный10-15

Кислота ортофосфорная (пл.1.69- 1,71 г/см3) до 1 л Очистку свинцовых анодов проводят переменным током частотой 50 Гц при напряжении 18-36 В и температуре 15 - 30°С в течение 7-12 мин.

Установленный интервал содержания в электролите всех компонентов является оптимальным и обусловлен тем, что введение кислоты щавелевой меньше 5 г/л снижает работоспособность электролита, а введение ее больше 15 г/л увеличивает съем металла анода, введение железа щавелевокислого окисного меньше 15 г/л приводит к увеличению времени обработки, а введение его более 30 г/л - к перетравливанию поверхности анода, введение клея столярного меньше 10 г/л снижает качество очистки, так как на поверхности анодов остаются соединения хроматов свинца, а вводить его больше 15 г/л экономически нецелесообразно, так как это приводит к увеличению напряжения на ванне и перегреву электролита. Ортофосфорная кислота плотностью 1,69 - 1,71 г/см3 является основой-растворителем для предлагаемого электролита. Установленный интервал плотности ее является оптимальным и обусловлен тем, что применение кислоты ортофосфорной более низкой плотности приводит к точечной рас- травленности поверхности и снижению сте- пени очистки анодов, а повышение плотности - к увеличению времени продолжительности очистки, а также требует применения источников тока с более высоким напряжением, что экономически нецелесообразно.

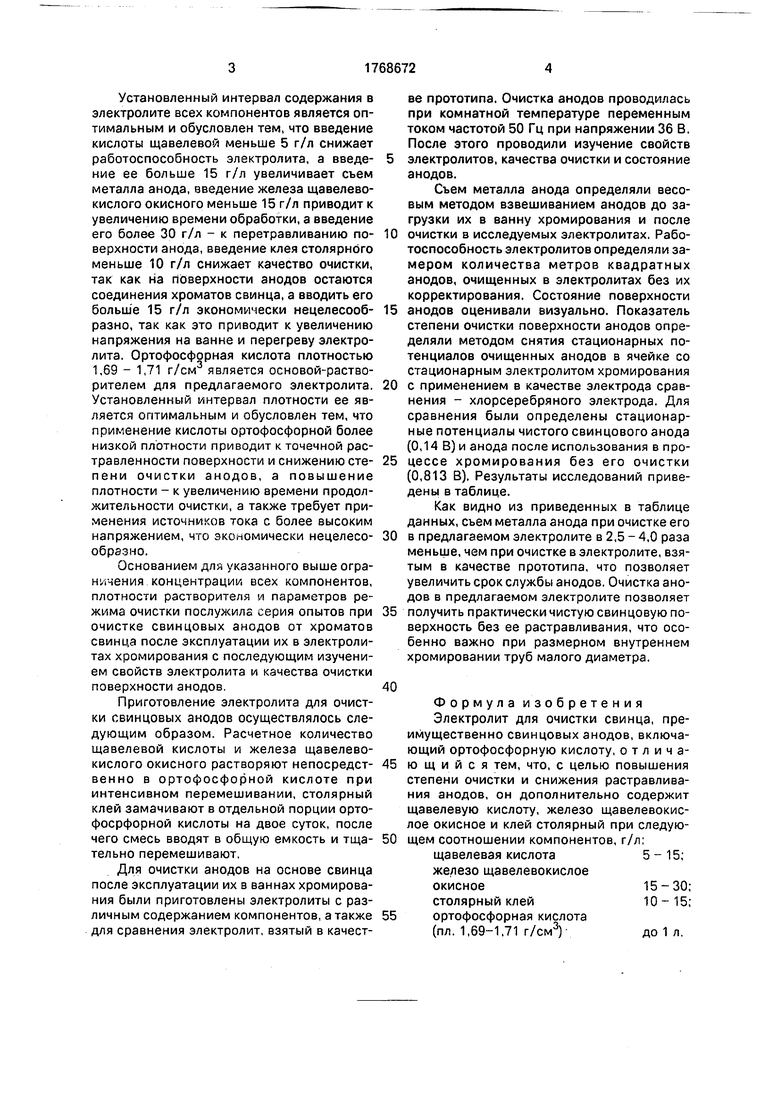

Основанием для указанного выше ограничения концентрации всех компонентов, плотности растворителя и параметров режима очистки послужила серия опытов при очистке свинцовых анодов от хроматов свинца после эксплуатации их в электролитах хромирования с последующим изучением свойств электролита и качества очистки поверхности анодов.

Приготовление электролита для очистки свинцовых анодов осуществлялось следующим образом. Расчетное количество щавелевой кислоты и железа щавелевокислого окисного растворяют непосредственно в ортофосфорной кислоте при интенсивном перемешивании, столярный клей замачивают в отдельной порции орто- фосрфорной кислоты на двое суток, после чего смесь вводят в общую емкость и тщательно перемешивают.

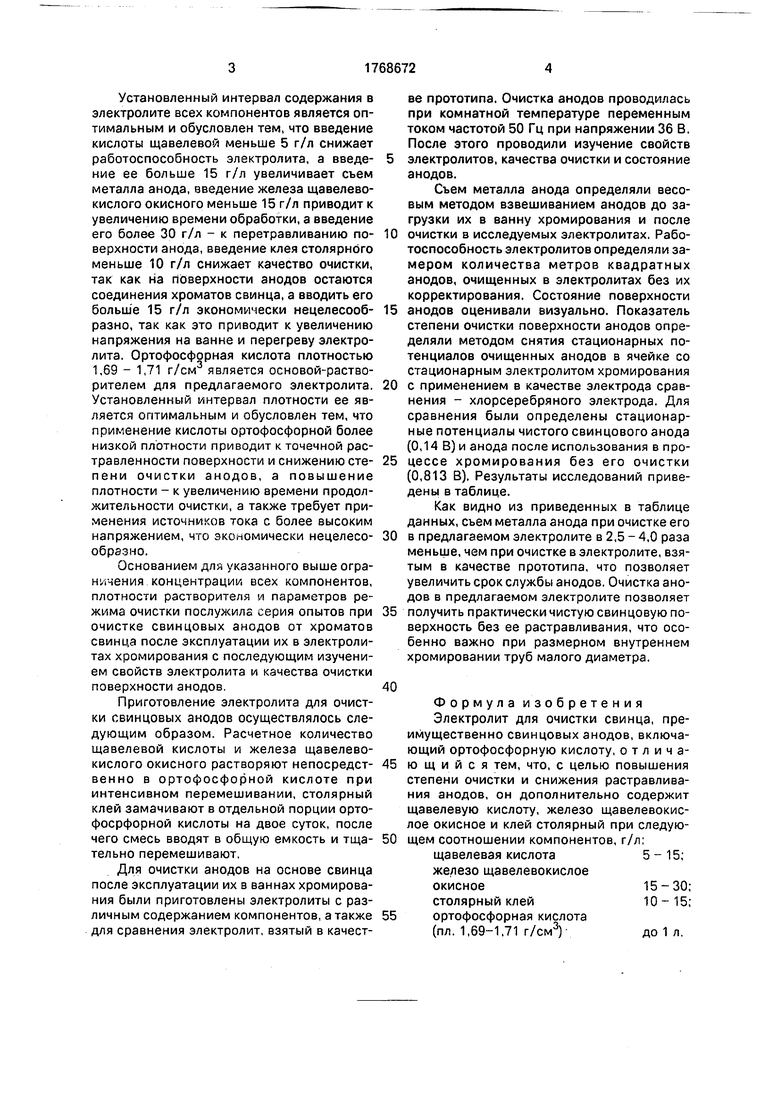

Для очистки анодов на основе свинца после эксплуатации их в ваннах хромирования были приготовлены электролиты с различным содержанием компонентов, а также для сравнения электролит, взятый в качестве прототипа. Очистка анодов проводилась при комнатной температуре переменным током частотой 50 Гц при напряжении 36 В. После этого проводили изучение свойств

электролитов, качества очистки и состояние анодов.

Съем металла анода определяли весовым методом взвешиванием анодов до загрузки их в ванну хромирования и после

очистки в исследуемых электролитах. Работоспособность электролитов определяли замером количества метров квадратных анодов, очищенных в электролитах без их корректирования. Состояние поверхности

анодов оценивали визуально. Показатель степени очистки поверхности анодов определяли методом снятия стационарных потенциалов очищенных анодов в ячейке со стационарным электролитом хромирования

с применением в качестве электрода сравнения - хлорсеребряного электрода. Для сравнения были определены стационарные потенциалы чистого свинцового анода (0,14 В) и анода после использования в процессе хромирования без его очистки (0,813 В). Результаты исследований приведены в таблице.

Как видно из приведенных в таблице данных, съем металла анода при очистке его

в предлагаемом электролите в 2,5 - 4,0 раза меньше, чем при очистке в электролите, взятым в качестве прототипа, что позволяет увеличить срок службы анодов. Очистка анодов в предлагаемом электролите позволяет

получить практически чистую свинцовую поверхность без ее растравливания, что особенно важно при размерном внутреннем хромировании труб малого диаметра.

Формула изобретения Электролит для очистки свинца, преимущественно свинцовых анодов, включающий ортофосфорную кислоту, о т л и ч а- ю щ и и с я тем, что, с целью повышения степени очистки и снижения растравливания анодов, он дополнительно содержит щавелевую кислоту, железо щавелевокислое окисное и клей столярный при следую- щем соотношении компонентов, г/л:

щавелевая кислота5-15;

железо щавелевокислое окисное15-30;

столярный клей10 - 15;

Ортофосфорная кислота

(пл. 1,69-1,71 г/см3)до 1 л.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хромовых покрытий | 1982 |

|

SU1137114A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ | 1929 |

|

SU17967A1 |

| Электролит свинцевания | 2024 |

|

RU2839730C1 |

| Способ пассивации свинцово-серебряных анодов | 1980 |

|

SU1006545A1 |

| Способ регенерации электролита хромирования | 2022 |

|

RU2789159C1 |

| Способ гальванического лужения свинцово-оловянным сплавом | 1957 |

|

SU116524A1 |

| Композиционное металл-алмазное покрытие, способ его получения, дисперсная система для осаждения композиционного металл-алмазного покрытия и способ ее получения | 2019 |

|

RU2706931C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КАТИОНОВ МЕДИ ИЗ КИСЛЫХ РАСТВОРОВ, СОДЕРЖАЩИХ СИЛЬНЫЕ ОКИСЛИТЕЛИ | 2010 |

|

RU2436874C1 |

| Способ электрохимического осаждения пленок пермаллоя NiFe с повышенной точностью воспроизведения состава | 2017 |

|

RU2682198C1 |

| СПОСОБ НАНЕСЕНИЯ ДВУХСЛОЙНЫХ ПОКРЫТИЙ | 2010 |

|

RU2463391C2 |

Электролит для очистки свинца. Использование: очистка свинцовых анодов. Сущность изобретения: электролит содержит щавелевую кислоту, г/л 5-15, железо щавелевокислое окисное, 15 - 30, клей столярный. 10 - 15. кислота ортофосфорная /плотность 1,69 - 1,71 г/смЭ. , 1 л. 1 табл.

| Стиральная доска | 1922 |

|

SU1434A1 |

| Покрытия гальванические и химические | |||

| Технологические процессы, 1969, с.96 | |||

| 0 |

|

SU93485A1 | |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Пеногенератор | 1983 |

|

SU1139448A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-10-15—Публикация

1989-07-03—Подача