Изобретение относися к обработке металлов давлением, в частности к способам обработки профилированных тавровых деталей. Может быть использовано при изготовлении тормозных колодок для транспортных средств.

Известен способ гибки профилей (авт.св. СССР № 386694, кл. В 21 D 7/06. 1969)/заключающийся в том, что стенка профиля в процессе гибки размещается между двумя плотно прилегающими к ней вкладышами, к которым одновременно с рабочим усилием прикладывают усилие, равное рабочему или отличающееся от него на величину не более 15% и направленное перпендикулярно ему.

К недостаткам известного способа следует отнести неравномерное формирвоание полки по ширине и толщине, вызванное напряжениями изгиба. Это влечет дополнительную механическую обработку деталей для придания им требуемых геометрических размеров.

Известен также способ изготовления профилей с ребрами жесткости, включающий формирование на заготовке технологических элементов жесткости и гибку до заданной конфигурации за счет местного утонения материала.

Недостатком является то, что приведенный выше способ не гарантирует обеспечение заданных размеров поширине профиля и равномерносТь его толщины, что снижает качество его поверхности.

Целью изобретения является повышение качества изготовления деталей, выполненных гибкой таврового профиля.

Поставленная цель достигается тем, что в начале определяют разность площадей (ДА) полок профиля после его гибки в наиболее растянутой зоне и по краям, после чего формируют равномерно расположенные выступы, размеры которых выбирают из условия

ДА 2Да,

где Да- площади выступов в поперечном сечении полки.

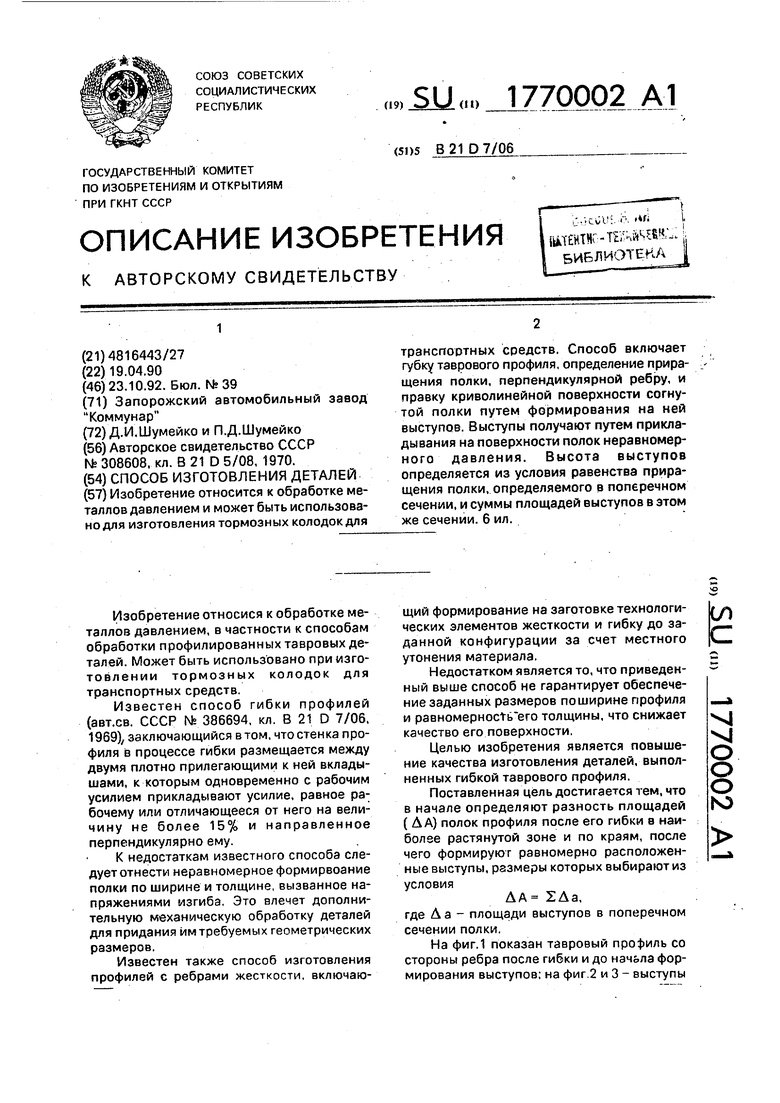

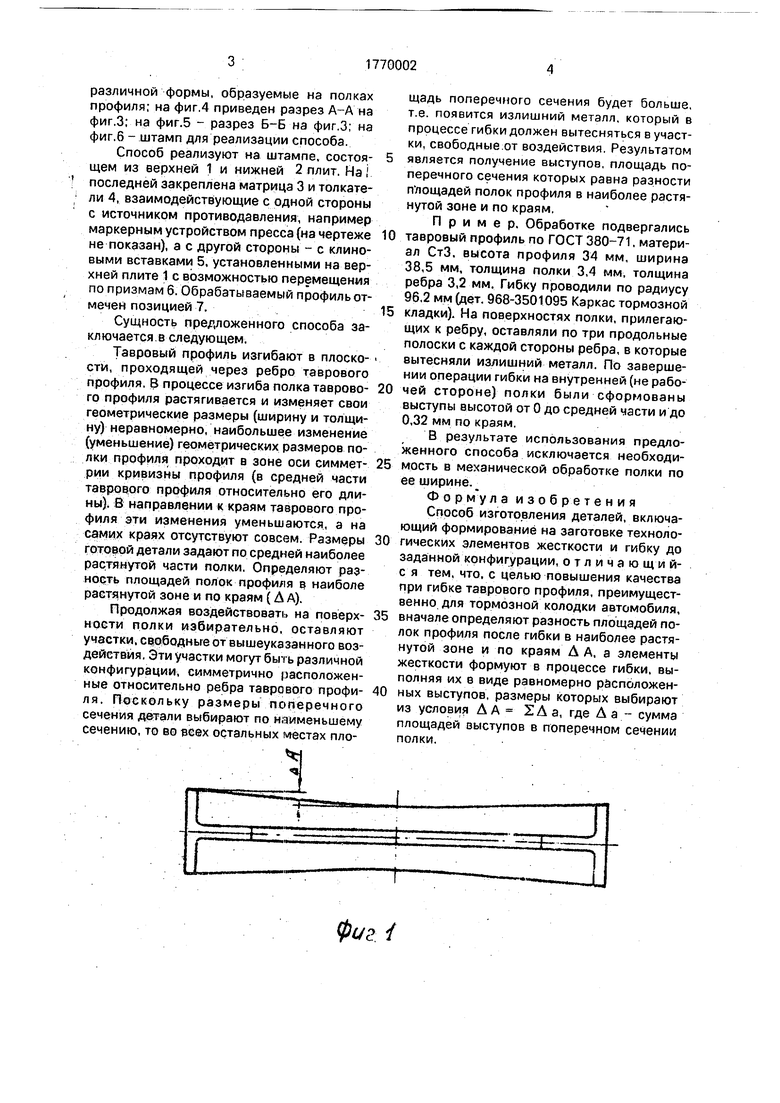

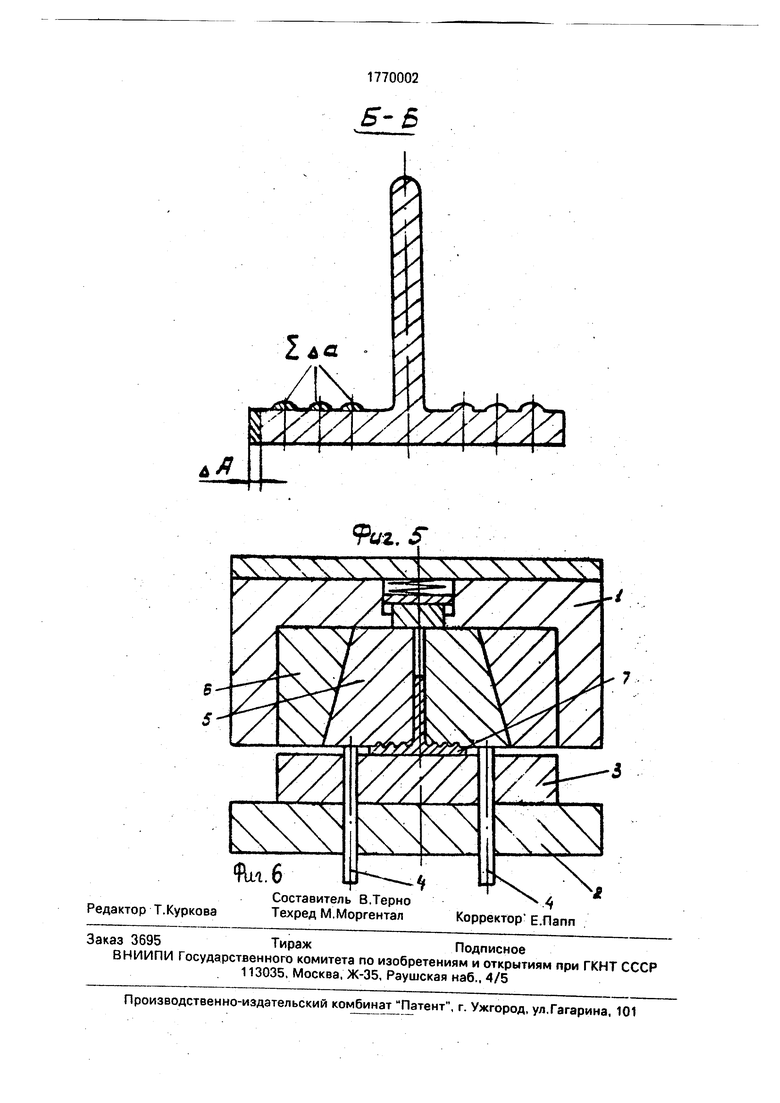

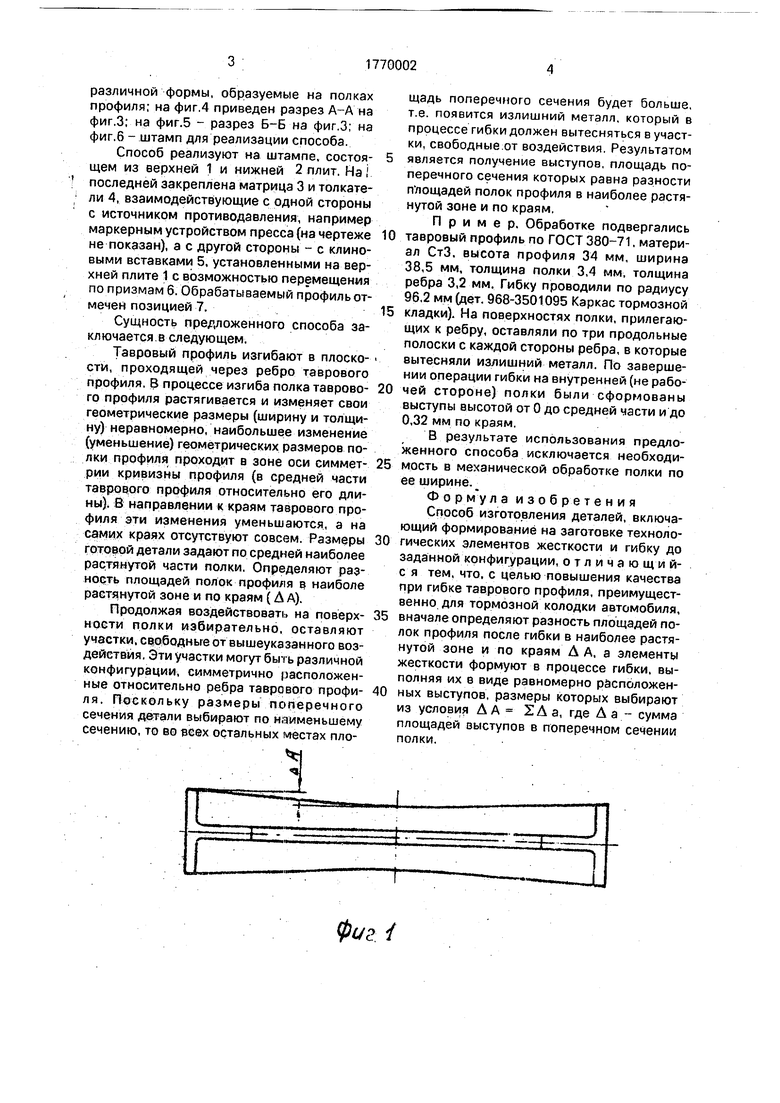

На фиг.1 показан тавровый профиль со стороны ребра после гибки и до нач&ла формирования выступов; на фиг 2 и 3 - выступы

VI

XI

О О О

К)

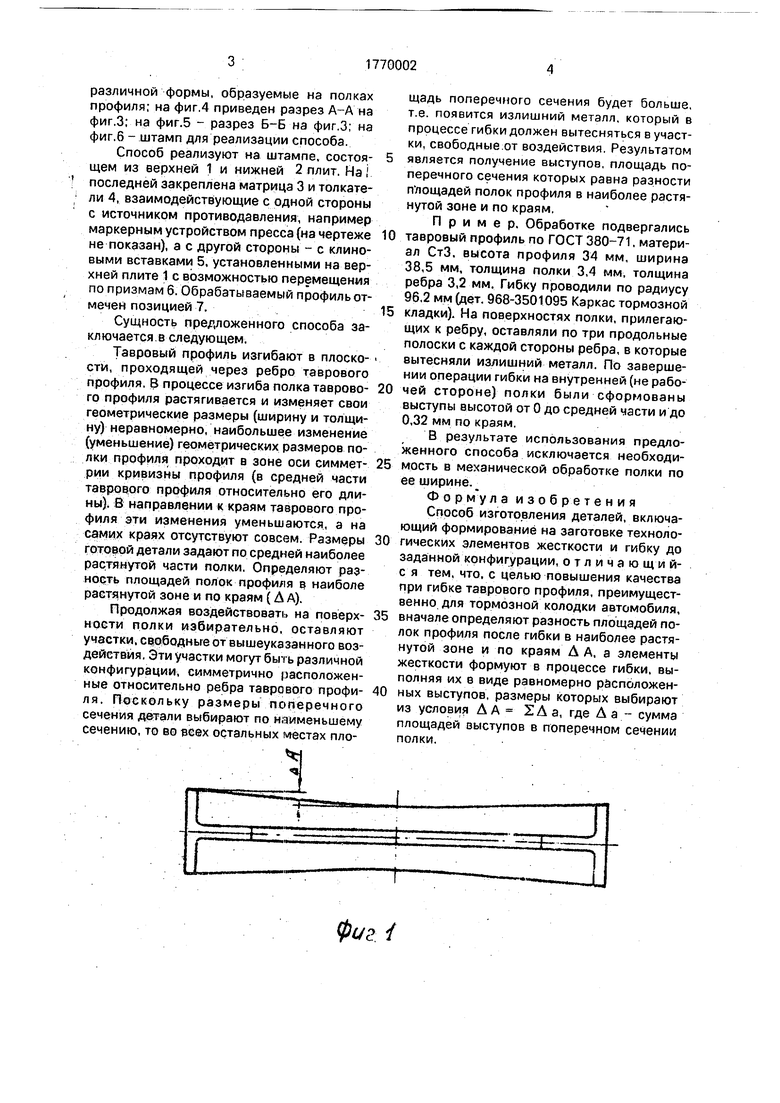

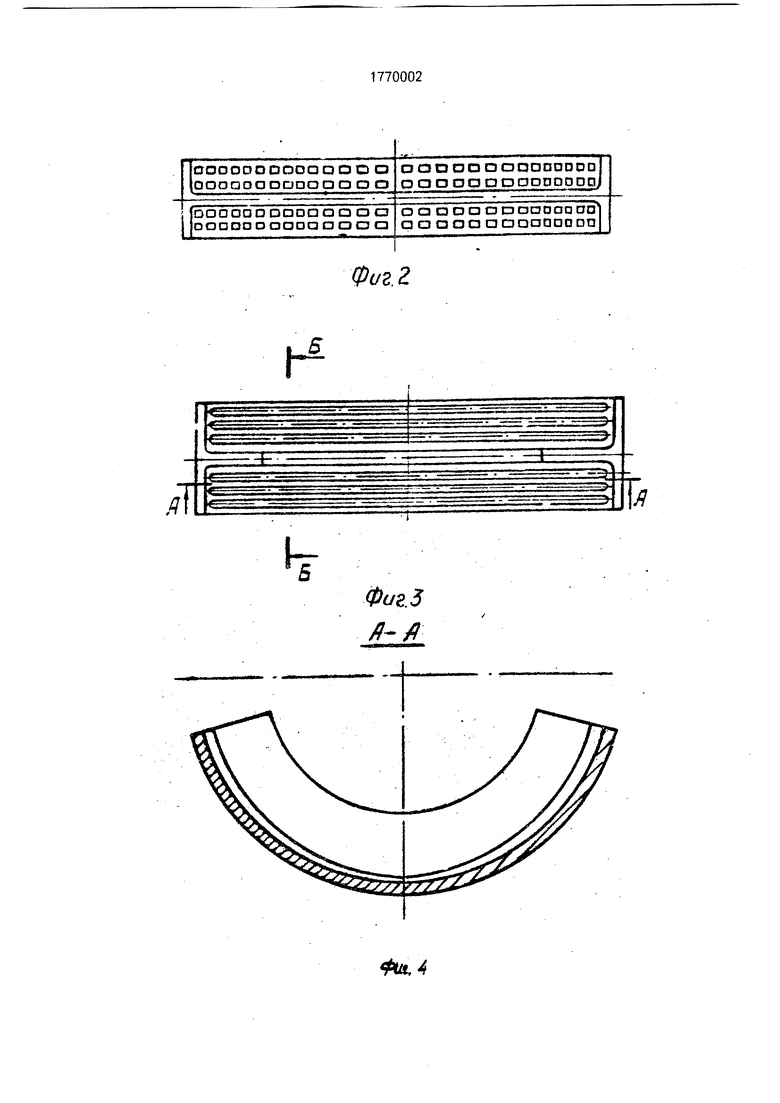

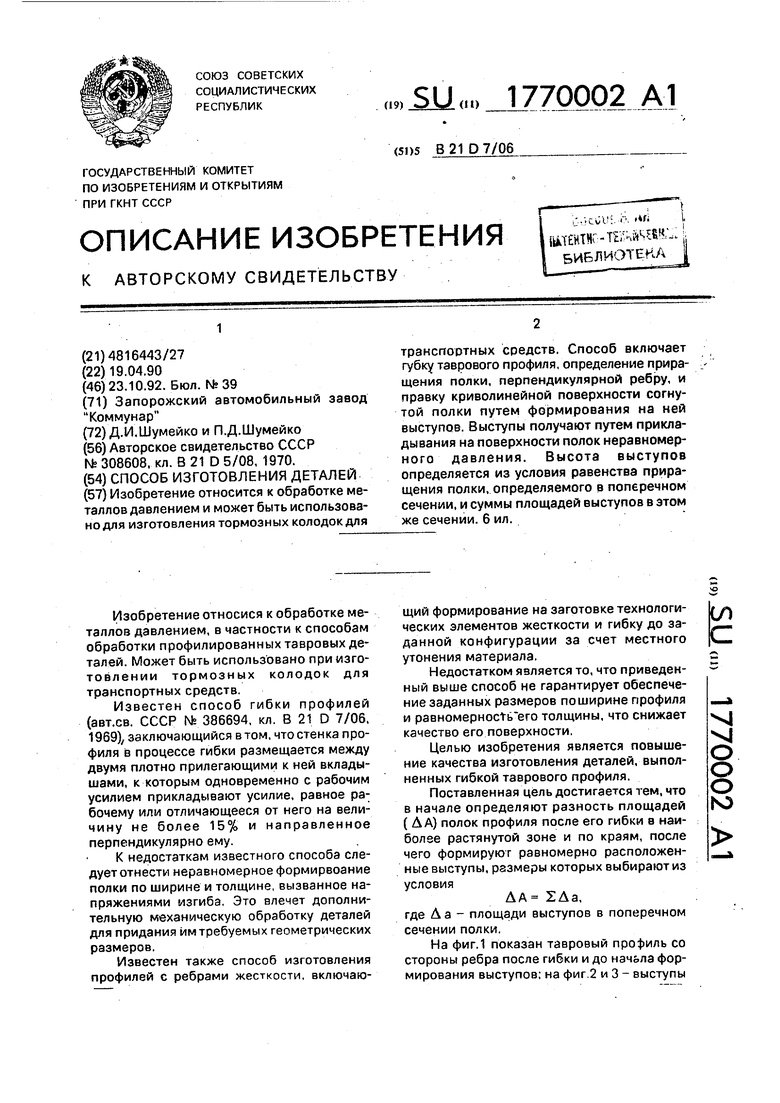

различной формы, образуемые на полках профиля; на фиг.4 приведен разрез А-А на фиг.З; на фиг.5 - разрез Б-Б на фиг.З; на фиг.б - штамп для реализации способа.

Способ реализуют на штампе, состоящем из верхней 1 и нижней 2 плит. На последней закреплена матрица 3 и толкатели 4, взаимодействующие с одной стороны с источником противодавления, например маркерным устройством пресса (на чертеже не показан), а с другой стороны - с клиновыми вставками 5, установленными на верхней плите 1 с возможностью перемещения по призмам 6. Обрабатываемый профиль отмечен позицией 7.

Сущность предложенного способа заключается в следующем.

Тавровый профиль изгибают в плоскости, проходящей через ребро таврового профиля. В процессе изгиба полка таврового профиля растягивается и изменяет свои геометрические размеры (ширину и толщину) неравномерно, наибольшее изменение (уменьшение) геометрических размеров полки профиля проходит в зоне оси симметрии кривизны профиля (в средней части таврового профиля относительно его длины). В направлении к краям таврового профиля эти изменения уменьшаются, а на самих краях отсутствуют совсем. Размеры готовой детали задают по средней наиболее растянутой части полки. Определяют разность площадей полок профиля в наиболе растянутой зоне и по краям (Л А).

Продолжая воздействоват, на поверхности полки избирательно, оставляют участки, свободные от вышеуказанного воздействия. Эти участки могут быть различной конфигурации, симметрично расположенные относительно ребра таврового профиля. Поскольку размеры поперечного сечения детали выбирают по наименьшему сечению, то во всех остальных местах площадь поперечного сечения будет больше, т.е. появится излишний металл, который в процессе гибки должен вытесняться в участки, свободные от воздействия. Результатом

является получение выступов, площадь поперечного сечения которых равна разности площадей полок профиля в наиболее растянутой зоне и по краям.

Пример. Обработке подвергались

тавровый профиль по ГОСТ 380-71. материал СтЗ. высота профиля 34 мм, ширина 38,5 мм, толщина полки 3,4 мм, толщина ребра 3,2 мм. Гибку проводили по радиусу 96.2 мм (дет. 968-3501095 Каркас тормозной

кладки). На поверхностях полки, прилегающих к ребру, оставляли по три продольные полоски с каждой стороны ребра, в которые вытесняли излишний металл. По завершении операции гибки на внутренней (не рабочей стороне) полки были сформованы выступы высотой от 0 до средней части и до 0,32 мм по краям.

В результате использования предложенного способа исключается необходимость в механической обработке полки по ее ширине.

Формула изобретения Способ изготовления деталей, включающий формирование на заготовке технологических элементов жесткости и гибку до заданной конфигурации, отличающий- с я тем, что, с целью повышения качества при гибке таврового профиля, преимущественно для тормозной колодки автомобиля,

вначале определяют разность площадей полок профиля после гибки в наиболее растянутой зоне и по краям Л А, а элементы жесткости формуют в процессе гибки, выполняя их в виде равномерно расположенных выступов, размеры которых выбирают из условия А А Z А а, где А а - сумма площадей выступов в поперечном сечении полки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изогнутых деталей таврового сечения | 1990 |

|

SU1782693A1 |

| Штамп для обработки профильных заготовок | 1986 |

|

SU1444035A2 |

| СТРИНГЕР СУДНА | 1999 |

|

RU2143365C1 |

| ШПАНГОУТ СУДНА | 1999 |

|

RU2143364C1 |

| ШПАНГОУТ ЛЕТАТЕЛЬНОГО АППАРАТА | 1999 |

|

RU2144486C1 |

| СТРИНГЕР ЛЕТАТЕЛЬНОГО АППАРАТА | 1999 |

|

RU2144487C1 |

| Способ изготовления заготовок для пустотелых лопастей воздушного винта с продольным внутренним ребром | 1945 |

|

SU66034A1 |

| Способ изготовления металлических бескаркасных, самонесущих, разборных металлических конструкций с крышей | 2023 |

|

RU2817778C1 |

| МНОГОПУСТОТНАЯ ПАНЕЛЬ | 1994 |

|

RU2072411C1 |

| Способ сварки трением со сквозным перемешиванием оребренных панелей планера самолета | 2015 |

|

RU2620411C2 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления тормозных колодок для транспортных средств. Способ включает губку таврового профиля, определение приращения полки, перпендикулярной ребру, и правку криволинейной поверхности согнутой полки путем формирования на ней выступов. Выступы получают путем прикладывания на поверхности полок неравномерного давления. Высота выступов определяется из условия равенства приращения полки, определяемого в поперечном сечении, и суммы площадей выступов в этом же сечении. 6 ил.

фиг /

к

л

Фиг.2

Фл.4

а

J4s.

/

X X

77Х

X

а.б

Редактор Т.Куркова

Составитель В.Терно Техред М.Моргентал

е-в

4

X

X X

9аг. 5

Корректор1 Е.Папп

| Способ изготовления профилей с гофрами жесткости | 1970 |

|

SU308608A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-10-23—Публикация

1990-04-19—Подача