Область техники.

Изобретение относится к технологическим процессам, более конкретно к технике производства сварных конструкций, а именно к сварке металлов трением с перемешиванием, в частности тавровых соединений, профильных конструкций из листовых заготовок и т.п., и может быть использовано для производства сварных узлов и деталей, преимущественно из алюминиевых сплавов, в ракетостроении, самолетостроении, судостроении, железнодорожной и других отраслях машиностроения.

Уровень техники.

Известны способы сварки металлов трением для соединения листовых заготовок (АС СССР №195846, МПК В23К; Thomas W.M. et al. Improvements relatinq to friction welding. International Patent Application N PCT/GB 92/02203 and GB Patent Application N 9125978.8 Dec. 1991), по которым инструмент в виде вращающегося с высокой скоростью рабочего инструмента с рабочим стержнем из высокопрочного материала погружают в стык свариваемых деталей и перемещают его по всей длине соединения. Для возможности сварки покрывного листа панели (обшивки) с ребром жесткости - таврового соединения, используемого в сложных деталях типа панелей или профилей, предлагалась (патент РФ №2418664) конструкция инструмента, у которого на конце рабочего стержня инструмента выполнен дополнительный стержень, который при погружении инструмента в тавровое соединение со стороны покрывного листа (обшивки) насквозь углубляется в торец ребра на заданную глубину, с целью создания нагрева и пластифицированного перемешивания материала в области галтели таврового соединения.

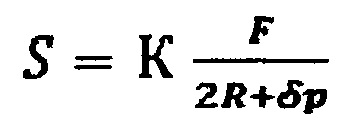

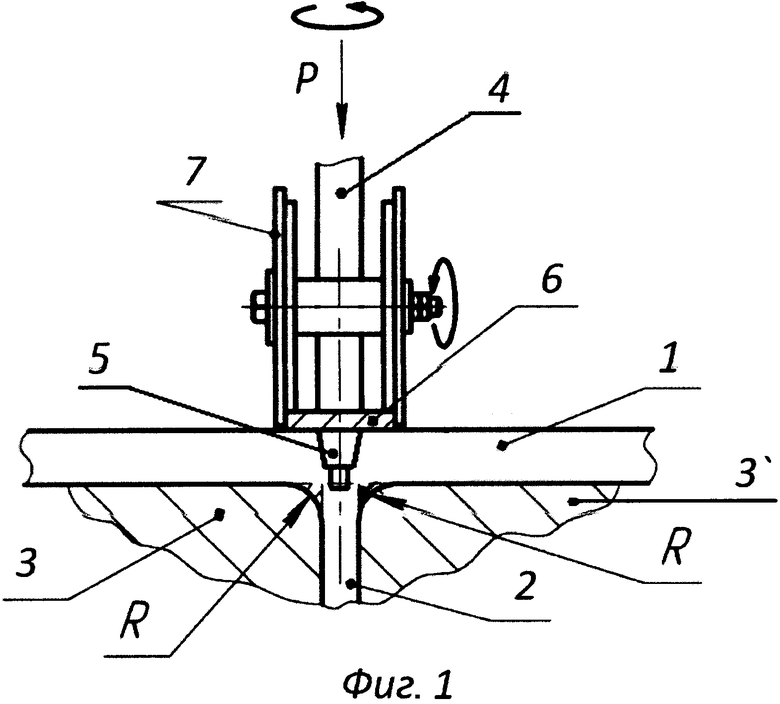

Листовые заготовки обшивки 1 и ребра 2 собирают под сварку (см. фигуру 1), для чего устанавливают заготовку ребра 2 между двумя подкладками 3 и 3' из термостойкого материала со скругленными углами, формирующими галтели R в углах тавра таким образом, чтобы торец ребра находился на уровне верхней поверхности подкладок 3 и 3' и сжимают ребро ими. Затем укладывают лист обшивки 1 на верхний торец ребра 2 и на подкладки 3 и 3', и в этом положении прижимают и жестко фиксируют лист обшивки 1 на подкладках 3 и 3' и с торцем ребра 2.

В начале процесса сварки вращающийся рабочий инструмент 4 подводят вершиной дополнительного рабочего стержня 5 к поверхности обшивки 1 в точку напротив средней линии торца ребра 2 до касания дополнительного рабочего стержня 5 поверхности обшивки 1 (фигура 1) и погружают его до контакта опорного бурта инструмента с поверхностью листа обшивки 1. При этом вращающийся дополнительный стержень 5 инструмента 4 погружают в торец ребра 2 на необходимую глубину. Затем, не прекращая вращения инструмента, перемещают его в направлении вдоль торца ребра 2 с установленной скоростью сварки. В конце свариваемого стыка инструмент 4 прекращают перемещать вдоль ребра и, продолжая вращать, выводят из листа обшивки 1 до прекращения контакта с ней. После этого прекращают вращение инструмента и отводят его от сварного соединения.

Общим для упомянутых патентов недостатком является остающееся после сварки занижение поверхности шва относительно поверхности соединяемых деталей. Наибольшее занижение образуется в тавровых соединениях из-за заполнения металлом объема двух галтелей. В патенте US 2013/0206819 А1 (прототип) предложено перед сваркой укладывать на место соединения присадочную ленту для компенсации недостающего металла и получения после механической обработки усиления шва сварного соединения с поверхностью без занижения. Однако при таком способе возникает сложная задача фиксации и удержания ленты в процессе сварки в определенном положении относительно оси шва на всем его протяжении.

Сущность изобретения.

Задача данного изобретения - обеспечение возможности сварки трением с перемешиванием по присадочной пластине без ее смещения от оси соединения в процессе сварки с получением дополнительного припуска на лицевой поверхности соединения для его последующего снятия механообработкой до заданной чистоты поверхности обшивки, при этом лицевая поверхность должна быть без занижения поверхности швов.

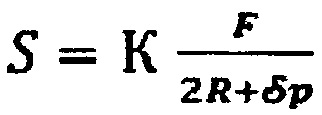

Поставленная задача достигается тем, что в способе сварки таврового соединения трением с перемешиванием, содержащего обшивку и ребро жесткости, включающем погружение в свариваемые детали инструмента в виде вращающегося рабочего стержня, перемещение его по длине соединения с использованием присадочной пластины, вывод рабочего стержня инструмента из соединения и охлаждение детали, сварку ведут с использованием присадочной пластины, выполненной с толщиной, определяемой выражением:

,

,

где:

S - толщина присадочной пластины, мм;

δp - толщина ребра, мм;

F - площадь поперечного сечения присадочной пластины, мм2;

R - радиус галтели таврового соединения, мм;

К - поправочный коэффициент, равный 1.1÷1.2,

при этом присадочную пластину фиксируют двумя парами прижимных роликов, жестко закрепленных на рычаге с возможностью регулирования расстояния между ними, которые располагают перед сварочным инструментом соосно с ним.

Такое выполнение сварки позволяет улучшить прочностные характеристики шва и повысить ресурс деталей.

Изобретение иллюстрируется следующими фигурами:

Фигура 1 показывает технологическую схему сварки трением с перемешиванием таврового соединения по присадочной пластине;

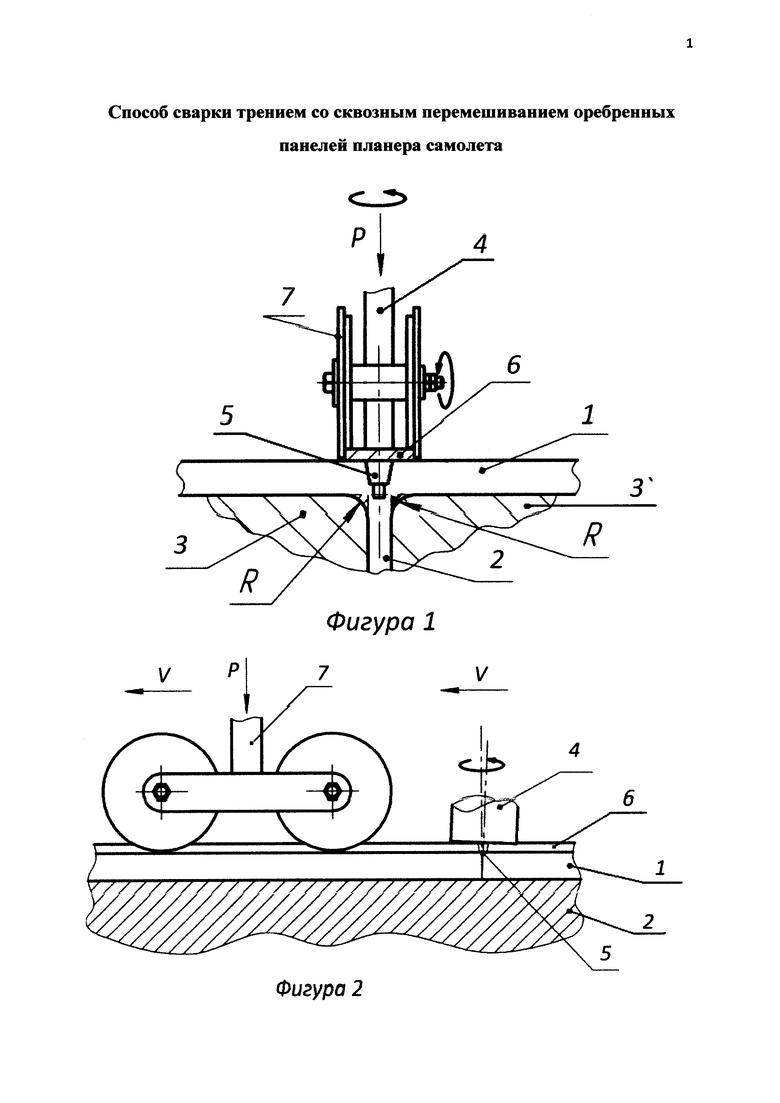

Фигура 2 показывает собранный под сварку тавровый профиль из листовых заготовок (вид сбоку).

Позиции на фигурах:

1 - обшивка; 2 - ребро; 3 и 3' - подкладки с формирующей галтелью; R - радиус галтели; 4 - вращающийся сварочный инструмент; 5 - основной и дополнительный рабочие стержни инструмента; 6 - присадочная пластина; 7 - прижимные ролики.

Осуществление изобретения.

Способ сварки таврового соединения трением с перемешиванием, содержащего обшивку и ребро, включает погружение в линию стыка свариваемых деталей инструмента в виде вращающегося рабочего стержня 4, перемещение его по длине соединения, вывод стержня из соединения и охлаждение детали.

Сварку ведут с использованием присадочной пластины, выполненной с толщиной, определяемой выражением:

,

,

где:

S - толщина присадочной пластины, мм;

δp - толщина ребра, мм,

F - площадь поперечного сечения присадочной пластины, мм2;

R - радиус галтели таврового соединения, мм;

К - поправочный коэффициент, равный 1.1÷1.2,

при этом присадочную пластину фиксируют двумя парами прижимных роликов, закрепленных на рычаге с возможностью регулирования расстояния между ними, которые располагают перед сварочным инструментом соосно с ним.

Для решения поставленной задачи специализированная установка для сварки трением с перемешиванием (или стандартный вертикально-фрезерный станок) содержит каретку (стол), на которую жестко закрепляют сборочно-сварочную оснастку для сборки под сварку и фиксации соединяемых листовых деталей (обшивку и ребро жесткости); механизмы подачи и вращения сварочного инструмента выполняют рабочие перемещения с регулируемой скоростью V, при этом лицевая поверхность обшивки должна быть без занижения поверхности швов. Процесс сварки выполняют таким образом, чтобы на готовом сварном шве оставался технологический припуск, по которому велась сварка, который затем снимают механической обработкой до уровня лицевой поверхности обшивки (теоретического контура).

Для получения технологического припуска при сварке необходимо введение определенного количества дополнительного материала, например в виде пластины объемом, достаточным для заполнения двух полостей под галтелями - (примерно R2, R - радиус галтели) - плюс материал для получения припуска под механическую обработку до уровня поверхности обшивки. На лицевую поверхность обшивки со стороны сварки напротив ребра на всю длину шва укладывают (или подают под вращающийся инструмент) и прижимают с усилием Р присадочный элемент в виде пластины, размеры которой (площадь поперечного сечения F) должны соответствовать площади сечения двух галтелей между обшивкой и ребром, равной примерно R2.

При этом толщина присадочной пластины S должна быть:

,

,

где:

S - толщина присадочной пластины, мм;

δp - толщина ребра, мм;

F - площадь поперечного сечения присадочной пластины, мм2;

R - радиус галтели таврового соединения, мм;

К - поправочный коэффициент, равный 1.1÷1.2.

Если F будет меньше R2, то можно получить незаполненные металлом галтели - пустоты или поверхность шва, которая будет ниже уровня поверхности обшивки. Если F>R2, то останется лишний металл на поверхности и по сторонам шва, который будет удален при механообработке поверхности сварного шва до теоретического контура обшивки. То же касается и толщины пластины. Для удержания присадочной пластины в установленном положении относительно оси шва используют конструкцию устройства (фигуры 1, 2), в котором по меньшей мере два прижимных ролика с ребордами с расстоянием между осями не менее диаметра ролика с прижимным усилием Р двигаются перед движущимся сварочным инструментом. Реборды удерживают пластину в нужном положении, а два ролика фиксируют текущее положение присадочной пластины: второй ролик удерживает пластину от поворота пластины около точки ее контакта с первым роликом. Расстояние между ребордами роликов устанавливают по ширине присадочной пластины.

Для сварки трением с перемешиванием вращающимся инструментом листовые заготовки ребер жесткости 2 закладывают между опорными подкладками 3 и 3', верхние углы опорных колодок скруглены под радиус, соответствующий заданному радиусу R будущей галтели (см. фигуру 1).

Верхний торец ребра жесткости 2 и поверхности подкладок 3 и 3' лежат в одной плоскости. На них укладывают обшивку панели 1, на которую укладывают присадочную пластину 6 и прижимают ее в определенной позиции по меньшей мере двумя прижимными роликами 7 с возможностью регулирования расстояния между их ребордами. Расстояние между ребордами устанавливается в соответствии с шириной присадочной пластины 6. Для установки присадочных пластин разной толщины прижимные ролики 7 выполнены составными из двух сменных дисков с возможностью их фиксации и получения нужного размера - толщины S присадочной пластины. Затем в начало свариваемого соединения погружают вращающийся инструмент 4 до касания задней точкой опорного бурта инструмента поверхности обшивки (см. фигуру 2). При этом рабочий стержень инструмента 5 обрабатывает обшивку 1 практически на всю толщину, а дополнительный рабочий стержень в виде пирамидки внедряется в торцевую зону ребра, обеспечивая соединение галтели таврового шва с ребром 2. После прохода инструмента 4 на всю длину сварного соединения его выводят из стыка, прекращают вращение инструмента и поднимают его над панелью.

Фиксация присадочной пластины осуществляется двумя парами прижимных роликов 7 (фиг. 1, 2), жестко закрепленных на рычаге стойки шасси, которая в свою очередь жестко зафиксирована на корпусе вертикальной шпиндельной головки сварочной установки перед сварочным инструментом соосно с ним.

Далее фрезерованием удаляется полученный технологический припуск до поверхности обшивки панели. Операция фрезерования для исключения поводки конструкции выполняется в сборочно-сварочном приспособлении. Таким образом, предложенный способ позволяет получить после сварки трением оребренной конструкции панели с чистой (без занижения швов) лицевой поверхностью обшивки, тем самым данная поверхность может считаться аэродинамической.

Технико-экономический эффект

Эффективность изобретения заключается в возможности получения после сварки оребренной конструкции панели с чистой (без занижения швов) лицевой поверхностью обшивки панели, что позволяет применять подобные сварные конструкции в летательных аппаратах и обеспечить высокие аэродинамические характеристики поверхности.

Применение сварки трением с перемешиванием для изготовления тавровых сварных соединений из листовых заготовок преимущественно алюминиевых сплавов, в том числе высокопрочных и трудносвариваемых, по сравнению с традиционными способами сварки плавлением, позволит повысить рабочий ресурс соединения и снизить и/или исключить:

- специальные способы подготовки поверхности перед сваркой (химическое фрезерование, механическая зачистка и т.д.);

- затраты на дополнительные сварочные материалы (присадочная проволока, защитный газ и т.д.);

- ремонтные операции по удалению дефектов в сварных соединениях;

- операции правки конструкции после сварки ввиду отсутствия температур плавления в термическом цикле при сварке и, соответственно, существенных сварочных напряжений, вызывающих деформацию и коробление.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения таврового соединения | 2023 |

|

RU2822529C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННОЙ СВАРКИ ТАВРОВЫХ СОЕДИНЕНИЙ | 2011 |

|

RU2466839C1 |

| Способ лазерной сварки тавровых соединений изделий из алюминиевых сплавов | 2023 |

|

RU2812921C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ ТАВРОВЫХ СОЕДИНЕНИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2418664C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ С ПЕРЕМЕШИВАНИЕМ НА ОПОРНОМ РОЛИКЕ С ПРОФИЛЬНОЙ КАНАВКОЙ | 2012 |

|

RU2527563C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННОЙ СВАРКИ | 2011 |

|

RU2460617C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ РЕБРИСТЫХ ПАНЕЛЕЙ | 2015 |

|

RU2605032C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ЛИСТОВЫХ ЗАГОТОВОК | 2019 |

|

RU2702536C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ПЛИТЫ С ОРЕБРЁННОЙ ПОВЕРХНОСТЬЮ | 2016 |

|

RU2627553C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ВРАЩАЮЩИМСЯ ДИСКОВЫМ ИНСТРУМЕНТОМ | 2006 |

|

RU2314902C2 |

Изобретение может быть использовано для изготовления сварных конструкций фрикционной сваркой с перемешиванием, в частности, тавровых соединений в металлических профилях, панелях и т.п. Погружают в свариваемые детали сварочный инструмент в виде вращающегося рабочего стержня и перемещают его по длине соединения с использованием присадочной пластины. Толщину присадочной пластины определяют в зависимости от толщины ребра детали, радиуса галтели таврового соединения, площади поперечного сечения присадочной пластины. Присадочную пластину фиксируют двумя парами прижимных роликов, закрепленных на рычаге с возможностью регулирования расстояния между ними, которые располагают перед сварочным инструментом соосно с ним. Изобретение обеспечивает отсутствие смещения присадочной пластины от оси соединения при сварке с получением припуска на лицевой поверхности соединения для его последующего снятия механообработкой до заданной чистоты поверхности покрывного листа. Полученное тавровое соединение имеет лицевую поверхность покрывного листа без занижения поверхности швов. 2 ил.

Способ сварки трением с перемешиванием таврового соединения, содержащего листовую обшивку и ребро, включающий погружение в свариваемые детали сварочного инструмента в виде вращающегося рабочего стержня, перемещение его по длине соединения с использованием присадочной пластины, вывод рабочего стержня из соединения и охлаждение детали, отличающийся тем, что толщину присадочной пластины определяют по формуле:

,

,

где:

S - толщина присадочной пластины, мм;

δp - толщина ребра, мм;

F - площадь поперечного сечения присадочной пластины, мм2;

R - радиус галтели таврового соединения, мм;

К - поправочный коэффициент, равный 1,1÷1,2,

при этом присадочную пластину фиксируют двумя парами прижимных роликов, закрепленных на рычаге с возможностью регулирования расстояния между ними, которые располагают перед сварочным инструментом соосно с ним.

| US 2013206819 A1, 15.08.2013 | |||

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННОЙ СВАРКИ ТАВРОВЫХ СОЕДИНЕНИЙ | 2011 |

|

RU2466839C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ ТАВРОВЫХ СОЕДИНЕНИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2418664C1 |

| Способ регулирования или модуляции частоты генератора с газоразрядной лампой | 1946 |

|

SU69459A1 |

| JP 2002283069 A1, 02.10.2002. | |||

Авторы

Даты

2017-05-25—Публикация

2015-11-19—Подача