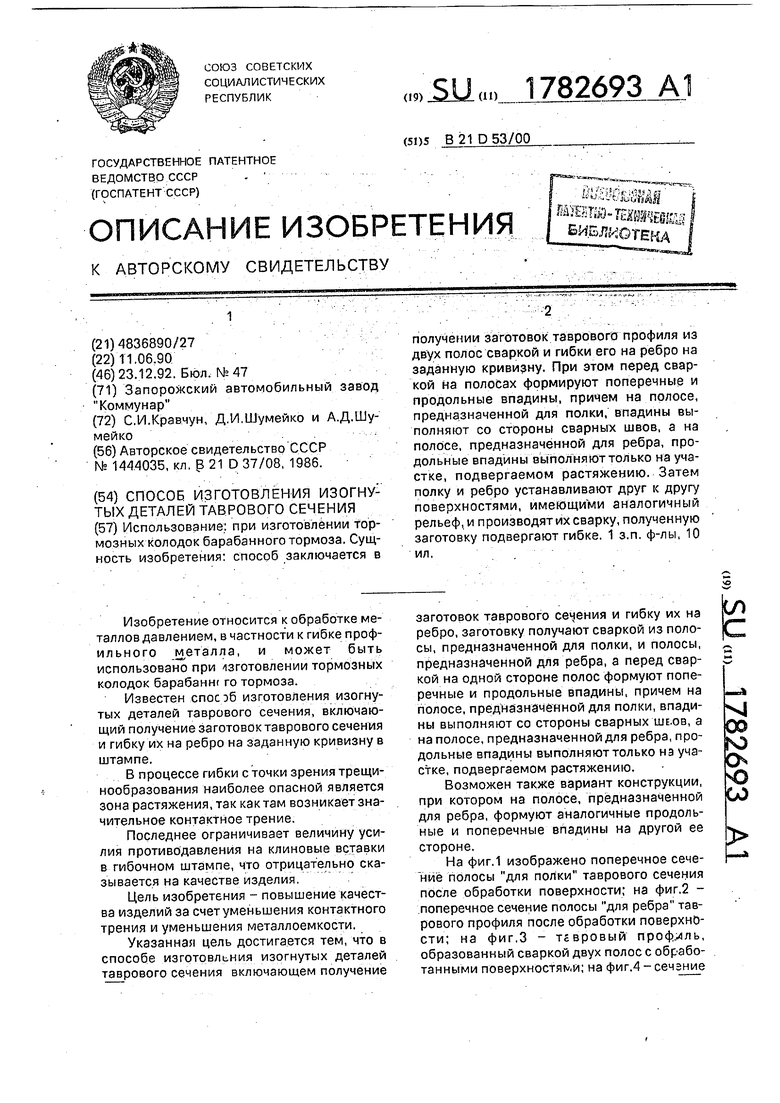

Изобретение относится к обработке металлов давлением, в частности к гибке проф- ильного металла, и может быть использовано при изготовлении тормозных колодок барабанж го тормоза.

Известен слое эб изготовления изогнутых деталей таврового сечения, включающий получение заготовок таврового сечения и гибку их на ребро на заданную кривизну в штампе.

В процессе гибки с точки зрения трещи- нообразования наиболее опасной является зона растяжения, так как там возникает значительное контактное трение.

Последнее ограничивает величину усилия противодавления на клиновые вставки в гибочном штампе, что отрицательно сказывается на качестве изделия.

Цель изобретения - повышение качества изделий за счет уменьшения контактного трения и уменьшения металлоемкости.

Указанная цель достигается тем, что в способе изготовления изогнутых деталей таврового сечения включающем получение

заготовок таврового сечения и гибку их на ребро, заготовку получают сваркой из полосы, предназначенной для полки, и полосы, предназначенной для ребра, а перед сваркой на одной стороне полос формуют поперечные и продольные впадины, причем на полосе, предназначенной для полки, впадины выполняют со стороны сварных ШЕ.ОВ, а на полосе, предназначенной для ребра, продольные впадины выполняют только на участке, подвергаемом растяжению.

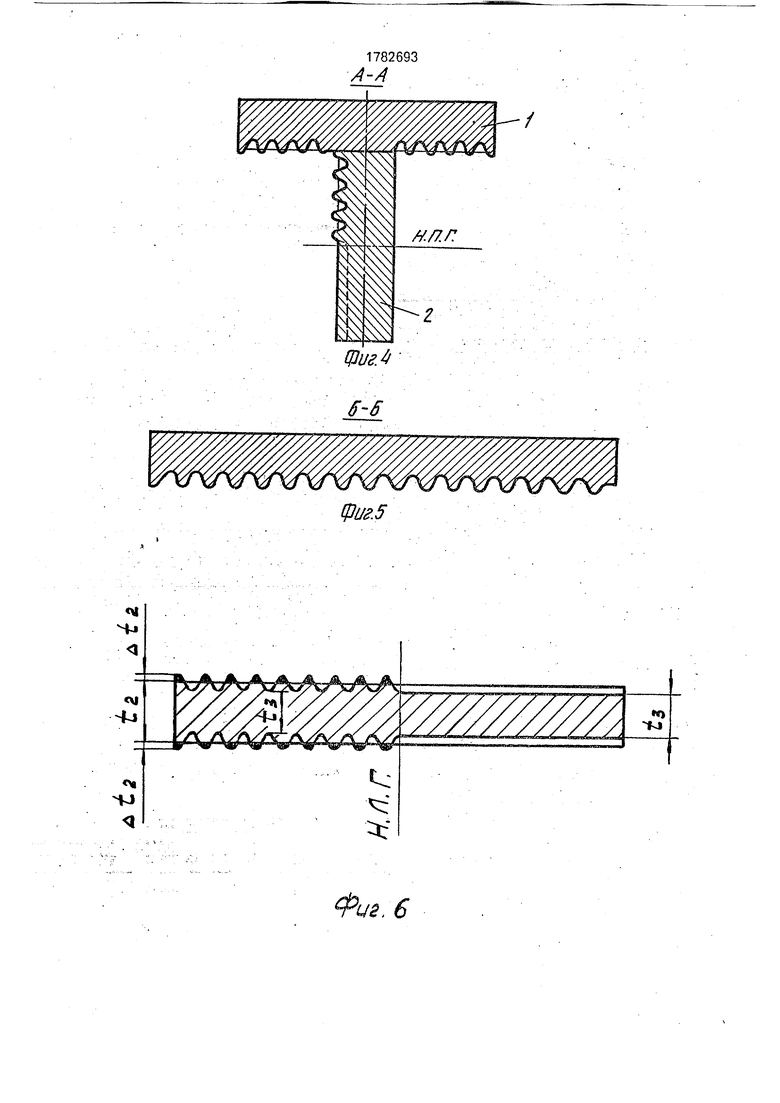

Возможен также вариант конструкции, при котором на полосе, предназначенной для ребра, формуют аналогичные продольные и поперечные впадины на другой ее стороне.

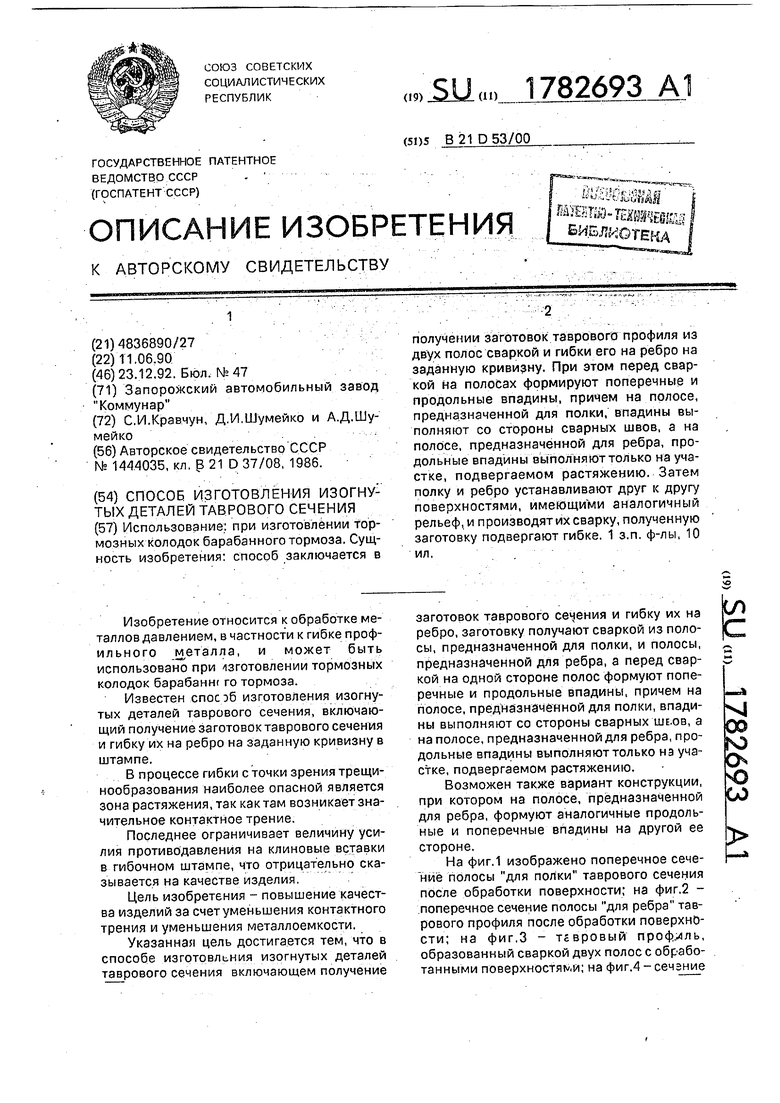

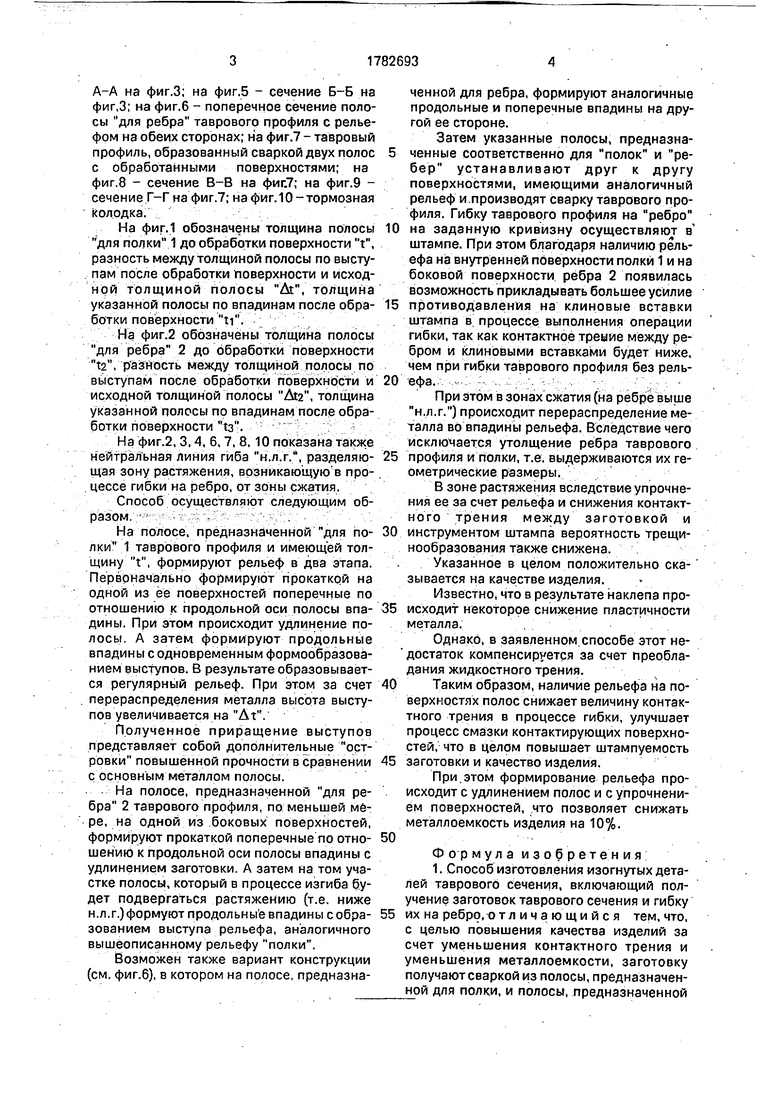

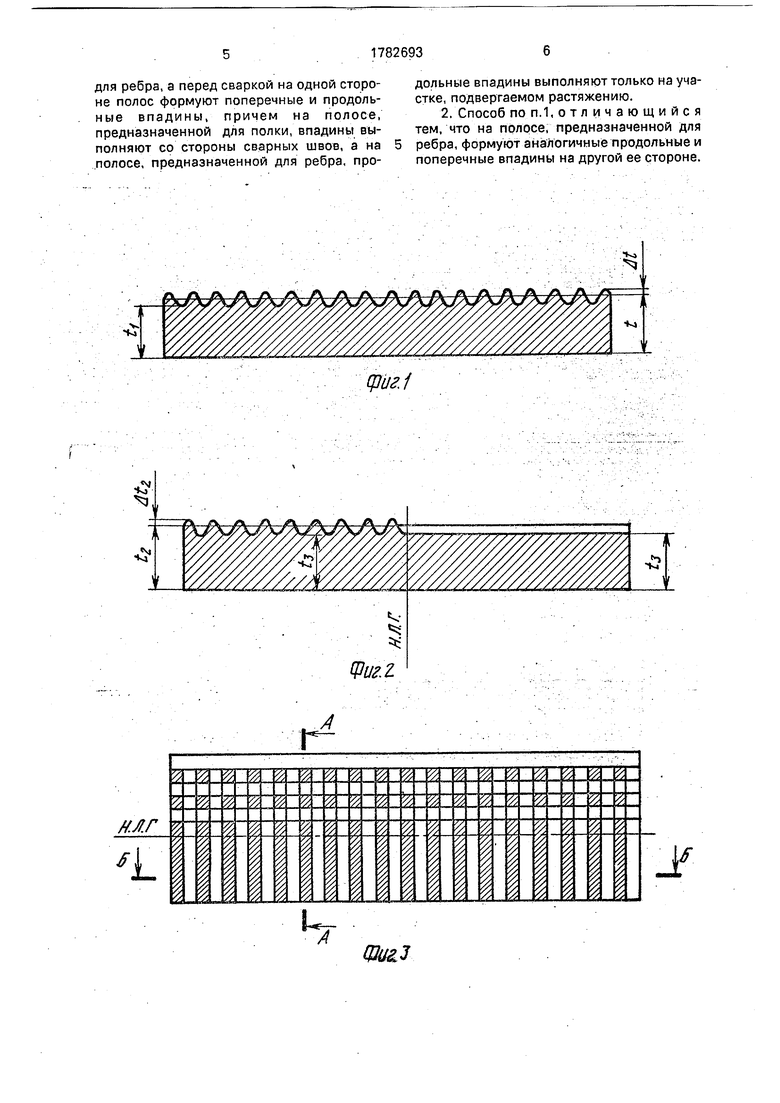

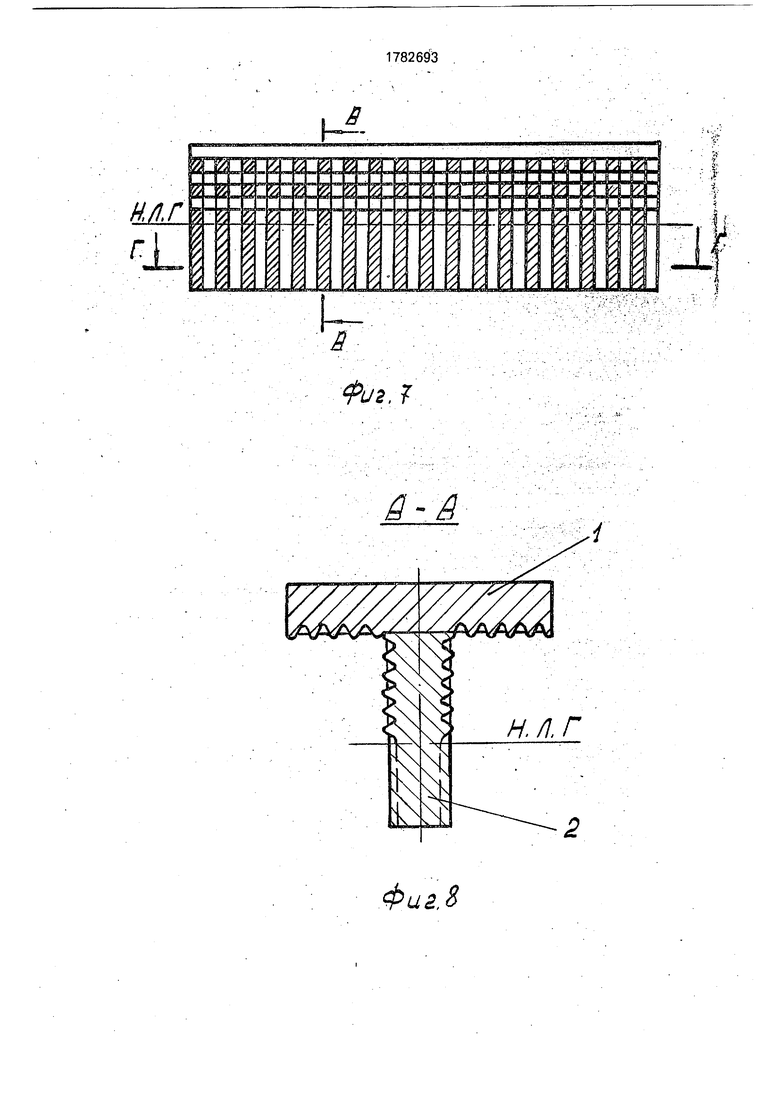

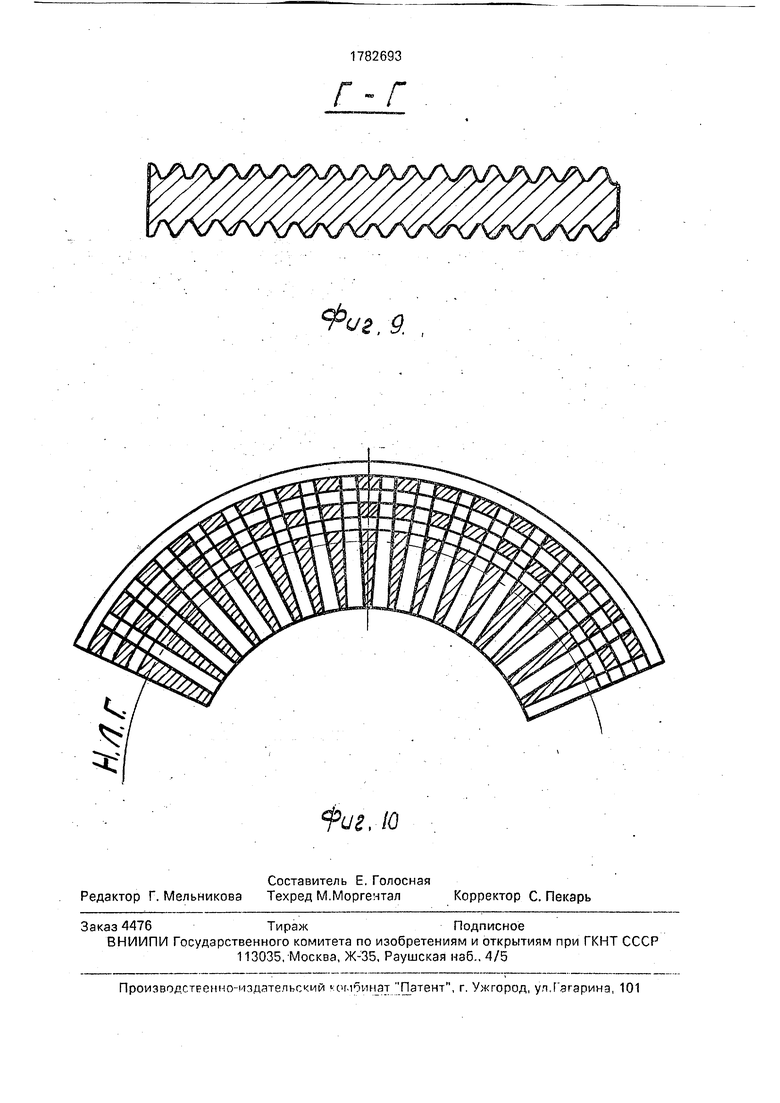

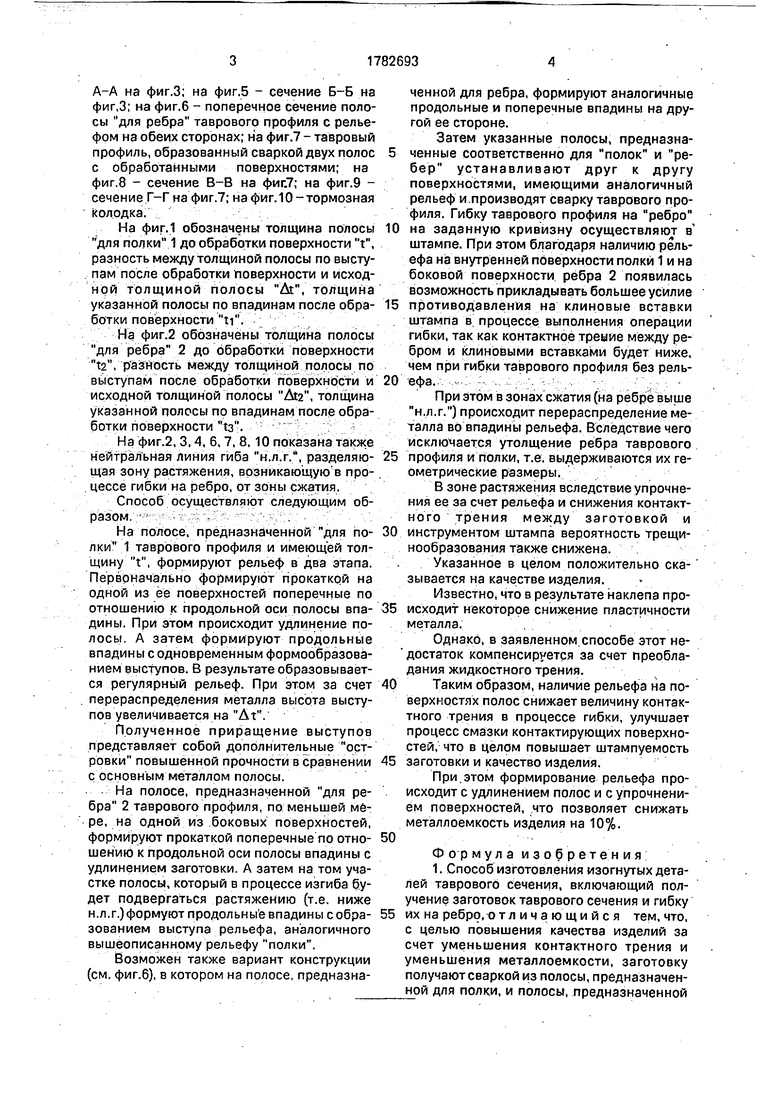

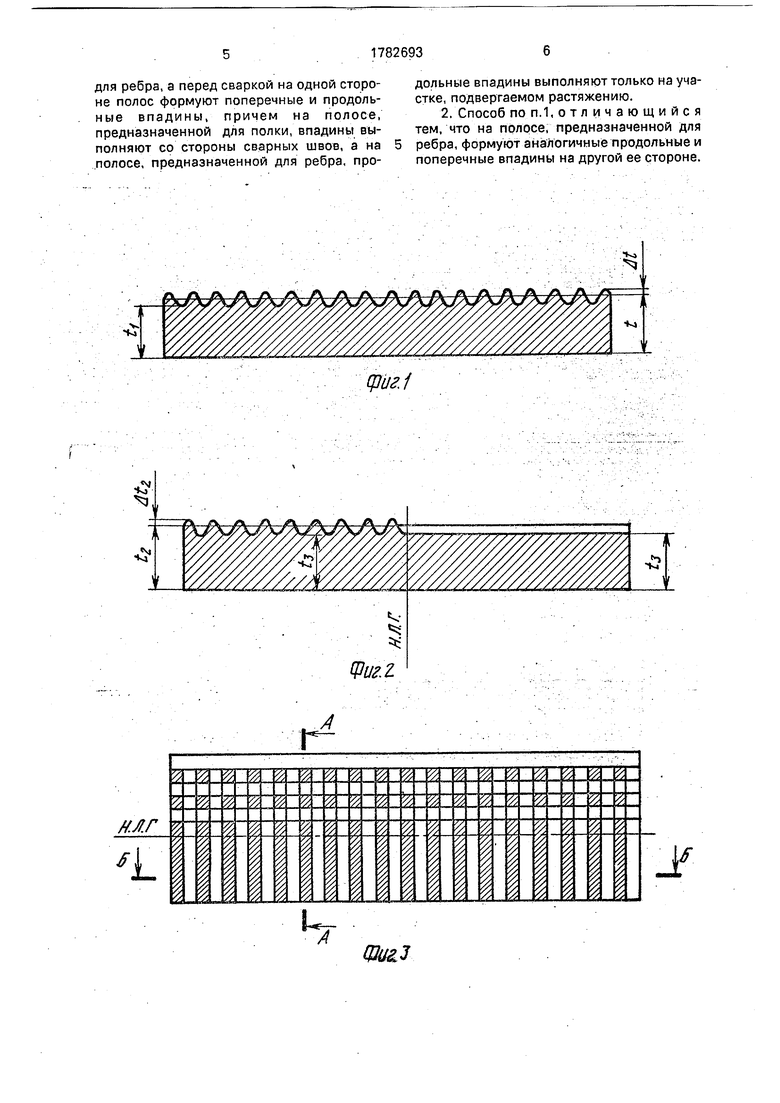

На фиг.1 изображено поперечное сече- ние полосы для полки таврового сечения после обработки поверхности; на фиг.2 - поперечное сечение полосы для ребра таврового профиля после обработки поверхности; на фиг.З - тавровый профиль, образованный сваркой двух полос с обработанными поверхностями; на фиг.4 - сечение

со

N) О

ю

CJ

А-А на фиг.З; на фиг.5 - сечение Б-Б на фиг,3; на фиг.6 - поперечное сечение полосы для ребра таврового профиля с рельефом на обеих сторонах; на фиг.7 - тавровый профиль, образованный сваркой двух полос с обработанными поверхностями; на фиг.8 - сечение В-В на фиг.7; на фиг.9 - сечение Г-Г на фиг.7; на фиг. 10 -тормозная колодка.

На фиг.1 обозначены толщина полосы для полки 1 до обработки поверхности t, разность между толщиной полосы по выступам после обработки поверхности и исходной толщиной полосы At, толщина указанной полосы по впадинам после обработки поверхности ti.

На фиг.2 обозначены толщина полосы для ребра 2 до обработки поверхности ta, разность между толщиной полосы по выступам после обработки поверхности и исходной толщиной полосы At2, толщина указанной полосы по впадинам после обработки поверхности Чз.

На фиг.2, 3,4, 6, 7, 8,10 показана также нейтральная линия гиба н.л.г., разделяющая зону растяжения, возникающую в процессе гибки на ребро, от зоны сжатия.

Способ осуществляют следующим образом.

На полосе, предназначенной для полки 1 таврового профиля и имеющей толщину t, формируют рельеф в два этапа. Первоначально формируют прокаткой на одной из ее поверхностей поперечные по отношению к продольной оси полосы впадины. При этом происходит удлинение полосы. А затем формируют продольные впадины с одновременным формообразованием выступов. В результате образовывается регулярный рельеф. При этом за счет перераспределения металла высота выступов увеличивается на At.

Полученное приращение выступов представляет собой дополнительные островки повышенной прочности в сравнении с основным металлом полосы.

На полосе, предназначенной для ребра 2 таврового профиля, по меньшей мере, на одной из боковых поверхностей, формируют прокаткой поперечные по отношению к продольной оси полосы впадины с удлинением заготовки. А затем на том участке полосы, который в процессе изгиба будет подвергаться растяжению (т.е. ниже н.л.г.) формуют продольные впадины с образованием выступа рельефа, аналогичного вышеописанному рельефу полки.

Возможен также вариант конструкции (см. фиг.6), в котором на полосе, предназначенной для ребра, формируют аналогичные продольные и поперечные впадины на другой ее стороне.

Затем указанные полосы, предназначенные соответственно для полок и ребер устанавливают друг к другу поверхностями, имеющими аналогичный рельеф и производят сварку таврового профиля. Гибку таврового профиля на ребро

0 на заданную кривизну осуществляют в штампе. При этом благодаря наличию рельефа на внутренней поверхности полки 1 и на боковой поверхности ребра 2 появилась возможность прикладывать большее усилие

5 противодавления на клиновые вставки штампа в процессе выполнения операции гибки, так как контактное треыие между ребром и клиновыми вставками будет ниже, чем при гибки таврового профиля без рель0 ефа.

При этом в зонах сжатия (на ребре выше н.л.г.) происходит перераспределение металла во впадины рельефа. Вследствие чего исключается утолщение ребра таврового

5 профиля и полки, т.е. выдерживаются их геометрические размеры.

В зоне растяжения вследствие упрочнения ее за счет рельефа и снижения контакт- ного трения между заготовкой и

0 инструментом штампа вероятность трещи- нообразования также снижена.

Указанное в целом положительно сказывается на качестве изделия.

Известно, что в результате наклепа про5 исходит некоторое снижение пластичности металла.

Однако, в заявленном способе этот не- достаток компенсируется за счет преобладания жидкостного трения.

0 Таким образом, наличие рельефа на поверхностях полос снижает величину контактного трения в процессе гибки, улучшает процесс смазки контактирующих поверхностей, что в целом повышает штампуемость

5 заготовки и качество изделия.

При этом формирование рельефа происходит с удлинением полос и с упрочнением поверхностей, что позволяет снижать металлоемкость изделия на 10%.

0

Формула изобретения 1. Способ изготовления изогнутых деталей таврового сечения, включающий получение заготовок таврового сечения и гибку

5 их на ребро, отличающийся тем, что, с целью повышения качества изделий за счет уменьшения контактного трения и уменьшения металлоемкости, заготовку получают сваркой из полосы, предназначенной для полки, и полосы, предназначенной

для ребра, а перед сваркой на одной стороне полос формуют поперечные и продольные впадины, причем на полосе, предназначенной для полки, впадины выполняют со стороны сварных швов, а на полосе, предназначенной для ребра, продольные впадины выполняют только на участке, подвергаемом растяжению.

2. Способ по п.1,отличающийся

тем, что на полосе, предназначенной для

ребра, формуют аналогичные продольные и

поперечные впадины на другой ее стороне.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей | 1990 |

|

SU1770002A1 |

| Способ обработки поверхности листа | 1991 |

|

SU1821341A1 |

| Штамп для обработки профильных заготовок | 1986 |

|

SU1444035A2 |

| Способ изготовления диска колеса транспортного средства | 1991 |

|

SU1819172A3 |

| Способ обработки поверхности листа | 1990 |

|

SU1719189A1 |

| СЕТЧАТЫЙ ПРОФИЛЬ ДЛЯ КАРКАСА МЕЖКОМНАТНЫХ ПЕРЕГОРОДОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2393041C2 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ ТАВРОВЫХ СОЕДИНЕНИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2418664C1 |

| Способ изготовления заготовок для пустотелых лопастей воздушного винта с продольным внутренним ребром | 1945 |

|

SU66034A1 |

| Способ обработки поверхности листа | 1990 |

|

SU1784302A1 |

| ГИБКАЯ ПОЛОСА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА, СОДЕРЖАЩАЯ АРМИРУЮЩИЕ ЭЛЕМЕНТЫ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ОБЪЕМНАЯ ЯЧЕИСТАЯ КОНСТРУКЦИЯ, ВЫПОЛНЕННАЯ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2021 |

|

RU2760449C1 |

Использование: при изготовлении тормозных колодок барабанного тормоза. Сущность изобретения: способ заключается в 2 получении заготовок таврового профиля из двух полос сваркой и гибки его на ребро на заданную кривизну. При этом перед сваркой на полосах формируют поперечные и продольные впадины, причем на полосе, предназначенной для полки, впадины выполняют со стороны сварных швов, а на полосе, предназначенной для ребра, продольные впадины выполняют только на участке, подвергаемом растяжению. Затем полку и ребро устанавливают друг к другу поверхностями, имеющими аналогичный рельеф, и производят их сварку, полученную заготовку подвергают гибке. 1 з.п. ф-лы, 10 ил.

сриг.1

Фиг.1

л

шз

фиг.5

сг

а

со

см

со

г

м

bu л

ъо

)

Г-Г

/. 9, ,

| Штамп для обработки профильных заготовок | 1986 |

|

SU1444035A2 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-12-23—Публикация

1990-06-11—Подача