Изобретение относится к области металлургии, в частности к устройствам для распыления расплавов, и может быть использовано для переработки расплавленных шлаков металлургического производства.

Известно устройство для получения частиц из расплавов, содержащее сопло для подачи газа-распылителя и формирователь потока расплава 1. Известно также устройство для получения частиц из расплава, содержащее формирователь струи расплава, сопло для подачи газа и цилиндрическую поверхность для отклонения газового пото- ка 2.

Наиболее близким по технической сущности к изобретению является устройство для получения частиц из расплавов 3, выполненное в виде параллелепипеда, являющегося полой камерой с щелевидным

отверстием для истечения газа,и снабженное формирователем потока расплава. Одна из граней параллелепипеда выполнена как криволинейная поверхность, позволяющая реализовывать эффект так называемого прилипания потока или эффект Коанда. Это позволяет газу, истекающему перпендикулярно радиусу кривизны поверхности, сохранить направление своего движения параллельно поверхности, создавая первичный газовый поток. Расплав подается через профилированное отверстие формирователя потока расплава на первичный газовый поток и прижимается подсасываемым из окружающей атмосферы вторичным газовым потоком. В результате взаимодействия газовых потоков расплав распадается на частицы.

Недостатками этого устройства является относительно низкая производительXJ XJ

р

§

XI

ность переработки вязких расплавов и сложность обеспечения подачи расплава на газовый поток.

Целью настоящего изобретения является увеличение производительности процесса дробления расплава и обеспечение регулируемой подачи расплава для распы- Ления.

Указанная цельдостигается тем, что устройство выполнено в виде тела вращения, образованного криволинейной поверхностью стенки, являющегося полой камерой с щелевидным отверстием, причем образующая представляет собой кривую, позволяющую реализовывать эффект прилипания потока к наружной поверхности камеры и, кроме того, устройство снабжено формирователем потока расплава, выполненным в виде вращающегося элемента, например части сферы или конуса с диаметром осно- вания.значительно большим высоты, и расположенным соосно над камерой.

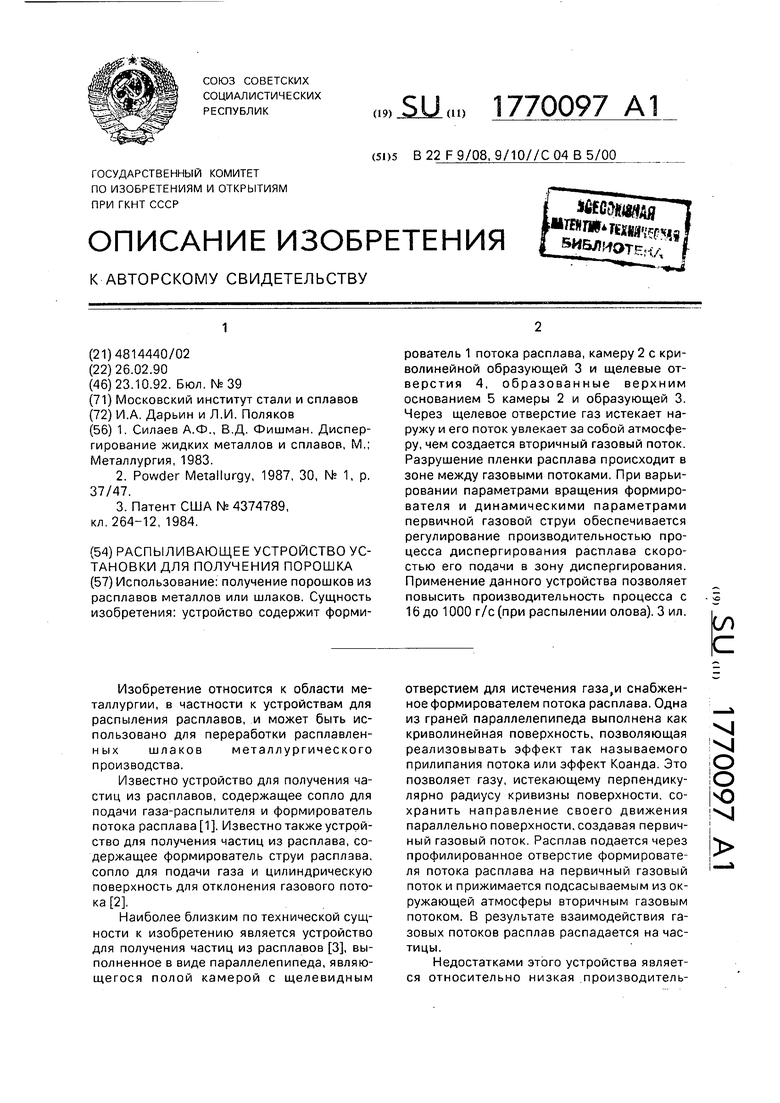

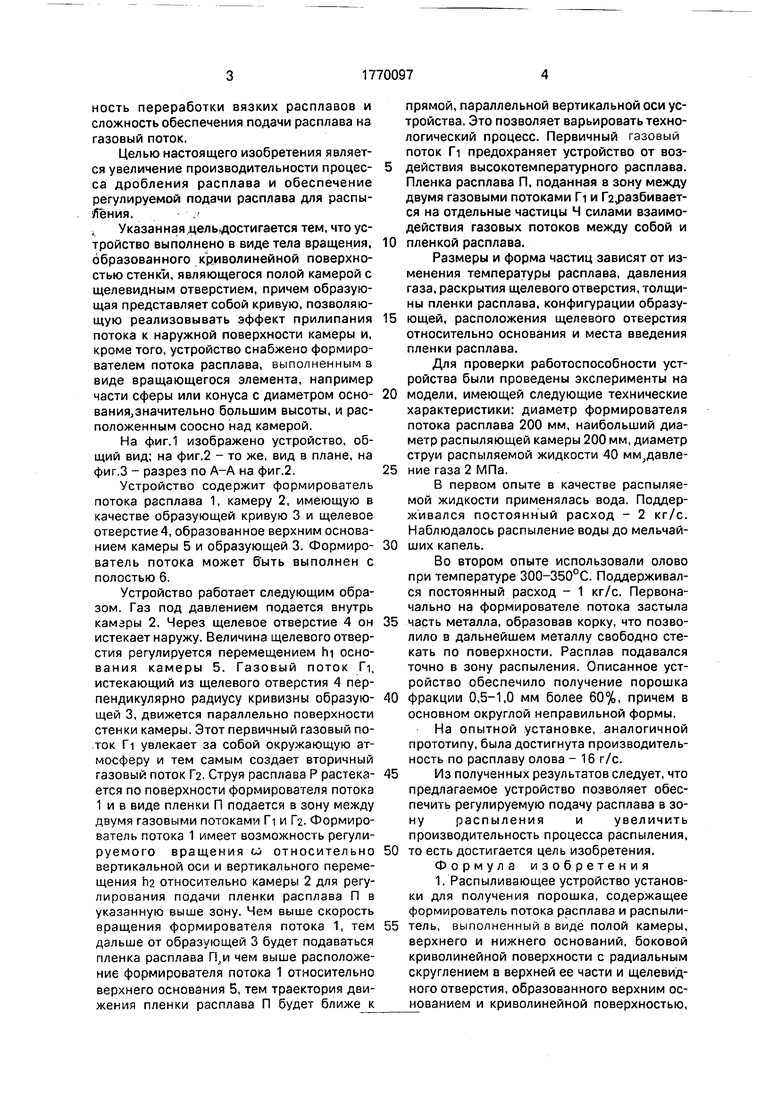

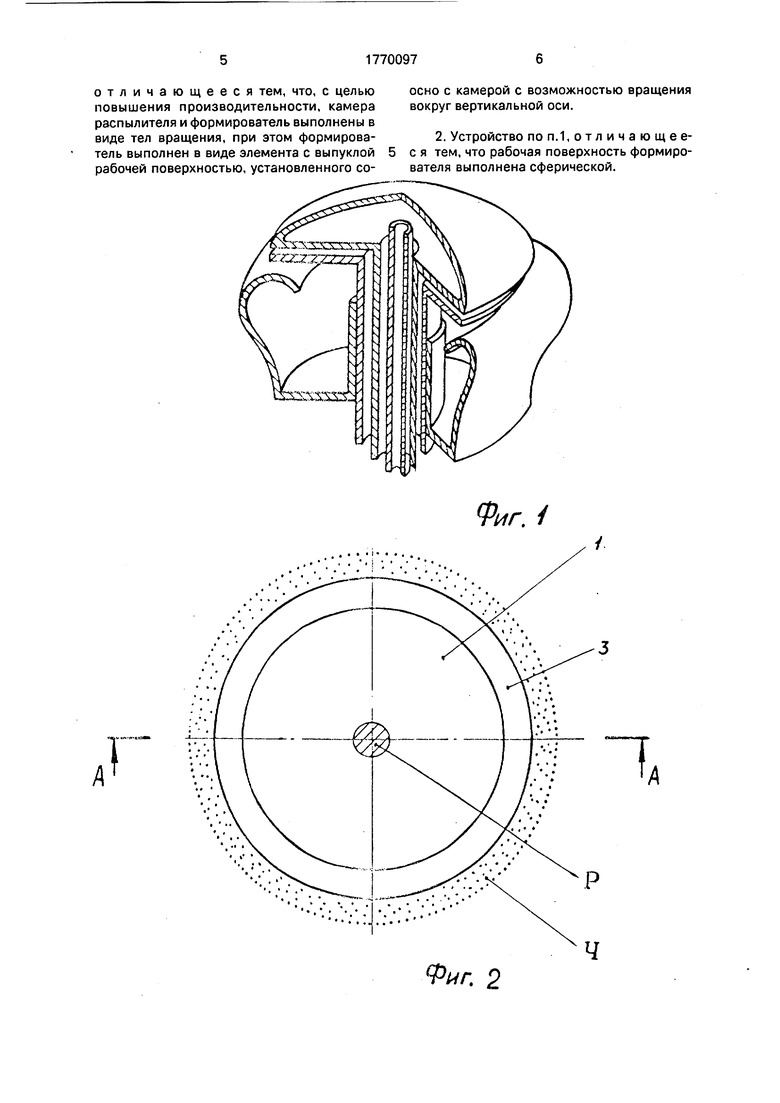

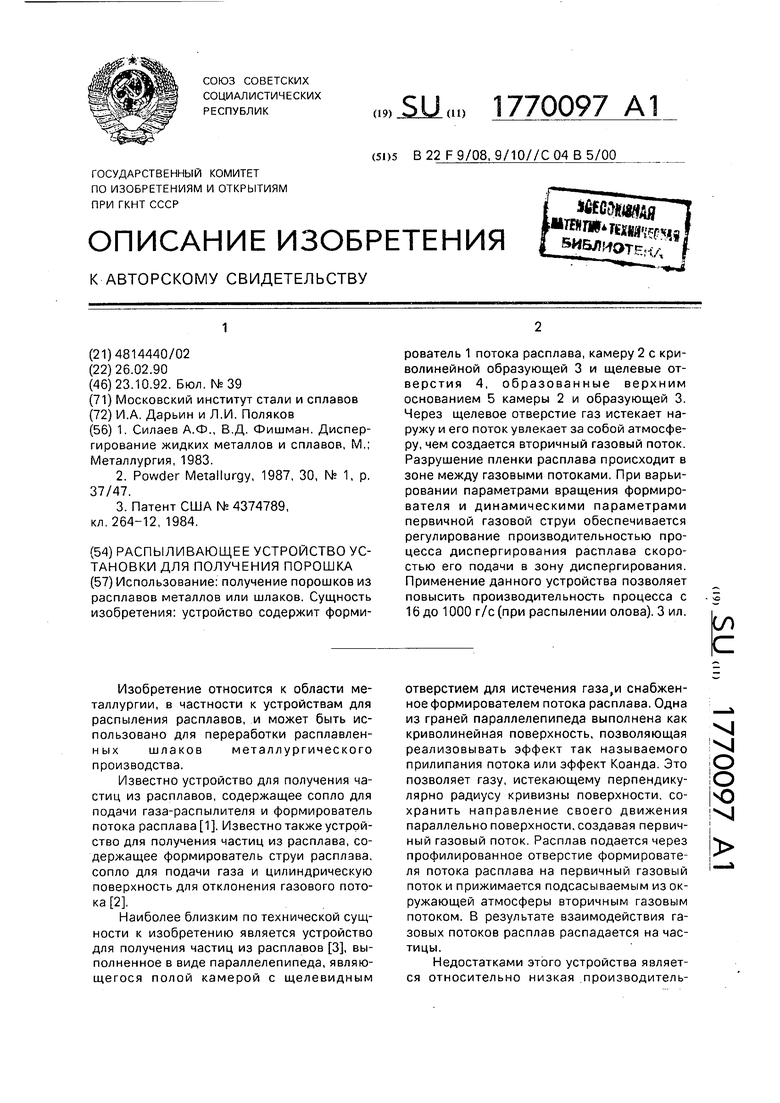

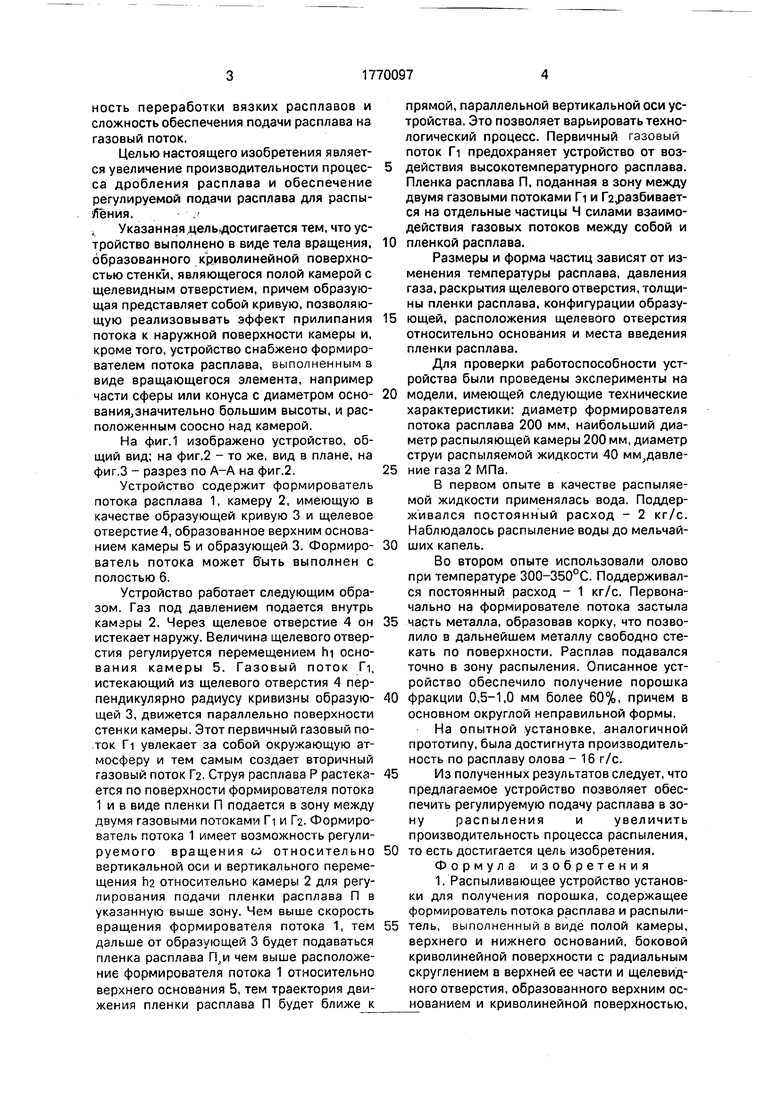

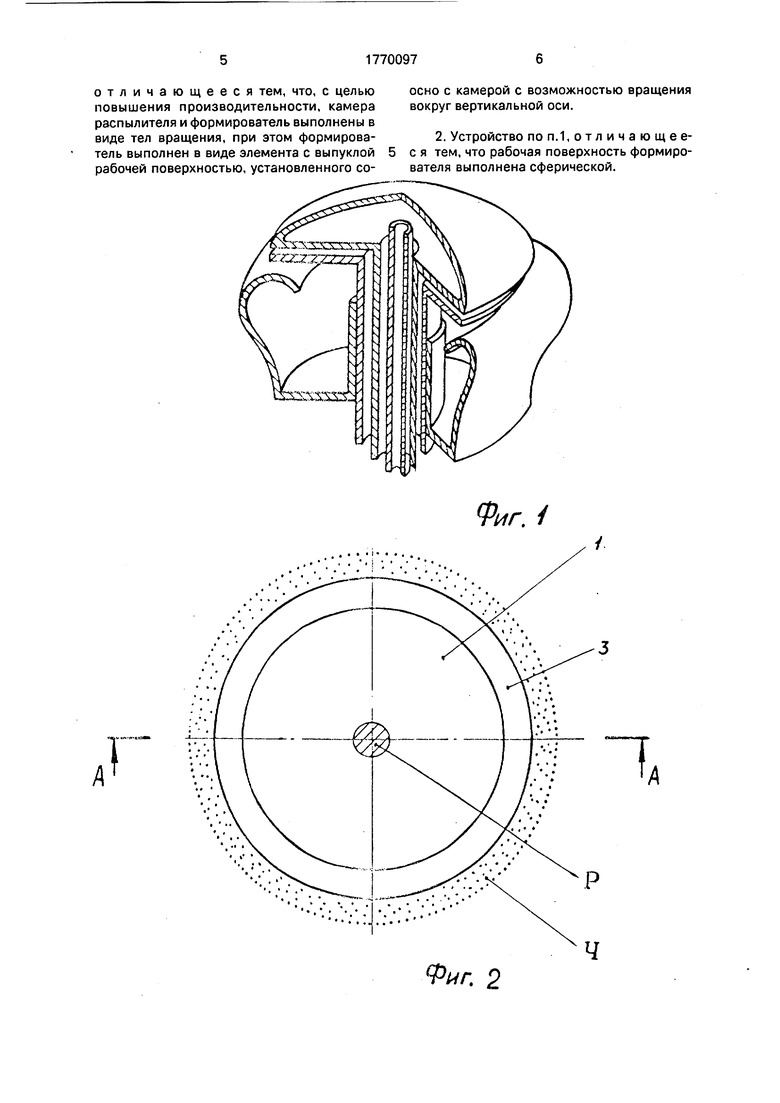

На фиг.1 изображено устройство, общий вид; на фиг.2 - то же, вид в плане, на фиг.З - разрез по А-А на фиг.2.

Устройство содержит формирователь потока расплава 1, камеру 2, имеющую в качестве образующей кривую 3 и щелевое отверстие 4, образованное верхним основанием камеры 5 и образующей 3. Формирователь потока может быть выполнен с полостью 6.

Устройство работает следующим образом. Газ под давлением подается внутрь камзры 2. Через щелевое отверстие 4 он истекает наружу. Величина щелевого отверстия регулируется перемещением hi основания камеры 5. Газовый поток П. истекающий из щелевого отверстия 4 перпендикулярно радиусу кривизны образующей 3, движется параллельно поверхности стенки камеры. Этот первичный газовый поток П увлекает за собой окружающую атмосферу и тем самым создает вторичный газовый поток Г2. Струя расплава Р растекается по поверхности формирователя потока 1 и в виде пленки П подается в зону между двумя газовыми потоками П и Гг. Формирователь потока 1 имеет возможность регулируемого вращения oi относительно вертикальной оси и вертикального перемещения ha относительно камеры 2 для регулирования подачи пленки расплава П в указанную выше зону. Чем выше скорость вращения формирователя потока 1, тем дальше от образующей 3 будет подаваться пленка расплава П,и чем выше расположение формирователя потока 1 относительно верхнего основания 5, тем траектория движения пленки расплава П будет ближе к

прямой, параллельной вертикальной оси устройства. Это позволяет варьировать технологический процесс. Первичный газовый поток П предохраняет устройство от воздействия высокотемпературного расплава. Пленка расплава П, поданная в зону между двумя газовыми потоками П и .разбивается на отдельные частицы Ч силами взаимодействия газовых потоков между собой и

0 пленкой расплава.

Размеры и форма частиц зависят от изменения температуры расплава, давления газа, раскрытия щелевого отверстия, толщины пленки расплава, конфигурации образу5 ющей, расположения щелевого отверстия относительно основания и места введения пленки расплава.

Для проверки работоспособности устройства были проведены эксперименты на

0 модели, имеющей следующие технические характеристики: диаметр формирователя потока расплава 200 мм, наибольший диаметр распыляющей камеры 200 мм, диаметр струи распыляемой жидкости 40 мм.,давле5 ние газа 2 МПа.

В первом опыте в качестве распыляемой жидкости применялась вода. Поддерживался постоянный расход - 2 кг/с. Наблюдалось распыление воды до мельчай0 ших капель.

Во втором опыте использовали олово при температуре 300-350°С. Поддерживался постоянный расход - 1 кг/с. Первоначально на формирователе потока застыла

5 часть металла, образовав корку, что позволило в дальнейшем металлу свободно стекать по поверхности. Расплав подавался точно в зону распыления. Описанное устройство обеспечило получение порошка

0 фракции 0,5-1,0 мм более 60%, причем в основном округлой неправильной формы.

На опытной установке, аналогичной прототипу, была достигнута производительность по расплаву олова - 16 г/с.

5 Из полученных результатов следует, что предлагаемое устройство позволяет обеспечить регулируемую подачу расплава в зону распыления и увеличить производительность процесса распыления,

0 то есть достигается цель изобретения. Формула изобретения 1. Распиливающее устройство установки для получения порошка, содержащее формирователь потока расплава и распыли5 тель, выполненный в виде полой камеры, верхнего и нижнего оснований, боковой криволинейной поверхности с радиальным скруглением в верхней ее части и щелевид- ного отверстия, образованного верхним основанием и криволинейной поверхностью,

отличающееся тем, что, с целью повышения производительности, камера распылителя и формирователь выполнены в виде тел вращения, при этом формирователь выполнен в виде элемента с выпуклой рабочей поверхностью, установленного соосно с камерой с возможностью вращения вокруг вертикальной оси.

2. Устройство поп.1,отличающее- с я тем, что рабочая поверхность формирователя выполнена сферической.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного металлического порошка и устройство для его осуществления | 1983 |

|

SU1073002A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2001 |

|

RU2203775C2 |

| Регулируемая форсунка для двухпоточного диспергирования металлического расплава | 2021 |

|

RU2756902C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| Способ получения металлического порошка | 2020 |

|

RU2769116C1 |

| Способ получения ультрадисперсных порошков | 1990 |

|

SU1780242A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| Способ получения металлических порошков | 1977 |

|

SU719809A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ | 2000 |

|

RU2179909C1 |

| ЭЖЕКЦИОННАЯ ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ | 2013 |

|

RU2606674C2 |

Использование: получение порошков из расплавов металлов или шлаков. Сущность изобретения: устройство содержит формирователь 1 потока расплава, камеру 2 с криволинейной образующей 3 и щелевые отверстия 4, образованные верхним основанием 5 камеры 2 и образующей 3. Через щелевое отверстие газ истекает наружу и его поток увлекает за собой атмосферу, чем создается вторичный газовый поток. Разрушение пленки расплава происходит в зоне между газовыми потоками. При варьировании параметрами вращения формирователя и динамическими параметрами первичной газовой струи обеспечивается регулирование производительностью процесса диспергирования расплава скоростью его подачи в зону диспергирования. Применение данного устройства позволяет повысить производительность процесса с 16 до 1000 г/с (при распылении олова). 3 ил. (Л

А

Т

Фиг. /

. 2

А -А

Фиг. 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Силаев А.Ф., В.Д | |||

| Фишман | |||

| Диспергирование жидких металлов и сплавов, М.; Металлургия, 1983 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пишущая машина | 1922 |

|

SU37A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-10-23—Публикация

1990-02-26—Подача