Изобретение относится к способам получения окиси магния с низким содержанием примесей кальция и щелочных металлов и может найти применение в химической, металлургической отраслях промышленности и в производстве резинотехнических изделий,

Известен способ получения окиси магния путем смешения водных растворов сернокислого магния и углекислого натрия с последующим фильтрованием образовавшегося осадка, его промывкой, сушкой и прокаливанием при 800-900°С, причем перед смешиванием в один из исходных растворов вводят 5-8 об.% другого исходного раствора с предварительным перемешиванием полученной смеси в течение 10-15 мин (А.С. СССР № 623827). 1 Водородный показатель (рН) используемого раствора сернокислого магния составляет 9.2.

Недостатком известного способа является высокое содержание примесей кальция и щелочных металлов (Na+K) в готовом продукте.

Наиболее близким техническим решением является способ получения оксида магния по А.С, СССР №718373 2,согласно которому магний - содержащий рассол, в частности раствор сульфата магния, контактирует с содой, образующийся осадок три- гидрокарбоната магния (ТГКМ) отделяется от маточного раствора, промывается и прокаливается, причем соду на реактирование подают в количестве 80-85% относительно магния в рассоле и процесс ведут до стадии промывки осадка в течение 30-60 мин.

Оксид магния, полученный данным способом, выбранным нами в качестве прототипа, также содержит значительное количество примесей кальция и щелочных металлов.

Цель изобретения - повышение чистоты продукта за счет снижения содержания примесей кальция и натрия.

Поставленная цель достигается тем, что раствор сульфата магния подается на реактирование с рН 8-9, а соду в реакционную смесь вводят в количестве 86-90% относительно магния в растворе. Кроме того, после

сл С

ч4

Ч О Ю VI 00

прекращения подачи соды в реактор в образовавшуюся пульпу вводят воду в количестве 1,7-2,5 об.%.

Опытно-промышленная проверка заявляемого способа показала, что проведение процесса в указанных пределах изменения режимных параметров позволяет снизить содержание кальция (в пересчете на СаО) в готовом продукте до 0,14-0,16%, что в 1,5- 1,8 раза меньше, чем в прототипе, а щелоч- ных металлов (в пересчете на KfU ) до 0,06-0,08% что в 3-4 раза меньше, чем в противопоставляемом решении.

Заявляемый способ поясняется следующими примерами.

П р и м е р 1. Раствор сернокислого магния, полученный путем взаимодействия пульпы каустического магнезита с серной кислотой, предварительно отфильтрованный на фильтр-прессе от твердых примесей, в количестве 3,5 м3 подается в реактор периодического действия с мешалкой, объемом 10,Ом3(температура раствора40°С, рН 8,0, концентрация МдО - 76,7 г/л, содержание кальция

ГяП

100,% масс, равно 0,86).

Затем к нему при непрерывном перемешивании в течение 15-20 мин. приливают раствор карбоната натрия с температурой 35°С и концентрацией 160 г/л в количестве 3,8 м3, составляющем 86% относительно магния в растворе. рН реакционной смеси составляет 9,0, температура реакции 37°С.

По окончании подачи раствора соды в реактор в течение 3-5 мин. добавляется 124 л воды из технического водопровода, что составляет 1,7 об.%. Затем пульпа ТГ КМ подается на фильтрование и отмывку осадка в каскад из 2-х барабанных вакуум-фильтров,

С фильтра второй ступени паста в количестве 1550-1810 кг с содержанием МдО 12-14 мас.% направляется на сушку в барабанную сушилку. Сушка производится топочными газами с температурой 400-450°С в режиме прямотока.

Из сушилки продукт поступает в барабанную прокалочную печь с наружным обогревом топочными газами. Температура прокалки 700°С.

В результате получают 219 кг оксида магния с содержанием, мас.%, МдО - 94,

СаО-0,14, RaO-0,08,

СаО МдО

100-0,15.

П р и м е р 2. Раствор сернокислого магния, полученный как и в примере 1, в количестве 3,5 м подается в реактор с мешалкой объемом 10 м (температура раствора 40°С, рН 9,0, концентрация МО - 82.6

г/л, содержание кальция

СаО МдО

100,

мас.% -0,82).

Затем к нему при непрерывном перемешивании в течение 15-20 мин. приливают раствор карбоната натрия с температурой 35°С и концентрацией 160 г/л в количестве 4,3 м составляющем 90% относительно магния в растворе. рН реакционной смеси

устанавливается равным 9,4, температура -36°С. Сразу после окончания подачи содового раствора в реакционную смесь вводят 195 л воды из технического водопровода, что составляет 2,5 об.%. Затем кристаллы

отделяются фильтрованием, высушиваются и прокаливаются как в примере 1. В итоге получают 249 кг оксида магния с содержанием, мас.% МдО - 93; СаО - 0,16; R20 - СаО

° 07 ЩО

100-0,17.

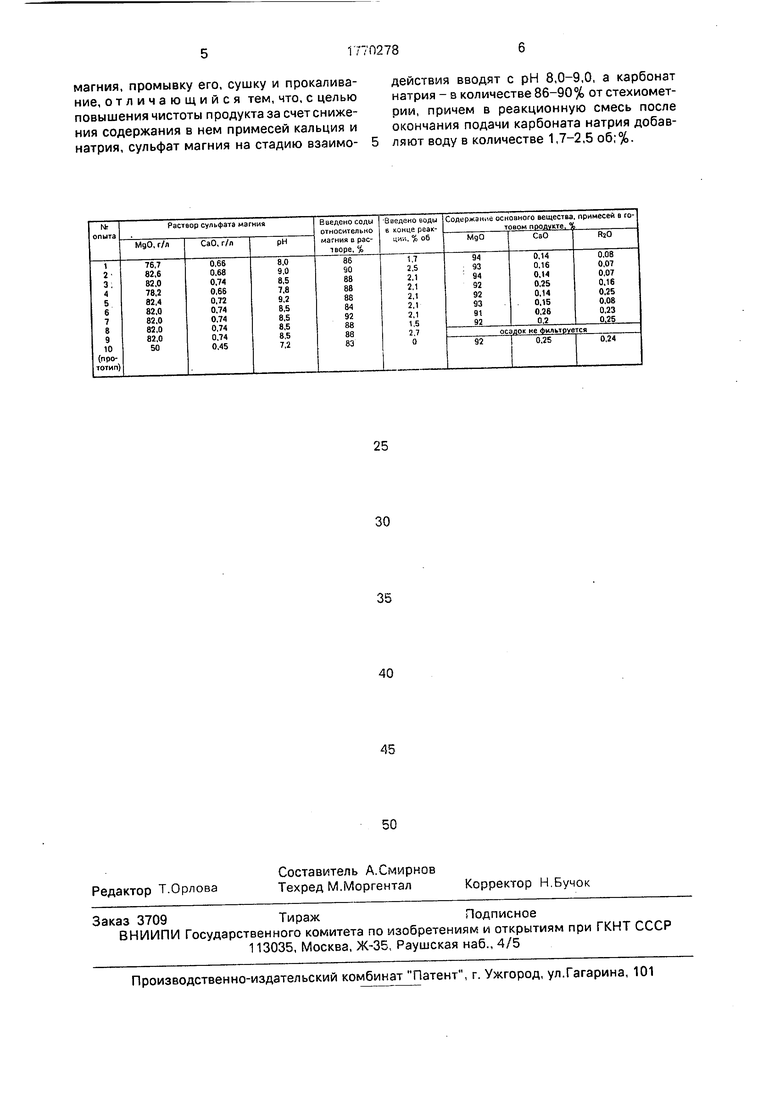

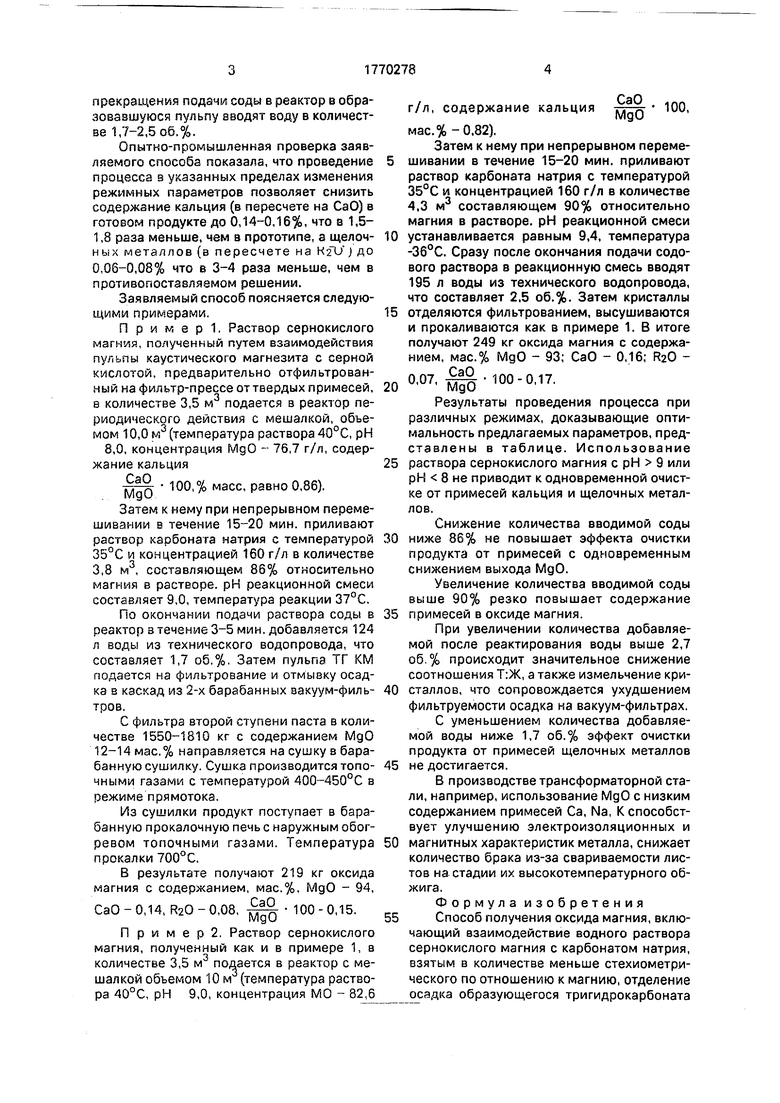

Результаты проведения процесса при различных режимах, доказывающие оптимальность предлагаемых параметров, пред- ставлены в таблице. Использование

5 раствора сернокислого магния с рН 9 или рН 8 не приводит к одновременной очистке от примесей кальция и щелочных металлов.

Снижение количества вводимой соды

0 ниже 86% не повышает эффекта очистки продукта от примесей с одновременным снижением выхода МдО.

Увеличение количества вводимой соды выше 90% резко повышает содержание

5 примесей в оксиде магния.

При увеличении количества добавляемой после реактирования воды выше 2,7 об.% происходит значительное снижение соотношения Т:Ж, а также измельчение кри0 сталлов, что сопровождается ухудшением фильтруемости осадка на вакуум-фильтрах. С уменьшением количества добавляемой воды ниже 1,7 об.% эффект очистки продукта от примесей щелочных металлов

5 не достигается.

В производстве трансформаторной стали, например, использование МдО с низким содержанием примесей Са, Na, К способствует улучшению электроизоляционных и

0 магнитных характеристик металла, снижает количество брака из-за свариваемости листов на стадии их высокотемпературного обжига.

Формула изобретения

5 Способ получения оксида магния, включающий взаимодействие водного раствора сернокислого магния с карбонатом натрия, взятым в количестве меньше стехиометри- ческого по отношению к магнию, отделение осадка образующегося тригидрокарбоната

магния, промывку его, сушку и прокаливание, отличающийся тем, что, с целью повышения чистоты продукта за счет снижения содержания в нем примесей кальция и натрия, сульфат магния на стадию взаимодействия вводят с рН 8,0-9,0, а карбонат натрия - в количестве 86-90% от стехиометрии, причем в реакционную смесь после окончания подачи карбоната натрия добавляют воду в количестве 1,7-2,5 об;%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МАГНИЙСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2007 |

|

RU2369559C2 |

| Способ получения оксида никеля (II) для производства ферритов | 1990 |

|

SU1776252A3 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ | 2008 |

|

RU2372280C1 |

| Способ получения оксида магния | 1988 |

|

SU1721017A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗНИТРАТНОГО ЖИДКОГО КОМПЛЕКСНОГО УДОБРЕНИЯ НА ОСНОВЕ АММИАЧНОЙ СЕЛИТРЫ (ВАРИАНТЫ) | 2011 |

|

RU2478086C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ ИЗ ПРИРОДНЫХ РАССОЛОВ | 2001 |

|

RU2211803C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПРОИЗВОДСТВА СТЕКЛА | 2005 |

|

RU2291114C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ ИЗ ЛИТИЕНОСНЫХ ХЛОРИДНЫХ РАССОЛОВ | 2004 |

|

RU2283283C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМА ХРОМАТНОГО ПРОИЗВОДСТВА | 1995 |

|

RU2083497C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ЗОЛОТОСЕРЕБРЯНЫХ ЦИАНИСТЫХ ОСАДКОВ | 2007 |

|

RU2351667C1 |

Использосание: в химической, металлургической, отраслях промышленности и в производстве резинотехнических изделий. Сущность способа заключается в том, что раствор сульфата магния на взаимодействии с карбонатом натрия подают с рН 8-9, г МааСОз в реакционную смесь вводят в количестве 86-90% относительно магния в растворе, Кроме того, после соды в реактор в образовавшуюся пульпу вводят воду в количестве 1.7-2,5 об.%. При этом получают продукт с содержанием МдО 93-94%. СаО 0,14-0,.6% и NaaO 0,07-0,08%. 1 табл.

| Способ получения окиси магния | 1973 |

|

SU623827A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения окиси магния | 1977 |

|

SU718373A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-10-23—Публикация

1990-12-06—Подача