1. Область техники

Изобретение относится к стекольной промышленности, к способам производства сырья - синтетических сырьевых материалов (ССМ) для производства стекла, а также может быть использовано в металлургии, в производстве керамики и для других целей.

2. Уровень техники

Количественный состав, вид сырьевых материалов, рецепт стекольной шихты определяется основным составом производимого стекла и качеством применяемых сырьевых компонентов. Стекольная шихта включает в себя такие традиционные основные сырьевые материалы как кварцевый песок, доломит, полевошпатовый концентрат, кальцинированная сода, сульфат натрия, натриевая селитра.

При нагреве шихты в стекловаренных агрегатах протекают сложные физико-химические процессы, в результате которых происходит превращение механической смеси сырьевых материалов в расплав стекломассы заданного состава.

Производство стекла требует значительных затрат топливно-энергетических ресурсов, поэтому одним из направлений развития промышленного стекловарения является интенсификация процессов варки стекла на различных его стадиях.

Поиск и использование новых сырьевых материалов, способствующих повышению реакционной способности шихты и ускорению процессов стекловарения в стекольных агрегатах, является одним из направлений в технологии стекла.

Так, в патенте РФ №2152363, МПК С 03 В 1/00, С 03 С 1/02 предлагается способ получения сырьевого концентрата, заменяющего кальцинированную соду и поташ и представляющего собой гранулированные частицы кремнезема, покрытые силикатами натрия и калия. Способ включает в себя смешивание кремнезема и гидросиликатов натрия и калия при их соотношении (3-4):1 с последующим упариванием в течение 1-1,5 ч при 100-200°С и термообработкой при 350-550°С. Недостатками указанного способа являются высокая температура получения сырьевого концентрата, значительное содержание в нем кварцевого песка, что снижает его реакционную способность. Кроме того, предлагаемый способ получения сырьевого концентрата не позволяет полностью удалить непрореагировавшую щелочь из продукта, что затрудняет его последующее использование в качестве заменителя соды и поташа в условиях действующих составных цехов стеклозаводов.

В патенте США №6287997, МПК С 03 С 6/08 предлагается способ изготовления синтетических силикатов кальция и/или магния путем гашения природных соединений кальция и магния и перемешивания их с силикатом натрия с последующей их термообработкой при температуре 100-700°С и добавлением в него кремнезема в различных заданных пропорциях. Недостатком данного способа является то, что используемые исходные природные источники кальция и магния содержат различные примеси, которые замедляют последующие процессы стекловарения. Заявляемые синтетические силикаты предлагается вводить с добавлением кремнезема, т.е. получают практически частицы кремнезема, покрытые силикатами кальция, магния и натрия различного состава. Предлагаемый способ производства синтетических силикатов, включающий этапы приготовления керамической массы, последующую термическую обработку, добавление диоксида кремния, нагрев, затем сортировку по гранулометрическому составу, является многоступенчатым и сложен технологически. К основным недостаткам этого способа следует отнести необходимость использования в процессе либо относительно дефицитных природных силикатов кальция и/или магния, либо предварительно полученных оксидов или гидроксидов кальция и/или магния, а также относительно высокие энергозатраты на проведение процесса, связанные с необходимостью термообработки получаемых смесей при 100-700°С или 110-1100°С.

В заявке Франции №2830528, МПК С 03 В 1/00, С 01 В 33/32 предлагается способ получения сырья для производства стекла, по которому получают соединения на основе силикатов щелочных, щелочноземельных, редкоземельных элементов, или их смеси путем использования галогенидов указанных элементов с последующим их переводом в сульфаты и далее взаимодействием с кремнеземом. Недостатками указанного способа являются его многоступенчатость и малокомпонентность получаемого сырья, а также высокие энергетические затраты, необходимые для реализации этого процесса.

Наиболее близкими по технической сущности и достигаемому результату к предлагаемому способу являются способы получения комплексного синтетического сырья для стекольной промышленности «каназит», представляющего собой натриево-кальциевый силикат [Авт.свидетельство СССР №662493, МКИ С 01 В 33/20, С 03 С 3/00; Мелконян Р.Г. Основные направления совершенствования технологии подготовки стекольной шихты. В сб. Труды Международной научно-практической конференции «Наука и технология силикатных материалов - настоящее и будущее», том 3. М., РХТУ, 14-17 октября 2003. М.: Изд. ЦПО «Информатизация образования», 2003, с.30-35. Мелконян Г.С., Бабаян З.А., Мелконян Р.Г. Гидротермальный химический способ производства стекла. В сб. Труды Международной научно-практической конференции «Наука и технология силикатных материалов - настоящее и будущее», том 3. М., РХТУ, 14-17 октября 2003. М.: Изд. ЦПО «Информатизация образования», 2003, с.209-211]. Способы получения синтетического материала типа «каназит» включают: (а) гидротермальную щелочную обработку кремнеземсодержащего природного сырья (перлита, инфузорита, диатомита, сиенита, трепела); (б) разделение полученной пульпы на твердую алюмосиликатную фазу и раствор метасиликата натрия или жидкого стекла; (в) частичную карбонизацию метасиликата натрия до образования твердого осадка карбоната натрия; (г) удаление карбоната натрия быстрой фильтрацией при 2-7°С; (д) получение метасиликата кальция взаимодействием метасиликата натрия с гидроксидом кальция; (е) выделение метасиликата кальция путем фильтрации суспензии от раствора едкого натра; (ж) автоклавную обработку при высокой температуре смеси обогащенного кремнеземом раствора силиката натрия с метасиликатом кальция с получением натриево-кальциевого силиката, в общем случае отвечающего эмпирической формуле Na2O·CaO·6SiO2; сушку и грануляцию продукта. За счет уменьшения содержания СаО или Na2O в продукт могут вводиться в эквивалентных количествах BaO, ZnO, PbO, К2О и другие оксиды. На стадии (а) в качестве исходной щелочи возможно использование едкого натра или гидроксида калия в зависимости от типа целевой стекольной шихты.

Основными недостатками указанных способов получения «каназита» являются многостадийность процесса, относительно низкий коэффициент использования исходной щелочи, связанный с удалением едкого натра при фильтрации суспензии на стадии (е), наличие дополнительных стадий (в) и (г) - частичной карбонизации раствора метасиликата натрия и фильтрации карбоната натрия для увеличения содержания диоксида кремния в получаемом натриево-кальциевом силикате. Кроме того, при использовании такого синтетического сырья плохо протекают процессы осветления стекломассы. Предлагаемый способ получения сложен технологически и не позволяет изменить схему процесса для получения отдельных синтетических материалов, а не только комплексного сырья.

Задачами предлагаемого способа являются: упрощение технологии получения синтетического материала для производства стекла, повышение коэффициента использования гидроксидов щелочных металлов при синтезе силикатов, создание общего и универсального способа получения синтетического сырьевого материала на основе силикатов щелочных и щелочноземельных металлов, в том числе синтетических сырьевых материалов состава стекольных шихт для производства бесцветных, окрашенных в массе и специальных видов стекол различного состава.

3. Раскрытие изобретения

В предлагаемом способе получение синтетического сырьевого материала для производства стекла на основе силикатов и/или гидросиликатов по крайней мере одного щелочного металла или их смесей осуществляют путем взаимодействия силиката и/или гидросиликата натрия с водными растворами солей и/или суспензий гидроксидов по крайней мере одного из элементов - стеклообразователей, модификаторов, красителей или их смесей при температуре в пределах 20-100°С с последующим осаждением, промывкой и выделением силикатов соответствующих элементов или их смесей в виде пульпы или пасты, которую подвергают сушке и/или грануляции с получением продукта, содержащего соединения газообразователи в количестве 0,01-20,0 мас.%.

По другому варианту предлагается способ получения синтетического сырьевого материала для производства стекла на основе силикатов и/или гидросиликатов по крайней мере одного щелочного металла или их смесей, отличающийся тем, что его осуществляют путем взаимодействия силиката и/или гидросиликата натрия с водными растворами солей и/или суспензиями гидроксидов по крайней мере одного из элементов- стеклообразователей, модификаторов, специальных добавок, красителей или их смесей при температуре в пределах 20-100°С с последующим осаждением, промывкой и выделением силикатов соответствующих элементов или их смесей в виде пульпы или пасты, в которую дополнительно вводят силикат и/или гидросиликат по крайней мере одного щелочного металла или их смеси и возможно, но необязательно, вводят кремнезем, соединения газообразователей, и/или элементов -стеклообразователей, и/или красителей, и/или модификаторов или их смеси, с последующей сушкой и/или грануляцией и получением продукта, содержащего соединения газообразователи в количестве 0,01-20,0 мас.%.

В предлагаемом варианте способа получения ССМ для производства стекла на основе силикатов и/или гидросиликатов по крайней мере одного щелочного металла или их смесей в качестве силиката и/или гидросиликата щелочного металла преимущественно используют силикаты натрия и калия, выбранные из группы, включающей: метасиликат натрия пятиводный, метасиликат натрия девятиводный, гидратированные метасиликаты калия, жидкое натриевое стекло с силикатным модулем в пределах 1,5-4,0, жидкое калиевое стекло с силикатным модулем в пределах 1,5-4,0 и их смеси.

Предлагаемый вариант способа получения ССМ для производства стекла на основе силикатов и/или гидросиликатов по крайней мере одного щелочного металла или их смесей предусматривает также использование метасиликата натрия или метасиликата калия, содержащих, соответственно, гидроксид натрия или гидроксид калия в количестве 0,5-10,0% от общей массы силиката щелочного металла.

Использование указанных силикатов щелочных металлов обусловлено как их доступностью, так и возможностью легко и эффективно варьировать количество диоксида кремния, вводимого в ССМ в виде соответствующих силикатов с разным силикатным модулем. Однако кроме указанных силикатов в предлагаемом способе могут быть использованы любые другие силикаты и гидросиликаты щелочных металлов, например различные силикаты лития, высокомодульные жидкие натриевые стекла, безводные метасиликаты натрия, калия, лития и другие.

Предлагаемые варианты способа получения ССМ для производства стекла предусматривают использование в качестве элементов-стеклообразователей по крайней мере одного из элементов, выбранных из группы, включающей: Si, Al, В, Pb, Ge или их смеси.

Предлагаемые варианты способа получения ССМ предусматривают также использование в качестве солей или гидроксидов элементов-модификаторов и специальных добавок по крайней мере одного из соединений металлов, выбранных из группы, включающей: Li, Na, К, Са, Mg, Ba, Sr, Sn, Fe, Ti, Zr, Zn или их смеси, а в качестве элементов-красителей по крайней мере один из элементов, выбранных из группы, включающей: Fe, Cu, Со, Ni, Ag, Al, Cd или их смеси.

В одном из вариантов предлагаемого способа получения ССМ для производства стекла на основе силикатов и/или гидросиликатов по крайней мере одного щелочного металла или их смесей в качестве элемента-красителя может быть использован селен, который вводят частично или полностью в виде металлического селена или соединений селена одновременно с вводом в пульпу или пасту дополнительного количества силиката и/или гидросиликата по крайней мере одного щелочного металла.

Еще одно воплощение предлагаемого способа получения указанного ССМ позволяет использовать в качестве элементов-красителей по крайней мере один из элементов, выбранных из группы, включающей: S, V, W, Мо, Cr или их смеси, причем указанные элементы-красители частично или полностью вводят в пульпу или пасту в виде растворов солей и/или гидроксидов одновременно с дополнительным количеством силиката и/или гидросиликата по крайней мере одного щелочного металла.

В каждом из предлагаемых вариантов способа получения указанных ССМ в качестве элементов-красителей и/или модификаторов могут быть использованы соединения по крайней мере одного из редкоземельных элементов или их смеси.

По предлагаемым вариантам способа получения ССМ применяемые соединения элементов - стеклообразователей, красителей, модификаторов, специальных добавок преимущественно используют в количествах, обеспечивающих их эквивалентное содержание в готовом стекле заданного состава в пересчете на соответствующие оксиды элементов.

Синтетические сырьевые материалы, получаемые по любому из двух вариантов предлагаемого способа, содержат соединения-газообразователи в количестве 0,01-20,0 мас.%. Наличие соединений-газообразователей в целевом ССМ и их указанное количество обусловлены следующими причинами. В качестве соединений-газообразователей, содержащихся и в промежуточно получаемой пасте или пульпе, и в целевом продукте, обязательно выступают соли натрия, образующиеся при взаимодействии силиката и/или гидросиликата натрия с водорастворимой солью или солями по крайней мере одного из используемых элементов - стеклообразователей, модификаторов, специальных добавок, красителей (или их смесей), а также гидроксид натрия, образующийся при взаимодействии силикатов натрия с суспензиями гидроксидов указанных элементов. Кроме того, соединением-газообразователем является и вода, входящая в состав кристаллогидратов образующихся силикатов указанных элементов. Преимущественно в качестве указанных соединений-газообразователей выступают хлорид натрия, сульфат натрия, нитрат натрия, гидроксид натрия и кристаллогидратная влага.

Предлагаемый способ получения ССМ предусматривает промывку образующихся нерастворимых в воде силикатов и гидросиликатов элементов - стеклообразователей модификаторов, специальных добавок, красителей от гидроксида натрия или солей натрия, образующихся в результате упомянутого взаимодействия, например, от хлорида натрия и/или сульфата натрия, и/или нитрата натрия. Однако полностью удалить из продукта указанные соли или гидроксид натрия, являющиеся газообразователями, весьма проблематично, вследствие чего остаточное содержание этих соединений в силикатной пасте или готовом продукте, как правило, превышает 0,01% от общей массы. Технически и экономически целесообразным является диапазон суммы массовых долей соединений - газообразователей в пределах 0,01-20,0%, причем основной вклад в эту сумму, как правило, приходится на кристаллогидратную воду, удалить которую можно только сушкой при относительно высокой температуре.

С другой стороны, предлагаемый способ позволяет гибко и с минимальными затратами регулировать состав и количество соединений-газообразователей в целевом продукте. Например, заданное содержание таких дешевых газообразователей, как хлорид и сульфат натрия, может регулироваться на стадии промывки нерастворимых в воде силикатов и/или гидросиликатов элементов путем варьирования количества воды на промывку или количества промывок. А содержание и качественный состав таких более дорогостоящих соединений-газообразователей, как нитрат натрия, нитрат калия, нитрат бария или нитраты других металлов, целесообразно регулировать на стадии ввода силиката и/или гидросиликата щелочного металла путем добавления соответствующего соединения-газообразователя перед сушкой ССМ. В последнем случае полностью исключаются потери соединений-газообразователей, которые неминуемо происходили бы при промывке продукта на предыдущей стадии.

Предлагаемые варианты способа получения ССМ предусматривают возможность ввода соединений элементов-стеклообразователей, и/или модификаторов, и/или специальных добавок, и/или красителей как в процессе синтеза ССМ в виде простых или смешанных силикатов соответствующих элементов, так и в пульпу или пасту силикатов заданных элементов или их смесей, осажденных и предварительно отмытых от избыточного количества соединений-газообразователей, то есть непосредственно перед сушкой и/или грануляцией продукта. Последний вариант введения соединений соответствующих элементов технически целесообразен в тех случаях, когда силикаты и/или гидросиликаты используемых элементов имеют относительно высокую растворимость в воде и могут быть удалены из продукта на стадии выделения и промывки ССМ.

Соединения соответствующих элементов вводят в виде водных растворов солей или суспензий гидроксидов. Температура получения ССМ по предлагаемому способу находится в пределах в пределах 20-100°С.

Предлагаемые варианты способа получения ССМ предусматривают использование в качестве элементов-стеклообразователей, элементов-модификаторов, элементов-красителей и других специальных добавок-соединений различных элементов, которые перечислены выше и приведены в формуле изобретения. Варьируя природу и количество указанных элементов, а также порядок их введения в процесс, можно получить широкую гамму ССМ для производства стекла специальных марок, причем во всех случаях процесс получения ССМ реализуется в достаточно мягких температурных условиях - в пределах 20-100°С.

Снижение температуры процесса на стадиях ниже 20°С технически нецелесообразно, поскольку при этом снижается скорость взаимодействия реагентов и увеличивается продолжительность процесса. Повышение температуры процесса выше 100°С также технически нецелесообразно, поскольку приводит к повышению давления в реакторе синтеза и преждевременному удалению воды из реакционной смеси.

Таким образом, предлагаемый способ позволяет упростить технологию получения ССМ за счет сокращения общего числа технологических стадий, повысить коэффициент использования гидроксидов щелочных металлов при синтезе силикатов и создать универсальный метод получения ССМ на основе силикатов щелочных металлов.

4. Осуществление изобретения

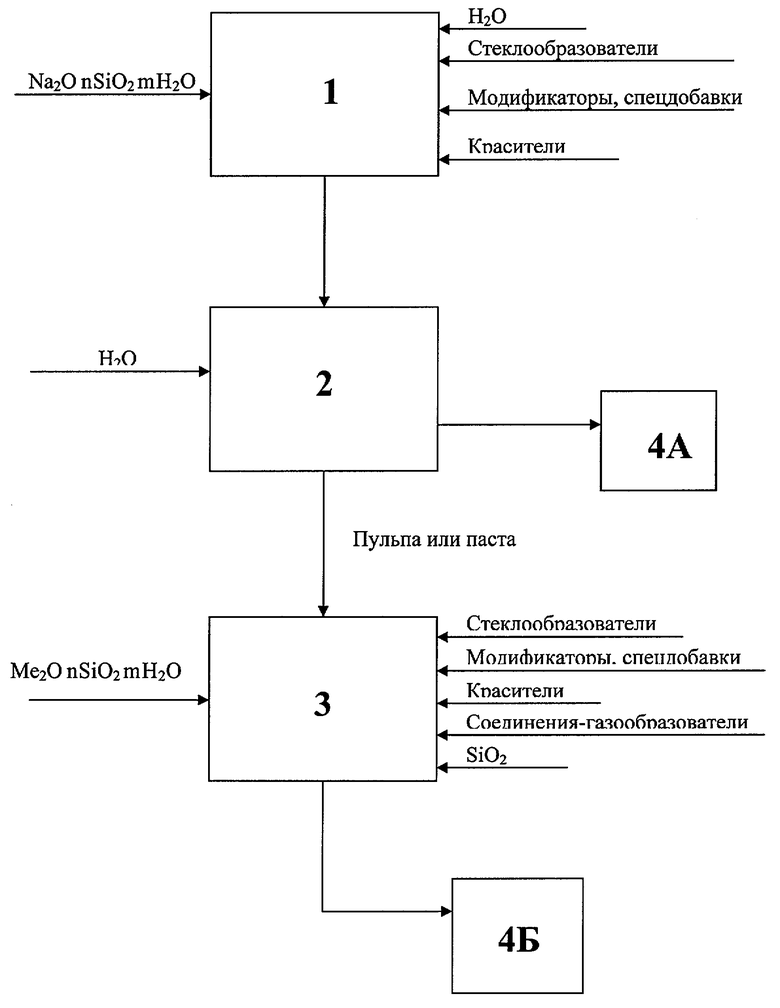

Процесс получения синтетического сырьевого материала в соответствии с вариантами предлагаемого способа осуществляется по следующей схеме.

Для получения ССМ в узел 1 (реактор) загружается операционная масса раствора или растворов солей или водных суспензий гидроксидов соответствующих элементов или их смесей в заданных соотношениях и концентрациях. Затем в нее при непрерывном перемешивании и температуре в пределах 20-100°С вводится операционная масса раствора силиката или гидросиликата натрия. После окончания реакции и осаждения силикатов соответствующих элементов или их смесей образовавшуюся пульпу из узла 1 направляют в узел 2 на разбавление водой, отмывку от солей натрия или гидроксида натрия и фильтрацию.

Полученная после фильтрации гидросиликатная пульпа или паста из узла 2 направляется или в узел 3 (реактор) на последующие технологические операции или после сушки и, при необходимости, грануляции, брикетирования - в емкость 4А для хранения готового продукта. При этом остаточная массовая доля соединений-газообразователей, например солей или гидроксида натрия и кристаллогидратной воды, в готовом продукте составляет в пределах 0,01-20,0%.

Операционная масса отмытой и разбавленной в узле 2 силикатной пульпы или пасты подается в узел 3 (реактор). В него подается также операционная масса раствора силиката и/или гидросиликата по крайней мере одного щелочного металла или их смесей и перемешивается с дополнительно вводимыми операционными массами растворов соединений-газообразователей, таких, например, как сульфат и/или нитрат натрия, нитраты других металлов, для регулирования качественного и количественного состава соединений газообразователей в конечном продукте и достижения заданного общего количества в пределах 0,01-20,0 мас.%.

При необходимости, в зависимости от состава получаемого ССМ в узел 3 дополнительно могут вводиться операционные массы кремнезема, растворов солей или водных суспензий гидроксидов элементов-стеклообразователей, и/или модификаторов, и/или специальных добавок, и/или красителей, введение которых было нетехнологично осуществлять в узел 1. Температура синтеза ССМ в узле 3 составляет 20-100°С. Полученная пульпа направляется при необходимости на стадию сушки, грануляции, брикетирования, а затем в емкость 4Б для хранения готового продукта - многокомпонентного ССМ.

Ниже приведены примеры, поясняющие техническую сущность предлагаемого способа получения ССМ для производства стекла, которые никоим образом не ограничивают объем притязаний, определенный описанием и формулой изобретения

Пример 1. Получение ССМ в виде тройного силиката натрия, кальция и магния.

В реактор, выполненный из нержавеющей стали, снабженный перемешивающим устройством и рубашкой, загружают 8,173 кг водного 15%-ного раствора метасиликата натрия или 1,226 кг (в пересчете на 100%) Na2SiO3. Затем при перемешивании и температуре 50-70°С в него загружают водный 33%-ный раствор хлорида кальция в количестве 2,1 кг (или 0,693 кг 100%-ного CaCl2) и 1,128 кг водного 32%-ного раствора MgCl2 (или 0,361 кг 100%-ного MgCl2). Перемешивают реакционную массу при температуре 30-80°С в течение 1-2 часов. Образовавшуюся пульпу или пасту силикатов кальция и магния фильтруют или отстаивают, промывают осадок водой до остаточной массовой доли соединений газообразователей в образовавшейся пасте в пределах 0,01-20,0%, в частности 20,0% в пересчете на сухое вещество. Получают 1,375 кг пасты, включающей 0,72 кг CaSiO3 и 0,38 кг MgSiO3 в пересчете на 100%-ные вещества и в качестве соединений-газообразователей - хлорид натрия NaCl и кристалллогидратную воду.

В полученную пасту при температуре 60-100°С вводят расчетное количество пятиводного или девятиводного метасиликата натрия, эквивалентное 1,091 кг Na2SiO3 в пересчете на 100%-ное вещество. Смесь перемешивают до получения однородной массы, которую либо используют для приготовления стекольной шихты, либо направляют на стадию получения модифицированных ССМ, или же на стадию сушки и/или грануляции с получением порошкообразного или гранулированного материала. В данном примере полученную пасту или суспензию подвергают сушке и получают порошкообразный продукт с суммарной массовой долей указанных соединений-газообразователей около 10,0%.

В полученном ССМ массовое соотношение Na2О:СаО:MgO составляет 3,62:2,27:1 и эквивалентно массовому соотношению (или содержанию) данных оксидов в целевом листовом стекле 13,4:8,4:3,7.

Пример 2. Получение ССМ в виде смешанного силиката натрия-магния-кальция-алюминия.

В реактор, описанный в примере 1, загружают 0,603 кг пасты смешанного натрий-кальций-магниевого силиката, полученной по методике примера 1 и содержащей 0,282 кг Na2SiO3, 0,168 кг CaSiO3, 0,093 кг MgSiO3 и 0,060 кг или 10,0 мас.% воды в качестве соединения-газообразователя, затем загружают 2,372 кг воды, 0,021 кг Al(ОН)3 в качестве соединения-стеклообразователя. Смесь перемешивают при температуре 20-100°С в течение 1-2 часов до получения однородной массы. Образующуюся пульпу, содержащую около 80 мас.% воды, направляют на сушку и/или грануляцию.

Получают 0,554 кг порошкообразного или гранулированного продукта светло-серого цвета, содержащего 0,233 кг Na2SiO3, 0,168 кг CaSiO3, 0,093 кг MgSiO3, 0,038 кг Al2(SO3)3, 0,022 кг или 4 мас.% Н2O и 0,002 г или 0,36 мас.% NaCl в качестве соединений-газообразователей.

Пример 3. Получение ССМ состава стекольной шихты для листового стекла заданного состава.

В реактор, аналогичный описанному в примере 2, загружают 1 кг воды и 0,49 кг пасты смешанного кальций-магний-алюминиевого силиката, полученной по методике примера 1 с использованием растворов хлоридов кальция, магния и сульфата алюминия и содержащей 0,163 кг CaSiO3, 0,093 кг MgSiO3, 0,038 кг Al2(SiO3)3 и 0,196 кг воды. При перемешивании и температуре в пределах 60-100°С в реактор последовательно или одновременно загружают 0,01 кг Na2SO4 в качестве соединения-газообразователя, 0,542 кг девятиводного метасиликата натрия (0,233 кг в пересчете на 100%-ный Na2SiO3) и 0,397 кг кварцевого песка в качестве кремнеземсодержащего материала. Смесь перемешивают при указанной температуре в течение 1-2 часов до получения однородной массы, которую направляют на стадию сушки и/или грануляции. Получают 1,0 кг ССМ состава стекольной шихты для листового стекла следующего состава в пересчете на соответствующие оксиды, мас.%: SiO2 - 72,6; Al2О3 - 1,4; CaO - 8,4; MgO - 3,7; Na2O - 13,4; SO3 - 0,4. Продукт представляет собой порошок светло-серого цвета, в котором массовая доля соединений-газообразователей составляет: воды - 6,5%, NaCl - 0,1% и Na2SO4 - 1,0%.

Пример 4. Получение ССМ состава стекольной шихты для листового окрашенного в массе стекла.

В реактор, аналогичный описанному в примере 1, загружают 1000 кг воды и 498,5 кг пасты ССМ, полученной по методике примера 1 и содержащей 38 кг Al3(SiO3)O3, 168 кг CaSiO3, 93 кг MgSiO3, 0,08 кг CoSiO3 и 199,42 кг Н2О. При перемешивании и температуре в пределах 20-100°С к смеси прибавляют последовательно 10,0 кг Na2SO4, в качестве соединения-газообразователя, 233,0 кг Na2SiO3, 0,425 кг Na2SeO3 в качестве соединения-красителя, 2,24 кг железного порошка в качестве красителя и 397,0 кг кварцевого песка в качестве элемента-стеклообразователя. Перемешивают смесь до получения однородной массы (в течение 1-2 часов), полученный продукт подвергают сушке. Получают 1046 кг ССМ состава стекольной шихты для листового окрашенного в массе стекла, включающего в пересчете на соответствующие оксиды, мас.%: SiO2 - 72,6; Al2O3 - 1,4; CaO - 8,4; MgO - 3,7; Na2O - 13,4; SO3 - 0,4, и Na2SeO3, CoSiO3 и Fe - сверх 100%.

Продукт представляет собой порошок светло-серого цвета. Массовая доля соединений-газообразователей в ССМ составляет около 10,9%, из них кристаллогидратной воды - 9,9%, NaCl - 0,04% и Na2SO4 - 0,96%.

Пример 5. Получение ССМ в виде смешанного кальций-магниевого силиката.

Получение осуществляют по методике примера 1, за исключением того, что полученную после взаимодействия метасиликата натрия с растворами хлоридов кальция и магния при 20-100°С промытую пасту или пульпу гидросиликатов магния и кальция подвергают сушке при температуре около 110-130°С и грануляции. После сушки и грануляции получают 1,37 кг кальций-магниевого ССМ, содержащего в качестве соединений-газообразователей: NaCl - 0,21 мас.% и кристаллизационную воду - 19,6 мас.%.

Аналогично осуществляют получение других ССМ, содержащих соединения-газообразователи, элементы-красители, элементы-стеклообразователи, модификаторы и специальные добавки, указанные в описании и в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПРОИЗВОДСТВА СТЕКЛА | 2005 |

|

RU2291115C1 |

| КАРБОНАТНО-СИЛИКАТНЫЙ СИНТЕТИЧЕСКИЙ СЫРЬЕВОЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2361827C1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛА | 2005 |

|

RU2301783C2 |

| СИНТЕТИЧЕСКИЙ СЫРЬЕВОЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2305665C1 |

| Способ приготовления шихты | 2016 |

|

RU2638195C1 |

| СЫРЬЕВОЙ КОНЦЕНТРАТ И ШИХТА ДЛЯ ПРОИЗВОДСТВА СИЛИКАТНОГО СТЕКЛА | 2015 |

|

RU2597008C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ОТХОДОВ ПЕРЕРАБОТКИ АПАТИТО-НЕФЕЛИНОВЫХ РУД | 2022 |

|

RU2799217C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2023 |

|

RU2817428C1 |

| Способ подготовки шихты для щелочно-силикатного стекла. | 2019 |

|

RU2714415C1 |

| РАСТВОР ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОСФЕР | 2001 |

|

RU2205802C2 |

Изобретение относится к стекольной промышленности, в частности к способам получения синтетического сырьевого материала для производства стекла. Предлагаемый способ позволяет получать в едином цикле, а также раздельно, постадийно синтетические сырьевые материалы для производства стекла в виде силикатов и смешанных силикатов заданных элементов, синтетические сырьевые материалы состава стекольных шихт для производства бесцветных, окрашенных в массе и специальных видов стекол. Синтетический сырьевой материал получают путем взаимодействия силиката и/или гидросиликата натрия с водными растворами солей и/или суспензиями гидроксидов по крайней мере одного из элементов - стеклообразователей, модификаторов, специальных добавок, красителей или их смесей при температуре 20-100°С с последующим осаждением, промывкой и выделением силикатов соответствующих элементов или их смесей в виде пульпы или пасты. 2 н. и 14 з.п. ф-лы. 1 ил.

| Способ получения комплексного сырья для стекловарения | 1975 |

|

SU662493A1 |

| RU 2058944 C1, 27.04.1996 | |||

| Способ подготовки стекольной шихты | 1986 |

|

SU1475891A1 |

| Устройство для формирования серии импульсов | 1987 |

|

SU1525873A1 |

| GB 1503187 A1, 08.03.1978. | |||

Авторы

Даты

2007-01-10—Публикация

2005-03-01—Подача