Изобретение относится к строительным материалам и может быть использовано при устройстве химически стойких полов в производственных зданиях.

Известна полимерминеральная смесь, включающая карбамидную смолу ЮОмас.ч,, андезитовую муку 250 мае.ч. и 5 мае,ч. кислого огвердителя.

Наиболее близкой к заявляемой по технической сущности является полимерминеральная смесь, включающая, мас.%:

Карбамидная смола 38,46-45,45

Пиритные огарки54,55-61,54

Недостатком этой смеси является невысокая прочность при изгибе, небольшой KO-J эффициент водо- и химической стойкости в 10%-ном растворе серной кислоты.

Цель изобретения - повышение предела прочности при изгибе и коэффициента стойкости в воде и в растворе серной кислоты.

Поставленная цель достигается тем, что полимерминеральная смесь, включает. мас.%:

Карбамидоформальдегидная смола23,3-25,3

Нитролигнин2-4

Кварцевый песок41,1,-55,0

Оксид железа10-15

Пиритные огаркиОстальное Характеристики используемых компонентов:

В качестве связующего для заявляемой полимерминеральной композиции используют карбамидно-формальдегидную смолу повышенной жизнеспособности КФ-Ж (ГОСТ 14231-78). Плотность смолы при t 20°C-1,25 г/см3, содержание сухого остатка -67± 2%, содержание свободного формальдегида -1,0%, коэффициент рефракции - 1.5. концентрация водородных ионов рН 7,5. Для получения смолы КФ-Ж исходные вещества берутся в следующем количестве (в мае.ч.): мочевина техническая - 100,37%-ный раствор формалина -203 и 42%-ный раствор едкого натрия -0,77 В результате конденсации мочевины с )

С

х|

XI

О

W

о

Јь

3

мальдегидом получается конечный продукт - карбамидная смола КФ-Ж.

Пиритные огарки являются многотоннажными отходами химической промышленности при переработке серного колчедана - пирита в серную кислоту. Химический состав. %: Ре20з - 52,26-81,83; SI02 - 7,27-22,78; А120з - 1,92-7,8; 50з - 0,46-12.46; СаО -2,73-14,31; МдО - 0,5-2,3. По минералогическому составу они пред ставляют собой смесь окислов железа с непрореагировавшим пиритом и окислами других металлов. Гранулометрический состав огарков характеризуется высокой дисперсностью, основная масса зерен (более 90%) имеет крупность не более 0,14 мм. Отверждение полимерной смеси обуславливается наличием в составе пиритных огарков примесей сульфатов и сульфидов Оксид железа РеаОз представляет собой дисперсный порошок. Нитролигнин (окисленный лигнин) - гидролизный лесохимический продукт. Насыпная масса оксида железа (Ре20з) 500-700 г/дм3 (ТУ 6-10-1618- 77).

Массовая доля Рв20з Массовая доля веществ, растворимых в воде Массовая доля

летучих веществ не более 0,5% рН водной вытяжки

массовая доля остатка, нерастворимого в НС, потеря массы при прокаливании, маслоемкость

не менее 96,5%

не более 0,5%

6,0-7,2

не более 0,4%

не более 1,5%

г и

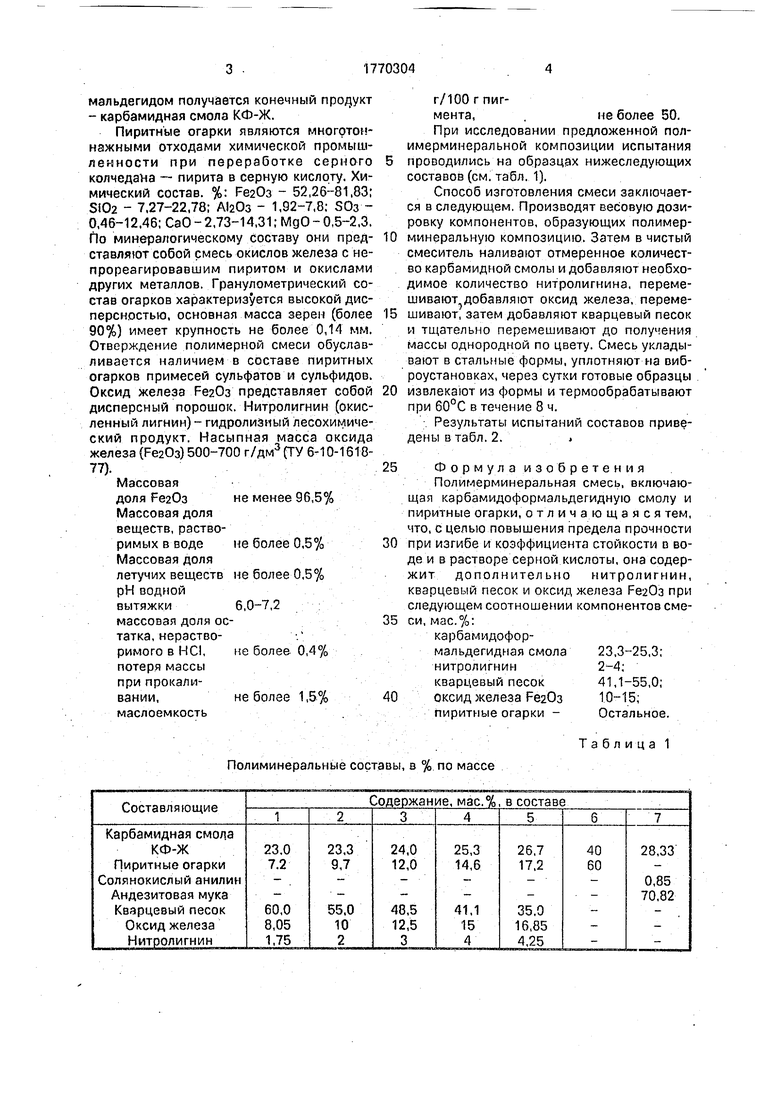

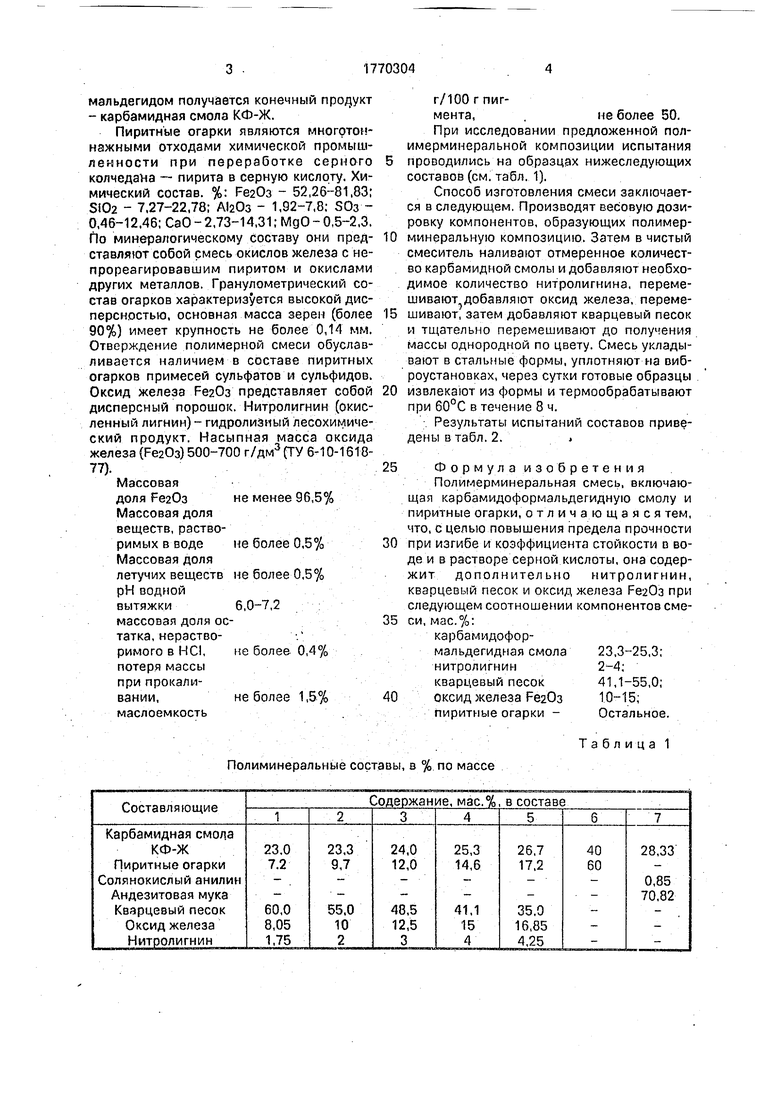

г/100 г пигмента,.не более 50. При исследовании предложенной пол- имерминеральной композиции испытания проводились на образцах нижеследующих составов (см. табл. 1).

Способ изготовления смеси заключается в следующем. Производят весовую дозировку компонентов, образующих полимер- 10 минеральную композицию. Затем в чистый смеситель наливают отмеренное количество карбамидной смолы и добавляют необходимое количество нитролигнина, перемешивают добавляют оксид железа, переме- 15 шивают, затем добавляют кварцевый песок и тщательно перемешивают до полуения массы однородной по цвету. Смесь укладывают в стальные формы, уплотняют на виброустановках, через сутки готовые образцы 20 извлекают из формы и термообрабатывают при 60°С в течение 8 ч.

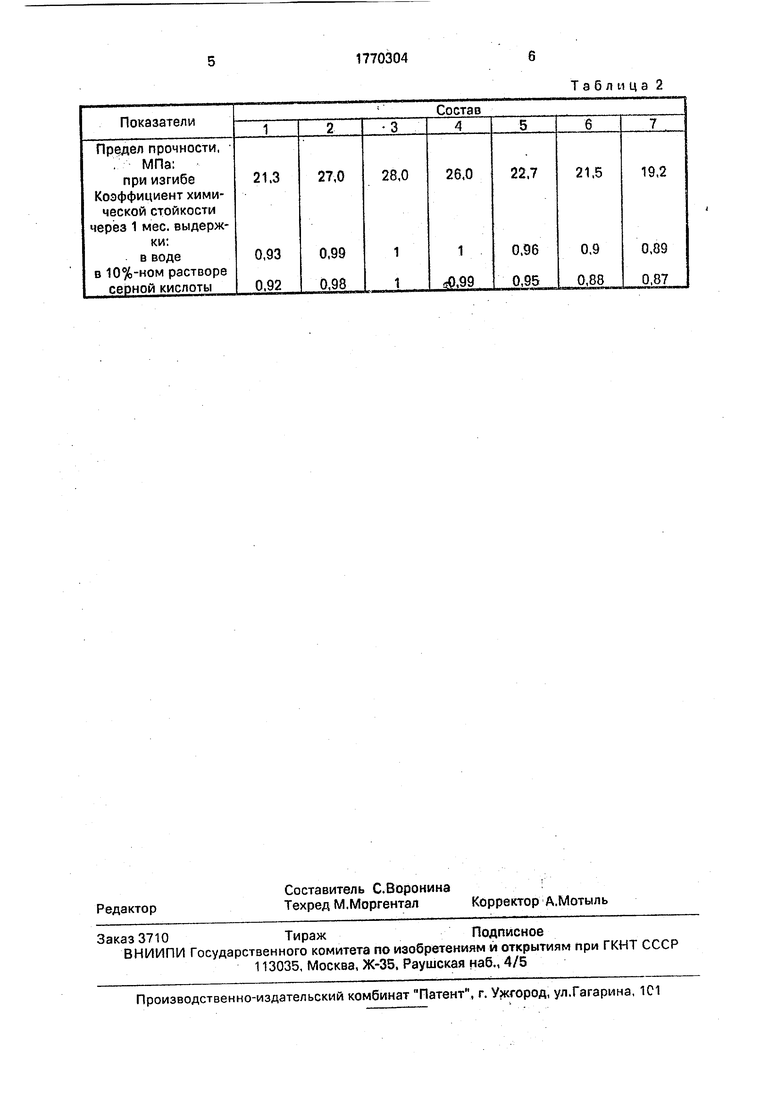

Результаты испытаний составов приведены в табл. 2.j

25 Формула изобретения

Полимерминеральная смесь, включающая карбамидоформальдегидную смолу и пиритные огарки, отличающаяся тем, что, с целью повышения предела прочности 30 при изгибе и коэффициента стойкости в воде и в растворе серной кислоты, она содержит дополнительно нитролигнин, кварцевый песок и оксид железа Ре20з при следующем соотношении компонентов сме- 35 си, мас.%:

карбамидоформальдегидная смола 23,3-25,3; нитролигнин2-4;

кварцевый песок41,1-55,0;

40 оксид железа Рв20з 10-15;

пиритные огарки -Остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерминеральная композиция | 1990 |

|

SU1763411A1 |

| Полимерминеральная композиция | 1990 |

|

SU1770303A1 |

| ПОЛИМЕРМИНЕРАЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ | 2000 |

|

RU2176625C1 |

| ПОЛИМЕРМИНЕРАЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ | 2000 |

|

RU2163575C1 |

| Композиция для покрытий | 1990 |

|

SU1766862A1 |

| Полимерминеральная композиция | 1990 |

|

SU1724625A1 |

| Полимерминеральная композиция | 1988 |

|

SU1574568A1 |

| Полимерминеральная композиция | 1986 |

|

SU1393821A1 |

| Полимерминеральная смесь | 1981 |

|

SU1071598A1 |

| Полимербетонная смесь | 1989 |

|

SU1775382A1 |

Использование: производство строительных материалов, устройство химически стойких полов в производственных зданиях, Сущность изобретения: полимерминераль- ная смесь включает, мас.%: карбамидофор- мальдегиднэя смола 23,3-25,3, нитролигнин 2-4, кварцевый песок 41,1-55,0, оксид железа - РегОз 10-15, пиритные огарки - остальное. Предел прочности при изгибе составляет до 28,0 МПа, коэффициент стойкости через 1 мес, в воде составляет 1,0, в 10%-ном растворе серной кислоты через 1 мес. составляете 1,0. 2 табл.

Полиминеральные составы, в % по массе

Таблица 1

Таблица 2

| Патуров В | |||

| В | |||

| Технология полимербето- нов | |||

| М.: Стройиздат, 1977, с, 45-47 | |||

| Полимерминеральная композиция | 1986 |

|

SU1393821A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-10-23—Публикация

1990-04-13—Подача