Алкилфенол - вязкая жидкость имеет следующую структурную формул

ОН , плотность d4 0,878.

Се-Сю вязкость г 1,37 Па-с.

динамическую Ткип 250°С, п,,99.

В качестве армирующих волокон используют отрезки прядей стекловолокна марки Ш-15ЖТ,

Способ приготовления бетонной смеси заключается в следующем. Производят весовую дозировку компонентов. Затем в работаюа(ий смеситель вводят отмеренное количество карбамидной смеси, пиритные огарки, алкилфенол и графит. После получения однородной клеевой массы вводят керамзит и смесь тщательно перемешивают до полного обволакивания зерен заполнителя клеем. Затем в смесь постепенно вводят во время перемещивания стеклянные волокна. Приготовленную смесь укладывают в специальные стальные формы и уплотняют штыкованием. Через сутки готовые образцы извлекают из форм и термобрабатывают при температуре 50°С в течение 6 ч.

Для испытания готовят образцы размером 4x4x16 см и плиты 25 х 25 х 5 см, а также составы каркасных полимербетонов.

Каркасные полимербетоны получают путем пропитки при вибрировании крупнопористых бетонов из предлагаемой смеси

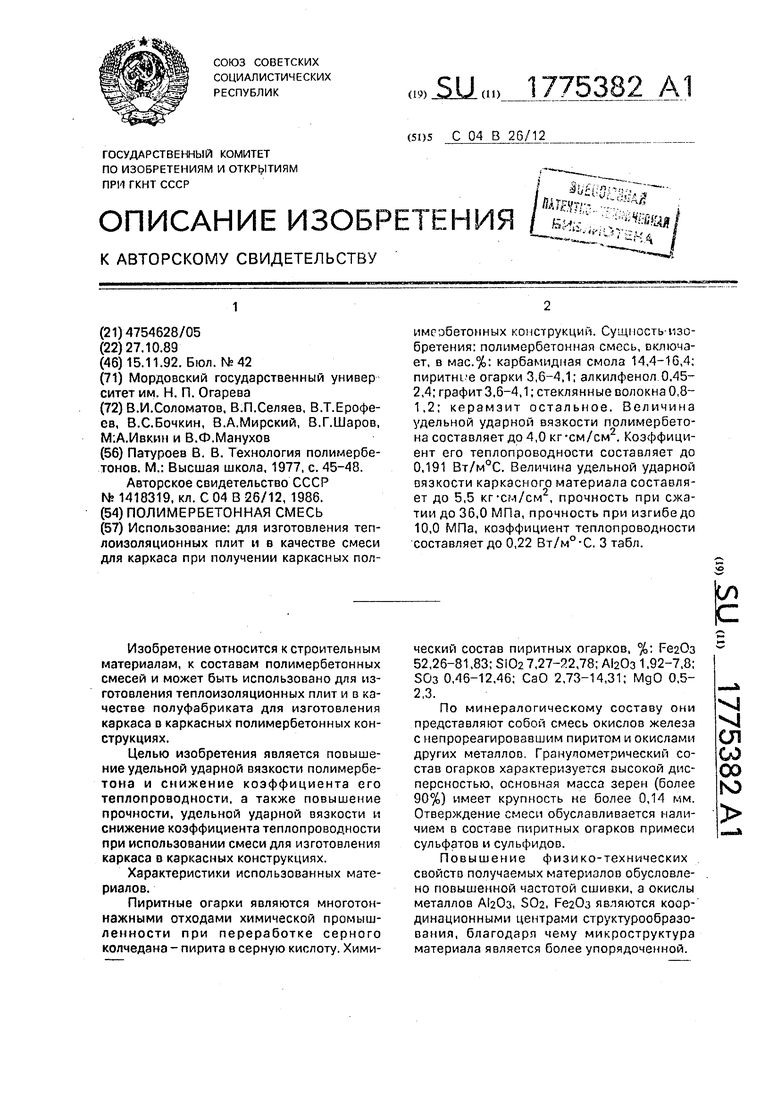

Состэпы хрупкопористых бетонов

раствором следующего состава в мас,%: карбамидная смола пиритные огарки - 50.

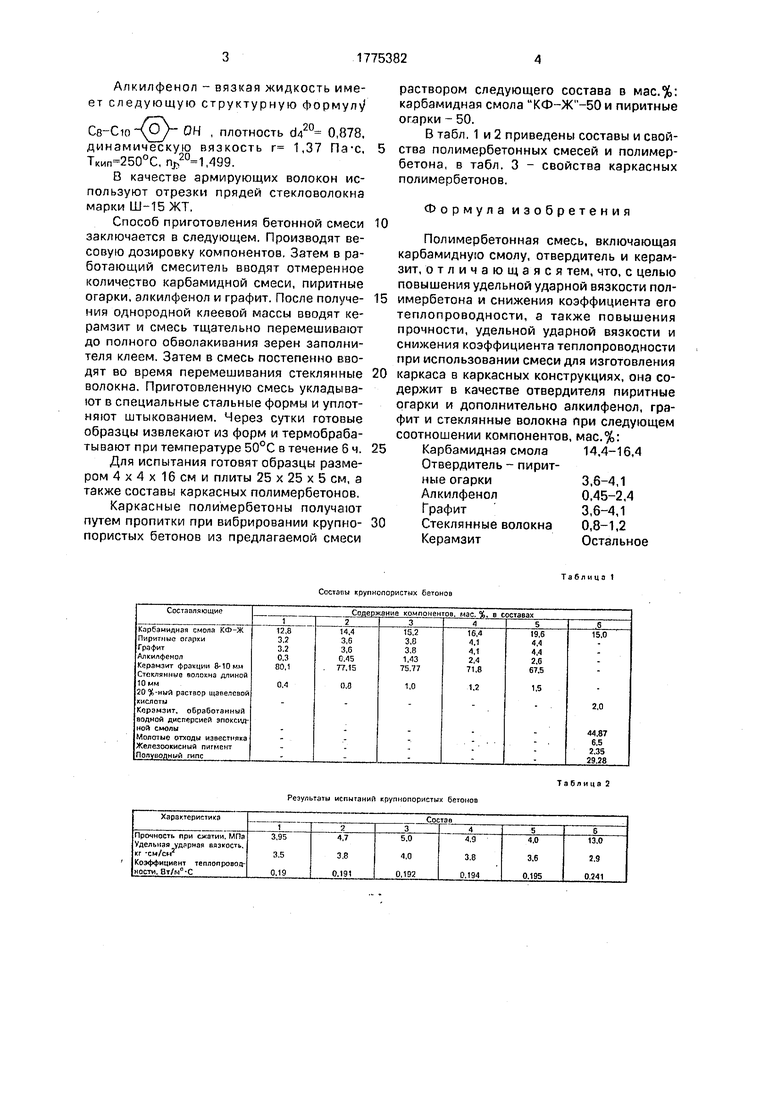

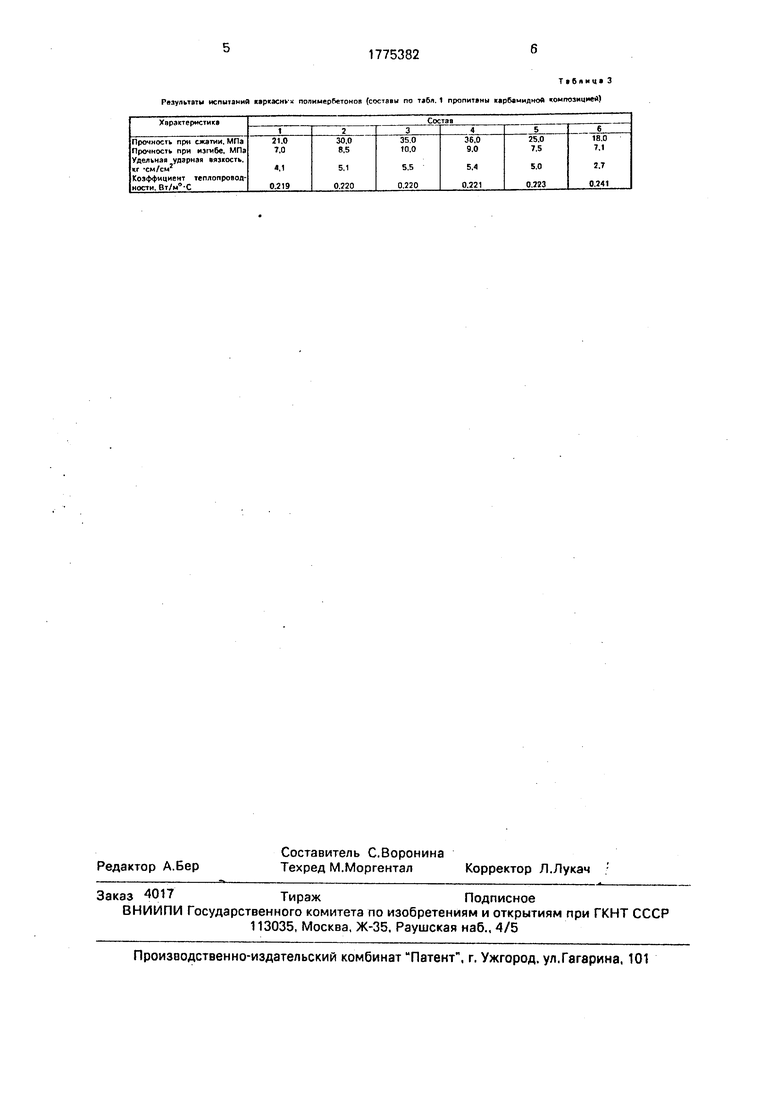

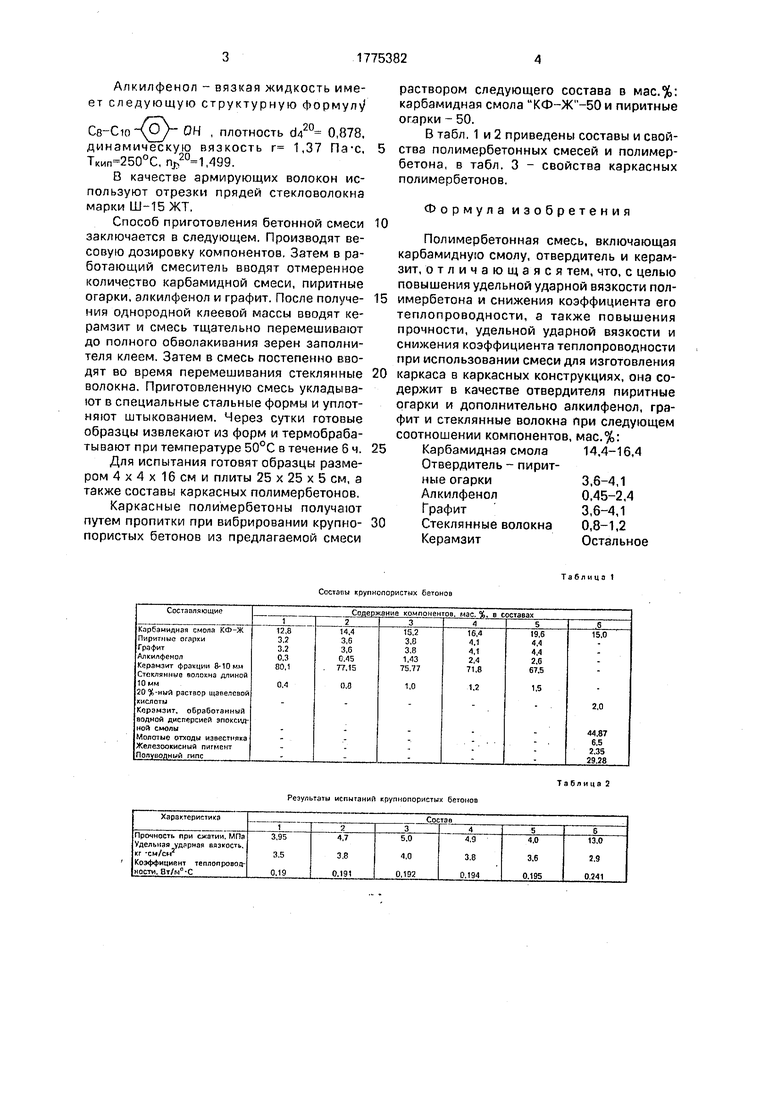

В табл. 1 и 2 приведены составы и свойства полимербетонных смесей и полимербетона, в табл. 3 - свойства каркасных полимербетонов.

Формула изобретения

Полимербетонная смесь, включающая карбамидную смолу, отвердитель и керамзит, отличающаяся тем, что, с целью повышения удельной ударной вязкости полимербетона и снижения коэффициента его теплопроводности, а также повышения прочности, удельной ударной вязкости и снижения коэффициента теплопроводности при использовании смеси для изготовления каркаса в каркасных конструкциях, она содержит в качестве отвердителя пиритные огарки и дополнительно алкилфенол, графит и стеклянные волокна лри следующем соотношении компонентов, мас.%:

5Карбамидная смола

14,4-16,4

Отвердитель - пирит3,6-4,1 ные огарки Алкилфенол

0,45-2,4 Графит

3,6-4,1

0,8-1,2

0 Стеклянные волокна Керамзит

Остальное

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерминеральная композиция | 1986 |

|

SU1393821A1 |

| ПОЛИМЕРМИНЕРАЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ | 2000 |

|

RU2176625C1 |

| Полимерминеральная смесь | 1990 |

|

SU1770304A1 |

| ПОЛИМЕРМИНЕРАЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ | 2000 |

|

RU2163575C1 |

| Полимербетонная смесь | 1975 |

|

SU522157A1 |

| Полимерминеральная композиция | 1990 |

|

SU1763411A1 |

| Полимерная композиция для пропитки каркаса из минерального заполнителя | 1990 |

|

SU1701683A1 |

| Полимерминеральная композиция | 1990 |

|

SU1770303A1 |

| Полимерная композиция для пропитки каркаса | 2019 |

|

RU2717596C1 |

| Полимерминеральная композиция | 1988 |

|

SU1574568A1 |

Использование: для изготовления теплоизоляционных ПЛИТ и в качестве смеси ДЛЯ каркаса при получении каркасных пол-имсобетонных конструкций. Сущность-изобретения; полимербетонная смесь, включает, в мас.%: карбамидная смола 14,4-16,4; пиритн1'е огарки 3,6-4.1; алкилфенол 0.45- 2,4; графит3,6-4.1; стеклянные волокна 0,8- 1,2; керамзит остальное. Величина удельной ударной вязкости полимербето- на составляет до 4,0 кг'СМ/СМ . Коз<{)фици- ент его теплопроводности составляет до 0.191 Вт/м'^С. Величина удельной ударной вязкости каркасного материала составляет до 5,5 кг'см/см^, прочность при сжатии до 36,0 МПа, прочность при изгибе до 10,0 МПа, коэффициент теплопроводности составляет до 0,22 Вт/м°-С. 3 табл.СЛсИзобретение относится к строительным материалам, к составам полимербетонных смесей и может быть использовано для изготовления теплоизоляционных плит и в качестве полуфабриката для изготовления каркаса в каркасных полимербетонных конструкциях.Целью изобретения является повышение удельной ударной вязкости полимербе- тоиа и снижение коэффициента его теплопроводности, а также повышение прочности, удельной ударной вязкости и снижение коэффициента теплопроводности при использовании смеси для изготовления каркаса в каркасных конструкциях.Характеристики использованных материалов.Пиритные огарки являются многотон- кажными отходами химической промышленности при переработке серного колчедана - пирита в серную кислоту. Хими-ческий состав пиритных огарков. %; РегОз 52,26-81,83; Si02 7,27-22.78; AiaOs 1,92-7.8; ЗОз 0,46-12,46; СаО 2,73-14,31; МдО 0,5- 2,3.По минералогическому составу они представляют собой смесь окислов железа с непрореагировавшим пиритом и окислами других металлов. Гранулометрический состав огарков характеризуется высокой дисперсностью, основная масса зерен (более 90%) имеет крупность не более 0.14 мм. Отверждение смеси обуславливается наличием в составе пиритных огарков примеси сульфатов и сульфидов.Г1овышение физико-технических свойств получаемых материалов обусловлено повышенной частотой сшивки, а окислы металлов А120з, SOa, РеаОз являются координационными центрами структурообразо- вания. благодаря чему микроструктура материала является более упорядоченной.*чVJСЛ СА) 00 hO

Результаты испытаний крупнопористых бетонов

Таблица 2

1775382 Реэупьтатм испитамий каркасных полимербетонов (составы по табл. 1 пропитвны карбянидноА композицией)

(|« 3

| Патуроев В | |||

| В | |||

| Технология полимербе- тонов | |||

| М.: Высшая школа | |||

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-11-15—Публикация

1989-10-27—Подача