Изобретение относится к черной металлургии и, в частности, к производству агломерата с охлаждением его твердым теплоносителем.

Известен способ охлаждения горячего кускового материала смешиванием с холодным мелкозернистым теплоносителем, причем последний циркулирует между ступенями нагрева и газового охлаждения.

Недостатками этого способа являются большая кратность циркуляции промежуточного теплоносителя и трудности при газовом охлаждении мелкозернистого материала.

Известно также техническое решение, в котором при производстве агломерата последний спекают, дробят и охлаждают путем смешивания горячего агломерата с влажными тонкодисперсныг/и компонентами аглошихты, разделяют их впоследствии и подают высушенные компоненты в шихтовое отделение, в качестве тонкодисперсного компонента используют железорудный концентрат.

Недостаток этого способа, используемого в качестве прототипа, состоит в том. что по материальному и тепловому йалансу агломерирования влажным железорудным концентратом можно охладить от 800°С до 100°С лишь 25-50% агломерата.

Целью изобретения является повышение степени утилизации тепла агломерата.

Поставленная цель достигается тем, что в способе производства агломерата, включающем спекание, дробление и охлаждение путем смешивания горячего агломерата с влажным тонкодисперсным компонентом аглошихты, последующее их разделение и подачу части высушенных компонентов аглошихты в шихтовое отделение, вторую часть высушенных компонентов аглошихты увлажняют высокоминерализованной сточной водой, а затем вновь подают на смешивание с горячим агломератом.

Заявляемое техническое решение отли чается увлажнением части высушенных агломератом компонентов аглошихты и возвратом их на смешивание с горячим агсл

с

|

о

Ј

1СЛ

ломератом. Поэтому оно соответствует критерию новизна.

Поиск по смежным классам патентной литературы и научно-технической литературе не выявил аналогов, в которых поставленная цель достигалась бы с помощью отличий предложения. Поэтому способ соответствует критерию существенные отличия.

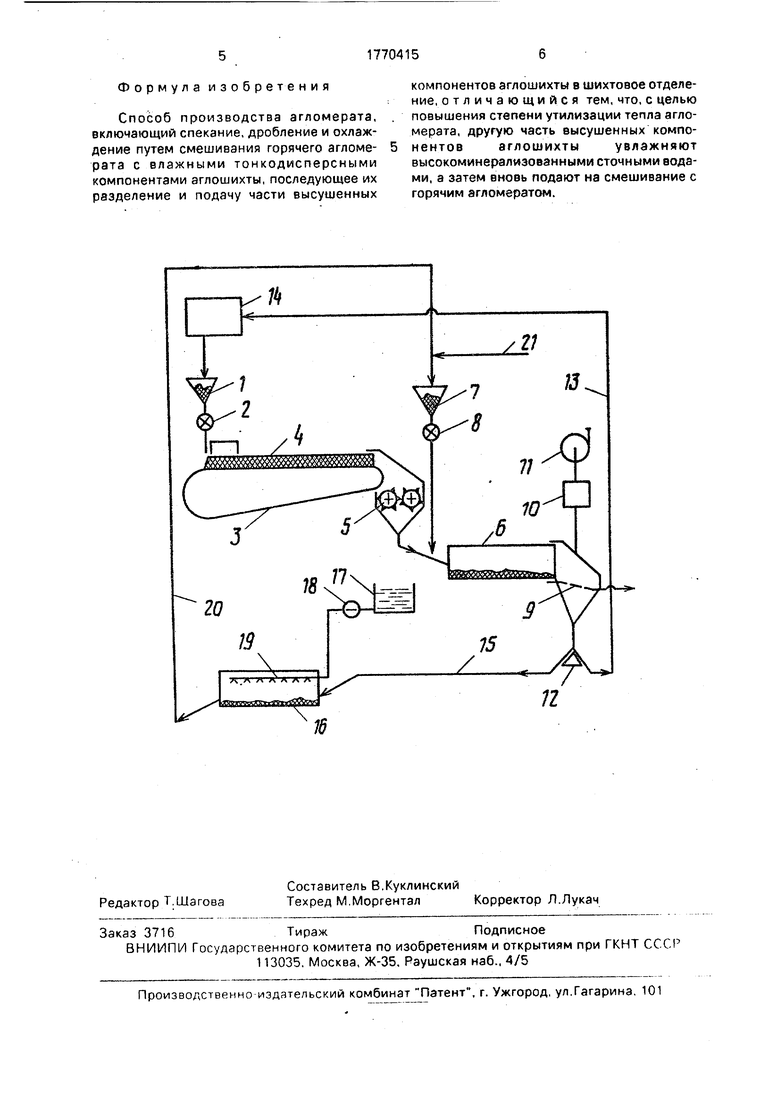

На чертеже представлена схема устройства для осуществления предлагаемого способа.

Она включает бункер аглошихты 1 и соответствующий дозатор 2, установленные над агломэшиной 3, на решетке которой- уложен слой спекаемого материала 4. Выходной торец эгломашины 3 примыкает к дробилке 5, соединенной течкой с вращающимся барабаном 6. С последним связаны также бункер влажного тонкодмсперсного материала 7 и дозатор 8. На выходе из барабана 6 установлен грохот 9 с укрытием. К нему присоединена газоочистка 10 и дымосос 11. Подрешеточный бункер грохота 9 расположен над делителем 12. К последнему подведен конвейер 13, подающий материал в шихтовое отделение 14, и конвейер 15, подающий материал в барабан-увлажнитель 16. К последнему подведена водз из бака 17 с помощью насоса 18, которая распределяется в барабане орошающим приспособлением 19. Выход барабана 19 связан конвейером 20 с бункером 7. По течке 21 в бункер 7 вводится также влажный дисперсный материал.

Способ осуществляется следующим образом.

Из бункера 1 дозатором 2 в агломашину 3 подается аглошихта, укладываемая слоем 4. Она спекается известным образом и спек подают в дробилку 5, которая измельчает куски, превышающие, например. 100-150,0 мм. Дробленый горячий агломерат с температурой 800°С ссыпается во вращающийся барабан 6, в который подают также влажный тонкодисперсный компонент аглошихты, например, железорудный концентрат, руду, известняк, с влажностью7-12% и при соотношении к аглоспеку 1,2-1,5. В барабане б материалы перемешиваются 5-6 мин до установления равновесной температуры 90-100°С и выгружаются на грохот 9, колосники которого установлены с зазором 5-10 мм. Надрешеточный продукт-агломерат направляют в доменное производство. Загрязненные влажные газы из барабана 6 и грохота 9 отсасываются дымососом 11 в газоочистку 10.

Из надрешеточного продукта грохота 9 фракции 5-10 мм. содержащая высушенный

тонкодисперсный материал и агломерационный возврат, поступает на делитель 12, который распределяет поток на две части в соотношении, например, 1:1 или 1:1,5.

Меньшая часть тонкодисперсного материала конвейером 13 подается б шихтовое отделение 14, Большая часть тонкодисперсного материала направляется конвейером 15 з барабан 16, оснащенный орошающим

приспособлением 19. Через последнее из бака 17 насосом 18 подают жидкость, например, высокоминерализованную сточную воду (продувки систем оборотного водоснабжения газоочисток и др.). В барабане 19

тонкодисперсный материал увлажняется до 7-12% и конвейером 20 возвращается в бункер 7. Убыль тонкодисперсного материала в шихтовое отделение 14 восполняют подачей его в установку по течке 21.

Пример. Агломерат при температуре 800°С и с размером кусков 100-150 мм подают с расходом 100 т/ч на смешивание с железорудным концентратом, расход которого по сухому веществу 149 т/ч, влажность

12%, температура 20°С, размер частиц 100% менее 0,5 мм.

Материалы смешивают в течение 5 мин, в результате устанавливается равновесная температура смеси 100°С. Затем ее разделяют на фракции +6 мм и -6 мм. При этом получают 90 т/ч фракции +6 и 159 т/ч фракции -6 мм. Минусовый материал делят на два потока: 60 т/ч и 99 т/ч. Первый из них используют при составлении аглошихты, а

второй увлажняют продувочной водой водо- оборотов газоочисток, расход которой равен 13,5 т/ч. В результате получают материал влажностью 12%, который снова используют при охлаждении агломерата.

Таким образом, при общем расходе сухого тонкодисперсного материала 149 т/ч рецир- кулирующая составляющая в том числе равна 99 т/ч или 67,3%.

Распределение потока тонкодисперснаго материала после охладителя агломерата на две части обусловлено тепловым балансом: расход тепла на высушивание обоих потоков тонкодисперсного материала равен запасу тепла в агломерате, охлаждаемом до 100°С.

Преимущества предложения в сравнении с известным способом обусловлены тем, что от агломерата отбирается все тепло и полезно используется для обезвреживания выбросов металлургического завода в окружающую среду: 1 тонна агломерата позволяет дополнительно выпарить 152 литра стоков. При этом качество агломерата не ухудшается.

Формула изобретения

Способ производства агломерата, включающий спекание, дробление и охлаждение путем смешивания горячего агломерата с влажными тонкодисперсными компонентами аглошихты, последующее их разделение и подачу части высушенных

компонентов аглошихты в шихтовое отделение, отличающийся тем, что, с целью повышения степени утилизации тепла агломерата, другую часть высушенных компонентов аглошихты увлажняют высокоминерализованными сточными водами, а затем вновь подают на смешивание с горячим агломератом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131929C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ, ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ АГЛОМЕРАЦИОННОГО, ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2138557C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК И ИЗДЕЛИЙ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА | 1998 |

|

RU2132246C1 |

| Способ получения агломерата с остаточным углеродом | 1987 |

|

SU1468945A1 |

| Способ производства агломерата | 1980 |

|

SU931769A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| Способ утилизации отходов хроматного производства методами черной металлургии | 2017 |

|

RU2674209C2 |

Использование: в черной металлургии, в частности при производстве агломерата с охлаждением его твердым теплоносителем. Сущность: способ включает операции спекания агломерата, дробления его, смешивания с влажными тонкодисперсными компонентами аглошихты, высушивание их. разделение смеси на составляющие и использование высушенных компонентов аглошихты в шихтовом отделении. Часть высушенных компонентов аглошихты увлажняют высокоминерализованными сточными водами и затем вновь подают на смешивание с горячим агломератом, 1 ил.

| Горбис З.Р., Календерьяц В.А | |||

| Теплообменники с проточными дисперсными теплоносителями.- М.: Энергия, 1975, е | |||

| Автоматический переключатель для пишущих световых вывесок | 1917 |

|

SU262A1 |

| Способ охлаждения агломерационного спека | 1986 |

|

SU1435636A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-10-23—Публикация

1990-06-25—Подача