возможно при выведении из шихты части комкующей ее составляющей, способной формировать гранулы шихты. Закатанное в шихту, несгоревшее топли- во сохраняется в виде остаточного углерода в сформировавшейся структуре агломерата и способно проявить свои восстановительные свойства в последующем металлургическом пере- деле. Тонкая фракция топлива, накатанная на поверхность зерен шихты не okaзывaeт негативного влияния на поведение тогшива внутри зерен и используется наиболее эффективно.

Способ осуществляется следующим образом.

Агломерационное топливо классифицируют по граничному размеру зерна 1,5-3 мм на механическом грохоте или пневмоклассификаторе. Надрешеточ- ный продукт обрабатывается тонкодисперсным железосодержащим компонентом шихты, и на его поверхности формируется слой этого материала. Об- работку топлива и формирование слоя материала можно производить, например, на двухвальном лопастном смесителе или другом аппарате, в котором осуществляется активное воздействие на материал. Полученные центры ском- кования шикты подаются в аглошихту. Из аглошихты предварительно выводит- ся необходимое количество комкукнцей ее составляющей, например, крупных фракций аглоруды или возврата. Смешение аглошихты с полученными центрами скомкования и последующее ском- кование всей шихты производится в барабанном смесителе или на тарель- чатом грануляторе.

Подрешеточный продукт разделения аглотоплива в количестве необходимом для спекания аглошихты подается в нее в конце процесса окомкования. ,Это можно осуществить путем накатывания топлива известными способами на завершающей стадии скомкования.

Полученная таким образом аглоших та спекается по обычной технологии.

Агломерационное топливо классифицируется по граничной фракции 1,5- 3 мм из тех соображений, что гранул диаметром менее 1,5 мм не обладает комкующими cвoйcтвa и и не способна стать центром окомкования. Вместе с тем, использование в шихте топлива фракции более 3 мм, вводимого в конце ее комкования,, вредно влияет на

аглопроцесс, способствуя расширению зоны горения.

Подача тонкодисперсного железорудного компонента пшхты для смешения с топливом и формирования центров скомкования в количестве более 150% приводит к образованию при смешивании подготовленных центров не содержащих внутри себя топлива. Подача же тонкодисперсного железорудного компонента в количестве менее 50% не обеспечивает равномерное покрытие крупных частиц топлива, не придает им достаточных комкующих свойств, позволяющих сделать их надежными центрами скомкования. В качестве тонкодисперсного железорудно- го материала могут быть использованы например, доменный шлам влажностью 20%, сталейлавильный шлам влажностью 35-40%, шлам аспирационных систем аглофабрики влажностью 20%, переувлажненный тонкодисперснь й концентрат влажностью 12-13%.

При подаче в шихту надрешеточно- го топлива более 15% снижается козф- фициент перехода топлива шихты в остаточный углерод агломерата, так как вследствие избытка центров скомкования слой, накатанный на центры скомкования шихты, оказывается недостаточным и активно не припятст- вует диффузии кислорода к частицам топлива. Подача же в шихту надреше- точного топлива менее 3% нецелесообразна, так как содержание остаточно- .го углерода в агломерате в этом случае будет низким, малоээфективным. для последующего передела.

На каждый процент вводимого в шихту надрешеточного .топлива из шихты вьгаодится 1,5-2,5 % (объемных) комкующей составляющей потому, что поверхность, на которой формируется комкуемая часть шихты, должна оставаться постоянной, оптимальной для конкретных условий ведения технологического процесса. При вьгоедении из шихты менее 1,5% комкующей составляющей на каждый процент вводимого в шихту надрешеточного топлива снижается значение коэффициента перхода топлива шихты .в остаточный углерод, так как, в результате избыт- гка центров скомкования, слой сформи рованнь1х на них комкуемых компонент пшхты оказывается недостаточным дл противостоя гая активной диффузии

кислорода к частицам топлива. При выведении из шихты более 2,5% комку- ющей составлякщей на каждый процент вводимого надрешеточного топлива из-за недостатка центров скомкования снижается пройзйодительность аглоус- тановки.

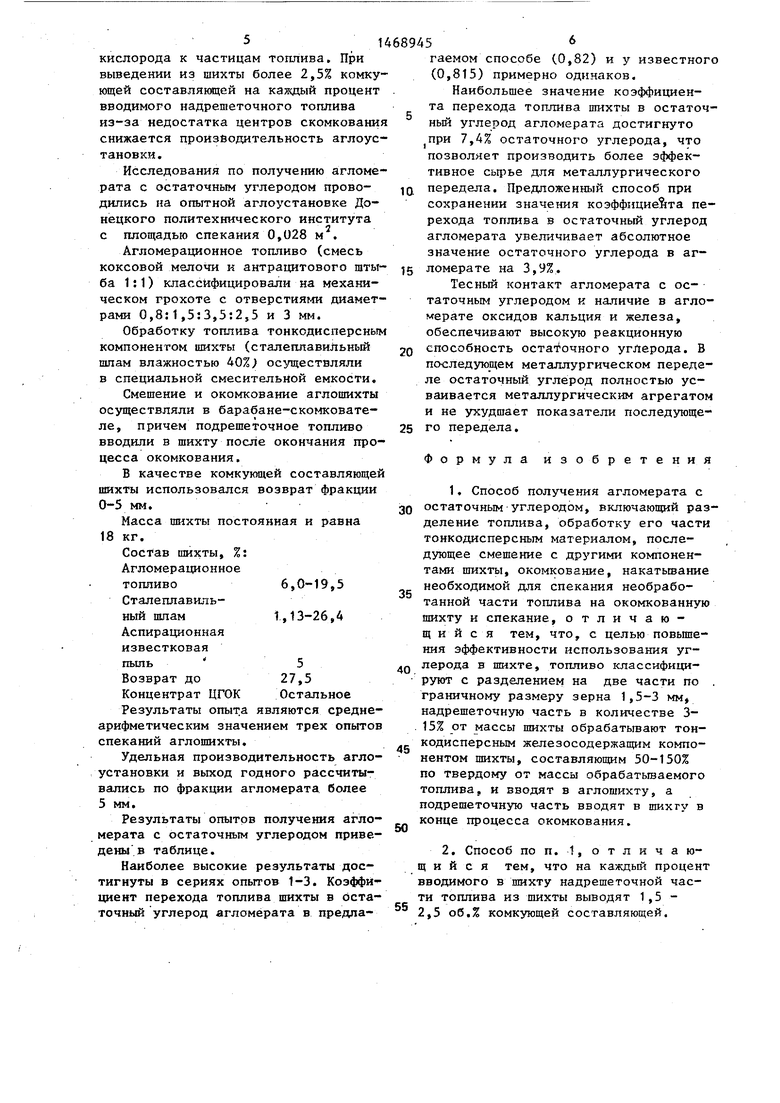

Исследования по получению агломерата с остаточным углеродом проводились на опытной аглоустановке Донецкого политехнического института с площадью спекания 0,028 м .

Агломерационное топливо (смесь коксовой мелочи и антрацитового штыба 1:1) классифицировали на механическом грохоте с отверстиями диаметрами 0,8:1,5:3,5:2,5 и 3 мм.

Обработку топлива тонкодисперснь М компонентом шихты (сталеплавильный пшам влажностью 40%; осуществляли в специальной смесительной емкости.

Смешение и окомкование аглошихты осуществляли в барабане-скомковате- ле, причем подрешеточное топливо вводили в шихту после окончания процесса окомкования.

В качестве комкующей составляющей шихты использовался возврат фракции 0-5 мм,

Масса шихты постоянная и равна 18 кг.

Состав шихты, %:

Агломерационное

топливо6,0-19,5

Сталеплавильный шлам 1,13-26,4

Аспирационная

известковая

пыль 5

Возврат до 27,5

Концентрат ЦГОК Остальное

Результаты опыт.а являются среднеарифметическим значением трех опытов спеканий аглошихты.

Удельная производительность агло- установки и выход годного рассчитывались по фракции агломерата более 5 мм.

Результаты опытов получения агломерата с остаточным углеродом приведены в таблице.

Наиболее высокие результаты достигнуты в сериях опытов 1-3. Коэффициент перехода топлива шихты в остаточный углерод агломерата в предлагаемом способе (.0,82) и у известного (0,815) примерно одинаков.

Наибольшее значение коэффициента перехода топлива шихты в остаточный углерод агломерата достигнуто при 7,4% остаточного углерода, что позволяет производить более эффективное сьфье для металлургического

Q передела. Предложенный способ при сохранении значения коэффициента перехода топлива в остаточный углерод агломерата увеличивает абсолютное значение остаточного углерода в аг15 ломерате на 3,9%.

Тесный контакт агломерата с остаточным углеродом и на,ггичие в агломерате оксидов кальция и железа, обеспечивают высокую реакционную

0 способность остат очного углерода. В последующем металлургическом переделе остаточный углерод полностью усваивается металлургическим агрегатом и не ухудшает показатели последующе5 го передела.

Формула изобретения

1. Способ получения агломерата с 0 остаточным углеродом, включающий разделение топлива, обработку его части тонкодисперсным материалом, последующее смешение с другими компонентами шихты, окомкование, накатывание необходимой для спекания необработанной части топлива на окомкованную шихту и спекание, отличающий с я тем, что, с целью повьш1е- ния эффективности использования уг- Q лерода в шихте, топливо классифици- руют с разделением на две части по . граничному размеру зерна 1,5-3 мм, надрешеточную часть в количестве 3- .15% от массы шихты обрабатьгеают тон- кодисперсным железосодержащим компонентом шихты, составляющим 50-150% по твердому от массы обрабатьюаемого топлива, и вводят в аглошихту, а подрешеточную часть вводят в шихгу в конце процесса окомкования.

5

0

2. Способ по п. 1, отличающийся тем, что на каждый процент вводимого в шихту надрешеточной части топлива из шихты выводят 1,5 - 2,5 об.% комкующей составляющей.

точный углерод агломе- рата () Удельная производительность аглоустанов- ки, Выход годного (I-5 мм), %

0,815 0,82 0,82 0,82 0,71

0,75

1.25 1,51 1,52 1,51 1,41 1,40 72,1 80,1 80,1 80,1 78,2 77,9

0,75

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки аглошихты к спеканию | 1989 |

|

SU1668430A1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2009 |

|

RU2418079C2 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2007 |

|

RU2353674C1 |

| Способ подготовки агломерационной шихты | 1975 |

|

SU541879A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1992 |

|

RU2009220C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| Способ агломерации железорудных материалов | 1987 |

|

SU1463780A2 |

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU863684A1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| Способ получения марганцевого агломерата с остаточным углеродом | 1986 |

|

SU1388444A1 |

Изобретение относится к области подготовки шихтовых материалов к металлургическому переделу и может быть использовано в черной и цветной металлургии при их агломерации. Целью изобретения является повьшение 1 Изобретение относится к подготовке шихтовых материалов к металлур-. гическому переделу и может быть использовано в черной и цветной металлургии при их агломерации. Цель изобретения - повьппение эффективности использования углерода в шихте. Сущность способа заключается в том, что крупную фракцию аглотопли- ; ва, снижающую показатели аглопроцес- са, используют в качестве центров эффективности использования углерода в шихте. При подготовке шихты для спекания агломерата с остаточным углеродом топливо классифицируют на механическом грохоте или пневмоклас- сификаторе с ,разделением на две части по граничному размеру зерна 1,5- 3,0 мм. Надрешоточная часть топлива в количестве 3-15% от массы шихть обрабатьтается тонкодисперсным железорудным компонентом. Полученные центры окомкования вводятся в шихту и окомковываются. Из аглошихты предварительно выводятся 1,5-2,5 об.% комкукмцей составляющей на один процент вводимого топлива. Подрешоточ- ную часть топлива вводят в шихту в конце окомкования. Подготовленную таким образом шихту спекают обычным образом. Закатанное в шихту несгоревшее топливо сохраняется в виде остаточного углерода. Тонкая часть топлива, накатанная на шихту, используется наиболее эффективно. 1 табл. § (Л скомкования шихты после ее обработки тонкодисперсным железосодержащим компонентом шихты. Тонкодисперсный компонент, которым обрабатывают топливо, не вносит дополнительно в шихту соединений, негативно влияющих на получение конечного продукта, являясь ее составляющей. Накатанная на центры окомкования шихта препятствует активной диффузии кислорода к частицам топлива и их горению. Оптимальное количество накатанной шихты о: 00 со ( ел

MKC - масса комкующей составляющей, М - масса закатанного топлива. Учитывается только углерод, закатанный в шихте.

| Способ производства агломерата с остаточным углеродом | 1978 |

|

SU692876A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ производства агломерата | 1984 |

|

SU1188217A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-03-30—Публикация

1987-05-25—Подача