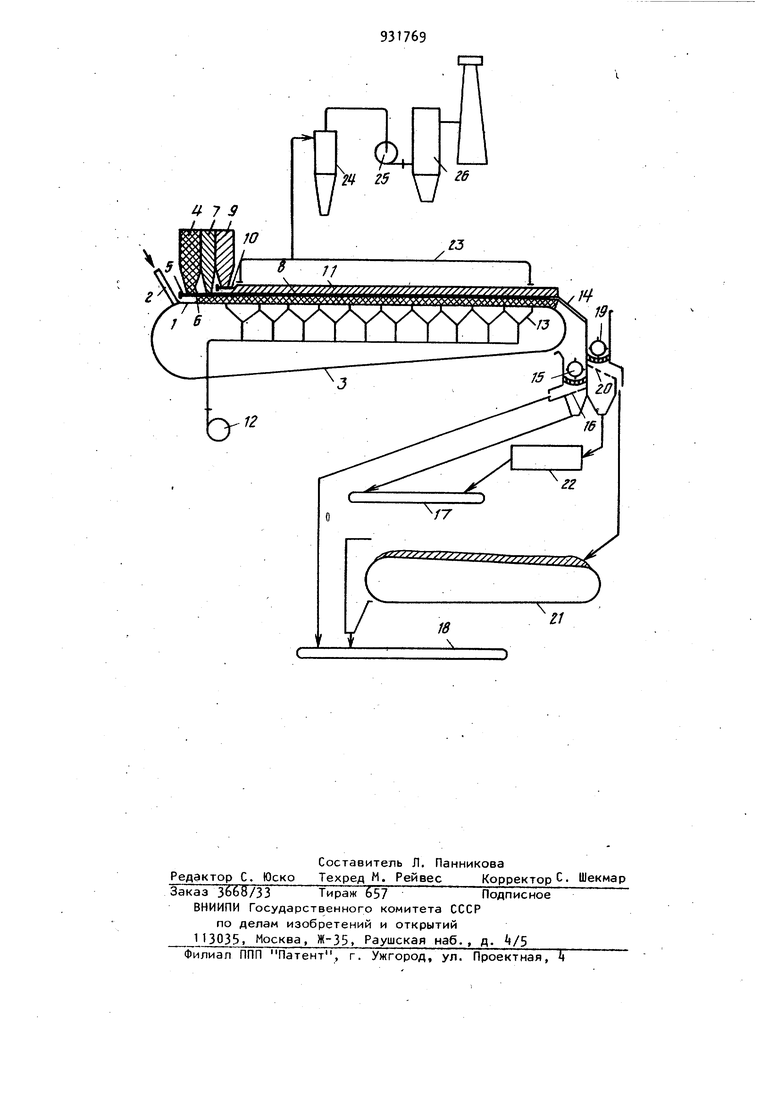

Изобретение относится к способам предварительной обработки рудной мел чи или концентрата посредством спекания а слое на колосниковой решетке и может быть применено в черной металлургии, металлургии цветных металлов, химической промышленности и др. Известен способ производства агло мерата в виде отдельных, не связанных между собою горизонтальных прослоек, характеризующийся следующими приемами: агломерационная шихта при укладке на колосниковую решетку переслаивается через каждые 70-100 мм горизонтальными слоями зернистого неспекающегося материала (высота слоев 20-30 мм) . Тонкий слой расслаи вателя не препятствует движению фрон та горения в массиве аглошихты, в то же время по каждой прослойке происхо дит разрыв связности пирога по вертикали и он на выходе из агломашины представляет собою разобщенные слои сг.ека. Вследствие этого при последующем дроблении разрушение спека облегчается; кроме того, определяющий размер кусков агломерата всегда меньше 70-100 мм, что существенно упрощает охлаждение агломерата (l. Недостаток способа состоит в следующем: поскольку спек имеет высокую газопроницаемость, то на выходе из агломашины до Ц0% пирога уже охлажденб до температуры менее . Дробление охлажденных слоев вместе с горячими приводит к их перемешиванию, это загружает охладитель балластом, увеличивает аэродинамическое сопоотивление охлаждаемого слоя, возрастает расход воздуха и продолжительность охлаждения, вынос пыли из охладителя. Известен также способ производства агломерата, в соответствии с которым после горя1чего дробления агломерат разделяют, по крайней ме- , ре;-на две фракции различного гранулометрического состава, каждую из которых охлаждают отдельно {123. Способ улучшает эффективность охлаждения агломерата, однако не ус траняет недостатков, связанных с перемешиванием при дроблении охлажденного и горячего материалов. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ про изводства агломерата, который включ ет пбслойную загрузку агломерационной шихты с прослойками из неспекающегося материала, спекание аглошихты на колосниковой решетке, раздельное дробление, грохочение и охлаждение .верхнего и нижнего слоев Верхнюю охлажденную часть аглопирог снимают фрезой (З Недостатком способа является то, что фрезерование приводит к переизмельчению агломерата и сопровождается большим пылевыделением. Кроме того, ,расположение фрезы над решеткой исключает часть ее из работы, увеличивая тем самым длину агломашины. При фрезеровании возникают дополнительные нагрузки на решетку. Цель изобретения - снижение энер гозатрат на охлаждение агломерата и повышение выхода годного. Поставленная цель достигается тем, что в способе производства агломерата, включающем послойную загрузку агломерационной шихты с прослойками неспекающегося материал спекание аглошихты на колосниковой решетке, раздельное дробление и гро хочение верхнего и нижнего слоев и охлаждение, разделение спека на два горизонтальных слоя осуществляют по прослойкам у разгрузочного конца агломашины, после чего слой горячего агломерата охлаждают в охладител На чертеже изображена принципиальная схема осуществления способа Способ осуществляется следующим образом. Зажигающий слой, представленный крупнозернистым компонентом сырья 1 нагретым до 1100-1200°С, по течке 2 поступает на движущуюся колосниковую решетку 3- Затем на нее из бункера А дозатором 5 подается слой шихты 6, из бункера 7 - расслаиватель 8 (неспекающийся зернистый компо+нент), из бункера 9 дозатором 10 - второй слой аглошихты 11. Ко94лосниковая решетка 3 продувается- снизу воздухом, нагнетаемым эксгаустером 12 через воздухораспределительные камеры 13. Фильтруясь через зажигательный слой 1, воздух нагревается и воспламеняет топливо в слое шихты 6. Поскольку высота слоя расслаивателя и незначительна (2030 мм), то, несмотря на отсутствие в нем топлива, фронт горения проходит сквозь него и зажигает верхний слой аглошихты 11. В результате спекания образуется два не связанных между собой горизонта: слой 6 и слой 11. У разгрузочного конца агломашины в плоскости слоя рассдаивателя 8 расположен клин-разделитель 1/4 пирога. Под разделитель 1. попадает охлажденный слой 6, он измельчается в дробилке 15 и классифицируется на грохоте 16, надрешеточный продукт поступает на транспортер кондиционного агломерата 17, а подрешеточный продуктна транспортер возврата 18. По верхней плоскости клина-разде лителя скользит горячий слой 11, который измельчается затем в дробилке 19 и классифицируется на грохоте 20. Крупный агломерат из грохота 20 ссыпается на охладитель 21, а мелкий поступает в охладитель 22 возврата. Технологические газы собираются в кожухе 23 и отсасываются дымососом 25. Обеспыливание -газов осуществляется в циклонах 2 и скруббере 26. Таким образом, по предлагаемому способу обеспечивается отделение спека, охлажденного на колосниковой решетке 3, от общей массы горячего агломерата. Вследствие этого разгружаются от балластной нагрузки охладитель 21; уменьшается расход воздуха, сопроти-в/ ение слоя агломерата и продолжительность охлаждения в охладителе, вынос пыли из него. Пример. Крупнозернистый компонент железорудного сырья, состоящий из кусков 10-70 мм, нагретых ДО 1100 С, слоем высотой 200 мм подают на движущуюся колосниковую решетку. Затем на нее загружают слой аглошихты высотой 280 мм, неспекающийся зернистый (d 10-15 мм) материал (агломерат) высотой 20-30 и слой аглошихты высотой 420 мм. Материалы продувают снизу воздухом со скоростью м/с. Спекание продолжают мин, на входе материала с решетки клином-рассекателем, установленным на высоте 280-300 мм, разделя ют пирог в горизонтальной плоскости на две части; нижнюю часть отдельно дробят и грохочут; верхнюю часть дробят, грохочут и охлаждают в слое продувкой воздухом с расходом kQOQ . Способ проверяют налабораторной аглочаше площадью спекания ,06 м при высоте слоя аглошихты 1000 мм. В результате предварительного изучения температурных кривых охлаждения агломерационного пирога по слоям было установлено, что не менее 40% агломерата со стороны ввода воздуха охлаждено до температуры менее 120С, при которой материал может транспортироваться конвейерами с резиновой лентой без повреждения последней. В соответствии с этими данными в слой аглошихты на уровне 00 мм вводитсй прослойка постели (d 10-15 мм) высотой 20 мм. После спекания при разгрузке аглопирога он самопроизвольно разделяется на горячую и холодную части, причем лос ледняя доводится до кондиции без охлаждения. Параметры отделяемого холодного сяоя определяются тем, что температура охлаждающего воздуха обычно не бывает ниже 15 С, другая граничная температура (120°С) обусловлена тем, что среднемассовая температура при этом меньше 100°С и нет опасности i повреждения транс по ртерны); лент. 96 На охлаждение агломерата в линейных охладителях .тратится , 5,0 кВт ч/т..При уменьшении количества агломерата на 0% соответственно снизится высота и аэродинамическое сопротивление слоя. Следовательно, будет получена экономия энергозатрат в количестве 1 ,9 кВт ч/т. Формула изобретения Способ производства агломерата, включающий послойную загрузку агломерационной шихты с прослойками неспекающегося материала, спекание аглошихты на колосниковой решетке, раздельное дробление и грохочение верхнего и нижнего слоев и охлаждение, отличающийся тем, что, с целью снижения энергозатрат и повышения выхода годного/ разделение спека на два горизон- . тальных слоя осуществляют по прослойкам у разгрузочного конца агломашины, после чего слой горячего агломерата охлаждают в охладителе. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР по заявке № 2015212/02, кл. С 22 В 1/16, 1971., 2.Патент Франции № , кл. С 21 В 1/00, 197. 3.Патент ФРГ № 39бЗ 81, кл. 75-5. 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 1991 |

|

RU2010874C1 |

| АГЛОМЕРАЦИЯ С ИСПОЛЬЗОВАНИЕМ УСИЛИВАЮЩЕГО АГЕНТА В АГЛОМЕРАЦИОННОЙ ШИХТЕ | 2004 |

|

RU2365639C2 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 1991 |

|

RU2022036C1 |

| Способ загрузки шихты на агломерационную машину и устройство для его осуществления | 1981 |

|

SU985093A1 |

| Конвейерная агломерационная машина | 1980 |

|

SU964400A1 |

| Способ регулирования состава агломерационной шихты | 1988 |

|

SU1585356A1 |

| Способ агломерации железорудных материалов | 1988 |

|

SU1564199A1 |

| АГЛОМЕРАЦИОННАЯ МАШИНА | 1987 |

|

RU2040754C1 |

| Способ окускования фосфоритовой мелочи | 1979 |

|

SU903295A1 |

| Конвейерная машина для окускования железорудных материалов с двумя рабочими ветвями | 1990 |

|

SU1792511A3 |

Авторы

Даты

1982-05-30—Публикация

1980-06-30—Подача