1

(21)4848433/02 (22)05.07.80 (46)23.10.92. Бюл. №39

(71)Государственный научно-исследовательский и проектный институт по освоению морских месторождений нефти и газа Тип- роморнефтегаз и Березнмковский титано- масниевый комбинат

(72)Б.М, Ахмедов, А.З. Кашкаров, А.У. Хан- ларова, С.А. Мехмачдаров, B.C. Саков, В.В. Дятлов, А.А. Трошкина, А.Д. Столбова и А.С. Бушмакин

(56) Авторское свидетельство СССР № 1163649,кл, С 22 С 23/02, 1983.

(54) ПРОТЕКТОРНЫЙ СПЛАВ НА ОСНОВЕ МАГНИЯ

(57) Сплав может быть использован для защиты от коррозии в морской воде металлических сооружений и конструкций. Сплав содержит, мас.%: цинк 2,0-2,9, марганец 0,05-0.5, алюминий 5,0-7,0, титан 0,0001- 0,0009, неодим 0,005-0,018. магний - остальное. Сплав имеет удельную емкость по току 1465-t541 А.ч/кг. скорость коррозии без токовой нагрузки 0,0270-0,0315 г/м2.ч. 4 табл. А мл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Протекторный сплав на основе магния | 1990 |

|

SU1792996A1 |

| ПРОТЕКТОРНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1990 |

|

SU1764328A1 |

| ПРОТЕКТОРНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1990 |

|

SU1764327A1 |

| АНОД-ПРОТЕКТОР | 2011 |

|

RU2480537C1 |

| ПРОТЕКТОРНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2013 |

|

RU2542213C1 |

| ПРОТЕКТОРНЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2099436C1 |

| ПРОТЕКТОРНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2008 |

|

RU2395605C1 |

| ПРОТЕКТОР НА ОСНОВЕ МАГНИЕВОГО СПЛАВА | 2009 |

|

RU2405862C1 |

| СПОСОБ ОТЛИВКИ ПРОТЕКТОРОВ | 2002 |

|

RU2275983C2 |

| ПРОТЕКТОРНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2002 |

|

RU2263154C2 |

Изобретение относится к металлургии протекторных сплавов на основе магния, используемых для защиты от коррозии в морской воде металлических сооружений и конструкций.

Известен сплав на основе магния, содержащий, мас.%: Алюминий Цинк

Марганец

Редкоземельные металлы Магний

не более

5,0...10,0 2,0...4,0 0.15...0.5 0.05...2,0 Остальное Примеси,

Хлориды0,005

Железо0,003

Медь0,004

Никель0,001

Однако сплав обладает недостаточно высокими электромеханическими свойствами. Коэффициент полезного использования при плотности тока (1...10) А/м2 составляет (58,0...64,5)%.

Коэффициент рабочий (средний) в системе короткозамкнутой 63,5%, а в неотключаемой-60%.

Наиболее близким к предложенному является сплав на основе магния для протекторов, содержащий, мас.%:

Цинк0,5...4,0

Марганец0,001.,.0,5

Алюминий4,0...10,0

Титан0,0001...0,009

один или два металла из группы, включающей:

Свинец0,05...0,6

Неодим0,02...0,2

МагнийОстальное

Однако указанный сплав имеет пониженные значения удельной емкости по току. коэффициента полезного использования и повышенное значение скорости коррозии (саморастворения) без токовой нагрузки

Цель изобретения -улучшение электрохимических характеристик и снижение скорости коррозии без токовой нагрузки.

со С

vi

VI

О

ь

со

/илч достижения и,; и содержание леги- рую цих элементов в сплаве установлено в i лг-д /юпдих соотношениях. мас.%:

Цинк2,- - . 1,у

Марганец0,05..,0,5

Алюминийь,0,..7,0

Титан0,0001.0,0009

Неодим0,005,,.0,018

Примеси, не более

Железо0,01

Медь0,08

Никель0.001

Кремний0.09

Магний Потальное

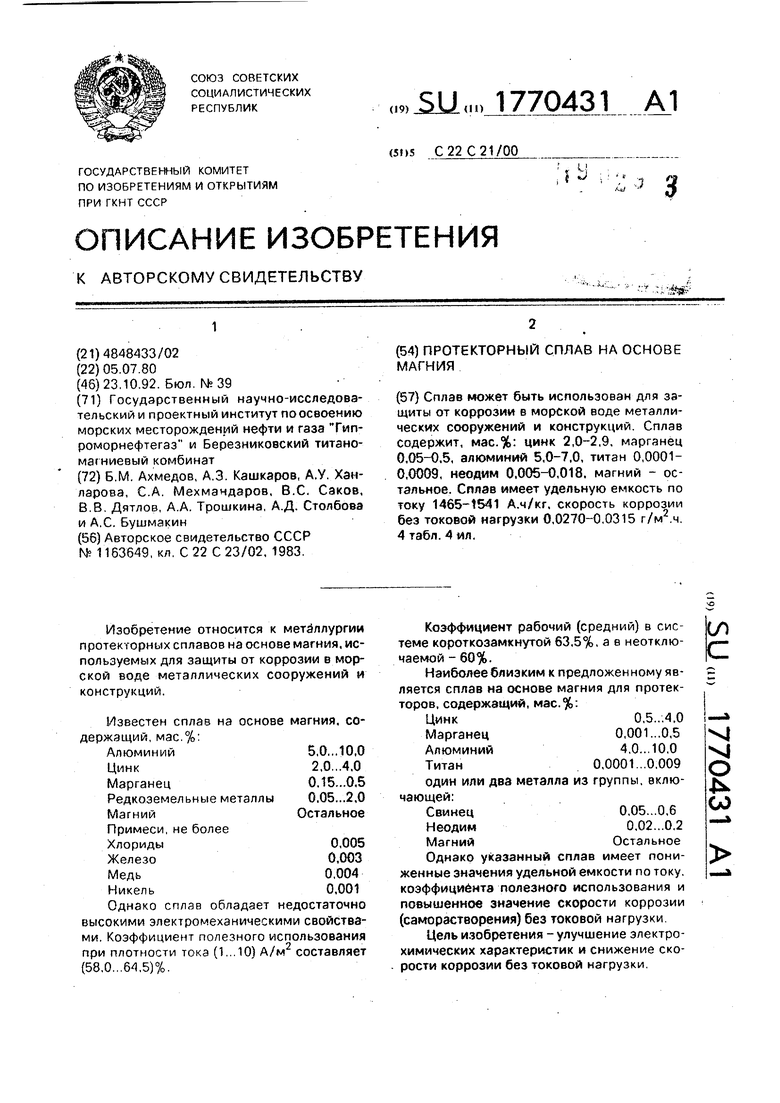

Химический состав и езомг.-гга и ле/-;, емых сплавов поиведены 5 табл. 1 и табл. 2.

Я, Т Ч OnprPfV ЯНМЯ ПР ТНОЖОНЧОГО . f)L ли при ovw i -| . гг,-(, м v . ски состав KOicpti приведен в габл. t,

Каждая смесь сплавлялась отдельно в алзк ропечнх опытного цеха ьерезникоо ггого титано-магниевого комбината (БТМК, г Березники Пермской области) в тиглях.

Электрохимические свойства определены на гальваностатической установке. Ежедневно, в течение 20 сут, замерялись электродные потенциалы образцов как нагруженных под постоянным электрическим током, так и не нагруженных (контрольных), погруженных в ячейки с каспийской мо,;- гкий водой,

Испытания эгихсплавов решись в итео- вэле плотности - одного поляризующего тскг(20...140).

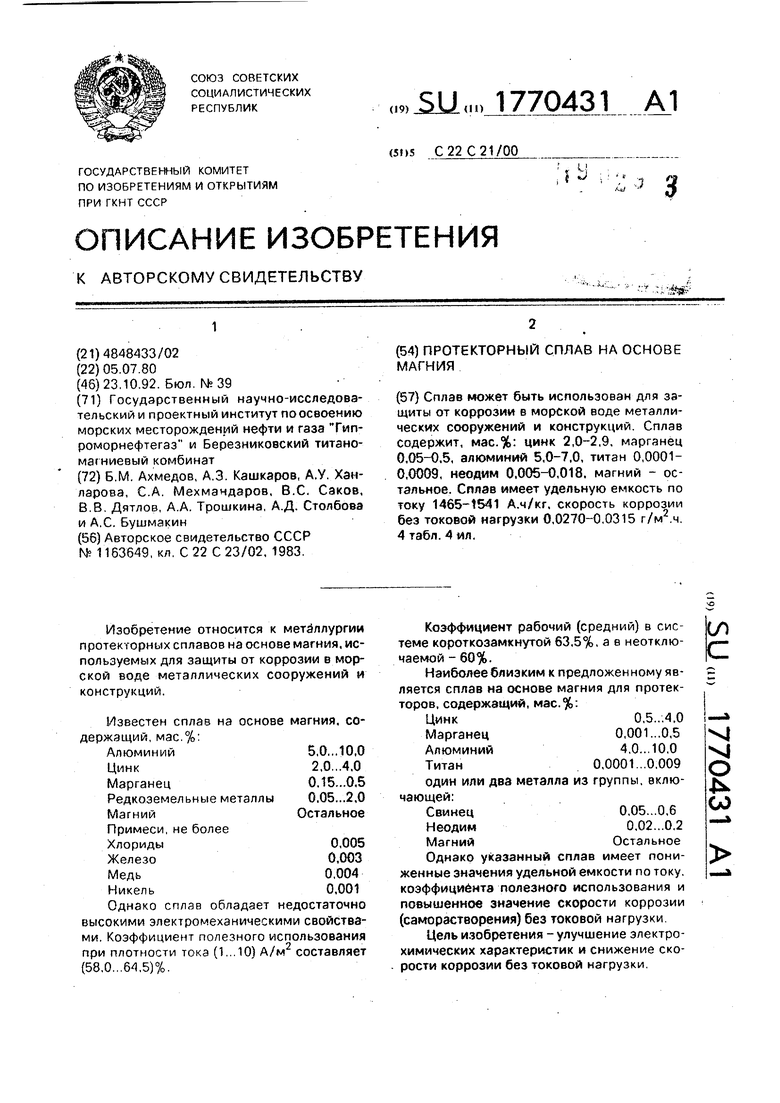

Нэ фиг, i приведены зависимости удельной емкости по току (кривые 1, 2, 3) и коэффициента полезного использования (кривые 4, 5,6) данных сплавов от плотности галоженного тока.

Кривые 1 и 4 в вес. %: цинк - 2,0; марганец - 0,05: алюминий - 5,0; титан - 0,0001; неодим - 0.005. Кривые 2 и Б Б мае. %: цинк - 2,5; марганец -0,16: алюммлий -- 6,0; ит-ти - 0.0005; неодим-0,009. Кривые 3 и 6 в СРС.%: цинк - 2,9; марганец - 0,5; ллюминий - 7.0; титан - 0.0009; неодим - 0,018.

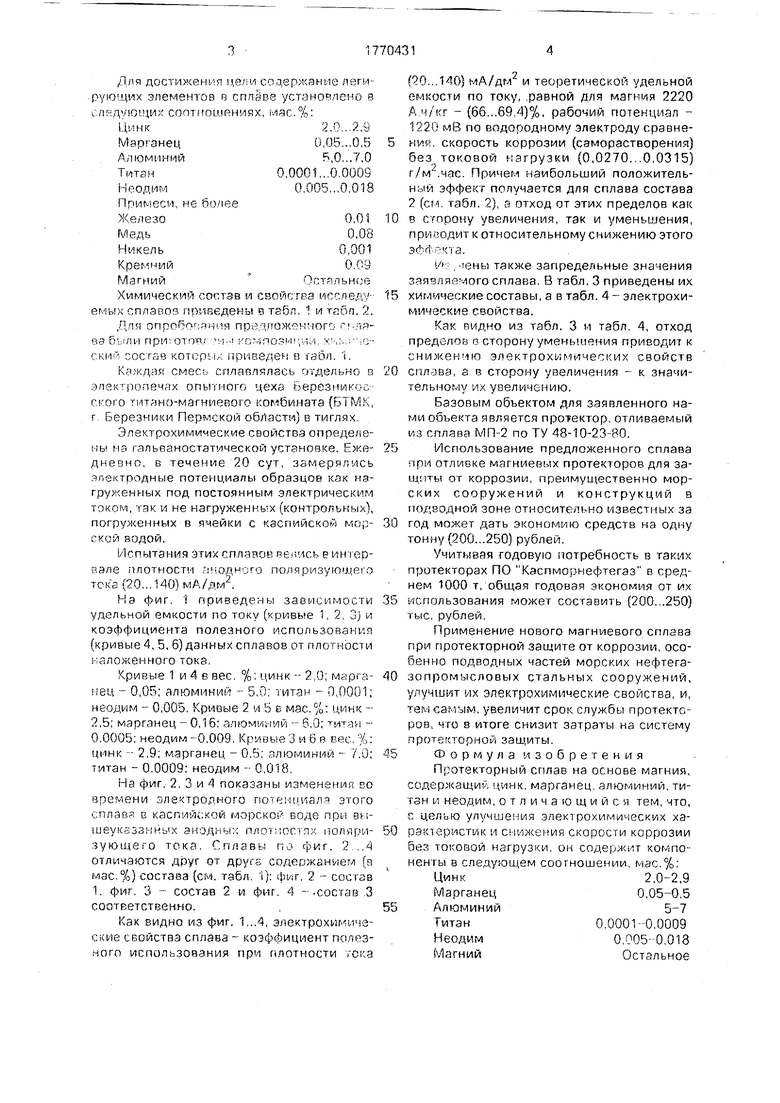

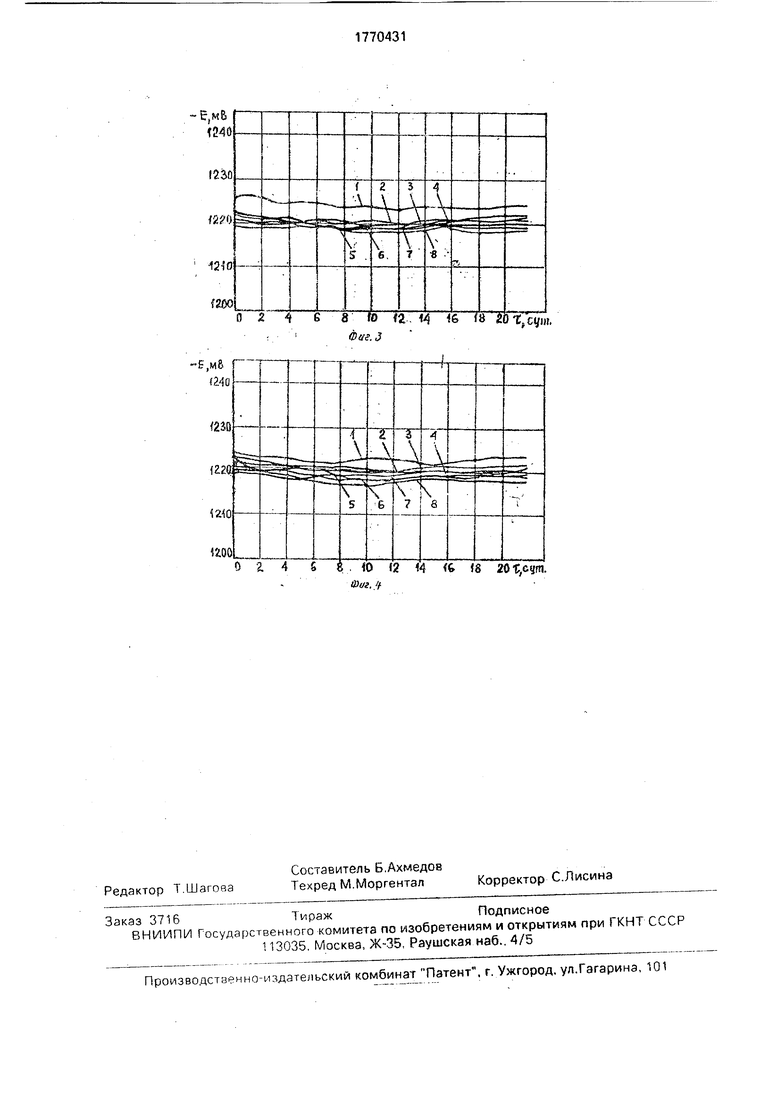

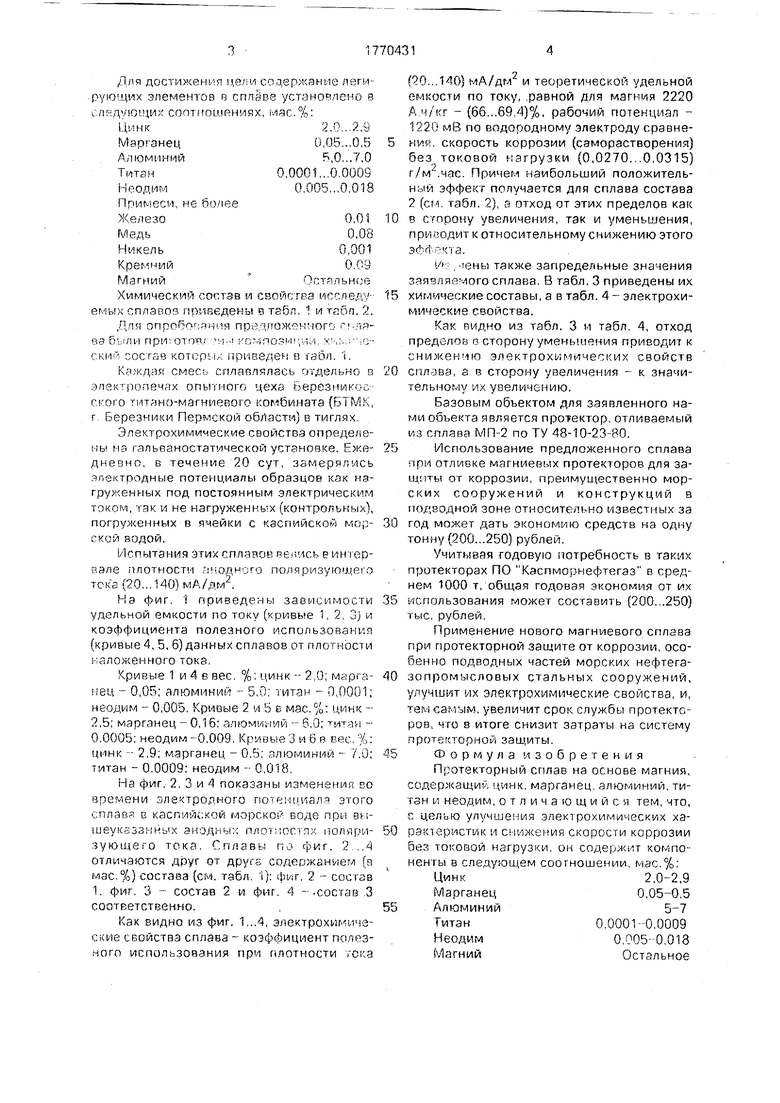

На фиг. 2, 3 и А показаны изменения во времени олечтролного гюте:шиалч этого ч,плав с каспийской морской воде при вн- шеуказзп ых акодмы:; плотное1 лх поляризующего тока. Сплавы п фиг. 2 .4 отличаются друг от друга содержанием fa мас.%) состава (см. табл. 1): фиг. 2 - состав 1. фиг. 3 - состав 2 и фиг. 4 - -состав 3 соответственно.

Как видно из фиг. 1...4, электрохимические свойства сплава - коэффициент ПСИРЗ- ного использования при плотности гсга

(20..,140} мА/дм и теоретической удельной емкости по току, равной для магния 2220 А ч/кг - (66...89 4)%, рабочий потенциал - 1220 мВ по водородному электроду сравнеНИР. скорость коррозии (саморастворения) без, токовой нагрузки (0,0270.,.0,0315) r/м.час. Причем наибольший положительный эффект получается для сплава состава 7 (см. табл. 2), з отход от этих пределов как

в сторону увеличения, так и уменьшения, приводит к относительному снижению этого эсМ а.

v ,ены также запредельные значения заявляемого сплава. В табл. 3 приведены их

химические составы, а в табл. 4 - электрохимические свойства.

Как видно из табл. 3 м табл. 4, отход пределов а сторону уменьшения приводит к снижению электрохимических свойств

спл-зва, а в сторону увеличения - к значительному их увеличению.

Базовым объектом для заявленного нами объекта является протектор, отливаемый из сплава МП-2 по ТУ 48-10-23- 0.

Использование предложенного сплава

при отливке магниевых протекторов для защиты от коррозии, преимущественно морских сооружений и конструкций в подводной зоне относительно известных за

год может дать экономию средств на одну тонну (200...250) рублей.

Учитывая годовую потребность в таких протекторах ПО Каспморнефтегаз в среднем 1000 т, общая годовая экономия от их

использования может составить (200...250) тыс. рублей.

Применение нового магниевого сплава при протекторной защите от коррозии, особенно подводных частей морских нефтегазопромысловых стальных сооружений, улучшит мх электрохимические свойства, и, тем самым, увеличит срок службы протекторов, что в итоге снизит затраты на систему протекторной защиты.

Формул а изобретен и я

Протекторный сплав на основе магния, содержащий чинк, марганец, алюминий, титан и неодим, отличающийся тем, что, г. целью улучшения электрохимических харзктеристик и снижения скорости коррозии без токовой нагрузки, он содержит компоненты в следующем соотношении, мас.%: Цинк2,0-2,9

Марганец0,05-0,5

Алюминий5-7

Титан0,0001-0.0009

Неодим0,005-0,018

МагнийОстальное

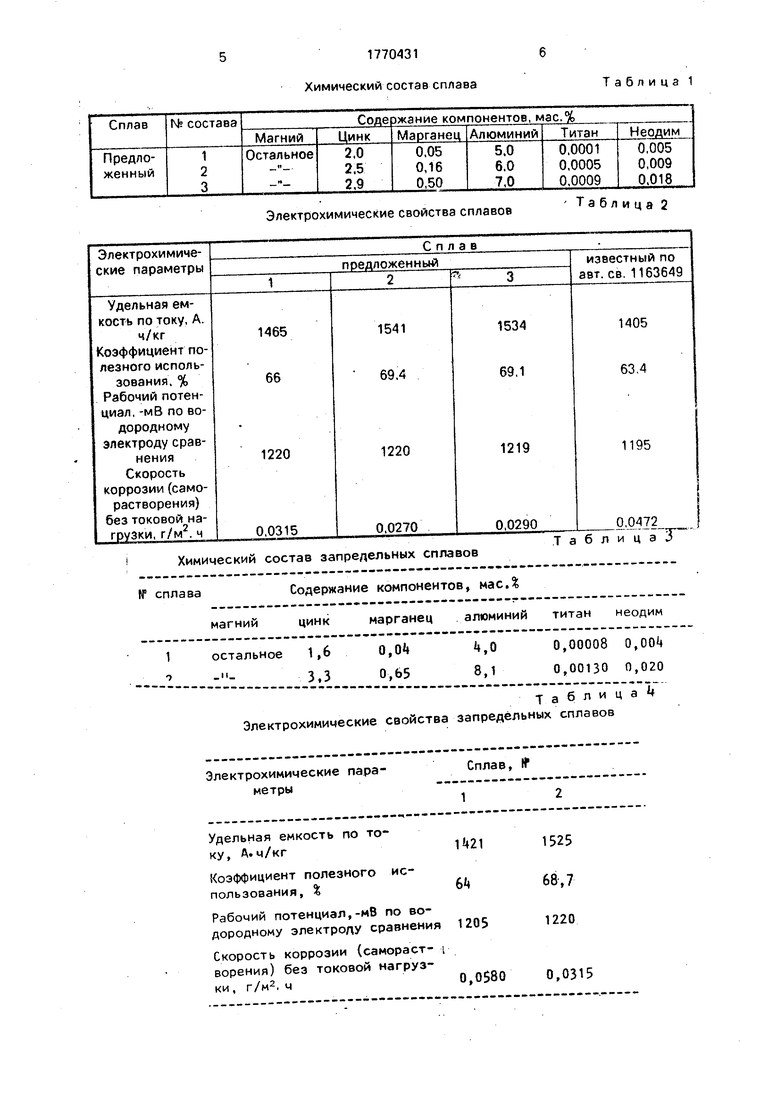

Химический состав сплава

Сплав

№ состава

Магний

Предложенный

1 2 3

Остальное

Электрохимические свойства сплавов

Электрохимические параметры

1

Удельная емкость по току, А.

ч/кг

Коэффициент полезного использования. % Рабочий потенциал, -мВ по водородномуэлектроду сравненияСкорость коррозии (саморастворения) без токовой нагрузки, r/м2. ч

Химический состав запредельных сплавов

... - - - --в - - - - - - -м ... -

№ сплава Содержание компонентов, масД

магний цинк марганец алюминий титан неодим

.« «.в.вчвввививвиввв чрв 11 ™ в - ™ - ™ - ™ в «.в.-

1 остальное 1,6 0,04 ч,0 0,00008 0,00ч 3,3 0,Ь5 8,1 0,00130 0,020

Таблица Электрохимические свойства запредельных сплавов

..-«---«- ---------------Электрохимические пара- Сплав, 1г

метры

Удельная емкость по току, А.ч/кг1 2 1525

Коэффициент полезного использования, 6ч 68,7

Рабочий потенциал,-мВ по водородному электроду сравнения 1205 1220

Скорость коррозии (самораст- i ворения) без токовой нагрузки, г/м .чО.°580 0,0315

Таблица 1

де

)жание компонентов, мас.%

Марганец Алюминий Титан Неодим

0,05 0,16 0,50

0.0001 0,0005 0,0009

0,005 0,009 0.018

Таблица 2

С п л а

предложенный

известный по авт. св. 1163649

1541 69.4

1534 69,1

1219 0,0290

1405 63,4

1195

Т а

0,04J2

б л и ц а Т

400

О 20 40

4200

02 4 в 8 10 2 И 6 8 20Т,сут.

0 Z 4 S 8 Ю f2 14 & «8 .

ute. /

Авторы

Даты

1992-10-23—Публикация

1980-07-05—Подача