Изобретение относится к дорожному строительству и промышленности строительных материалов, в частности к обработке компонентов асфальтобетонных смесей, применяемых при строительстве автомобильных дорог.

Известен способ обработки компонентов асфальтобетонной смеси, включающий высушивание и нагрев каменных материалов и битума путем сжигания предварительно нагретого жидкого топлива, дозирование и перемешивание компонентов смеси.

Известно устройство для осуществления данного способа, содержащее сушильный барабан с топочным приспособлением и топливным баком, нагреватель битума с топочным приспособлением и с топливным баком, дозаторы материала и смеситель. К

таким устройствам относятся, например, ранее выпускавшиеся асфальтосмеситель- ные установки Д597, Д597А, Д508-2. ДС117-2Е. К недостаткам способа и устройства относится загрязнение окружающей среды вредными газами, выделяющимися при нагреве битума и мазута.

Известен способ обработки компонентов асфальтобетонной смеси, отличающийся от предыдущего тем, что одновременно с нагревом битума производится дожит выделяющихся из него вредных газов в топочном приспособлении нагревателя битума.

Устройство для осуществления этого способа содержит сушильный барабан с топочным приспособлением и топливным баком и нагреватель битума с топочным приспособлением и топливным баком, при-ч VI о сл

КЗ

чем верхняя часть емкости нагревателя битума соединена воздуховодом с топочным приспособлением нагревателя битума.

Недостатком данных способа и устройства является то, что вредные газы, выделяющиеся из нагретого битума, дожигаются только в период нагрева вяжущего, а в период отбора уже нагретого вяжущего в дозатор битума и, далее в смеситель асфальтосмесительной установки, выделяющиеся вредные газы выбрасываются в атмосферу.

Если учесть, что нагрев битума и нагрев каменных материалов происходят во времени последовательно и большую часть времени нагреватель .битума не работает, значительная часть вредных газов, выделяющихся из горячего битума загрязняет окружающую среду. Кроме того, дожит вредных газов, выделяющихся из горячего топлива при его нагреве и использовании, вообще не производится. Происходит дополнительное загрязнение окружающей среды. К недостаткам можно отнести также большой расход топлива на нагрев битума и каменных материалов.

Известен способ обработки компонентов асфальтобетонной смеси, включающий нагрев каменных материалов и битума путем сжигания нагретого жидкого топлива с дожигом вредных газов, выделяющихся из горячего битума, в топочном приспособлении нагревателя битума с направлением продуктов сгорания в теплообменник нагревателя битума в период нагрева вяжущего и с направлением мх в облодтеплообменника при отсутствии потребности в нагреве битума.

Известно устройство для осуществления данного способа, включающее сушильный барабан стопочным приспособлением, прибором контроля пламени и топливным баком и нагреватель битума с топочным приспособлением, прибором контроля пламени и топливным баком /4/. Наиболее современным с точки зренил экологии нагревателем битума, входящим в такое устройство можно считать нагреватель, включающий теплоизолированную емкость с теплообменником в виде газохода, связанного с отводной трубой, воздуховод в верх- ней части емкости, соединенный с приспособлением для сжигания топлива, обводной газоход и переключающее приспособление.

Указанный способ и устройство для его осуществления принимаем за прототип,

К недостаткам способа-прототипа можно отнести следующее. При отсутствии потребности в дополнительном нагреве уже

подготовленного битума топливо в течение нескольких часов сжигается только с целью дожига вредных газов, выделяющихся из горячего вяжущего. Наблюдается значительный перерасход топлива. При сжигании этого топлива также образуются вредные вещества, загрязняющие окружающую среду. Не производится дожиг вредных газов, выделяющихся при нагреве топлива.

0 Недостатком устройства -. прототипа является низкая долговечность приспособления для сжигания топлива.

Целью изобретения является повышение эффективности способа обработки ком5 понентов асфальтобетонной смеси и устройства для его осуществления путем снижения расхода топлива и уменьшения загрязнения окружающей среды.

Поставленная цель достигается спосо0 бом обработки компонентов асфальтобетонной смеси, включающем нагрев вяжущего и каменного материала путем сжигания нагретого топлива, при последовательном нагреое вяжущего материала с

5 отбором его пароо и подачей их в его зону сжигания топлива, а затем после достижения еяжущим материалом рабочей температуры, при осуществлении нагрева каменного материала с одновременной по0 дачей в его зону сжигания топлива паров вяжущего материала. Причем при обработке компонентов смеси, т.е. нагреое вяжущего и каменных материалов, производится также сжигание паров, выделяющихся из

5 нагреваемого топлива.

Предлагаемый способ основан на том, что нагрев топлива (паровыми регистрами или электронагревателями) и вяжущего выполняется, как правило, до начала нагрева

0 каменных материалов. Поэтому в первый период,когда производится нагрев топлива и битума, выделяющиеся вредные газы можно сжигать только в топочном устройстве нагревателя битума. Когда же топливо и би5 тум нагреты и гоночное устройство нагревателя битума отключается, начинает функционировать топочное устройство сушильного барабана, где нагреваются каменные материалы. Этот процесс, практически,

0 длится всю рабочую смену. В данный период вредные газы, выделяющиеся из горячего битума и топлива, можно сжигать в топочном устройстве сушильного барабана. При использовании предложенного

5 способа обработки компонентов асфальтобетонной смеси его эффективность повышается за счет следующих факторов (по сравнению с прототипом):

- когда не производится нагрев битума, не требуется специально сжигать топливо с

целью дожита вредных газов (что также дает вредные выбросы), т.к. сжигание этих газов производится одновременно с нагревом каменных материалов, т.е. экономится топливо и снижается загрязнение окружающей среды;

- сжигание горючих вредных газов, выделяющихся из нагретого топлива, снижает общий расход топлива и уменьшает загрязнение окружающей среды.

Дожиг вредных газов, выделяющихся из горючего битума, в топочном приспособлении сушильного барпбана, а также дожит вредных газов, выделяющихся из горючего топлива в топочных приспособлениях нагревателя битума и сушильного барабана, в известных способах обработки компонентов асфальтобетонной смеси, в технической литературе и в эксплуатации не встречаются. Поэтому предложенный способ обладает новизной и существенными отличиями.

Для осуществления данного способа предлагается устройство, содержащее сушильный барабан и нагреватель битума с топочными приспособлениями, приборами контроля пламени и топливными баками, причем верхние части емкости нагревателя бигума и топливных баков соединены газоотводами через запорно-регулирующие органы с топочными приспособлениями сушильного барабана и нагревателя битума, газоотводы выполнены обогреваемыми, а запорно-регулирующие органы связаны с приборами контроля пламени. У-тройство имеет также дозаторы битума и каменных материалов и смеситель.

Соединение верхней части емкости нагревателя битума с топочным приспособлением сушильного барабана повышает эффективность устройства, т.к. позволяет дожигать пары, выделяющиеся из нагретого битума, весь период нагрева каменных материалов без дополнительного расхода топлива, как это имеет место в устройстве /4/. а даже с некоторым снижением расхода топлива, и. следовательно, с уменьшением ущерба окружающей среды.

Соединение верхних частей топливных баков с топочными приспособлениями нагревателя битума и сушильного барабана позволит сжигать вредные газы, выделяющиеся из нагретого топлива, весь период, когда нагреваются битум и каменные материалы. Уменьшается расход топлива, т.к. эти газы горючие, и снижается загрязнение окружающей среды.

Газоотвод должен иметь обогрев, т.к. пары битума, конденсируясь и застывая, могут образовать в газоотводе пробки, которые без обогрева ликвидировать невозможно.

Взаимосвязь эапорно-регулирующих устройств газоотводов с приборами контро- ля пламени позволяет направлять вредные газы только в то топочное приспособление, которое функционирует в данные момент. При срыве факела или отключении подачи топлива подача вредных газов на сжигание в это топочное приспособление отключается.

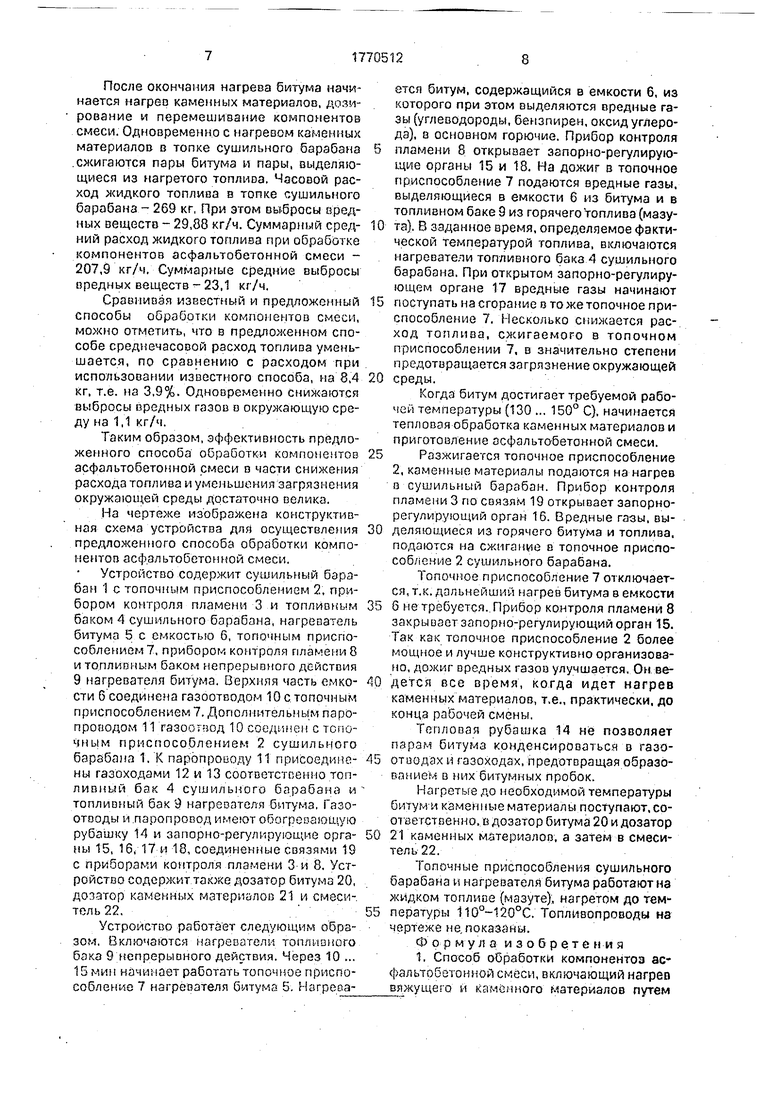

Примеры. Производится обработка компонентов асфальтобетонной смеси известным, взятым за прототип, и предложенным способами. Оценка эффективности способов производится по среднему часовому расходу топлива и количеству вредных газов, загрязняющих окружающую среду.

В обоих случаях нагрев битума длится 2 часа, а последующий нагрев каменных материалов - 6 часов.

Результаты сведены в таблицу. ОПЫТ 1.

Обработка компонентов асфальтобе- тонной смеси известным способом.

Битум нагревается в течение 2 часов при расходе топлива 25 кг/ч. Выделяющиеся из него пары сжигаются в топке нагревателя битума. Выбросы вредных веществ, образующихся при сжигании топлива и выделении паров из топливных баков, где нагревается топливо, составляют 2.77 кг/ч. После окончания нагрева битума топка нагревателя битума продолжает функциони- ровать с расходом топлива 10 кг/ч. В ней сжигаются пары горячего битума. Дымовые газы подаются в обход битумного котла. Выброс вредных газов составляет 1,22 кг/ч.

Сразу же после окончания нагрева биту- ма начинается нагрев каменных материалов, продолжающийся 6 ч. Расход топлива 270 кг/ч. Выбросы вредных газов-29,9 кг/ч. В среднем за каждые 8 ч работы сжигается 216,3 кг топлива и выбрасывается в атмосферу 24,2 кг вредных газов.

После нагрева битума и каменных материалов компоненты смеси дозируются и перемешиваются.

ОПЫТ 2.

Обработка компонентов асфальтобетонной смеси предложенным способом.

Битум нагревается в течение 2 часов. Расход топлива 24,8 кг/ч, т.е. несколько ниже за счет сжигания, наряду с жидким топ- ливом, паров, выделяющихся при нагреве топлива в топливных бакзх нагревателя битума и сушильного барабана. По этой же причине уменьшается выброс вредных веществ в атмосферу - 2,74 кг/ч.

После окончания нагрева битума начинается нагрео каменных материалов, дозирование и перемешивание компонентов смеси. Одновременно с нагревом каменных материалов в топке сушильного барабана сжигаются пары битума и пары, выделяющиеся из нагретого топлива. Часовой расход жидкого топлива в топке сушильного барабана - 269 кг, При этом вы-бросы вредных веществ - 29,88 кг/ч. Суммарный средний расход жидкого топлива при обрабо5ке компонентов асфальтобетонной смеси - 207,9 кг/ч. Суммарные средние выбросы вредных веществ - 23,1 кг /ч.

Сравнивая известный и предложенный способы обработки компонентов смеси, можно отметить, что в предложенном способе среднечасовой расход топлива уменьшается, по сравнению с расходом при использовании известного способа, на 8,4 кг, т.е. на 3,9%. Одновременно снижаются выбросы предных газов в окружающую среду на 1,1 кг/ч.

Таким образом, эффективность предложенного способа обработки компонентов асфальтобетонной смеси в части снижения расхода топлива и уменьшения загрязнения окружающей среды достаточно велика.

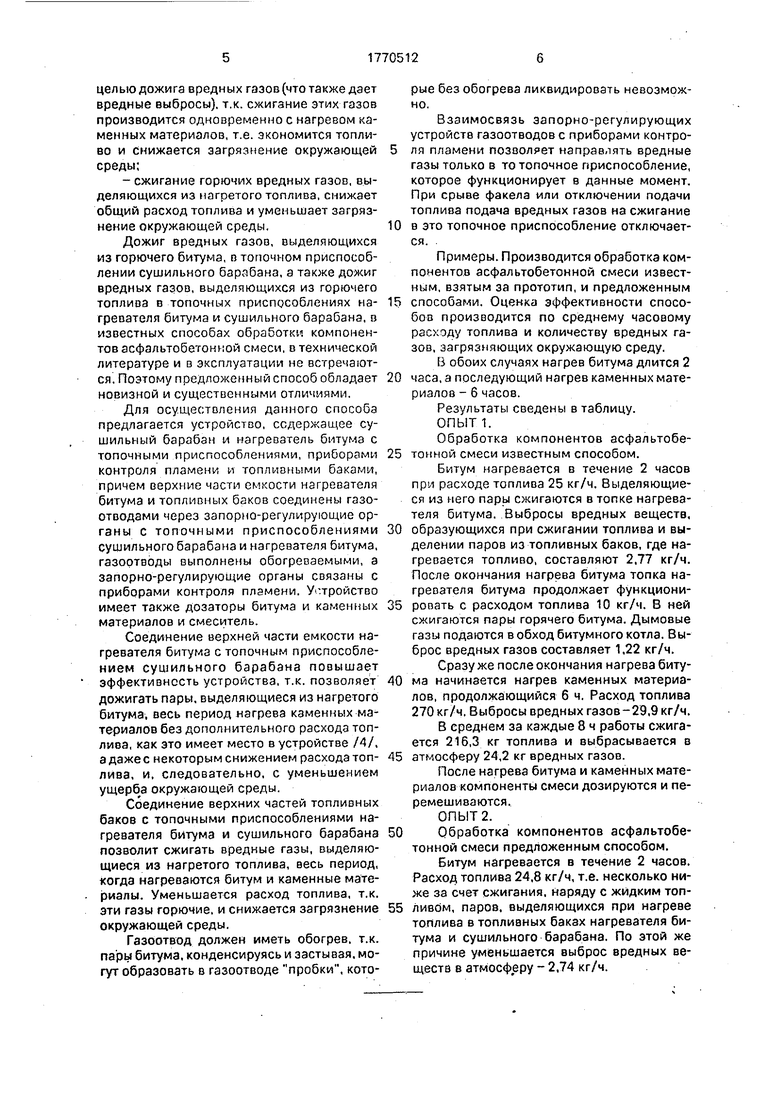

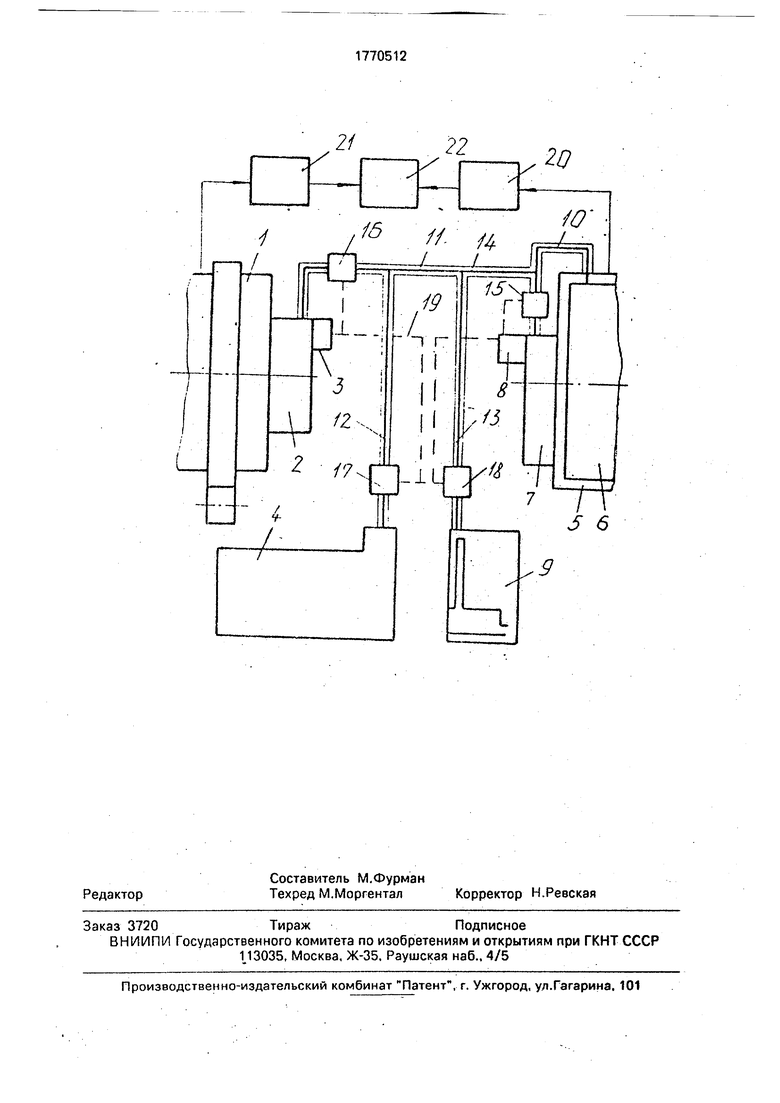

На чертеже изображена конструктивная схема устройства для осуществления предложенного способа обработки компонентов асфальтобетонной смеси.

Устройство содержит сушильный барабан 1 с топочным приспособлением 2, прибором контроля пламени 3 и топливным баком 4 сушильного барабана, нагреватель битума 5 с емкостью 6, топочным приспособлением, прибором контроля пламени 8 и топливным баком непрерывного действия 9 нагревателя битума. Верхняя часть емкости б соединена газоотводом 10 с топочным приспособлением 7. Дополнительным паропроводом 11 газоо;чод 10 соединен с топочным приспособлением 2 сушильного барабаня 1. К паропроводу 11 присоединены газоходами 12 и 13 соответсюешю топливный бак 4 сушильного барабана и топливный бок 9 нагревателя битума, Газо- отооды и паропровод имеют обогревающую рубашку 14 и запорно-регулирующие органы 15, 16, 17 и 18, соединенные связями 19 с приборами контроля пламени 3 и 8. Устройство содержит также дозатор битума 20, доттгор каменных материалов 21 и смеситель 22.

Устройство работает следующим образом. Включаются нагреватели топлизнсго бака 9 непрерывного действия. Через 10 ... 15 мин начинает работать топочное приспособление 7 нагревателя битум 5. Нагревается битум, содержащийся в емкости 6, из которого при этом выделяются вредные газы (углеводороды, бензпирен, оксид углерода), а основном горючие. Прибор контроля

пламени 8 открывает запорно-регулирующие органы 15 и 18. На дожиг в топочное приспособление 7 подаются вредные газы. выделяющиеся в емкости 6 из битума и в топливном баке 9 из горячего топлива (мазута). В заданное время, определяемое фактической температурой топлива, включаются нагреватели топливного бака 4 сушильного барабана. При открытом запорно-регулиру- ющем органе 17 вредные газы начинают

поступать на сгорание в то же топочное приспособление 7. Несколько снижается расход топлива, сжигаемого в топочном приспособлении 7, в значительно степени предотвращается загрязнение окружающей

среды.

Когда битум достигает требуемой рабочей температуры (130 ... 150° С), начинается тепловая обработка каменных материалов и приготовление асфальтобетонной смеси.

Разжигается топочное приспособление 2, каменные материалы подаются на нагрев в сушильный барабан. Прибор контроля пламени 3 по связям 19 открывает запорно- регулирующий орган 16. Вредные газы, выделяющиеся из горячего битума и топлива, подаются на сжигание в топочное приспособление . сушильного барабана.

Топочное приспособление 7 отключается, т.к. дальнейший нагрев битума в емкости

6 не требуется. Прибор контроля пламени 8 закрывает запорно-рсгулирующий орган 15. Так как топочное приспособление 2 более мощное и лучше конструктивно организовано, дожиг вредных газоа улучшается. Он ведется вес время, когда идет нагрев каменных материалов, т.е., практически, до конца рабочей смены.

Тепловая рубашка 14 не позволяет парам битума конденсироваться в газоотводах и (азоходах, предотвращая образованием в них битумных пробок.

На: ретые до необходимой температуры битум и каменные материалы поступают, со- 07 ее гственно. в дозатор битума 20 и дозатор

21 каменных материалов, а затем в смеситель 22.

Топочные приспособления сушильного барабана и нагревателя битума работают на жидком топливе (мазуте), нагретом до температуры 1100-120°С, Топливопроводы на чертеже не показаны.

Формула изобретения 1. Способ обработки компонентов ас- фальтобеюннол смеси, включающий нагрев

вяжущего и каменного материалов путем

сжигания нагретого топлива, отличающийся тем, что, с целью снижения расхода топлива и предотвращения загрязнения окружающей среды, нагрев компонентов смеси ведут последовательно: вначале вяжущего материала с отбором его паров и подачей в его сторону сжигания топлива, а затем после достижения вяжущим материалом рабочей температуры осуществляют нагрев каменного материала с одновременной подачей в его зону сжигания топлива паров вяжущего материала,

2. Устройство для обработки компонента асфальтобетонной смеси, содержащее сушильный барабан и емкость дпя вяжущего с имеющими приборы контроля пламени топочными приспособлениями, .соединенными с имеющими нагреватели топливными баками, отличающееся тем, что, с целью снижения расхода топлива и предотвращения загрязнения окружающей среды, оно

снабжено пароотводом с дополнительными запорно-регулирующими органами, один конец которого соединен с топочным приспособлением сушильного барабана, другой - с верхней частью емкости для

вяжущего, и газоходами, одним концом соединенными с верхней частью топливных баков, при этом дополнительные запорно- регулирующие органы установлены перед топочными приспособлениями сушильного барабана и емкости для вяжущего, а газоходы другими концами подсоединены к пароотводу между дополнительными запорно-регулирующими органами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нагрева битума | 1990 |

|

SU1788119A1 |

| Способ приготовления минерального материала асфальтобетонной смеси и устройство для его осуществления | 1990 |

|

SU1759983A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ (ТБО) | 2014 |

|

RU2567861C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ РЕНОСФАЛЬТ | 2010 |

|

RU2447225C2 |

| Способ стабилизации температуры каменных материалов на выходе сушильного барабана | 1988 |

|

SU1544857A1 |

| Способ производства асфальтобетонной смеси | 2019 |

|

RU2714409C2 |

| Способ нагрева спекаемого материала и устройство для его осуществления | 1981 |

|

SU971898A1 |

| Устройство для приготовления асфальтовых смесей | 1991 |

|

SU1794122A3 |

| Передвижная установка для приготовления горячих битумно-минеральных смесей | 1986 |

|

SU1390287A1 |

| ГОРЕЛКА ДЛЯ ЖИДКОТОПЛИВНЫХ АППАРАТОВ СЖИГАНИЯ | 2000 |

|

RU2201553C2 |

Использование: обработка компонентов асфальтобетонной смеси при строительстве дорог. Сущность изобретения: нагрев компонентов смеси ведут последовательно: вначале вяжущего материала с отбором его паров и подачей в его зону сжигания топлива. Затем после достижения вяжущим материалом рабочей температуры осуществляют нагрев каменного материала с одновременной подачей в его зону сжигания топлива паров вяжущего материала. Устройство для осуществления способа содержит сушильный барабан и емкость для вяжущего с топочными приспособлениями,соединенными с имеющими нагреватели топливными баками. Один конец пароотвода соединен с топочным приспособлением сушильного барабана. Другой конец пароотвода с верхней частью емкости для вяжущего. Газоходы одним концом соединены с верхней частью топливных баков, другим концом подсоединены к пароотводу между дополнительными запорно-регулирующими органами. 1 з.п.ф- лы, 1 ил.

«.В

269

кг/г

207,3

29,88

23,1

кг/ч I.

| А.Н.Новиков Асфальтосмесительные установки, Москва, Высшая школа, 1987, с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1992-10-23—Публикация

1990-08-27—Подача