Изобретение относится к области удаления и предотвращения отложений, в первую очередь, железооксидных в аппаратах с нагревом жидкостей для физических и химических целей и может быть использовано для очистки теплоэнергетического оборудования (котлов), используемого в коммуналь- ных системах теплоснабжения после определенного периода эксплуатации.

Известен способ очистки водогрейных котлов, включающий удаление отложений путем промывки котла циркулирующим 4- 6%-ным раствором соляной кислоты, инги- бированной 3-5%-ным раствором уротропина, при 40-60°С, после окончания травления производят нейтрализацию кислоты и промывку котла химобессоленной водой с последующей консервацией котла в растворе силиката натрия.

Способ имеет следующие недостатки:

-удаление отложений с помощью инги- бированной соляной кислоты с ее последующей нейтрализацией оставляет металл внутренних поверхностей котла в активном по отношению к коррозии состоянии, что приводит к быстрому зарастанию его желе- зооксидными отложениями и, как следствие, к сокращению периода между необходимыми промывками.

-несмотря на ингибирование,скорость коррозии углеродистых сталей в соляной кислоте достаточно велика, что приводит к

-ч д о

vj

ю со

потерям металла с внутренних поверхностей во время промывки и, как следствие, к сокращению срока эксплуатации котла.

Обрабатываемый известным способом котел находился в эксплуатации два года. За это время он 10 раз подвергался химическим очисткам от отложений.

В процессе эксплуатации котла основным показателем количества отложений, находящихся на внутренних поверхностях экранных труб, служит пепепад давления между входом и выходом котельного агрегата. Перепад монотонно растет от момента пуска после очистки до момента, когда циркуляционные насосы котла уже не могут со- здавать перепада ( атм), обеспечивающего циркуляцию теплоносителя, после чего необходима очередная промывка котла. За контрольный период в среднем химическая очистка осуществля- лась один раз за примерно полтора месяца.

Кроме того, очистка по известному способу не способствует увеличению межпромывочного периода водогрейного котла, а также, вследствие большого числа кислот- ных промывок за один сезон, увеличению времени его эксплуатации, так как каждая кислотная промывка уменьшает толщину стенок экранных труб котла.

Цель изобретения - повышение эффек- тивности процесса для увеличения межпромывочного периода и срока эксплуатации котла. Для этого перед нейтрализацией раствором щелочи дополнительно восстанавливают концентрацию кислого раствора добавлением в него концентрированной серной кислоты с удалением отработанного раствора и обрабатывают двунатриевой солью этилендиаминтетрауксусной кислоты с рН--2,0-3,5, циркулирующей при 70-90°С в течение 3-8 ч, с удалением отработавшего раствора, при этом обработку кислым раствором осуществляют с помощью 0,1-0,8%- ного раствора серной кислоты с концентрацией ингибитора 2-6 г/л при 30- 60°С, а нейтрализацию - 0,5-1,5%-ным раствором щелочи при 90-110°С в течение 4-8 ч с последующим введением в раствор силиката натрия до его содержания 0,5-5,0 мас.% и циркулируют при 60-90°С в тече- ние 6-10 ч.

Изобретение по сравнению с прототипом.

-предлагаемая последовательность операций обработки приводит к увеличе- нию времени межпромывочного периода водогрейного котла в 2-6 раз;

-использование способа дает возможность пролить срок эксплуатации котла за счет уменьшения скорости коррозии металла внутренних поверхностей в процессе кислотной промывки.

Изобретение иллюстрируется следующими примерами.

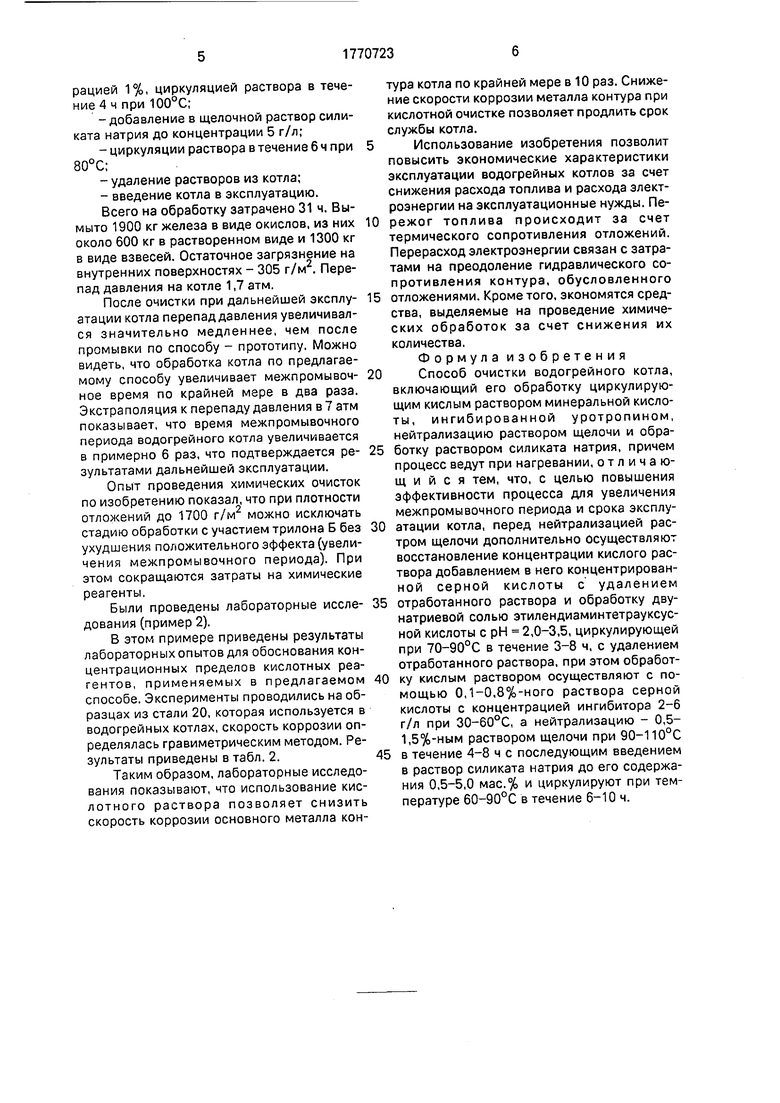

П р и м е р 1. На котле ПТВМ-50, за которым проводилось наблюдение, после окончания отопительного сезона была проведена очистка по предлагаемой технологии. Для контроля результатов до и после очистки из экранной и конвективной части котла были сделаны вырезки труб. Результаты анализов приведены в табл. 1.

Технология химической обработки включала следующие операции:

-заполнение котла водой;

-водно-воздушная промывка в течение двух ч с подачей воздуха в циркуляционный контур. После промывки вода сбрасывается из котла;

-заполнение котла раствором серной кислоты концентрацией 0,5% (5 г/л) с содержанием ингибитора (уротропина) 4-5 г/л при 40--50°С (при объеме емкости для приготовления растворов - 18-20 м3), количество кислоты составляет - 40 кг 98%-ной H2S04;

-циркуляция раствора через котел в течение трех ч;

-обогащение циркулирующего раствора путем введения серной кислоты с уротропином в концентрациях 0,5% (5 г/л по серной кислоте) и 5 г/л (по уротропину);

-циркуляция раствора через котел в течение трех ч;

-обогащение раствора путем введения серной кислоты с уротропином в концентрациях до 0,5% (5 г/л по серной кислоте) и 5 г/л (по уротропину);

-циркуляция раствора через котел в течение трех ч. Дополнительная кислота вводилась по 90 л на протяжении 14 ч примерно 7 раз. Всего было введено 630 л концентрированной серной кислоты. Контроль расхода кислоты осуществляется по величине рН, определяемой методом титрования. При достижении рН 5-6 ввод кислоты повторялся;

-после последнего цикла введения серной кислоты при достижении рН промывочного раствора 7,0 введено 200 кг трилона Е в виде моющей пасты и 15 л концентрированной серной кислоты до величины рН-2,0 и проводилась циркуляция в течение 7 ч при 80°С;

-вытеснение моющего раствора из котла водой;

-проведение нейтрализации растворов, содержащихся в котле, и поверхностей котла, раствором едкого натрия с кон центрацией 1%, циркуляцией раствора в течение 4 ч при 100°С;

-добавление в щелочной раствор силиката натрия до концентрации 5 г/л;

-циркуляции раствора в течение 6 ч при 80°С;

-удаление растворов из котла;

-введение котла в эксплуатацию.

Всего на обработку затрачено 31 ч. Вымыто 1900 кг железа в виде окислов, из них около 600 кг в растворенном виде и 1300 кг в виде взвесей. Остаточное загрязнение на внутренних поверхностях - 305 г/м2. Перепад давления на котле 1,7 атм.

После очистки при дальнейшей эксплуатации котла перепад давления увеличивался значительно медленнее, чем после промывки по способу - прототипу. Можно видеть, что обработка котла по предлагаемому способу увеличивает межпромывочное время по крайней мере в два раза. Экстраполяция к перепаду давления в 7 атм показывает, что время межпромывочного периода водогрейного котла увеличивается в примерно 6 раз, что подтверждается результатами дальнейшей эксплуатации.

Опыт проведения химических очисток по изобретению показал, что при плотности отложений до 1700 г/м2 можно исключать стадию обработки с участием трилона Б без ухудшения положительного эффекта (увеличения межпромывочного периода). При этом сокращаются затраты на химические реагенты.

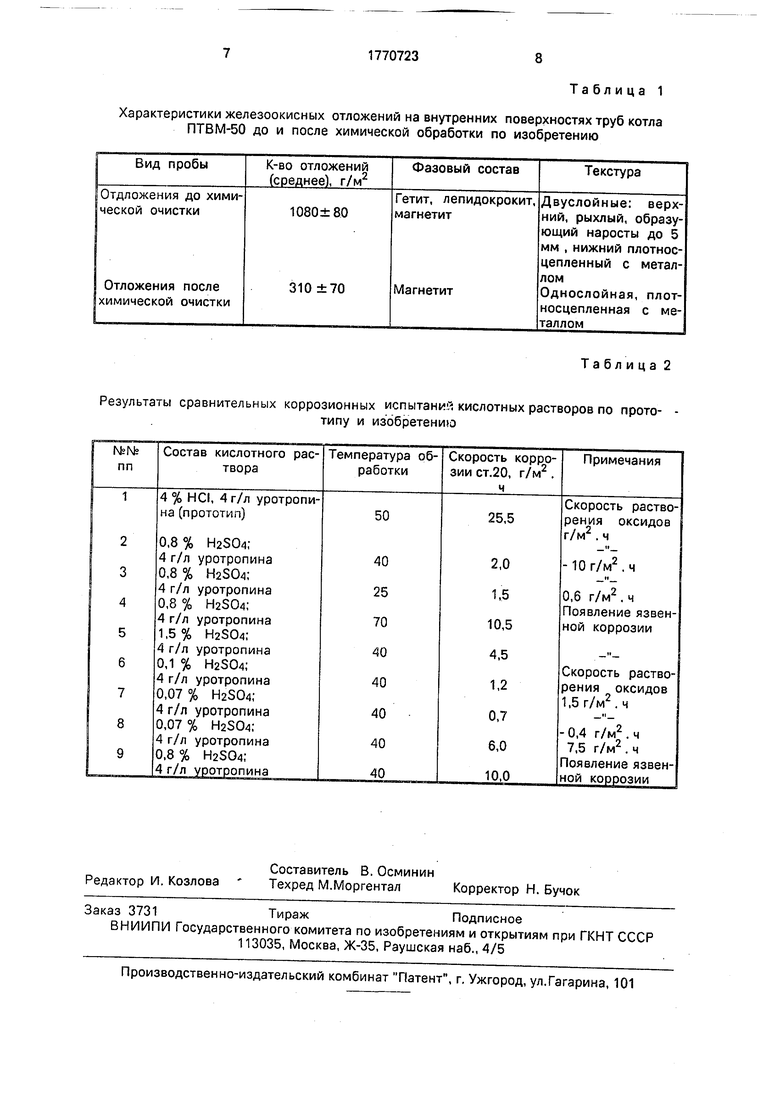

Были проведены лабораторные исследования (пример 2).

В этом примере приведены результаты лабораторных опытов для обоснования концентрационных пределов кислотных реагентов, применяемых в предлагаемом способе. Эксперименты проводились на образцах из стали 20, которая используется в водогрейных котлах, скорость коррозии определялась гравиметрическим методом. Результаты приведены в табл. 2.

Таким образом, лабораторные исследования показывают, что использование кислотного раствора позволяет снизить скорость коррозии основного металла контура котла по крайней мере в 10 раз. Снижение скорости коррозии металла контура при кислотной очистке позволяет продлить срок службы котла.

Использование изобретения позволит

повысить экономические характеристики эксплуатации водогрейных котлов за счет снижения расхода топлива и расхода электроэнергии на эксплуатационные нужды. Пережог топлива происходит за счет термического сопротивления отложений. Перерасход электроэнергии связан с затратами на преодоление гидравлического сопротивления контура, обусловленного

отложениями. Кроме того, экономятся средства, выделяемые на проведение химических обработок за счет снижения их количества.

Формула изобретения

Способ очистки водогрейного котла, включающий его обработку циркулирующим кислым раствором минеральной кислоты, ингибированной уротропином, нейтрализацию раствором щелочи и обработку раствором силиката натрия, причем процесс ведут при нагревании, отличающийся тем, что, с целью повышения эффективности процесса для увеличения межпромывочного периода и срока эксплуатации котла, перед нейтрализацией растром щелочи дополнительно осуществляют восстановление концентрации кислого раствора добавлением в него концентрированной серной кислоты с удалением

отработанного раствора и обработку дву- натриевой солью этилендиаминтетрауксус- ной кислоты с рН 2,0-3,5, циркулирующей при 70-90°С в течение 3-8 ч, с удалением отработанного раствора, при этом обработку кислым раствором осуществляют с помощью 0,1-0,8%-ного раствора серной кислоты с концентрацией ингибитора 2-6 г/л при 30-60°С, а нейтрализацию - 0,5- 1,5%-ным раствором щелочи при 90-110°С

в течение 4-8 ч с последующим введением в раствор силиката натрия до его содержания 0,5-5,0 мас.% и циркулируют при температуре 60-90°С в течение 6-10 ч.

Таблица 1

Характеристики железоокисных отложений на внутренних поверхностях труб котла ПТВМ-50 до и после химической обработки по изобретению

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ С МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ИЗ УГЛЕРОДИСТЫХ НЕЛЕГИРОВАННЫХ СТАЛЕЙ НАКИПНО-КОРРОЗИОННЫХ ОТЛОЖЕНИЙ | 2014 |

|

RU2581347C1 |

| СПОСОБ ОЧИСТКИ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ОТ ОТЛОЖЕНИЙ И НАКИПИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2218533C2 |

| СПОСОБ УДАЛЕНИЯ НАКИПИ ИЗ ТЕПЛООБМЕННОГО ОБОРУДОВАНИЯ | 2010 |

|

RU2449234C2 |

| СПОСОБ ОТМЫВКИ ПАРОГЕНЕРАТОРА | 1999 |

|

RU2153644C1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ НАКИПИ | 2013 |

|

RU2515829C1 |

| СПОСОБ ОЧИСТКИ ПАРОВЫХ КОТЛОВ | 1999 |

|

RU2150645C1 |

| СОСТАВ ДЛЯ ОЧИСТКИ ОТ НАКИПИ ТЕПЛОПЕРЕДАЮЩИХ ПОВЕРХНОСТЕЙ И СПОСОБ ОЧИСТКИ | 2002 |

|

RU2203463C1 |

| СПОСОБ УДАЛЕНИЯ НАКИПИ И ЗАЩИТЫ ОТ ОТЛОЖЕНИЙ СОЛЕЙ И КОРРОЗИИ | 2007 |

|

RU2339586C1 |

| Препарат для удаления накипи и очистки внутренних поверхностей теплоэнергетического и технологического оборудования от накипных отложений | 2020 |

|

RU2738662C1 |

| Способ очистки внутренней поверхности котла | 2017 |

|

RU2640134C1 |

Использование: для удаления отложений накипи или корок, например железоок- сидных отложений, в аппаратах с нагревом жидкостей для химических и физических целей и может быть использовано при предпусковых и эксплуатационных химических промывках водогрейного оборудования (котлов). Сущность изобретения: отложения обрабатывают 0,1-0,8%-ным раствором серной кислоты с уротропином концентрацией 2-6 г/л при 30-60°С. Восстанавливают концентрацию кислого раствора добавлением концентрированной серной кислоты. Отработанный раствор удаляют. Обрабатывают раствором, содержащим 1- 10 г/л двунатриевой соли этилендиаминтет- рауксусной кислоты при рН 2-3,5 с циркуляцией этого раствора .в течение 3-8 часов при 70-90°С. Отработанный раствор удаляют. Осуществляют нейтрализацию раствором щелочи концентрацией 0,5- 1,5%, циркулирующим при 90-110°С в течение 4-6 ч. В щелочной раствор вводят силиката натрия до концентрации 0,5-5% и циркулируют в течение 6-10 ч при 60-90°. 2 табл. (Л С

Результаты сравнительных коррозионных испытания кислотных растворов по прототипу и изобретению

Таблица 2

| Типовая инструкция по эксплуатационным химическим очисткам водогрейных кот- лов, Министерства энергетики электрификации СССР, Главное техническое управление по эксплуатации энергосистем, 1980. |

Авторы

Даты

1992-10-23—Публикация

1990-12-12—Подача