Изобретение относится к области производства искусственных кож, в частности, многослойных материалов для внутренних деталей обуви.

Известен способ изготовления многослойного материала для внутренних деталей обуви, состоящий из операций пропитки волокнистой основы смесью дисперсии и полимеров, конвективной сушки ее при температуре 110±10°С в течение 28-32 мин, глажения на каландре, нанесения клеевых покрытий и их сушки, дублирования с отделочными тканями или без него, наложения полиэтиленовой прокладочной пленки с изнаночной стороны и нарезки готового материала на пластины.

Одной из основных операций способа, определяющих свойства материала и скорость процесса в целом, является термическая обработка основы после пропитки.

К недостаткам этой операции в известном способе относится большая длительность конвективной сушки (28-32 мин), усадка в поперечном направлении на 25%, анизотропия свойств готового материала, что в совокупности приводит к снижению его качества,

Цель изобретения - повышение качества материала за счет снижения анизотропии его свойств и повышения производительности сушки.

Поставленная цель достигается тем, что, в известном способе изготовления многослойного материала для внутренних деталей обуви, состоящего из операций пропитки основы состоящего из операций пропитки основы дисперсиями полимеров, конвективной сушки ее при температуре 110±10% в течение 28-32 мин, глажения на каландре, нанесения клеевых покрытий и их

s|

о о ю

сушки, дублирования с отделочными тк.аня- ми или без него, наложения полиэтиленовой прокладочной пленки с изнаночной стороны и нарезки готового материала на пластины, операцию сушки пропитанной основы выполняют в следующей последовательности: пропитанную основу подвергают воздействию ПК-облучению в течение 38-42 с, затем конвективно1Мс$шке при температуре воздуха 100-120°„С в течение 190- 220 с, до остаточной влажности 18-22%, поперечной вытяжке на 18-20% ширины в сушильно-ширильной машине в течение 30 - 60 с при воздушно-тепловой обработке с температурой воздуха 1Ю-120°С и даль- нейшей выдержке в зоне стабилизации в течение 40-70 с при температуре воздуха 110-120°С до остаточной влажности 6-10%.

Сокращение времени сушки достигают за счет быстрого прогрева материала во всем объеме ИК-излучателями, что способствует образованию оптимальной структуры при коагуляции полимера на волокнах и возможности миграции влаги при обработке материала направленными потоками воздуха с постепенным, равномерным повышением температуры от 100 до 120°С в секциях конвективной сушилки, а в дальнейшем и при двухсторонней воздушно-сопловой обработке с температурой воздуха 110-120а С в сушильно-ширильной машине. Продолжительность сушки основы сокращена в сравнении с прототипом в 4 - 5,5 раза и составляет 300-400 с.

Последовательность выполнения про- цесса сушки, температурные и временные режимы, влажность материала играют определяющую роль при получении материала определенной структуры с незначительной анизотропией свойств. И материал в проме- жуточном состоянии с влажностью 18-22% сохраняет высокую эластичность и способен деформироваться в поперечном направлении, дополнительно приобретает весьма ценное качество - отсутствие адге- зии к металлическим поверхностям. Это позволяет в процессе ширения получить дополнительный выход материала по площади до 20% и исключить трудоемкую ручную операцию - чистку крупного механизма сушильно-ширильной машины.

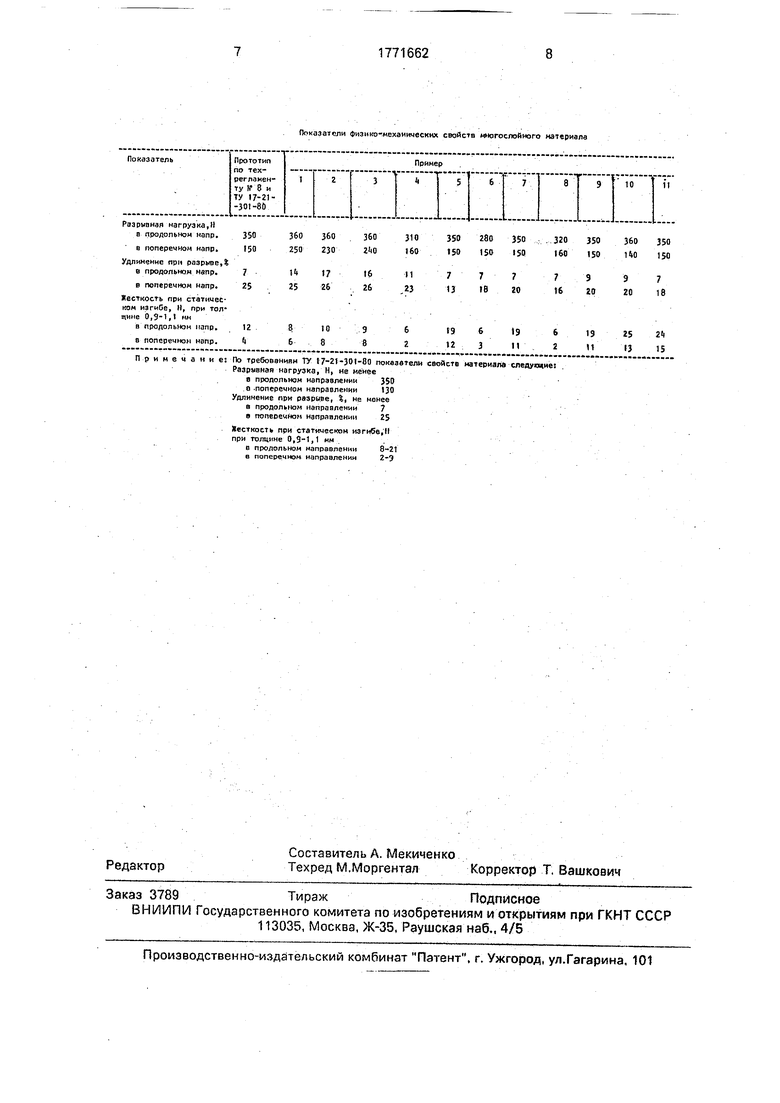

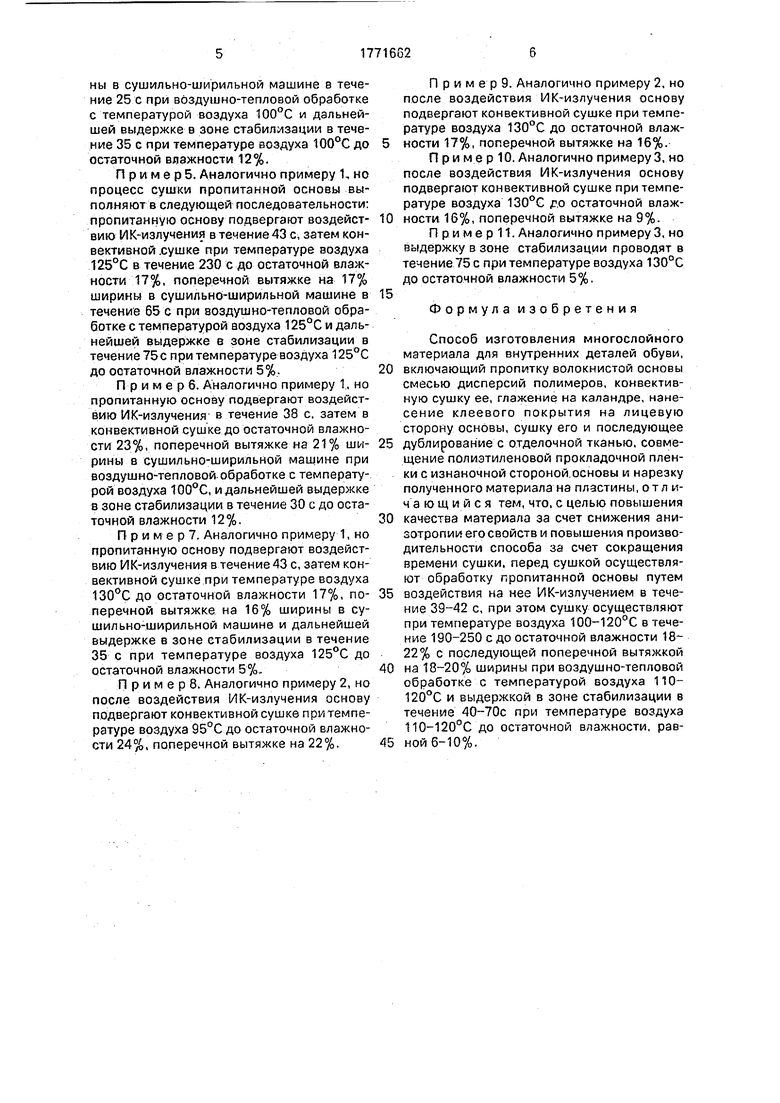

Предлагаемое техническое решение иллюстрируется следующими примерами, Свойства материала приведены в таблице,

П р и м е р 1. Многослойный материал представляет собой волокнистую основу, пропитанную в смеси дисперсией эласто- мерного (полихлоропренового) и жестко- цепного (полистирсльного) полимеров с двух- или односторонним термопластовым

покрытием из дисперсий гапо - или сополимера винилаустата.

Способ изготовления многослойного материала для внутренних деталей обуви состоит из операций пропитки основы дисперсиями полимеров, сушки, глажения на каландре, нанесения клеевых покрытий и их сушки, дублирования с отделочными тканями или без них, наложения полиэтиленовой пленки с изнаночной стороны и нарезки готового материала на пластины. При этом процесс сушки пропитанной основы выполняются в следующей последовательности: пропитанную основу подвергают воздействию МК-облучению в течение 39 с, затем конвективной сушке при температуре воздуха 100°С в течение 190 с до остаточной влажности 22%, поперечной вытяжке на 20% ширины в сушильно-ширильной маши- ме в течение 30 с при воздушно-тепловой обработке с температурой воздуха 110°С и дальнейшей выдержке в зоне стабилизации в течение 40 с при температуре воздуха 110 С до остаточной влажности 10%.

П р и м е р 2. Аналогично примеру 1, но процесс сушки пропитанной основы выполняют в следующей последовательности: пропитанную основу подвергают воздействию ИК-облучению в течение 42 с., затем конвективной сушке при температуре воздуха 120°С в течение 220 с до остаточной влажности 18%, поперечной вытяжке на 18% ширины в сушильно-ширильной машине в течение 60 с при воздушно-тепловой обработке с температурой воздуха 120°С и дальнейшей выдержке в зоне стабилизации в течение 70 с при температуре воздуха 120°Сдо остаточной влажности 6%.

ПримерЗ. Аналогично примеру 1, но процесс сушки пропитанной основы выпол- няют в следующей последовательности: пропитанную основу подвергают воздействию И1 - излучения в течение 40 с, затем конвективной сушке при температуре воздуха 110°С в течение 200 с до остаточной влажности 20%, поперечной вытяжке на 19% ширины в сушильно-ширильной машине в течение 40 с при воздушно-тепловой обработке с температурой воздуха 115°С и дальнейшей выдержке в зоне стабилизации в течение 50 с при температуре воздуха 115°С до остаточной влажности 8%.

П р и м е р 4, Аналогично примеру 1, но процесс сушки пропитанной основы выполняют в следующей последовательности: пропитанную основу подвергают воздействию ИК-излучение в течение 38 с, затем конвективной сушке при температуре воздуха 90°С в течение 180 с до остаточной влажно- сти 23%, поперечной вытяжке на 17% ширины в сушильно-ширильной машине в течение 25 с при воздушно-тепловой обработке с температурой воздуха 100°С и дальнейшей выдержке в зоне стабилизации в течение 35 с при температуре воздуха 100°С до остаточной влажности 12%.

П р и м е р 5, Аналогично примеру 1, но процесс сушки пропитанной основы выполняют в следующей последовательности: пропитанную основу подвергают воздейст- вию ПК-излучения в течение 43 с, затем конвективной .сушке при температуре воздуха 125°С в течение 230 с до остаточной влажности 17%, поперечной вытяжке на 17% ширины в сушильно-ширильной машине в течение 65 с при воздушно-тепловой обработке с температурой воздуха 125°С и дальнейшей выдержке в зоне стабилизации в течение 75с при температуре воздуха 125°С до остаточной влажности 5%.

Примерб. Аналогично примеру 1, но пропитанную основу подвергают воздействию ИК-излучения в течение 38 с, затем в конвективной сушке до остаточной влажности 23%, поперечной вытяжке на 21% ши- рины в сушильно-ширильной машине при воздушно-тепловой обработке с температурой воздуха 100°С, и дальнейшей выдержке 8 зоне стабилизации в течение 30 с до остаточной влажности 12%.

Пример. Аналогично примеру 1, но пропитанную основу подвергают воздействию ПК-излучения в течение 43 с, затем конвективной сушке при температуре воздуха 130°С до остаточной влажности 17%, по- перечной вытяжке на 16% ширины в сушильно-ширильной машине и дальнейшей выдержке в зоне стабилизации в течение 35 с при температуре воздуха 125°С до остаточной влажности 5%-

Примере. Аналогично примеру 2, но после воздействия ПК-излучения основу подвергают конвективной сушке при температуре воздуха 95°С до остаточной влажности 24%, поперечной вытяжке на 22%.

П р и м е р 9. Аналогично примеру 2, но после воздействия ИК-излучения основу подвергают конвективной сушке при температуре воздуха 130°С до остаточной влажности 17%, поперечной вытяжке на 16%.

П ри м е р 10. Аналогично примеру3, но после воздействия ИК-излучения основу подвергают конвективной сушке при температуре воздуха 130°С ,со остаточной влажности 16%, поперечной вытяжке на 9%.

Пример 11. Аналогично примеру 3, но выдержку в зоне стабилизации проводят в течение 75 с при температуре воздуха 130°С до остаточной влажности 5%,

Формула изобретения

Способ изготовления многослойного материала для внутренних деталей обуви, включающий пропитку волокнистой основы смесью дисперсий полимеров, конвективную сушку ее, глажение на каландре, нанесение клеевого покрытия на лицевую сторону основы, сушку его и последующее дублирование с отделочной тканью, совмещение полиэтиленовой прокладочной пленки с изнаночной стороной основы и нарезку полученного материала на пластины, отличающийся тем, что, с целью повышения качества материала за счет снижения анизотропии его свойств и повышения производительности способа за счет сокращения времени сушки, перед сушкой осуществляют обработку пропитанной основы путем воздействия на нее ИК-излучением в течение 39-42 с, при этом сушку осуществляют при температуре воздуха 100-120°С в течение 190-250 с до остаточной влажности 18- 22% с последующей поперечной вытяжкой на 18-20% ширины при воздушно-тепловой обработке с температурой воздуха 110- 120°С и выдержкой в зоне стабилизации в течение 40-70с при температуре воздуха 110-120°С до остаточной влажности, равной 6-10%.

Показатели физико-механических свойств ммогослойного материале

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки ткани | 1980 |

|

SU966457A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНЫХ ХЛОПЧАТОБУМАЖНЫХ ТКАНЕЙ | 2013 |

|

RU2550881C2 |

| СПОСОБ СУШКИ КРУГЛЫХ ЛЕСОМАТЕРИАЛОВ | 2014 |

|

RU2551141C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОПЬЕВ ИЗ ПРОРОЩЕННЫХ ЗЛАКОВЫХ КУЛЬТУР | 2011 |

|

RU2464813C2 |

| СПОСОБ СУШКИ ПЕНОМАТЕРИАЛОВ | 1996 |

|

RU2098392C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО МАТЕРИАЛА | 1993 |

|

RU2046859C1 |

| Способ получения армированного пленочного материала | 1978 |

|

SU789645A1 |

| СПОСОБ СУШКИ ОЦИЛИНДРОВАННЫХ БРЕВЕН | 2007 |

|

RU2332625C1 |

| Способ пропитки движущейся текстильной ленты и устройство для его осуществления | 1979 |

|

SU1125315A1 |

| Способ укрепления верхней ткани или вставок для предметов одежды | 1983 |

|

SU1630600A3 |

Изобретение относится к области производства искусственных кож. Сущность способа заключается в следующем. Пропитанную волокнистую основу подвергают воздействию ИК-облучению в течение 39-42 с. Затем осуществляют конвективную сушку при температуре воздуха 100- 120°С в течение 190-220 с до остаточной влажности 18-22% и поперечную вытяжку на 18-20% по ширине материала при воздушно-сопловой обработке с температурой воздуха 110-120°С. Далее основу выдерживают в зоне стабилизации в течение 40-70 с при температуре воздуха 110-120°С до остаточной влажности 6-10%. 1 табл.

римечание: По требованиям ТУ 17-21-301-80 показатели свойств материала следующие: Разрывная нагрузка, Н, не менее в продольном направлении350

о поперечном направлении130

Удлинение при разрыве, %t не менее в продольном направлении

в поперечном направлении25

Жесткость при статическом изгибе,II при толщине 0,9-1,1 мм

в продольном направлении8-21

в поперечном направлении2-9

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО МАТЕРИАЛА ДЛЯ ВНУТРЕННИХ ДЕТАЛЕЙ ОБУВИ |

Авторы

Даты

1992-10-30—Публикация

1990-01-08—Подача