2. Способ по п. 1, отличающийся тем, что жидкостную пленку наносят путем контакта ленты с участком, ограниченным переходом между плоской наклонной и криволинейной поверхностями.

3. Устройство для осуществления способа по п. 1, содержащее неподвижную плоскую наклонную плиту, соединенную одной стороной с резервуаром, имеющим систему дозированной подачи жидкости на плиту, связанную посредством механизма управления с приводом ленты, и средство для направления ленты, отличающееся тем, что плита на ее свободном конце выполнена криволинейной, обращенной выпуклой поверхностью к ленте, а средство для направления ленты смонтировано с возможностью перемещения относительно выпуклой поверхности плиты для обеспечения контактирования плиты с лентой.

4.Устройство по п. 3, отличающееся тем, что угол между неподвижной плоской наклонной плитой и горизонталью составляет максимально 20°.

5.Устройство по пп. 3 и 4, отличающееся тем, что неподвижная плоская наклонная плита установлена с возможностью регулирования угла ее наклона.

6.Устройство по п. 3, отличающееся тем, что радиус кривизны между плоской

в :клонной плитой и ее криволинейной поверхностью составляет максимально 10 мм.

7.Устройство по пп. 3 и 6, отличающееся тем, что радиус кривизны криволинейной поверхности составляет максимально 100 мм.

8.Устройство по пп. 3 и 6, отличающееся тем, что средство для направления ленты содержит пару валиков, смонтированных с возможностью перемещения относительно участка, ограниченного переходом между плоской наклонной и криволинейной поверхностями.

9.Устройство по п. 3, отличающееся тем, что средство для направления ленты связано с механизмом управления.

10.Устройство по п. 3, отличающееся тем, что механизм управления соде:ржит пер вую цепь для укладки значения избранного мокрого привеса, вторую цепь для укладки значения массы квадратного метра ленты, третью цепь для приема значения окружной скорости выходных валиков натяжения ленты и четвертую оценивающую и управляющую цепь системы дозированной подачи жидкости на плиту.

11.Устройство по пп. 8 и 9, отличающееся тем, что механизм управления имеет пятую цепь для установки рабочего и нерабочего положения пары валиков средства для направления ленты в зависимости от ее движения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО КРАШЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО ТЕКСТИЛЬНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2050427C1 |

| Поточная линия для конечной отделки текстильных полотен | 1985 |

|

SU1326687A1 |

| СПОСОБ СШИВАНИЯ И СВЯЗАННОЕ С НИМ УСТРОЙСТВО | 2011 |

|

RU2592799C2 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2007 |

|

RU2471569C2 |

| СИСТЕМА ВАЛКОВ ДЛЯ СВОБОДНОЙ ОТ ДЕФОРМАЦИИ ОБРАБОТКИ ПОДВИЖНЫХ ЛЕНТООБРАЗНЫХ ИЗДЕЛИЙ | 1987 |

|

RU2046166C1 |

| СПОСОБ НАНЕСЕНИЯ ДЕКОРАТИВНОГО ПОКРЫТИЯ НА ТВЕРДУЮ ПОДЛОЖКУ И УСТАНОВКА ДЛЯ ВЫПОЛНЕНИЯ СПОСОБА | 1997 |

|

RU2136395C1 |

| ПЛИТА ИЗ МАТЕРИАЛА НА ОСНОВЕ ДРЕВЕСИНЫ, СОДЕРЖАЩАЯ ДРЕВЕСНО-ПЛАСТИКОВЫЙ КОМПОЗИТ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2766677C2 |

| ПЛИТА ИЗ ДРЕВЕСНОГО МАТЕРИАЛА, В ЧАСТНОСТИ, В ВИДЕ ДРЕВЕСНО-ПЛАСТИКОВОГО КОМПОЗИТНОГО МАТЕРИАЛА, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2667757C1 |

| Устройство для непрерывного изготовления полос из термопласта | 1986 |

|

SU1788931A3 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПРОТИВОФИЛЬТРАЦИОННОГО ПОКРЫТИЯ | 2010 |

|

RU2449082C1 |

1. Способ пропитки движущейся текстильной леиты путем нанесения жидкостной пленки, образуемой при стенании ее с неподвижной плоской наклонной поверхности, отличающийся тем, что жидкостную |пленку наносят на ленту путем контакта ленты с криволинейной поверхностью, примыкающей к плоской наклонной йоверхност. СО Сд Од О1

1

Изобретение относится к способу нанесения рабочей жидкости на текстильный ленточный материал.

Известен способ пропитки движущейся текстильной ленты путем нанесения жидкостной плеуки, образуемой при стенании ее с неподвижной плоской наклонной поверхнос ти заявка ФРГ JMb 1921499, кл. D 06 В 1/06, 1976.

Известно и устройство для осуществления этого способа, содержащее неподвижную плоскую наклонную плиту, соединенную одной стороной с резервуаром, имеющим систему дозированной подачи жидкости на плиту, связанную посредством механизма управления с приводом ленты, и средство для направления ленты.

Недостаток способа с применением валика, погруженного в жидкость - тенденция к образованию неравномерного нанесения. Причиной этого являются вращение жидкости вблизи погруженной поверхности валика, которое вызывает колебание толщины наносимой пленки вдоль его оси; низкая удельная нормальная сила, притягивающая

обрабатываемую ленту к поверхности валика, погруженного в жидкость, которая в случае малогибких лент и/или лент со структурной поверхностью не может обеспечить надлежащий контакт с поверхностью валика; временное и локальное колебание нанесений на ленту, вызванное относительно длинным участком, на котором входят в контакт с жидкостной пленкой части поверхности текстильной ленты.

Цель изобретения - нанесение рабочей жидкости на ленточный материал, главным образом текстильный, позволяющее образование точных и высокоравномерных нанесений рабочей жидкости на поверхность ленточных материалов, главным образом при очень низких мокрых привесах и низких вязкостях жидкости, а в случае ленточных материалов с неровной структурной поверхностью и различной всасываемостью.

Для достижения поставленной цели согласно способу пропитки движущейся текстильной ленты жидкостную пленку наносят на ленту путем контакта ленть с криволинейной поверхностью, примыкающей к плоской наклонной поверхности.

Кроме того, жидкостную пленку на ленту наносят путем контакта ленты с участком, ограниченным переходом между плоской наклонной и криволинейной поверхностями.

Вследствие этого капиллярное обогащение возвыщенных частей поверхности ленты рабочей жидкостью за счет других частей подавлено, и равномерность нанесения далее повыщается. Это действие находит применение, главным образом, в процессе нанесения рабочих жидкостей с низкой вязкостью в пределах и в случае обработки ленточных материалов с повыщенной всасываемостью, например 0,1 м 30 ми1Г по ЧГН № 800828 и выше, а также с неровной поверхностью.

В отличие от метода нанесения жидкостей с применением валика, погруженного в жидкость, здесь получается равномерная толщина наносимой пленки рабочей жидкости по всей щирине обрабатываемой ленты. Изобретение позволяет получить поверхностную равномерность нанесения и обеспечить равномерность препарации во всей массе ленты с применением рабочей жидкости, начиная от вязкости и при средних, а именно очень низких мокрых привесах.

Для осуществления предлагаемого способа создано устройство, содержащее неподвижную плоскую наклонную плиту, соединенную одной стороной с резервуаром, имеющим систему дозированной подачи жидкости на плиту, связанную посредством механизма управления с приводом ленты, и средство для направления ленты, плита на ее свободном конце выполнена криволинейной, обращенной выпуклой поверхностью к ленте, а средство для направления ленты смонтировано с возможностью перемещения относительно выпуклой поверхности плиты для обеспечения контактирования плиты с лентой.

Угол между неподвижной плоской наклонной плитой и горизонталью составляет максимально 20°.

Неподвижная плоская наклонная плита установлена с возможностью регулирования угла ее наклона.

Радиус кривизны между плоской наклонной плитой и ее криволинейной поверхностью составляет максимально 10 мм.

Радиус кривизны криволинейной поверхности составляет максимально 100 мм.

Средство для направления ленты содержит пару валиков, смонтированных с возможностью перемещения относительно участка, ограниченного переходом между плоской наклонной и криволинейной поверхностями.

Средство для направления ленты связано с механизмом управления.

Механизм управления содержит первую цепь для укладки значения избранного мокрого привеса, вторую цепь для укладки значения массы квадратного метра ленты, тре- тью цепь для приема значения окружной скорости выходных валиков натяжения ленты и четвертую оценивающую и управляющую цепь системы дозированной подачи жидкости на плиту.

Механизм управления имеет пятую цепь

для установки рабочего и нерабочего положения пары валиков средства для направления ленты в зависимости от ее движения. Изменением наклона плоской наклонной плиты возможно и спользовать устройство в

5 зависимости от вязкости и пленкообразующих свойств рабочей жидкости. Низковязкие рабочие жидкости с повышенным поверхностным напряжением наносятся лучше при более низком наклоне плиты, тогда как более вязкие жидкости - при более

0 высоком наклоне. Опытные пробы показывают, что в предлагаемом устройстве при очень низком наклоне плиты можно наносить рабочие жидкости с таким высоким поверхностным напряжением, которые уже с

5 применением валика, погруженного в жидкость, наносить нельзя.

Благоприятные воздействия криволинейной поверхности на равномерность нанесения обнаруживаются в предлагаемом устройстве более выразительно от радиуса кри0 визны 100 мм и с понижающимся радиусом кривизны они еще более улучшаются.

Значительное улучшение равномерности нанесения на ленточных материалах с неровной или очень сильноструктурной поверхностями, или же на малогибких лентах достигается тогда, когда их контакт с пленкой рабочей жидкости происходит на переходе с радиусом кривизны 10 мм и ниже.

Кроме того, в предлагаемом устройстве установка оптимального угла, под которым

текстильная лента входит в контакт с пленкой рабочей жидкости на криволинейной поверхности или на переходе плоской наклонной плиты в криволинейную часть. Это позволяет приспособить геометрию нанесений свойствам ленточного материала, рабочей жидкости и требуемому характеру нанесения.

Преимуществом предлагаемого устройства является также его несложность и на0 дежность. В отличие от непрямой регуляции, основанной на разности абсорбции бета-излучения перед нанесением и после него, применяют механизм управления, осуществляющий прямую регулировку нанесения. Этот механизм включают значение требуемого мокрого привеса и известное значение массы квадратного метра обрабатываемого ленточного материала. Управляющий механизм управляет затем массой наносимой

пленки рабочей жидкости в зависимости от окружной скорости, выходных валиков, при которой ленточный материал проходит машину. Точность действительного мокрого привеса составляет 2% установленного значения и оборудование практически не требует калибрования.

Преимуодеством оборудования является также автоматический привод ленточного материала в рабочее и нерабочее положения в зависимости от движения ленточного материала. Таким образом сокращаются потери необработанного ленточного м.атериала при пуске и останове машины на минимум.

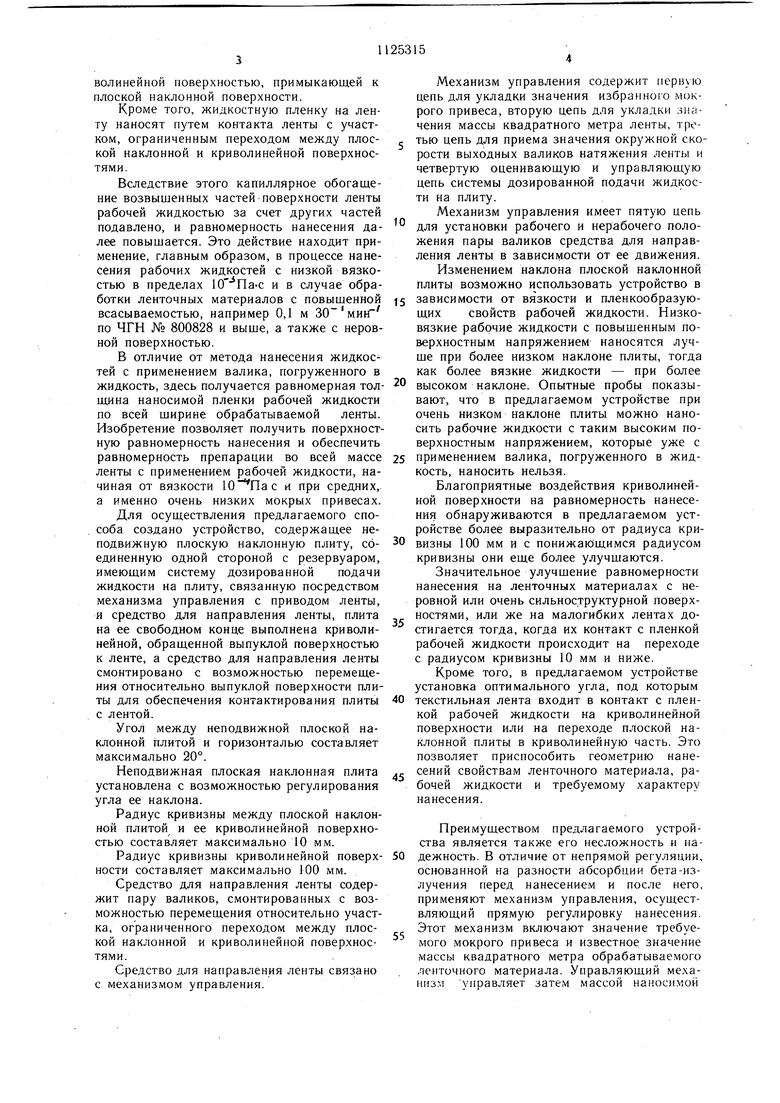

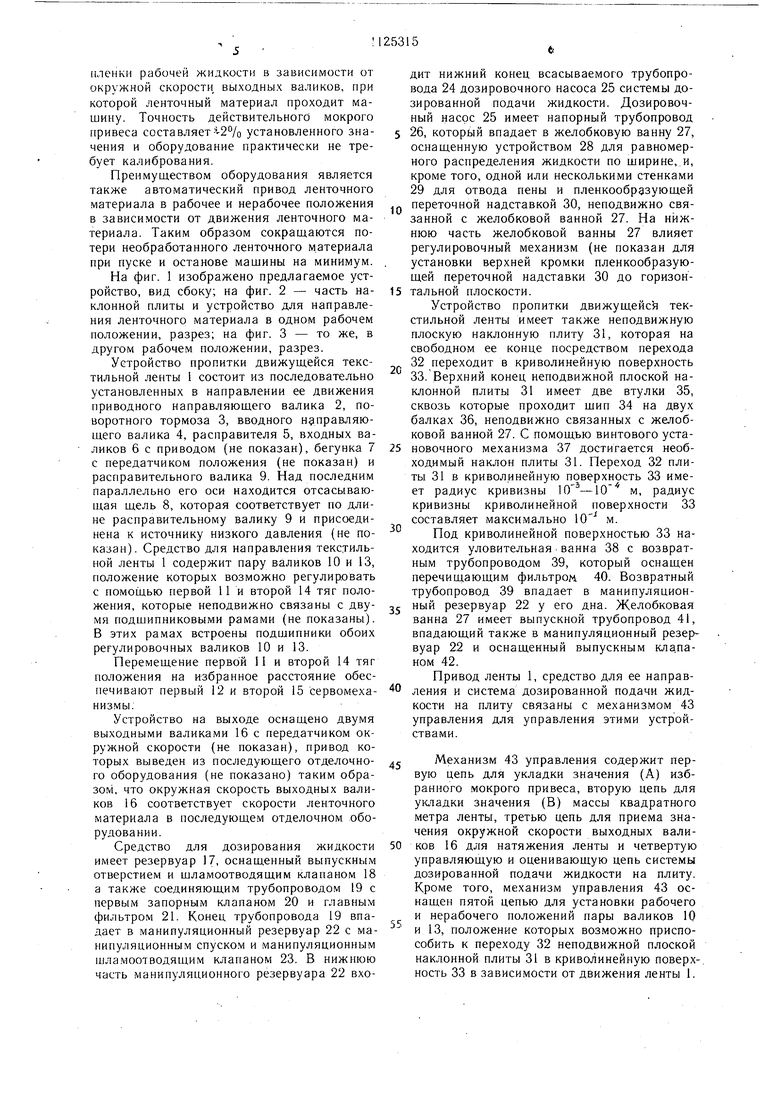

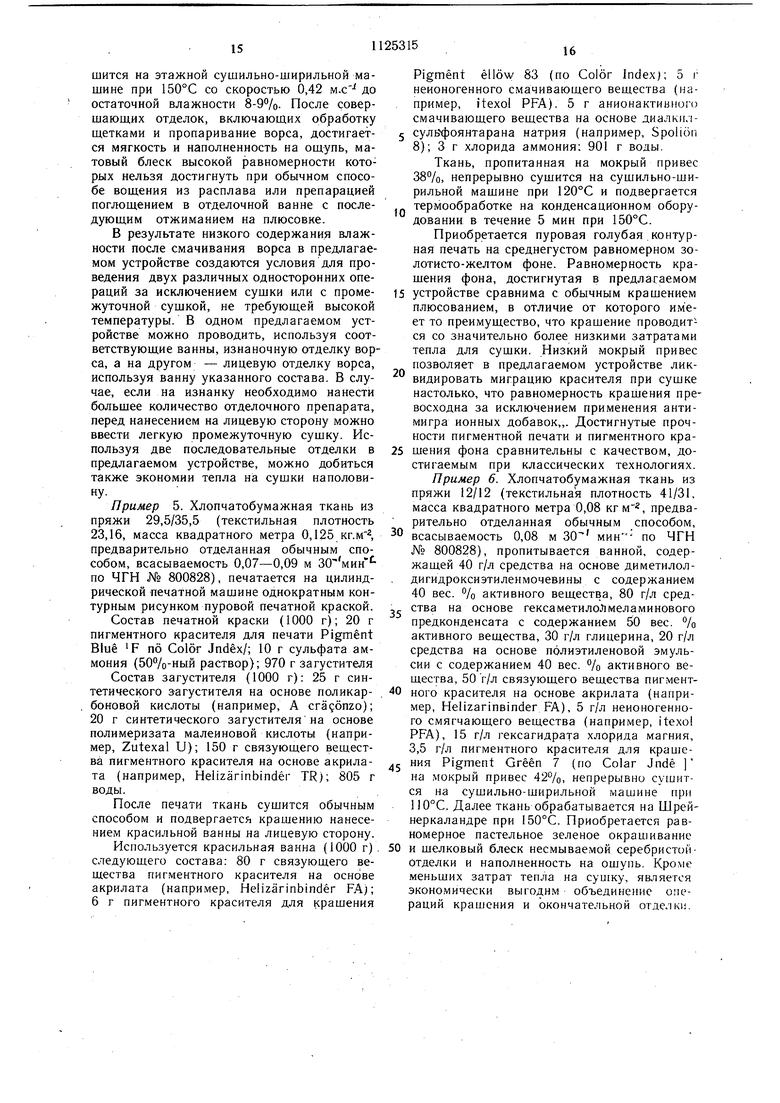

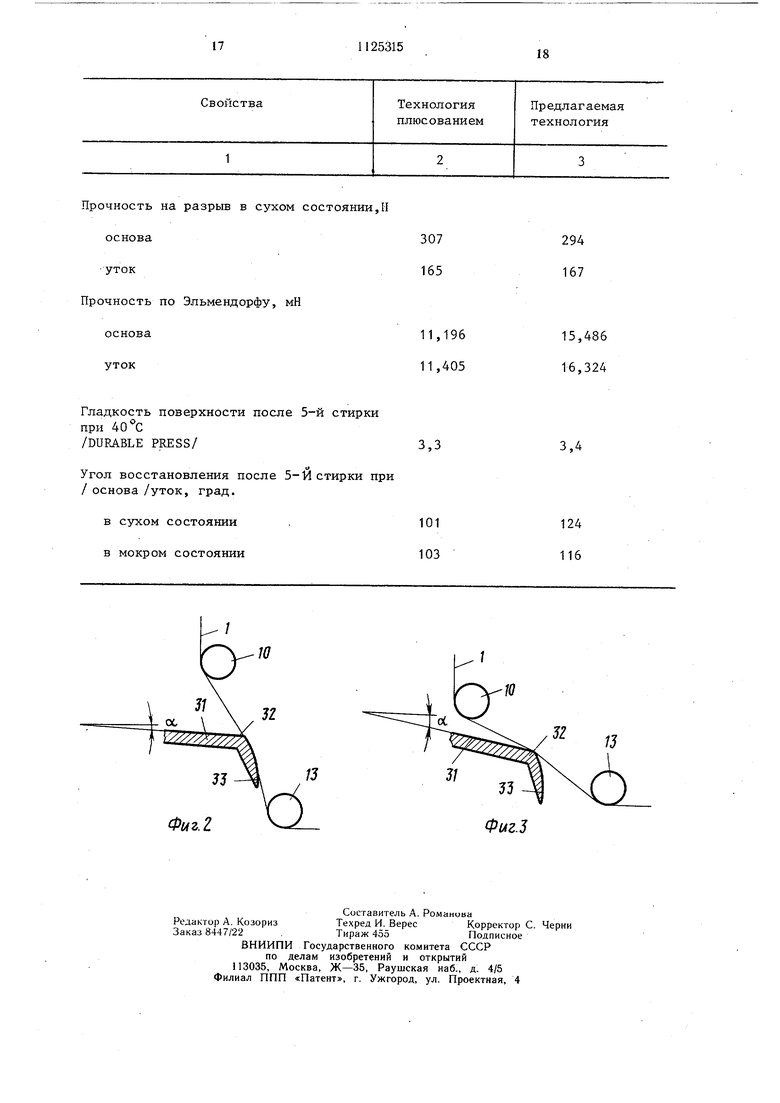

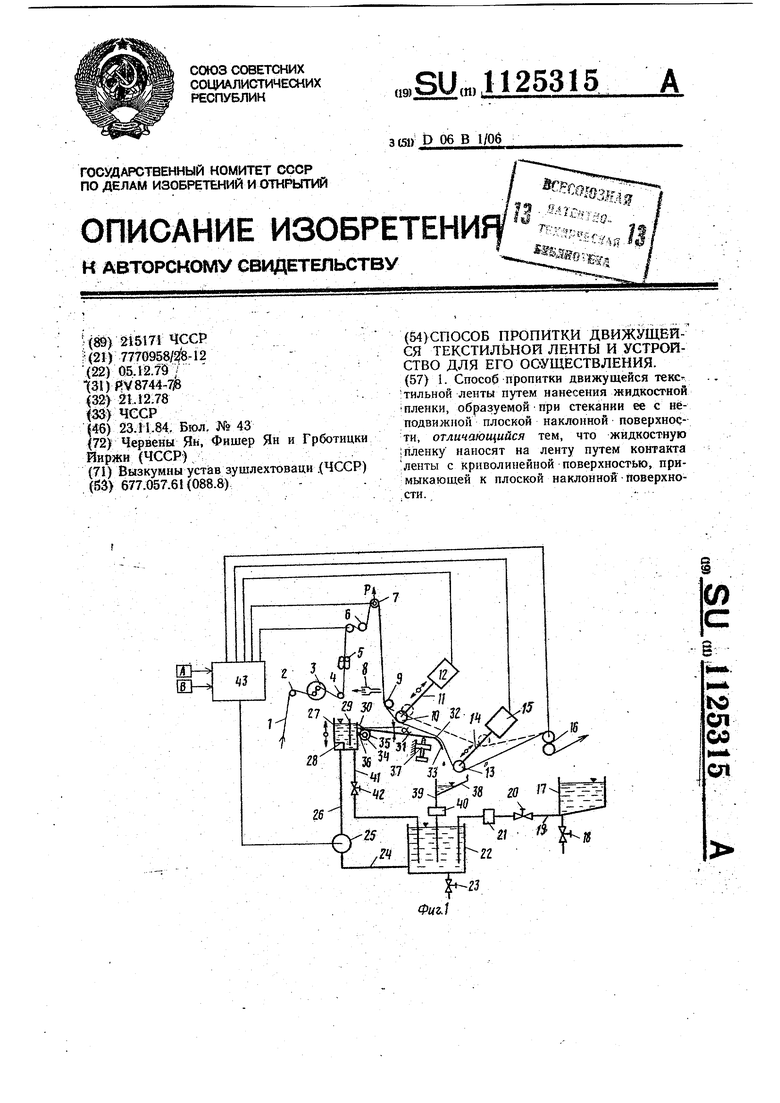

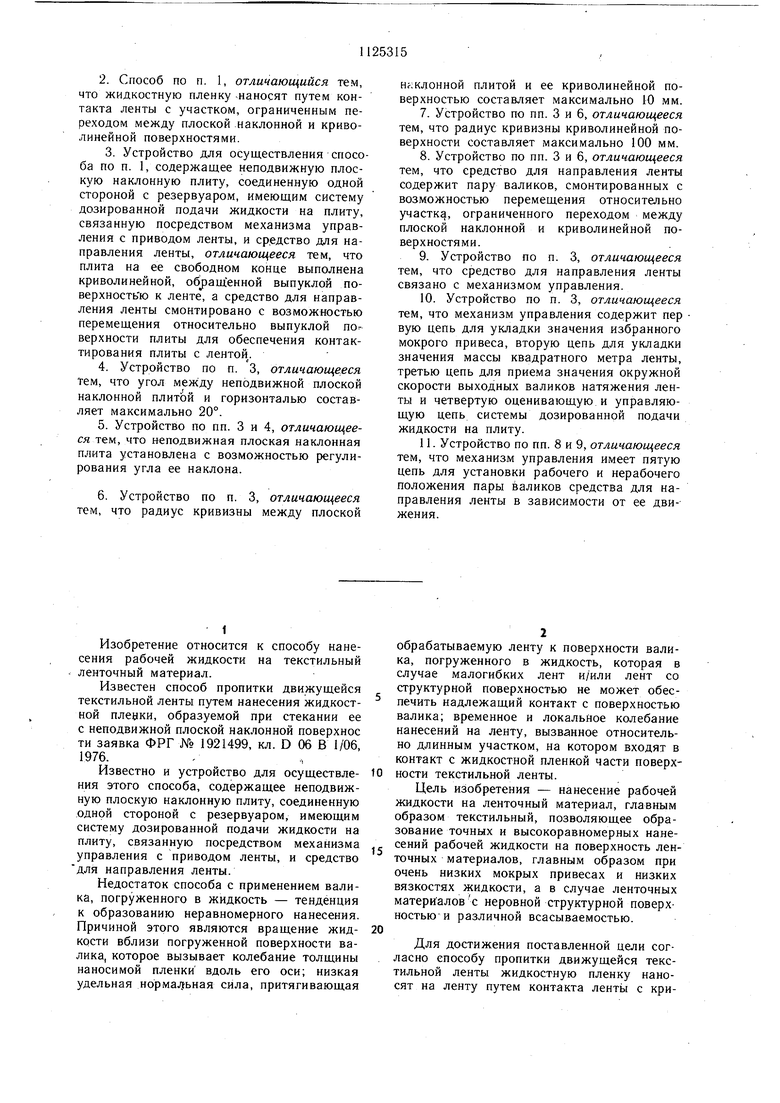

На фиг. 1 изображено предлагаемое устройство, вид сбоку; на фиг. 2 - часть наклонной плиты и устройство для направления ленточного материала в одном рабочем положении, разрез; на фиг. 3 - то же, в другом рабочем положении, разрез.

Устройство пропитки движуш,ейся текстильной ленты 1 состоит из последовательно установленных в направлении ее движения приводного направляющего валика 2, поворотного тормоза 3, вводного н правляюшего валика 4, расправителя 5, входных валиков 6 с приводом (не показан), бегунка 7 с передатчиком положения (не показан) и расправительного валика 9. Над последним параллельно его оси находится отсасываюи|ая щель 8, которая соответствует по длине расправительному валику 9 и присоединена к источнику низкого давления (не показан). Средство для направления текстильной ленты 1 содержит пару валиков 10 и 13, положение которых возможно регулировать с помощью первой 11 и второй 14 тяг положения, которые неподвижно связаны с двумя подшипниковыми рамами (не показаны). В этих рамах встроены подшипники обоих регулировочных валиков 10 и 13.

Перемещение первой II и второй 14 тяг положения на избранное расстояние обеспечивают первый 12 и второй 15 сервомеханизмы.

Устройство на выходе оснащено двумя выходными валиками 16 с передатчиком окружной скорости (не показан), привод которых выведен из последующего отделочного оборудования (не показано) таким образом, что окружная скорость выходных валиков 16 соответствует скорости ленточного материала в последующем отделочном .оборудовании.

Средство для дозирования жидкости имеет резервуар 17, оснащенный выпускным отверстием и шламоотводящим клапаном 18 а также соединяющим трубопроводом 19 с первым запорным клапаном 20 и главным фильтром 21. Конец трубопровода 19 впадает в манипуляционный резервуар 22 с манипуляционным спуско.м и манипуляционным шламоотводящим клапаном 23. В нижнюю часть манипуляционного резервуара 22 входит нижний конец всасываемого трубопровода 24 дозировочного насоса 25 системы дозированной подачи жидкости. Дозировочный насос 25 имеет напорный трубопровод 5 26, который впадает в желобковую ванну 27, оснащенную устройством 28 для равномерного распределения жидкости по ширине, и, кроме того, одной или несколькими стенками 29 для отвода пены и пленкообразующей

Q переточной надставкой 30, неподвижно связанной с желобковой ванной 27. На нижнюю часть желобковой ванны 27 влияет регулировочный механизм (не показан для установки верхней кромки пленкообразующей переточной надставки 30 до горизон5 тальной плоскости.

Устройство пропитки движущейся текстильной ленты имеет также неподвижную плоскую наклонную плиту 31, которая на свободном ее конце посредством перехода 32 переходит в криволинейную поверхность 33. Верхний конец неподвижной плоской наклонной плиты 31 имеет две втулки 35, сквозь которые проходит шип 34 на двух балках 36, неподвижно связанных с желобковой ванной 27. С помощью винтового уста5 новочного механизма 37 достигается необходимый наклон плиты 31. Переход 32 плиты 31 в криволинейную поверхность 33 имеет радиус кривизны м, радиус кривизны криволинейной поверхности 33

составляет максимально 10

м.

Под криволинейной поверхностью 33 находится уловительная.ванна 38 с возвратным трубопроводом 39, который оснащен перечищающим фильтром 40. Возвратный трубопровод 39 впадает в манипуляцион5 ный резервуар 22 у его дна. Желобковая ванна 27 имеет выпускной трубопровод 41, впадающий также в манипуляционный резерь вуар 22 и оснащенный выпускным кла.паном 42.

Привод ленты 1, средство для ее направ0 ления и система дозированной подачи жидкости на плиту связаны с механизмом 43 управления для управления этими устройствами.

Механизм 43 управления содержит первую цепь для укладки значения (А) избранного мокрого привеса, вторую цепь для укладки значения (В) массы квадратного метра ленты, третью цепь для приема значения окружной скорости выходных вали0 ков 16 для натяжения ленты и четвертую управляющую и оценивающую цепь системы дозированной подачи жидкости на плиту. Кроме того, механизм управления 43 оснащен пятой цепью для установки рабочего и нерабочего положений пары валиков Ю

и 13, положение которых возможно приспособить к переходу 32 неподвижной плоской наклонной плиты 31 в криволинейную поверх-, ность 33 в зависимости от движения ленты 1.

Механизм 43 управления оснащен еще щестой цепью для приема значения положения от датчика положения (не показан) бегунка 7 Этот бегунок находится между входными валиками 6 и парой регулировочных валиков 10 и 13. Механизм 43 управления оснащен также седьмой цепью для оценки значения положения бегунка 7 и восьмой цепью для управления приводом входных валиков 6.

На фиг. 2 показана деталь (разрез) части плоской наклонной плиты 31, перехода 32 и криволинейной поверхности 33 с парой валиков 10 и 13, находящихся в положении, которое позволяет нанесение пленки рабочей жидкости с криволинейной поверхности 33. Наклонная плита 31 образует с горизонталью угол .ос. 3°.

На фиг. 3 показана та же деталь с парой валиков 10 и 13, находящихся в положении, которое позволяет нанесение пленки рабочей жидкости с перехода 32. Наклонная плита образует с горизонталью угол 01 12°.

Устройство встроено в опорную раму (не показана).

Указанное устройство представляет один вариант рещения. Кроме того, можно использовать два или больще аналогичных расположенных в ряд устройств для осуществления нанесений по одной или обеим сторонам ленты 1. При этом возможно производить нанесение без или с промежуточной сущкой. В других случаях после нанесения и перед последующей обработкой, которой может быть сушка или другая технологическая операция, является пригодным включить отлежку в форме навоя. Можно комбинировать также предлагаемое устройство с плюсовочной техникой.

Устройство работает следующим образом.

Лента 1, поступающая из сущильной рамы или сборника ленты, например товарного ролика или поддона, входит постепенно на приводной направляющий валик 2, поворотный тормоз 3 и через вводный направляющий валик 4 в расправитель 5 и входные валики 6. Эти валики переносят на ленту 1 тягу, требуемую для ее натяжения из предществующего отделочного оборудования или сборника ленточного, материала и для подачи при постоянной скорости через бегунок 7, отсасывающую щель 8 и расщирительный валик 9. При помещении поворотного тормоза 3 в определенное положение определяется натяжение в ленте 1, необходимое для более соверщенной функции расправителя 5. Отсасывающая щель 8 удаляет из ленты 1 поверхностно-прилипающие грязи, которые путем загрязнения образуемой пленки .рабочей жидкости перед нанесением препятствуют получению равномерного нанесения.

Согласование окружной скорости входных валиков 6 с окружной скоростью выходных валиков 16 при избранном постоянном продольном натяжении ленты 1 обесt печивает бегунок 7 с передатчиком. положения и шестая цепь механизма 43 управления для приема данных из этого передатчика. Таким образом достигается проход ленты 1 через наносящее сре.дство при скорости W, которая определена окружной

скоростью .выходных валиков 16 при постоянном продольном напряжении, пропорциональном эффективной силе Р, которая тянет бегунок 7 вверх. Этим способом компенсируются возможные изменения по длине ленты

5 1, вызванные, например, контактом с рабочей жидкостью. Величина, выше приведенной силы Р, определена весом добавочных грузов, которые действуют с помощью блока (не показан). Вес добавочных грузов и продольное натяжение в ленте 1 избирают в за0 висимости от ее характера и свойств рабочей жидкости. В случае легких лент продольное натяжение колеблется в пределах 10- 40 Hм у среднетяжелых лент в пределах 40-120 Н м и у тяжелых лент составляет

5 свыше 120 Н мТ

Кроме того, входные валики 6 парализуют колебание скорости ленты 1, оттягиваемой из товарного поддона или неуравновешенного или плохо торможенного товарного валика.

0 Скорость, при которой лента 1 проходит через наносящее средство, является тождественной окружности скорости W выходных валиков 16. Она определена технологическими параметрами линии, в которую включено наносящее средство, а также характером ленты 1, рабочей жидкостью и желаемым эффектом. Большей частью она колеблется в пределах W 0,1-2 мс.

Непрерывный проход ленты 1 через наносящее средство, при котором не происхо0 дят отклонения продольного натяжения и скорости, является также необходимой предпосылкой для получения равномерного и воспроизводимого нанесения.

Следующим предположением для полу чения равномерного нанесения является совершенная функция расправительного валика 9. В значительной мере эта функция также зависит от продольного натяжения в ленте 1. Положение ленты 1, с учетом криволинейной поверхности 33, обеспечивает па- .

ра валиков 10 и 13, положение которых возможно регулировать.

В первую очередь вышеуказанная пара обеспечивает направление ленты I по рабочему пути (обозначено на фиг. 1 сплошной линией между парой валиков 10 и 13),

5 а также по нерабочему пути (обозначено штриховой линией).

Кроме того, пара валиков 10 и 13 обеспечивает наклон ленты 1, который локально ограничивает участок криволинейной поверхности, на которой происходит контакт ленты 1 с пленкой рабочей жидкости, а ввиду того также наклон, под которым ленточный материал 1 входит на криволинейную поверхность и под которым ее оставляет. Следовательно, контакт ленты 1 с пленкой рабочей жидкости осуществляется на переходе 32 и/или на криволинейной поверхности 33.

Выбор локально ограниченного,участка криволинейной поверхности, на котором происходит контакт ленты I с пленкой рабочей жидкости, а одновременно также выбор наклона ленты, под которым ее оставляет, зависят главным образом от свойств рабочей жидкости, ленты 1 и желаемого эффекта. Локально ограниченный участок влияет на величину и протекание удельной нормальной силы, притягивающей ленту 1 к криволинейной поверхности, а также длину участка, на котором происходит контакт выще и глубже всех находящихся частей поверхности ленты с рабочей жидкостью. Ввиду этого локально ограниченный участок криволинейной поверхности оказывает также влияние на равномерность и глубину нанесений.

Перемещение пары валиков 10 и 13 в рабочее и нерабочее положения при- требуемом наклоне ленты 1 осуществляется посредством первой И и второй 14 тяг положения с первым 12 и вторым 15 сервомеханизмами, которыми управляет пятая цепь механизма 43 управления для установки рабочего и нерабочего положений пары валиков 10 и 13, обеспечивающая перемещение ленты 1 на рабочий и нерабочий пути в зависимости от ее движения. Это значит, что при пуске устройства в ход самопроизвольно происходит перемещение ленты 1 на рабочий путь, где осуществляется процесс нанесения, и при останове устройства происходит самопроизвольно перемещение приведенной ленты 1 на нерабочий путь, где наносящий процесс прекращается. Таким образом, уменьщаются на минимум потери ленты 1 без нанесения рабочей жидкости.

Рабочая жидкость подается из резервуара 17 через соединительный трубопровод 19 с первым замыкающим клапаном 20 и проходит сквозь главный фильтр 21, который освобождает ее от грязи и собирается в манипуляционном резервуаре 22. Из этого резервуара она подается через всасывающий трубопровод 24 и вводится с помощью дозировочного насоса 25 через напорный трубопровод 26 в желобковую ванну 27. Скоростной профиль движения рабочей жидкости, которая сначала поднимается по направлению к уровню, выравнивается по всей щирине желобковой ванны 27 с помощью устройства 28. Потом жидкость подается от уровня в обратном направлении под стенку 29, которая, с одной стороны, препятствует

входу пены в наносящий процесс и, с другой, еще дальще выравнивает скоростной профиль движения рабочей жидкости, поступающей по направлению к переточной надставке 30. Рабочая жидкость, переливающаяся через надставку 30, образует жидкостную пленку, которая стекает на наклонную плиту 31.

Основное предположение для получения равномерной толщины пленки рабочей жидкости и, тем самым, равномерной массы квадратного метра нанесенной пленки рабочей жидкости по всей поверхности ленты 1 заключается в том, что как верхняя кромка переточной надставки 30, так и глав5 ные прямые наклонной плиты 31 перехода 32 и криволинейной поверхности 33 должны лежать в горизонтальной плоскости. Ось щипа 34 параллельна верхней кромке переточной надставки 30 и выщеприведенным главным прямым линиям, что позволяf „

ет путем установки верхней кромки в горизонтальную плоскости с помощью механизма (не показан) действующего на нижнюю часть желобковой ванны 27, достичь горизонтального положения прямых линий. Со

5 стеканием пленки рабочей жидкости по наклонной плите 31 происходит ее ослабление, уравнивание равномерности и стабилизации лапинарного течения. Только в то время, ког да пленка рабочей жидкости проходит по наклонной плите 31 определенный путь,

0 равномерность ее толщины по щирине и ламинарность течения соответствует условиям для равномерного нанесения. Этот путь зависит от вязкости рабочей жидкости и угла 0 , который образуется линией наибольщего наклона плиты 31 с горизонтальной плоскостью. Этот угол в приведенном диапазоне возможно изменять с помощью винтового установочного механизма 37. Выщеуказанный путь составляет по обстоятельствам 0,05-0,30 м. Применяя жидкости

0 с вязкостью до 10 Па с., угол а. увеличивается до значений 6°, при высщих вязкостях пригодны более высокие значения.

Первый случай изображен на фиг. 2, , второй - на фиг. 3, который пригоден и тогда, когда требуется более интенсивное вдавливание жидкости в структуру ленты.

Пленка рабочей жидкости, способная к нанесению и определенная, например, массовым проходом по всей ширине наклонной 0 плиты 31, образуется дозированием рабочей жидкости с помощью дозировочного насоса 25, которым управляет механизм 43 управления. В его первую цепь вкладывают значерше (А) избранного мокрого привеса, в его вторую цепь - значение (В) массы квадратного метра ленты 1. Третья цепь механизма 43 управления принимает значение окружной скорости выходных валиков 16. Четвертая цепь механизма 43 управления

оценивает эти три на последнем месте приведенные данные и управляет оборотами дозирующего насоса 25, который вводит заранее избранное количество рабочей жидкости.

Так, например, при обработке текстильной ленты, с абсолютно сухой массой квадратного метра В 0,147 кг м на требуемый мокрый привес А 47,0% при скорости текстильной ленты W 1,5 м с определяется заранее установленный массовый проход Q, отнесенный к 1 м ширины наклонной плиты 31, выражением

Q A.B.100W 0,147 кгм-2 47-100-Х X 1,5 мс.- 0,1036 кг м I (Г 1.

Определяющие параметры нанесений в конкретных случаях всегда избираются так, что на ленточный материал наносится количественно пленка рабочей жидкости при заранее определенном массовом проходе. Доли рабочей жидкости, которые в форме пленки стекают по криволинейной поверхности 33 за ширину ленты 1 и не приходят по криволинейной поверхности 33 за ширину ленты 1 и не приходят с ней в контакт, стекают в уловительную ванну 38 и после прохода сквозь перечищающий фильтр 40 возвращаются в манипуляционный резервуар 22.

Изобретение заменяет до сих пор применяемую технологию пропитки ленточных материалов, по сравнению с которой его преи.мущество заключается в том, что позволяет одностороннюю и двухстороннюю обработку этих материалов или во всей массе при пониженном мокром привесе и при значительно меньщем механическом напряжении.

Преимуществом отделок, осуществляемых при необычно низких мокрых привесах, является экономия энергии в процессе последующей сушки, получение более равномерной отделки ленты во всем сечении и из этого вытекающее высшее качество проведенной отделки при одновременной экономии отделочных продуктов.

По сравнению с известным состоянием техники, с применением которой возможно также осуществлять отделки при необычно низких мокрых привесах, изобретение позволяет получать высокоравномерные и воспроизводимые нанесения в обширном диапазоне вязкостей рабочей жидкости как на ленточных материалах с ровной и плоской поверхностями, так н на лентах с неровной и структурной поверхностями, а также с большей или меньшей гибкостью.

Кроме того, изобретение позволяет оптимализацию нанесений рабочей жидкости в отношении ко всем важным определяющим параметрам. .

Выашуказанная высокая равномерность (шнесений .ч препарации отвечает требованию непрерывного крашения путем пропитки.

Большая применимость предлагаемого устройства к определяющим параметрам на5 несений определена, главным образом, возможностью подготовления из рабочих жидкостей с разными вязкостями перед нанесением высокрравномерной пленки; возможностью дозирования точного количества рабочей жидкости на ленточный материал; ис0пользованием геометрии нанесений, которая позволяет нанесение рабочей жидкости на ленточный материал при значительно повышенной удельной нормальной силе, в отличие от других устройств (более высокая

5 удельная нормальная сила содействует проникновению рабочей жидкости в структуру ленты и улучшает ее количественный перенос на ленту); использованием геометрии нанесений, посредством которой возможно изменять удельную нормальную силу и наклон

ее в зависимости от свойств ленты и рабочей жидкости. Кроме того, это позволяет удаление отрицательных влияний неровности поверхности и структуры ленточного материала, локальной неравномерности ее всасыва5 емости и вязкости рабочей жидкости на равномерность нанесения и препарации. Добавочно возможно изменять удельную нормальную силу путем изменения продольного натяжения в ленточном материале.

Высокая точность дозирования жидкости на ленточный материал и оптимизация условий нанесений позволяют в случае односторонних нанесений регулировку глубины, на которую рабочая жидкость на ленте проникает.

5

Изобретение использует прямое управление мокрым привесом, которое является точным и надежным, и, кроме того, не требует частого калибрования.

Предлагаемое устройство является про0 стым, несложным и пространственно нетребовательным. Поэтому его можно применять в качестве одно- или многократно наносяшего пропиточного устройства в отделочных поточных линиях. Так, обнас руживается возможность адаптации классических отделочных линий путем замены плюсовки или ее дополнения предлагаемым устройством с минимальными затруднениями и расходами.

Пример 1. Хлопчатобумажная ткань из

0 пряжи 12/12 (текстильная плотность 41/31, масса квадратного метра 0,08 кгм, обычным способом предварительно отделенная и печатанная, всасываемость 0,07-0,09 м 30 по ЧГН № 80 0828) пропитывается ванной, содержащей 10 г/л, смягчающего аддитива

5 на основе полиэтиленовой эмульсии с содержанием 40 вес. % активного вещества, 10 г/л смачивающего средства на основе алкилсульфата с содержанием 50 вес.% активного вещества и 20 г/л глицерина. Пропитка проводится нанесением в предлагаемом устройстве на мокрый привес со последующей непрескоростью 1,5 м с, с РЫБНОЙ сушкой на сушильно-ширильной машине при 110°С до остаточной влажности 6-8%. ..Мягкость и драпируемость достигаются на ощупь, по сравнению с ранее достигаемым эффектом; при пропитывани ч на плюсовке на мокрый привес 80% с использованием ванны, содержащей 5 г/л выщеукаЗанного смягчающего аддитива, 6 г/л смачивающего средства и 10 г/л глицерина с последующей сущкой в сравнимых условиях со скоростью 0,92 м.с. В предлагаемом устройстве можно таким образом достичь требуемого эффекта при 164% первоначальной сущильной мощности и при 25% экономии активных составных частей пропиточных ванн. Пример 2. Хлопчатобумажная ткань из пряжи 29,5/35,5 (текстильная плотность 23/ 16, масса квадратного метра 0,149 кг м, обычным способом предварительно отделенная, .мерсеризованная и печатанная, всасываемость 0,07-0.09 м. по ЧГН Кг 800828 непрерывно пропитывается в предлагаемом--устройстве ванной, содержащей 27.г/л средства на основе поливинилацетата с содержащей 27 г/л средства на основе подивинилацетата с содержанием 35 вес. % активного вещества, 4,5 г/л средства на основе сульфатированного касторового масла, .с содержанием 80 вес.% активного вещества ва мокрый привее 35% и сущится на сущильно-ширильной машине при 120°G со скоростью 1,47 м до остаточной влажности 7-9% Достигается жесткость и наполненность на ощупь, сохраняющиеся при стирке по сравнению с эффектом; достигаемым обычным пропитыванием плюсовкой. По сравнению с обычным пропитыванием на мокрый привес 78% с последующей сушкой на том же устройстве при 120°С со скоростью 0,75н м.с повыщается сущильная мощность до 196%. В результате более равномерного распределения средства в текстильном материале достигается 19% экономии активных состав-, ных частей пропиточной жидкости. Пример 3. Хлопчатобумажная ткань из пряжи 29,5/29,5 (текстильная плотность 26/23, масса квадратного метра 0,149 кг.м , - обычным способом предварительная отделка (ут рсеризация и печать, всасываемость 0,10- -0,11 М 30-мин- 0 ЧГН № 800828) пропитывается в предлагаемом устройстве ванHOHv содержа щей 160 г/л средства на основе диметилолдигидроксиэтиленМочевины с содержащем 40 вес. % активного вещества, 20 г/л вещества на основе гексаметилолмеламинового /предконденсата с содержанием 50. вес.% .активного вещества, 6 г/л глицерина, 12 г/л средства на основе полиэтиленовой эмульсии с содержанием 40 вес.% активного вёц ества, 9 г/л средства на ос нове поливинилацетатной эмульсии с содержанием 35 вес.% активного вещества, 20 г/л гексагидрата хлорида магния, 20 г/л буферного латентного кислого катализатора с содержанием 50 вес. % активного вещества и 0,08 г/л оптического отбеливателя на мокрый привес 40%. Далее ткань сушится на сушильно-ширильной машине со скоростью 1,17 м-с при 120°С до остаточной влажности 9,9%. Последующая обработка изделия проводится в конденсационной печи с временем задержки 4 мин при 155°G. Таким образом, обработанная тКань является на. ощупь наполненной, приобретает несминаемость и не требует глажения. Потери прочности более низкие, чем при обычной технологии плюсованием. Для иллюстрации приводим опыт, при котором та же ткань пропитывается плюсовкой на мокрый привес 80% в жидкости, йодержаще вышеуказанные продукты в следующих концентрациях, г/л; диметилолгидроксиэтнленмочевина Ш; гексаметилолмеламиновый предконденсат 11 глицерин 5; полиэтиленовая эмулБсия 10; поливинилацетатная эмульсия 5; гексагидрат хлорид магния 11; буферный латентный кислотный катализатор П; оптический отбеливающе вещество 0,46. Последующая сущКа проводится на сушильно-ширильнон ма- шине при 120°С со скоростью 0,58 м с , далее вышеуказанная термическая отделка а конденсационной печи. Ткань с отделкой в предлагаемом устройстве и с отделкой обычной технологией плюсованием подвергается одинаковой, климатизации в течение 48 ч, при температуре 20°С и 65% относительной влаж ности с последующим испытанием избранных механико-физических свойств. Результаты испытаний приведены в таблице. Из данных таблицы следует, что при сравнимых величинах прочности на разрыв в сухом состоянии в предлагаемом устройстве достигнута более высокая прочность по Эльмендорфу, лучшие: гладкость поверхности и углы восстановления после смятия, т.е. более высокие используемые величины, чем при обычном плюсовании. -Кроме того, эти результаты достигнуты при скорости сушки в 2 раза большей, чем в сравнимых услови- ях, и с приблизительно 20/о экономией реактивов, катализатора и пленкообразующих добавок. .Пример 4. Лицевая ворсовая сторона окращенного полосатого вельвета изготовленного из пряжи 25x2/35,5 (текстильная плот-, ность. 18,7/74,5 и масса квадратного метра 0,370 кг м) пропитывается в предлагаемом : устройстве ванной, содержащей 250 г/л ави;важной эмульсии типа масло в воде на ос-, ноне сульфатированных жиров и парафинов ;с содержанием 50 вес. % активных веществ ,на мокрый привес 20% и непрерывно сушится на этажной сушильно-ширильнои машине при 150°С со скоростью 0,42 м-с- до остаточной влажности . После совершающих отделок, включающих обработку щетками и пропаривание ворса, достигается мягкость и наполненность на ощупь, матовый блеск высокой равномерности которых нельзя достигнуть при обычном способе вощения из расплава или препарацией поглощением в отделочной ванне с последующим отжиманием на плюсовке.

В результате низкого содержания влажности после смачивания ворса в предлагаемом устройстве создаются условия для проведения двух различных односторонних операций за исключением сущки или с промежуточной сушкой, не требующей высокой температуры. В одном предлагаемом устройстве можно проводить, используя соответствующие ванны, изнаночную отделку ворса, а на другом - лицевую отделку ворса, используя ванну указанного состава. В случае, если на изнанку необходимо нанести больщее количество отделочного препарата, перед нанесением на лицевую сторону можно ввести легкую промежуточную сушку. Используя две последовательные отделки в предлагаемом устройстве, можно добиться также экономии тепла на сушки наполовинуПример 5. Хлопчатобумажная ткань из пряжи 29,5/35,5 (текстильная плотность 23,16, масса квадратного метра 0,125 кг.м, предварительно отделанная обычным способом, всасываемость 0,07-0,09 м по ЧГН № 800828), печатается на цилиндрической -печатной машине однократным контурным рисунком пуровой печатной краской.

Состав печатной краски (1000 г); 20 г пигментного красителя для печати Pigment Blue F no Color Jndex/; 10 г сульфата аммония (50/о-ный раствор); 970 г загустителя

Состав загустителя (1000 г); 25 г синтетического загустителя на основе поликарбоновой кислоты (например, А ); 20 г синтетического загустителя на основе полимеризата малеиновой кислоты (например, Zutexal U); 150 г связующего вещества пигментного красителя на основе акрилата (например, Helizarinbinder TR); 805 г воды.

После печати ткань сушится обычным способом и подвергается крашению нанесением красильной ванны на лицевую сторону.

Используется красильная ванна (1000 г) . следующего состава: 80 г связуюшего вещества пигментного красителя на основе акрилата (например, Helizarinbinder FA;; 6 г пигментного красителя для крашения

Pigment ellow 83 (по Color Index); Ь г неионогенного смачивающего вещества (например, itexol PFA). 5 г анионактинного смачивающего вещества на основе диалкил5 сульч()оянтарана натрия (например, Spolion 8); 3 г хлорида аммония: 901 г воды.

Ткань, пропитанная на мокрый привес 38%, непрерывно сушится на сушильно-ширильной машине при 120°С и подвергается термообработке на конденсационном оборудовании в течение 5 мин при 150°С.

Приобретается пуровая голубая .контурная печать на среднегустом равномерном золотисто-желтом фоне. Равномерность крашения фона, достигнутая в предлагаемом

5 устройстве сравнима с обычным крашением плюсованием, в отличие от которого имеет то преимущество, что крашение проводится со значительно более низкими затратами тепла для сушки. Низкий мокрый привес позволяет в предлагаемом устройстве ликвидировать миграцию красителя при сушке настолько, что равномерность крашения превосходна за исключением применения антимигра ионных добавок,,. Достигнутые прочности пигментной печати и пигментного кра5 шения фона сравнительны с качеством, достигаемым при классических технологиях. Пример 6. Хлопчатобумажная ткань из пряжи 12/12 (текстильная плотность 41/31. масса квадратного метра 0,08 кгм, предварительно отделанная обычным способом,

всасываемость 0,08 м по ЧГН № 800828), пропитывается ванной, содержашей 40 г/л средства на основе диметилолдигидроксиэтиленмочевины с содержанием 40 вес. % активного вещества, 80 г/л средства на основе гексаметилоЛмеламинового предконденсата с содержанием 50 вес. % активного вещества, 30 г/л глицерина, 20 г/л средства на основе полиэтиленовой эмульсии с содержанием 40 вес. /о активного вещества, 50 г/л связующего вещества пигмент0 ного красителя на основе акрилата (например, HelizarinBinder FA), 5 г/л неионогенного смягчающего вещества (например, itexo PFA), 15 г/л гексагидрата хлорида магния, 3,5 г/л пигментного красителя для краше5 ния Pigment Green 7 (no Colar Jnde на .мокрый привес 42%, непрерывно сушится на сушильно-ширильной машине при 110°С. Далее ткань обрабатывается на Шрейнеркаландре при 150°С. Приобретается равномерное пастельное зеленое окрашивание

и шелковый блеск несмываемой серебристойотделки и наполненность на ошупь. Кроме меньших затрат тепла на сушку, является экономически выгоднм объединение операций крашения и окончательной отделю;.

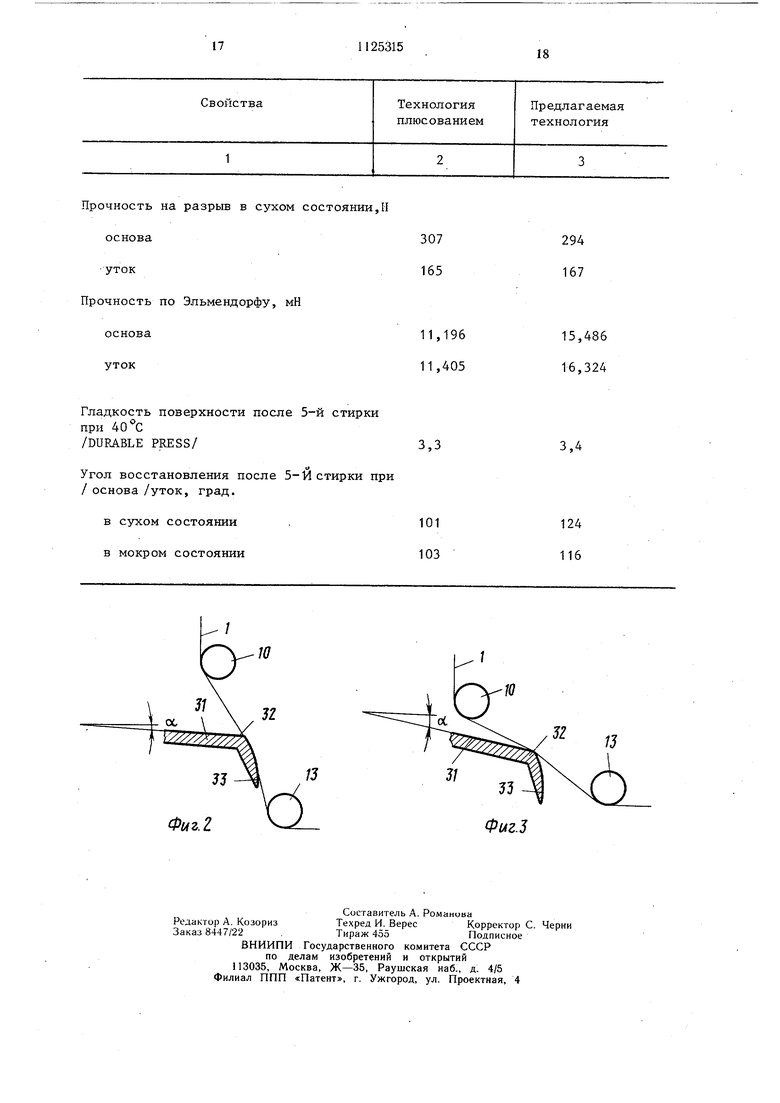

разрыв в сухом состоянии,И

307

165

Эльмендорфу, мН

11,196

11,405

Гладкость поверхности после при /DURABLE PRESS/

Угол восстановления после 5/ основа /уток, град.

294 167

15,486 16,324

3,4

3,3

W

13

Фиг. г

Авторы

Даты

1984-11-23—Публикация

1979-12-05—Подача