Изобретение относится к процессу продольной прокатки, когда образование передней внешней зоны не оказывает влияния на энерго-силовые характеристики процесса и отсутствует динамическая составляющая момента при захвате металла валками.

Известен способ определения контактного касательного напряжения с помощью трехкомпонентной точечной месдозы. В этом способе используются металлические валки, но они не являются цельными, т.к. месдоза устанавливается в специальном сегментном вкладыше, который крепится к валку. Трехкомпонентная месдоза имеет качающий штифт, который и фиксирует касательные силы трения.

Способ имеет ряд недостатков: при меньшей (в сравнении с валками) жесткости системы штифт - упругий элемент, возникают большие погрешности в измерениях; измерительная вставка ослабляет тело валка; торец штифта и границы вставки оставляют отпечатки на поверхности металла; трудности измерения сил трения в зоне прилипания.

Известен способ определения контактного касательного напряжения при прокатке на цельных валках. Но в этом случае применяются валки, изготовленные из оптически активного неметаллического материала (например, на основе эпоксидной смолы Э-40).

VI V|

00

N5

Недостатком рассматриваемого способа является низкий уровень напряжений, с которыми можно деформировать материал в валках из оптически активного вещества и в связи с этим возможность прокатывать материалы невысокой прочности (например, свинец).

Наиболее близким по способу определения контактного касательного напряжения к заявляемому изобретению является способ разрезного инструмента или торси- ометра.ч

В этом способе, как и в способе точечных месдоз, используются нецельные ме- таллические валки,имеющие

измерительную вставку, которая опирается на три месдозы. Одна из этих месдоз фиксирует силы трения во время прохождения вставки через очаг деформации. Поскольку при этом площадь контакта вставки с металлом непрерывно увеличивается, как и силы трения, то путем дифференцирования суммарной силы трения по площади контакта находят усредненное по ширине контакт- нов касательное напряжение. Недостатком рассматриваемого способа является наличие измерительной вставки в валке, которая ослабляет валок, оставляет отпечатки на поверхности металла и усложняет обслужива- ние стана.

Общим недостатком всех рассмотренных способов определения контактных касательных напряжений является то, что они могут быть применены только в лаборатор- ных условиях, поскольку рабочий инструмент (валки) либо неметаллические, либо нецельные. Но эпюры напряжений, полученные в лабораторных условиях, далеко не всегда соответствуют эпюрам реального процесса прокатки на промышленных станах, так как в лабораторных условиях трудно учесть износ-валков, возможную нестабильность коэффициента трения и т.д. Для точного же управления процессом не- обходимо знать реальную эпюру контактных касательных напряжений, поскольку она является одним из основных компонентов модели очага деформации.

Цель изобретения - повышение точно- сти в определении контактного касательного напряжения при прокатке.

Это достигается тем, что в известном способе определения контактного касательного напряжения,включающем измере- ние момента вращения валков и его дифференцирование по площади контакта измерение момгнта вращения валков производят в процессе зэхсата металла валками.

Основная часть процесса захвата металла валками (практически до осей валков) протекает в условиях отставания. В связи с этим момент вращения валков при захвате металла валками определяется по формуле:

а М -BR / Rrxda,

(D

где М - момент вращения валков,

В - ширина металла (имеются в виду условия прокатки, когда уширением можно пренебречь);

R - радиус валков; Gb - угол встречи металла с валками;

а- угол, определяющий координату переднего торца;

Тх - контактное касательное напряжение.

Заменим дугу захвата хордой, тогда;

М В R / гх dx

L(2)

После дифференцирования одновременно по обоим пределам интегрирования выражения (2) получим формулу для определения контактного касательного напряжения в упругой клети:

dM . dMbx dxp х BRdx BRdxo dx

(3)

где X0 R (Ho - So) - VR К, - Sx) ;

So - начальный зазор между валками, мм;

Sx текущий зазор между валками, мм;

Но - толщина металла на входе, мм.

Второе слагаемое в формуле (3) учитывает изменение момента прокатки, связанное с изменением площади контакта вследствие подъема валков. Принимая, как это обыкновенно полагают, что нормальное контактное напряжение на входе равно сопротивлению металла пластической деформации на входе 2 Ко, а контактное трение подчиняется закону Амонтана, получим:

Ме

BR

o2Kofdx

2Kof, (4)

где f - коэффициент трения между металлом и валками при захвате.

С учетом (4), а также того, что;

dxo/dx (RdS/dx)/2 VR H0 - S(x), формула (3) примет вид:

Го -f (2 Ко f RdS/dx)/2 (X). (5)

Если подъемом валков можно пренебречь, то dS/dx - 0 и тх dM/BRdx. Влияние упругой деформации клети на касательное напряжение несущественно.

Таким образом, для определения контактного касательного напряжения в процессе захвата металла валками необходимо измерять четыре величины: координату переднего торца X; зазор между валками, S(X); усилие прокатки, Р(Х); момент вращения валков, М. Кроме этого, надо одновременно выполнять две операции диффференциро- вания dM/dx и dS/dx и ряд арифметических действий.

Координату переднего торца X измеряли с помощью резистора типа.СП-3, движок которого через штанп/ перемещался передним торцом металла. Зазор между валками S(X) измеряли с помощью пластины, на которую были наклеены тензодатчики.

Усилие прокатки измеряли месдозами, установленными под нажимными винтами, а момент вращения валков - с помощью тензодатчиков. наклеенных на шпинделя.

Сопоставительный анализ показывает, что в отличие от прототипа (способ торсио- метра) в заявляемом способе измерители момента и усилия прокатки, а также площади контакта металла с валками вынесены из тела валка, благодаря чему используются цельные металлические валки, а операция дифференцирования осуществляется в пе- риод захвата металла валками.

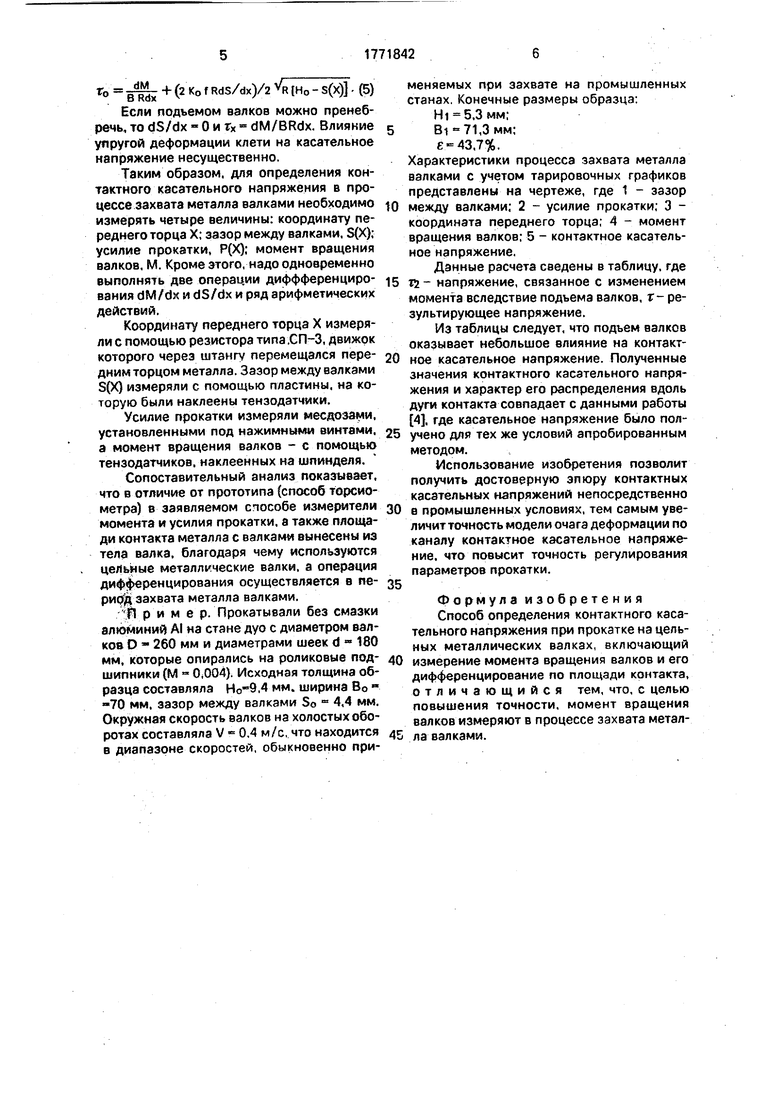

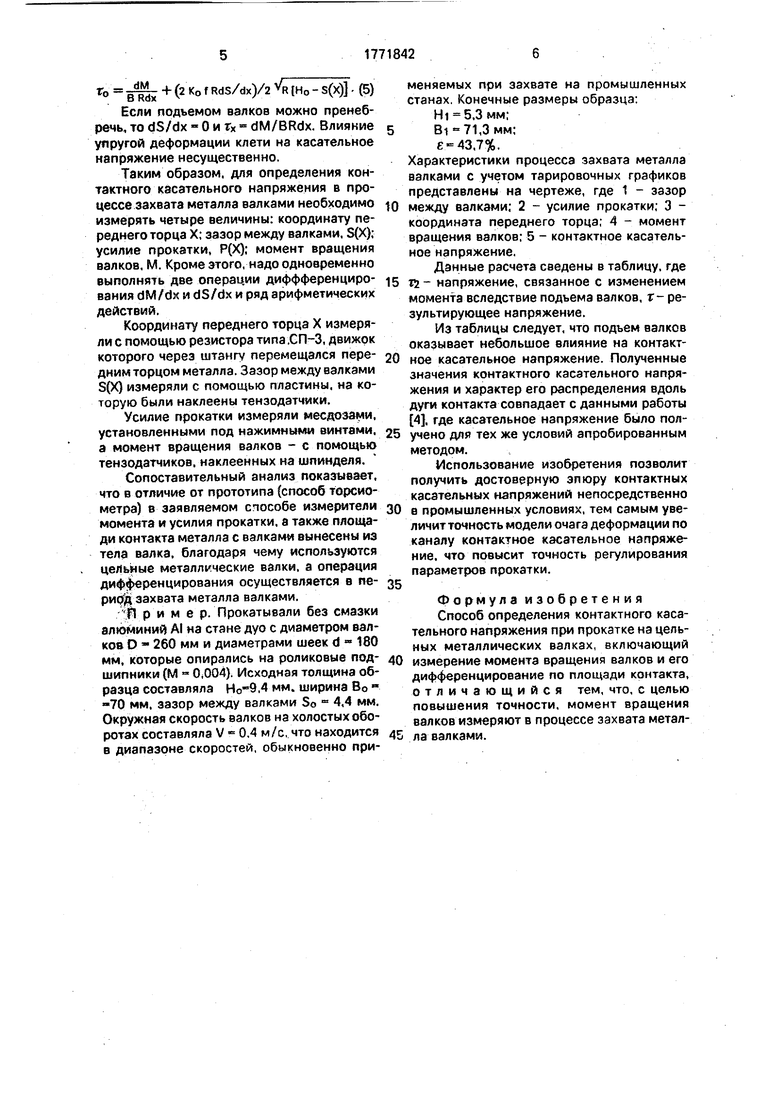

F1 р и м е р. Прокатывали без смазки алюминий AI на стане дуо с диаметром валков О - 260 мм и диаметрами шеек d 180 мм, которые опирались на роликовые подшипники (М - 0,004). Исходная толщина образца составляла ,4 мм. ширина В0 -70 мм, зазор между валками So - 4,4 мм. Окружная скорость валков на холостых оборотах составляла V - 0,4 м/с, что находится в диапазоне скоростей, обыкновенно применяемых при захвате на промышленных станах. Конечные размеры образца: Hi 5,3 мм;

В1 71,3мм:

е-43,7%.

Характеристики процесса захвата металла валками с учетом тарировочных графиков представлены на чертеже, где 1 - зазор

между валками; 2 - усилие прокатки; 3 - координата переднего торца; 4 - момент вращения валков; 5 - контактное касательное напряжение.

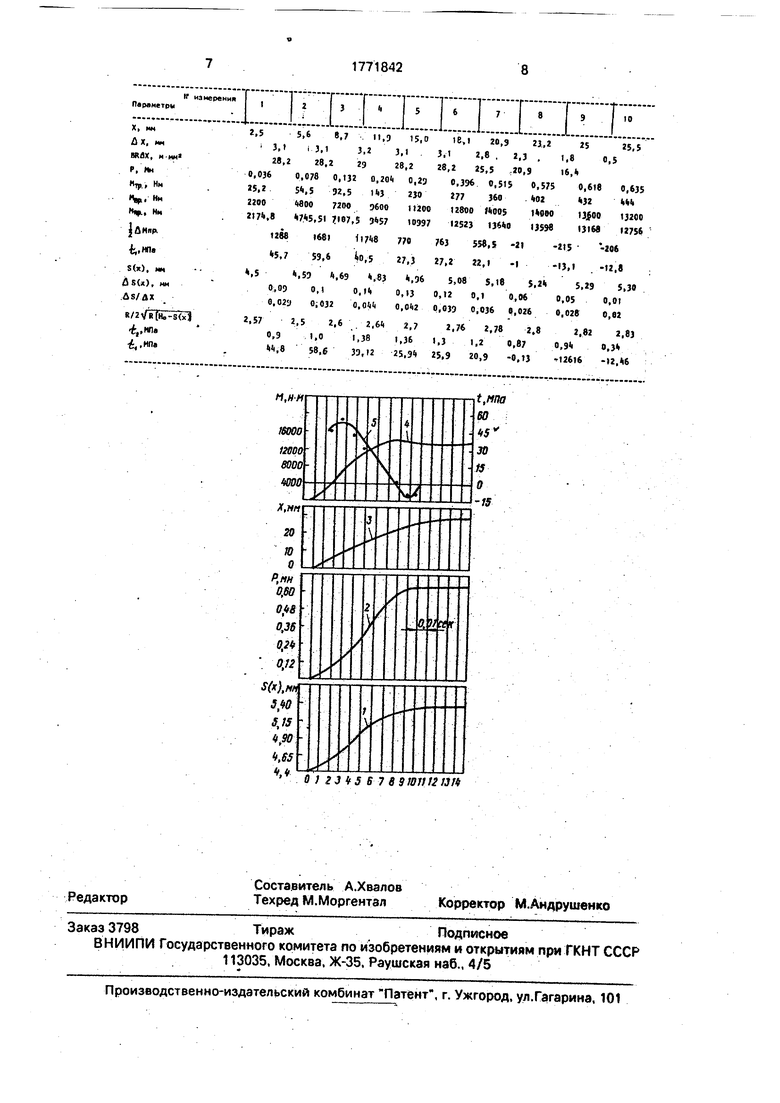

Данные расчета сведены в таблицу, где

та- напряжение, связанное с изменением момента вследствие подъема валков, т- результирующее напряжение.

Из таблицы следует, что подъем валков оказывает небольшое влияние на контактное касательное напряжение. Полученные значения контактного касательного напряжения и характер его распределения вдоль дуги контакта совпадает с данными работы 4, где касательное напряжение было получено для тех же условий апробированным методом.

Использование изобретения позволит получить достоверную эпюру контактных касательных напряжений непосредственно

в промышленных условиях, тем самым увеличит точность модели очага деформации по каналу контактное касательное напряжение, что повысит точность регулирования параметров прокатки.

Формула изобретения Способ определения контактного касательного напряжения при прокатке на цельных металлических валках, включающий

измерение момента вращения валков и его дифференцирование по площади контакта, отличающийся тем, что, с целью повышения точности, момент вращения валков измеряют в процессе захвата металn.WMeTpU 1 Y j 5 I 6 J 7 f 8 Т 9 f,0

X, м«. «

X, w UX, мм №йх, м ин Р. Ни «тр, Нм V. Нн , Нм ЛМлц

4;,нп

S(x), MI flSU), мм US/ДХ

к/2 Лк7нГ 1оЗ Ј,,мп Ј,.мп

2,55,6в,7П.Э 15,018,1 20,923,2

. 3, I 3,13,23,13.1 2,8 , 2,3 .

28,2 28,2 2928,228,2 25,5 20,9 0,036 0,078 0,132 0,2011 0,23 0,396 0,515 0,575 25,2 5. 5 92,5 HJ 2JO277 360«И

22004вОО 7200 9600 11200 12800 Й0051 000

2174,8 ,51 7.107,5 10997 13598

1288 1681 1l i87707Ы 558,5 -21

5,7 59,6 0,527,327,2 22,1 -I ,5 ,53 .б9 ,83 ,9б 5,08 S.18 5,24

0,09О,О.Й0,130,12 0,10,06

0.02У 0,032 О.ОМ0,01(20,039 0,036 в,026 2,57 2,5 2,6 2.6 2,72,76 2,78 2.8

0,91,01,381,361,3 1,2 0,87

,8 58,6 33,1225,,9 20,9 -0,13

«25,5

.«0,5

16,

0,6180,635

321,1,1,

UfOO13200

1316812756

215 -«6 J.I -12.8

5.29 5,3в ,050,01

0.028 0,82

2.82 2.83 8,.3

M26t6 -)

«25,5

.«0,5

16,

0,6180,635

321,1,1,

UfOO13200

1316812756

215 -«6 J.I -12.8

5.29 5,3в ,050,01

0.028 0,82

2.82 2.83 8,.3

M26t6 -)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения нормального контактного напряжения при прокатке | 1989 |

|

SU1771841A1 |

| Способ прокатки металлов | 1984 |

|

SU1243848A1 |

| Способ управления процессом холодной прокатки полосы на реверсивном стане | 1988 |

|

SU1576216A1 |

| Способ измерения контактных давлений при прокатке | 1983 |

|

SU1081441A1 |

| НАЖИМНОЕ УСТРОЙСТВО ПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2164182C2 |

| ГИДРОМЕХАНИЧЕСКОЕ НАЖИМНОЕ УСТРОЙСТВО | 1997 |

|

RU2125917C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ ПРИ ПРОКАТКЕ | 2008 |

|

RU2366525C1 |

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ ВИНТОВОЙ ПРОШИВКОЙ | 2009 |

|

RU2404869C1 |

| Способ непрерывной прокатки и непрерывный многоклетьевой стан для его осуществления | 2015 |

|

RU2614974C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ | 2015 |

|

RU2590437C1 |

Использование: прокатное производство. Сущность изобретения: измеряют и дифференцируют момент вращения валков на площади контакта металла с валками, дифференцирование момента вращения по площади контакта проводят в процессе захвата металла валками. 1 табл., 1 ил. у Ё

| Выдрин В.Н., Федосиенко А.С. | |||

| Крайнев В.И | |||

| Процесс непрерывной прокатки | |||

| М.: Металлургия, 1970 | |||

| Кузнечный горн | 1921 |

|

SU215A1 |

| Тарновский И.Я., Леванов А.Н., Поксе- ваткин М.И | |||

| Контактные напряжения при пластической деформации | |||

| М.: Металлургия, 1966 | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Грудев А.П., Зильберг Ю.В. | |||

| Тилин В | |||

| Трение и смазки при обработке металлов давлением | |||

| М.: Металлургия, 1982,44-53 с | |||

| Тарновский И.Я. | |||

| Поздеев А.А., Ляшко В.В | |||

| Деформация металла при прокатке | |||

| М.: Металлургия, 1956, 127-143 с. | |||

Авторы

Даты

1992-10-30—Публикация

1990-01-04—Подача