112

Изобретение относится к обработке металлов давлением, а именно к прокатке металлов в валках

Цель изобретения - снижение усилия прокатки. .

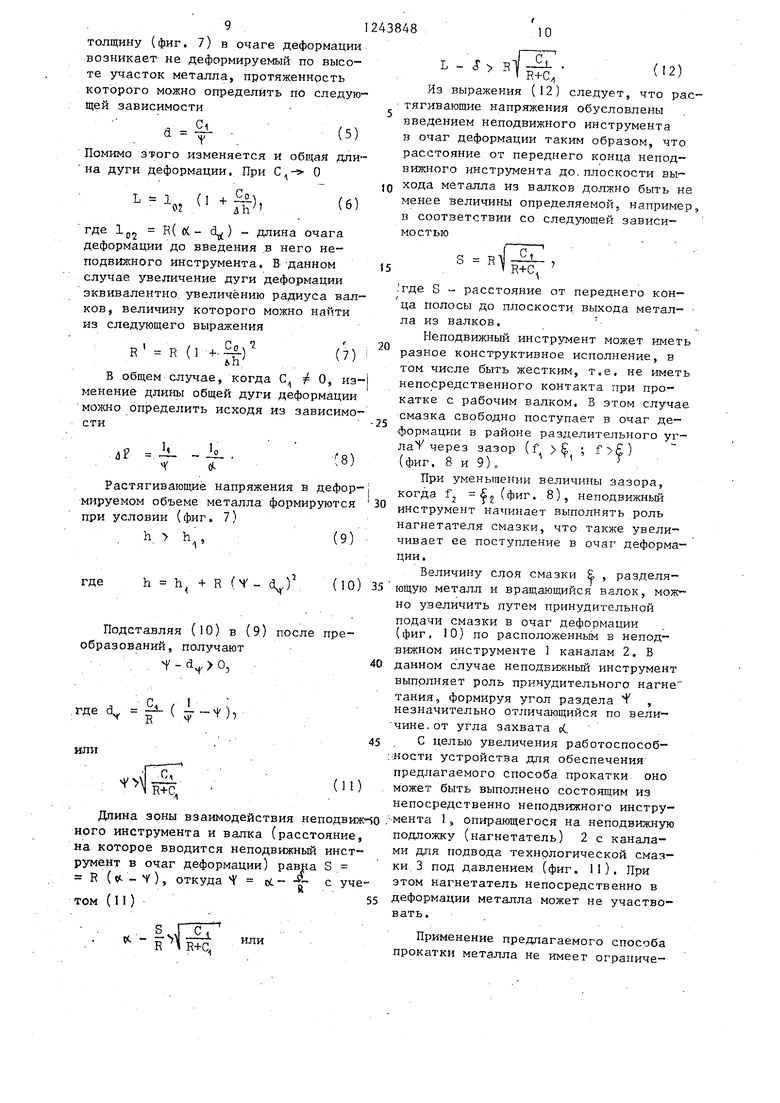

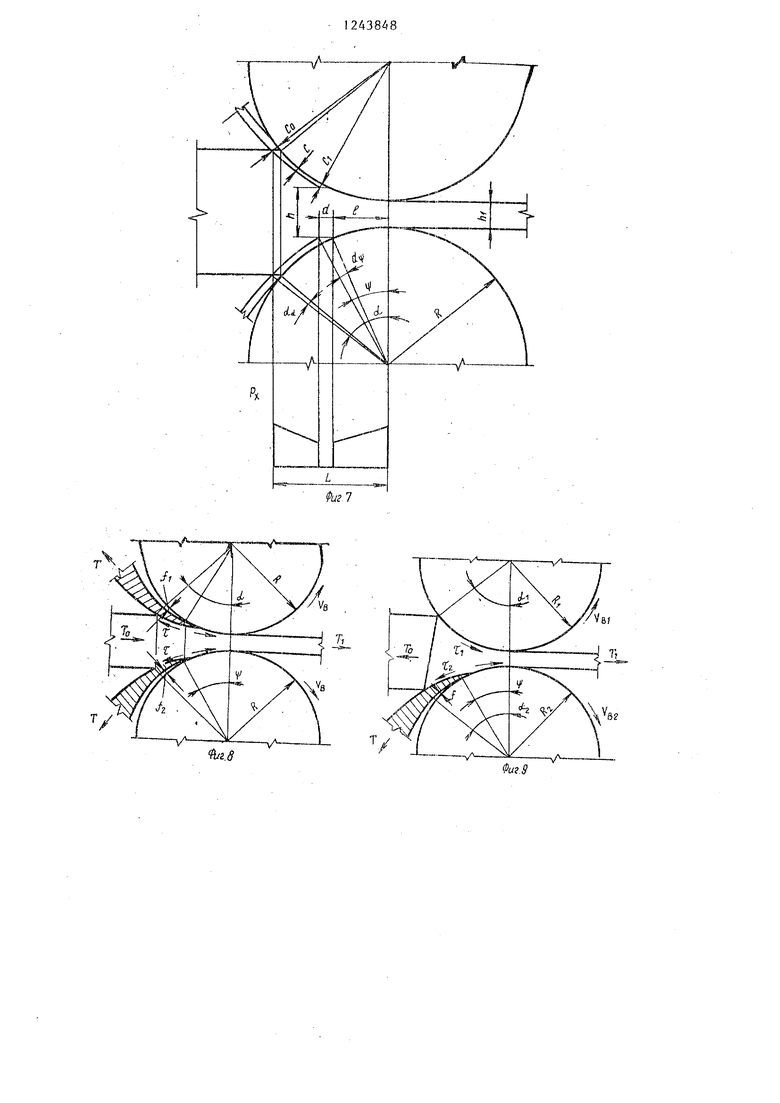

На фиг. I показано изменение строения очага деформации и соответственно эпюры удельных давлений Р при изменении критического угла ; со стороны верхнего валка радиусом R. через промежуточное значение jp к нулю, а со стороны нижнего валка радиусом R через промежуточ.ное значение Y к углу у путем увеличения рассогласования окружных

скоростей вращения валков, где Уй2-

Vg,- Ч Ч «- н Т 6, контактные силы трения мелоду металлом и валками и внешние силы, при-, ложенные к концам полосы. Здесь 6 , и 6|j - переднее и заднее напряже ние в концах полосы; S и Sg - площадь . поперечного сечения концов полосы соответственно; на фиг. 2 - строение симметричного очага деформации и соответственно эпюры удельных давлений для обычной прокатки с критическим углом 1 и Р для совместной про прокатки между неподвижными инструментом (условно заштрихован) и вращающимися со скоростью Vg валками, радиу- сом Нч, 5 образую цими общую дугу деформации ai „ Здесь Y угол, разделяющий зону действия неподвижного и вращающегося инструмента (далее именуемый угол раздела) при изменении ис- ходног о критического угла от через промехсуточное значение до нуля; i и . контактные силы трения, соответствующие своим значениям крити- ческшс .углов; Т - внешняя сила, приложенная к неподвижному инструменту; на фиг с 3 - строение очага деформации, образованного неподвюкным инструментом и вращающимися со скоростью Vg и Vf, валками рал,иусами R, и R с углами раздела, равными Ч и Ч , и соответственно эпюры удельных давлений Ру для двух уровней контакт- ных сил. трения t « На эпюре Р показано распределение удельных давлений соответственно для обычной прокатки при условии ) Н ; Y, % T,j и Т, - внешние силы, приложенные к. неподвижному инструменту со стороны верхнего и нижнего валков; на фиг. 4 - строение очага деформации и соответственно эпюра распределения удельных

8 2

давлений Р при условии, что К Vj . у О; на фиг. 5 - строение очага деформации, образованного с одной стороны, вращающимся со скоро- сть.ю Vg валков радиус R неподвижным инструментом и вращающимися со скоростью У„ вапком радиус Н„ с другой

о

стороны деформируемого металла, и

соответственно эпюра распределения

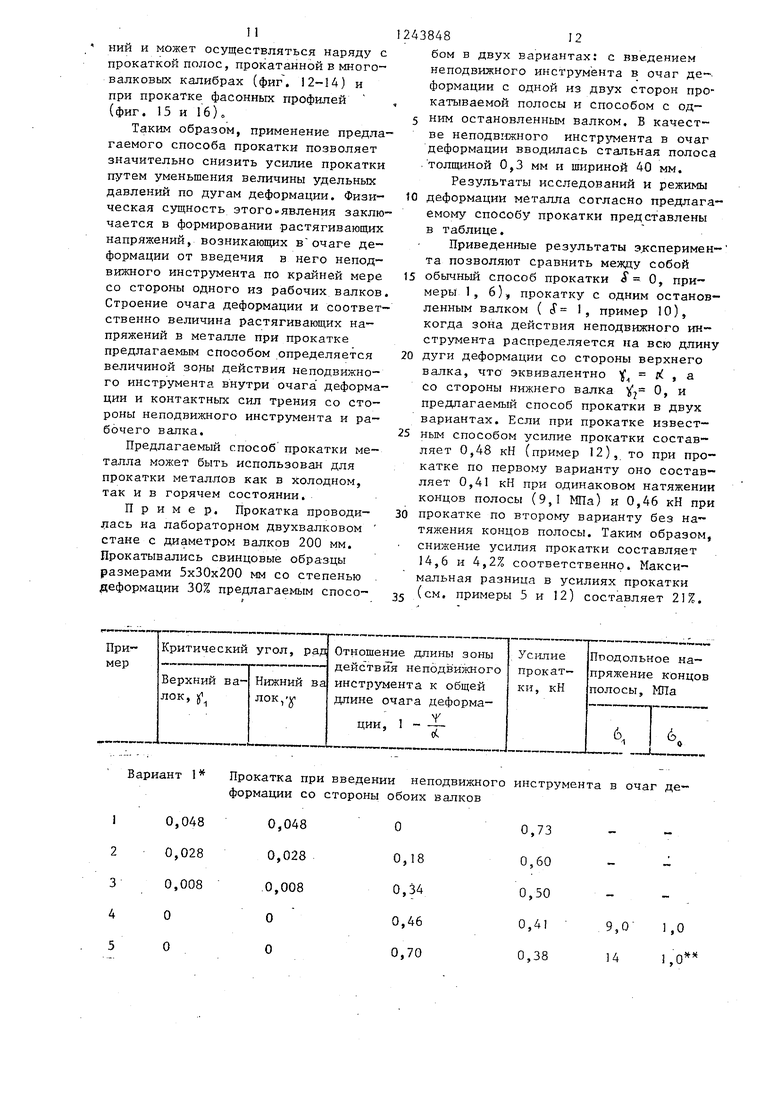

удельных давлений , причем контактные силы трения С по зонам деформации, критический угол и угол раздела У равны, т.е. 1V const, 1 , на фиг. 6 - поступление смазки в

очаг деформации, образованный не- подвижным инструментом (условно затемнен) и вращающимися валками. Здесь и - толщина- слоя смазки между неподвижным инст- .

рументом и Деформируемым металлом, меж,с1,у неподвижным инструмен.том и вра- 1цаю1Щ1мися валками соответственно, - аналогично между металлом и валком; на фиг., 7 - очаг деформации

длиной L и эпюра удельных давлений ,( после введения в него со стороны валков неподвижного инструмента с переменной толпц-каой поперечного сечения от Сд в плоскости входа до на переднем конце неподвижного инструмента. Здесь С - текущая толщина .неподвижного инструмента h, d и 1 - текущие значения высоты и длины необжимаемого участка и. расстояние до него от плоскости выхода, d, d

(У, и Y - соответствующие углы дефор- ,нации; на фиг. 8 - строение очага деформации, образованного вращающимся Балками и неподвижным инструментом с обеих сторон деформируемого

металла, причем f, iU f, f , где f и fj - зазор между валком и не- подвижным инструментом; и - толщина слоя смазки между валком и неподвижным инструментом; на фиг. 9строение очага деформации, образованного вращающимся валком с одной стороны, где f О, и неподвижным ин- стру чентом с другой стороны деформируемого металла, где tz О, f 5 О,

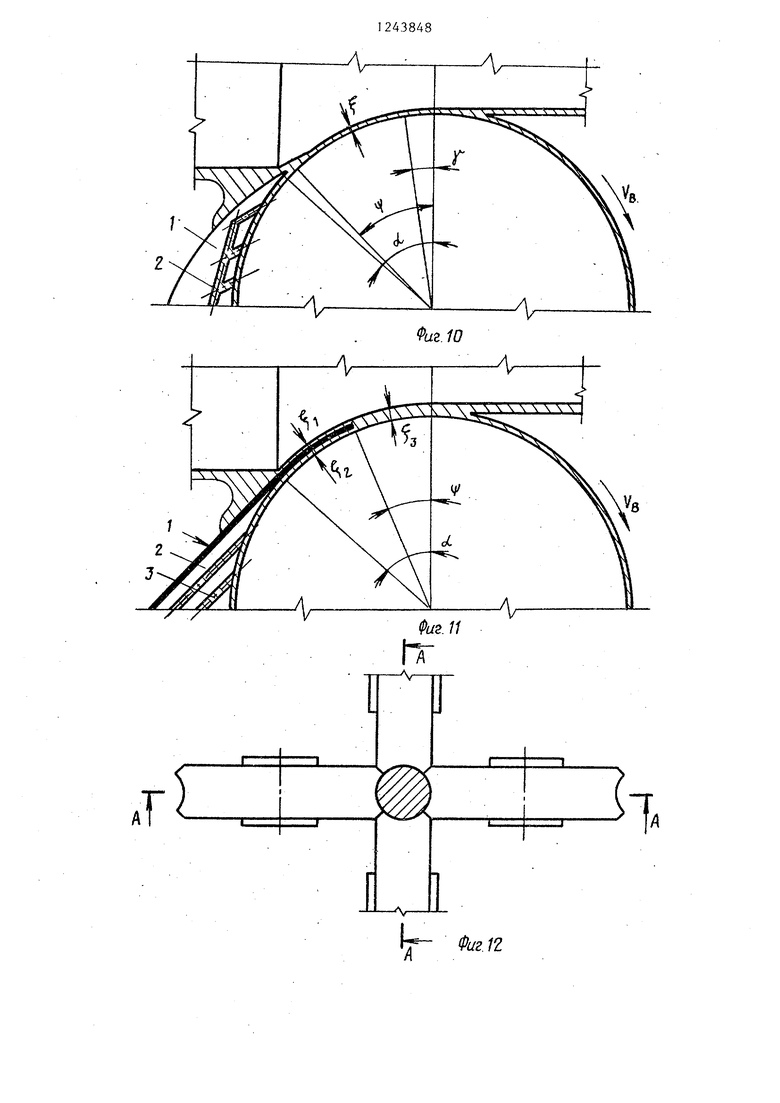

причем f . Здесь f и - зазор и толщина слоя смазки между валком и неподвижным инструментом; на фиг. 10- принудительная подача смазки в очаг деформации под давлением со стороны

неподви5кного инструмента через расположенные в нем каналы. При этом угол раздела N незначительно меньше угла захвата оС ; на фиг. 1 I - прину

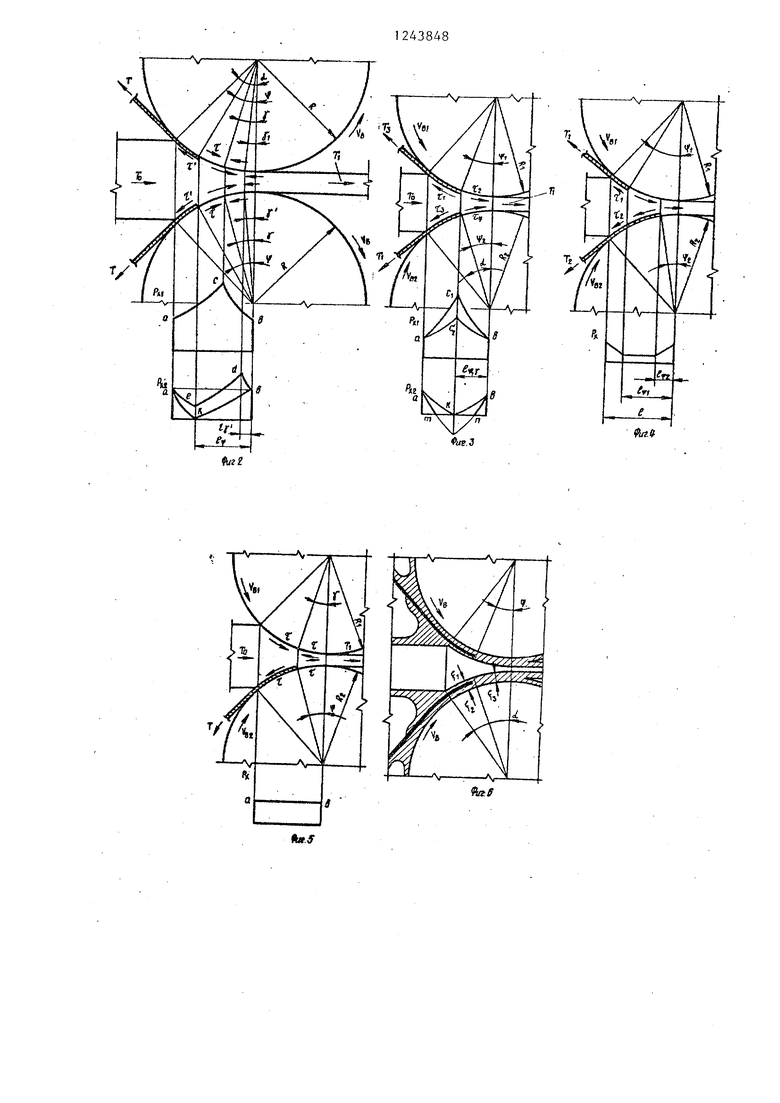

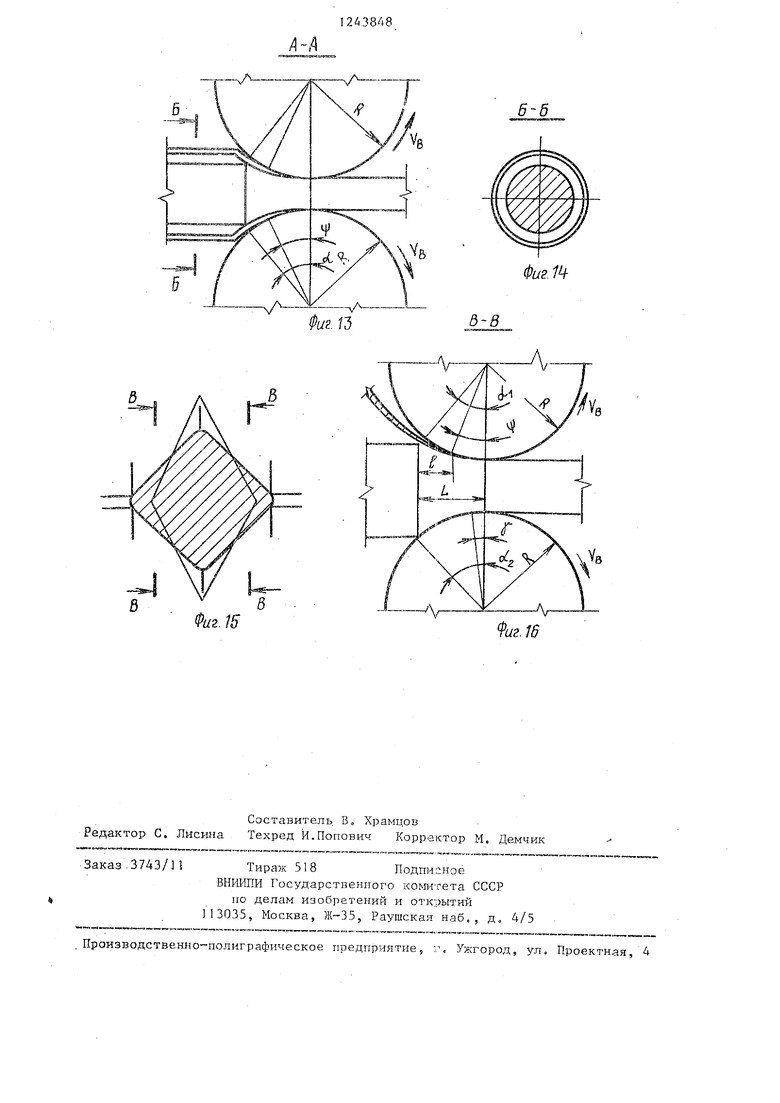

.дительиая подача смазки в очаг деформации между неподвижным инструментом и валком. В подложке расположены каналы для подвода смазки под давлением на фиг. 12 - пример выполнения спосо- ба прокатки при деформации металла в многовалковом калибре; на фиг. 13 - сечение А-А на фиг. 12 (строение очага деформации); на фиг. 14 - сечение Б-Б на фиг.,13; на фиг. 15 - пример выполнения способа прокатки при деформации металла по схеме ромб - квад рат; на фиг, 16 - сечение В-Б на фиг, 15 (строение очага деформации) (Со стороны верхнего валка К О, f 5 О, со стороны нижнего валка 5 ).

Прокатка металла в валках, вращающихся с равными окружными скоростями и радиусами валков, характеризуется ,:наличием двух зон в очаге деформации: :зоны отставания, где контактные силы Iтрения, действующие на металл, направлены по ходу прокатки, и зоны JOпepeжeния, где контактные силы тре- ния направлены против хода прокатки. Таким образом, контактные силы трения в зонах отставания и опережения направлены навстречу одна другой, что оказывает подпирающее действие на деформируемый объем металла и проявляется в куполообразном виде эпюры удельных давлений с максимумом в области нейтрального сечения. При этом в зоне оставания происходит увеличение, а в зоне опережения - уменьшение величины удельных давлений Кривую , ограничивающую эпюру удельных давлений при обычной прокатке, можно опи- сатъ известными выражениями, полученными исходя из равновесия сил, действующих на элементарный объем металла в очаге деформации для двухмерной деформации.

Для зоны отставания

Р. т -l)() ч )

о I х -I

для зоны опережения

PX

.(..- )(|f) -l,,(2)

S.-l «cty

cl,

K

fc cy .

1 2к

.

:±L,

2 .

где Р, - удельное давление металла

на валки; бср - фактическое сопротивление

формоизменению; л угол захвата и критический

угол соответственно; h Hh -толщина металла во входном и выходном сечениях очага деформации; li - текущее значение толщины

металла в очаге деформации; 6 и fe - удельные натяжения задне- го и переднего концов полосы;(U - коэффициент трения.

При прокатке в валках, вращающихся с разными окружными скоростями бл 67 - Ь валок, обладающий большей окружной скоростью, приобретает дополнительную активность, г другой валок превращается в тормоз. При этом равенство критических углов 1 i-i- нарушается и процесс протекает при следующем нер авенстве кри-

тических углов: |f If )2 случае кривая, ограничивающая эпюру удельных давлений на участке с противонаправленным действием контактных сил трения Тд и L , описывается.- следующим известным выражением:

35

« «- S;

(3)

где h. - толщина металла в точке А очага деформации.

Эпюра на участке между критическими углами У и )f таким образом срезается по линии cib . Рассогласование окружных скоростей вращения

когда ,, а 5

валков,

приводит к срезу эпюры удельных давлений по линии а, Ъ.

50 При дальнейшем рассогласовании

или при прокатке с одним неподвижным :валком, когда окружная скорость приводного валка больше или равна скорости выхода металла из очага дефор

55 мации, т.е. 0; с , пик эпюры удельных давлений полностью срезается, а эпюра принимает форму близкую к трапеции.

Таким.образом, прокатка металла, при однозонном строении очага деформации с. про-тивонаправленными силами контактного трения позволяет значительно уменьшить площадь эпюры удельных давлений, а следовательно, и об- щее усилие прокатки, однако является предельным случаем известных способов прокатки. Дальнейшее снижение усилия прокатки возможно только за счет формирования эпюры, у которой кривая, ограничивающая распределение удельных давлений, лежит ниже линии, соединяющей точки а ,2 и Это становится осуществимым при деформации металла неподвижным инструментом и вращающимся -.валком, образующими общую дугу деформации по крайней мере с одной из сторон полосы.

Если при. прокатке обычным спосо- ;бом эпюра удельных давлений Р ограничена кривой асЪ (фиг, 2) с вершиной в районе нейтрального сечения с углом , то введение в очаг.неподвижного инструмента с углом раздела, равным У , изменяет его строение. Появляется, третья-зона, формируемая неподвижным инструментом с .контактными силами трения f меж- ду ним и прокатываемым металлом, на- направленным пр отив хода прокатки. Дальнейшее осуществление процесса прокатки требует увеличения зоны действия ак тивных сил трения, направленных по ходу прокатки, за счет уменьшения критического угла с Х До

Таким образом, в очаге деформации формируются два угла: угол раздела и критический угол, где контактные си 1лы трения меняют направление своего действия. При этом в месте выхода угла разделаY на поверхность контакта с металлом силы трения направлены в разные стороны, аналогично для сритиСоотношение скоростей вращения валков и скорости выхода металла из очага деформации в процессе прокатки может е)ыть установлено по соответст- вуюшлм контрольным приборам. Предварительно величину зон взаимодействия неподвижного инструмента и валков.

ческого угла Г силы трения направле- определяющих соблюдение указанных ны.навстречу одна другой..сг оростных соотношений, можно найти

по следующей зависимости, вытекающей из закона сохранения энергии:Если в первом случае формируются растягивающие напряжения, приводящие к уменьшению удельных давлений, то во втором в очаге деформации форми- руются напряжения сжатия, приводящие ,к подпирающему -действию на деформируемый объем мет алла.

Распределение удельных давлений на участке от ci. до Y и от О до У можно описать выражением (2), где

50

..-«Г.

(Иъ

55

,Ь.. ,

t,,(g,+l)

,)

0,043 Ъс

J4

tc

к. 2

для h , h , h

/ Ь „ V h.

16

S - для

Hf

Распределение удельных давлений на участке от f до у описывается выражением. (1), где

h

, h

Кривая, ограничивающая эпюру удель ных давлений при данном строении оча- га деформации, происходит через точ- ки oiccSt, в том месте, где напряжения растяжения и сжатия равны, она

пересекает линию cit. , Когда у О, кривая, ограничивающая эпюру удельных давлений, лежит ниже линии с(Ь по всей длине очага деформации и проходит через точки a,k,b. Данный вариант прокатки является наилучшим с т-очки зрения гарантированного снижения усилия прокатки и осуществляется при Vg V, , где V и V - скорость выхода металла из валков и их окружные

скорости вращения соответственно, однако в общем случае усилие прокатки определяется площадью эпюры удельных давлений и зависит от величины зон действия неподвижного инструмен-

та и валков внутри очага деформации, а также сил трения, действующих в них на контакте с металлом.

Соотношение скоростей вращения валков и скорости выхода металла из очага деформации в процессе прокатки может е)ыть установлено по соответст- вуюшлм контрольным приборам. Предварительно величину зон взаимодействия неподвижного инструмента и валков.

определяющих соблюдение указанных сг оростных соотношений, можно найти

..-«Г.

J

t,,(g,+l)

(Иъ

,Ь.. , ,)

0,043 Ъс

+ h

fM

Ч

efi

где

g-f

cp

с - величина зоны взаимодействия неподвижного инструмента и рабочего вал- ГС Р ка; коэффициент, характеризующий распределение удельных сил трения вдоль очага деформации (средняя величина сил трения между металлом и неподвижным инструментом) ;

LPP - средняя величина сил трения между металлом и рабочим валком; - коэффициент, учитывающий

деформацию сдвига; 6j,p - среднее сопротивление металла деформации;

/л

му способу это приводит к их снижению. При определенной величине рас- 5 тягивающих напряжений в очаге деформации значение удельных, давлений может стать равным нулю в точке (крива асЬ) или на участке (кривая amhfc .эпюры Р ).

О Достижение растягивающими напряже ниями величины предела прочности металла для данных условий определяет его разрыв в очаге деформации, которого, однако, можно, избежать при

5 асимметричном расположении неподвижного инструмента в очаге деформации, когда У 7 % т.е. при разной величине зон перекрытия со стороны рабочих валков, что вызьшает сглаживание

20 эпюры удельных давлений Р,; (фиг. 4).

Упрощенный вариант предлагаемого способа прокатки, заключающийся в совместной деформации металла неподвижным инструментом и валком с од-

I.1 . -I)уД±5Л/ЛГ1О11 nnv 1 р у 1 Win i-1 о aJiiv - i i - М

% и1&д- переднее и заднее напря- 25 его стороны, позволяет формиро

-

2Д38488

давлений, как это показано на эпюре Р./ (фиг. 3), то согласно предлагаемоЛу(

му способу это приводит к их снижению. При определенной величине рас- 5 тягивающих напряжений в очаге деформации значение удельных, давлений может стать равным нулю в точке (кривая асЬ) или на участке (кривая amhfc .эпюры Р ).

О Достижение растягивающими напряжениями величины предела прочности металла для данных условий определяет его разрыв в очаге деформации, которого, однако, можно, избежать при

5 асимметричном расположении неподвижного инструмента в очаге деформации, когда У 7 % т.е. при разной величине зон перекрытия со стороны рабочих валков, что вызьшает сглаживание

20 эпюры удельных давлений Р,; (фиг. 4).

Упрощенный вариант предлагаемого способа прокатки, заключающийся в совместной деформации металла неподвижным инструментом и валком с од-

Д±5Л/ЛГ1О11 nnv 1 р у 1 Win i-1 о aJiiv - i i - М

25 его стороны, позволяет формироh.

h. ho

жения в концах полосы + - от растягивающих усилий, - - от усилия сжатия (подпора); &h - абсолютное обжатие ме-

1 ka

вать присущую известным способом асимметричной прокатки эпюру удельных давлений Р. трапециевидной формы (фиг. 5). В данном случе напряже- 30 кия сжатия, возникающие от подпирающего действия контактных сил трения со стороны верхнего валка, компенсируются напряжениями растяжения со стороны нижнего неподвижного инстру-

h

талла в очаге деформации;

- коэффициент пропорциональности, характеризующий отнощение утирания

к обжатию, здесь ъи j мента и валка при условии: const ширина полосы в плоско- , „о дугам деформации, . сти выхода и входа вjjppj прокатке предлагаемьпм спосо- .

очаг деформации;бом, в отличие от известных способов,

- высота полосы в течении, подача смазки в очаг деформации осу- соответствующем углу раз-40 ществляется по двум каналам (фиг. 6):

дела.

Таким образом, предлагаемый способ прокатки металла по отношению к известным способам позволяет уменьшить величину удельных давлений в очаге деформации, а следовательно, и полное усилие прокатки,

С целью увеличения возможностей предлагаемого способа прокатки он

со стороны неподвижного инструмента и прокатываемого металла, и со стороны неподвижного инструмента и валка. Смазка захватывается дви- 45 жущимися поверхностями металла и вал- ков, поступает в очаг деформации, образуя разделительные слои толщиной к 1 , которые в секторе с уг- .лом Y образуют слой смазки . При

может осуществляться при разных зна- 50этом в связи с меньшими удельными

чениях монтажных сил трения - - tдавлениям- в очаге деформации услосо стороны неподвижного инструментавия постуш1ения смазки улучшаются. и вращающихся валков, что достигается разной их шероховатостью, режима- Введение неподвижного инструмента

ми подачи смазки или скоростями вра 55 деформации изменяет не только

щения валков. Если при обычной про-его строение, но и геометрические

катке увеличение контактных сил тре-размеры. Ввиду того, что неподвижния приводит к увеличению удельныхный инструмент имеет определенную

вать присущую известным способом асимметричной прокатки эпюру удельных давлений Р. трапециевидной формы (фиг. 5). В данном случе напряже- кия сжатия, возникающие от подпирающего действия контактных сил трения со стороны верхнего валка, компенсируются напряжениями растяжения со стороны нижнего неподвижного инстру-

мента и валка при условии: const „о дугам деформации, . jjppj прокатке предлагаемьпм спосо- .

со стороны неподвижного инструмента и прокатываемого металла, и со стороны неподвижного инструмента и валка. Смазка захватывается дви- жущимися поверхностями металла и вал-, ков, поступает в очаг деформации, образуя разделительные слои толщиной к 1 , которые в секторе с уг- .лом Y образуют слой смазки . При

9

толщину (фиг. 7) в очаге деформации возникает не деформируемый по высоте участок металла, протяженность которого можно определить по следующей зависимости

я - Ci о. - -у(5)

Помимо этого изменяется и общая на дуги деформации. При О

Со

L 1

ог

1 +

Ah

),

где 1р„ R( с( - djf) - длина очага деформации до введения в него неподвижного инструмента. В-данном случае увеличение дуги деформации эквивалентно, увеличению радиуса валков, величину которого можно найти из следующего выражения

R R(1 ..f)

(7)

В общем случае, когда С 0, изменение длины общей дуги деформации можно определить исходя из зависимости

.

Jl

ч

flL

С8)

Растягивающие напряжения в дефор-j мируемом объеме металла формируются при условии (фиг. 7)

h h ,(9)

где

h h + R (M - d.) (10) 35

Подставляя (Ю) в (9) после преобразований, получают

t - А О,

.где d Ь (

Ч

.vf ).

ИЛИ:

(П)

Длина зоны взаимодействия неподвиж-iO него инструмента и валка (расстояние, на которое вводится неподвижный инструмент в очаг деформации) S R (V - Ч), откуда S 0

том (11)

„ JL

R

с уче55

ot---

Е R+Q

или

10

L - R

(12) следует, что расС

R+C,

Из выражения (12

тягивающие напряжения обусловлены введением неподвижного инструмента в очаг деформации таким образом, что расстояние от переднего конца неподвижного инструмента до, плоскости выхода металла из валков должно быть не менее величины определяемой, например, в соответствии со следующей зависимостью

R+C

S - R

20

25

30

5

0

5

O

55

. где S -- расстояние от переднего конца полосы до плоскости выхода метал- ла из валков.

Неподвижный инструмент может иметь разное конструктивное исполнение, в том числе быть жестким, т.е. не иметь непосредственного контакта при прокатке с рабочим валком, В этом случае смазка свободно поступает в очаг деформации в районе разделительного угла через зазор (f ; f) (фиг. В и 9)„ .

При уменьшении величины зазора, когда f., (фиг,. 8), неподвижный инструмент на -гинает выполнять роль нагнетателя смазки, что также увеличивает ее поступление в очаг деформации.

Величину слоя смазки , разделяющую металл и вращающийся валок, можно увеличить путем принудительной подачи смазки в очаг деформации (фиг, 10) по расположенным в неподвижном инструменте 1 каналам 2, В данном случае неподвижный инструмент выполняет роль принудительного нагне

танин, формируя угол раздела , незначительно отличающийся по вели-

чине, от угла захвата vL

С целью увеличения работоспособ;{ности устройства для обеспечения предлагаемого способа прокатки оно может быть выполнено состоящим из непосредственно неподвижного инстру-

.--мента 1 ,, опирающегося на неподвижную подложку (нагнетатель) 2 с каналами для подвода технологической смазки, 3 под давлением .(фиг. 11), При этом нагнетатель непосредственно в деформации металла может не участвовать.

Применение предлагаемого способа прокатки металла не имеет ограниче11

НИИ и может осуществляться наряду с прокаткой полос, прокатанной в многовалковых калибрах (фиг. 12-14) и при прокатке фасонных профилей (фиг. 15 и 16К

Таким образом, применение предлагаемого способа прокатки позволяет значительно снизить усилие прокатки путем уменьшения величины удельных давлений по дугам деформации. Физическая сущность этого«явления заключается в формировании растягивающих напряжений, возникающих в очаге деформации от введения в него неподвижного инструмента по крайней мере со стороны одного из рабочих валков Строение очага деформации и соответственно величина растягивающих напряжений в металле при прокатке предлагаемым способом определяется величиной зоны действия неподвижного инструмента внутри очага деформации и контактных сил трения со стороны неподвижного инструмента и рабочего валка.

Предлагаемый способ прокатки металла может быть использован для прокатки металлов как в холодном, так и в горячем состоянии.

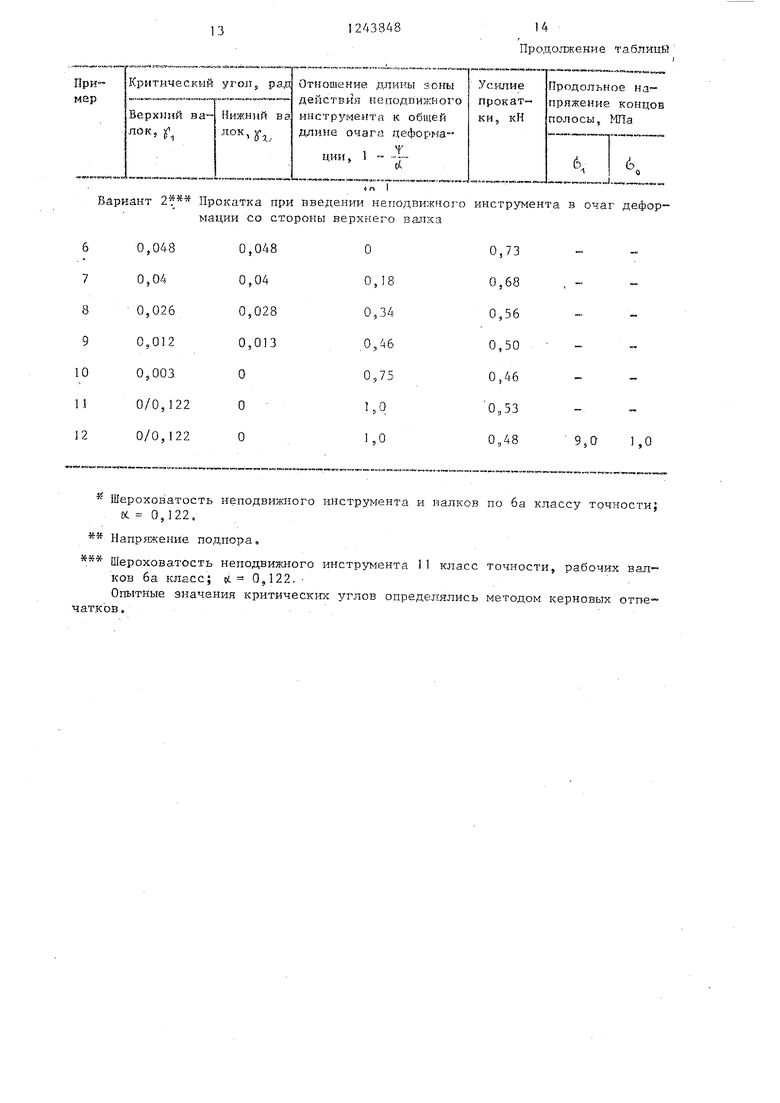

Пример. Прокатка проводилась на лабораторном двухвалковом стане с диаметром валков 200 мм. Прокатывались свинцовые образцы размерами 5x30x200 мм со степенью деформации 30% предлагаемым спосоВариант 1

Прокатка при введении неподвижного инструмента в очаг деформации со стороны обоих валков

0,048

0,028

0,008

О

О

84812

бом в двух вариантах: с введением неподвижного инструм ента в очаг де-- формации с одной из двух сторон прокатываемой полосы и способом с од ним остановленным валком. В качестве неподвижного инструмента в очаг деформации вводилась стальная полоса

толщиной 0,3 мм и шириной 40 мм.

Результаты исследований и режимы

деформации металла согласно предлагаемому способу прокатки представлены в таблице.

Приведенные результаты эксперимен- та позволяют сравнить между собой

обычный способ прокатки S О, примеры 1, б), прокатку с одним остановленным валком ( J 1, пример 10), когда зона действия неподвижного ии- струмента распределяется ка всю длину

дуги деформации со стороны верхнего валка, что эквивалентно X , а со стороны нижнего валка )( 2 О, и предлагаемый способ прокатки в двух вариантах. Если при прокатке извест-

ным способом усилие прокатки составляет 0,48 кН (пример 12), то при прокатке по первому варианту оно составляет 0,41 кН при одинаковом натяжении концов полосы (9,1 Ша) и 0,46 кН при

прокатке по второму варианту без натяжения концов полосы. Таким образом, снижение усилия прокатки составляет 14,6 и 4,2% соответственно. Максимальная разница в усилиях прокатки (см. примеры 5 и 12) составляет 21%.

0,73 0,60 0,50 0,41 0,38

9,014

1,0 1,0

-ч

Критический yrojij рад

Верхний валок, if

Нижний ва

л ок.

й г.

Отноогение длины зоны действия SH;подвижного инструмента к общей длине очага дeфop гa Т

дни, 1 -;Вариант 2 Прокатка при введении неподвижного инструмента в очаг деформации со стороны верхнего валка

Шероховатость неподвижного инструмента и налков по ба классу точности; W. 0,122.

Напряжение подпора.

Шероховатость неподвижного инструькгнта 1 класс точности, рабочих валков ба класс; tti- 0,122.

Опытные значения критических углов определялись методом керновых отпв чатков.

Продолжение таблицы

Продольное напряжение концов полосы, 1-Ша

6

9,0

,0

ИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом холодной прокатки полосы на реверсивном стане | 1988 |

|

SU1576216A1 |

| Устройство для прокатки тонких полос | 1978 |

|

SU749461A1 |

| Способ прокатки | 1978 |

|

SU825212A1 |

| Способ определения контактного касательного напряжения при прокатке | 1990 |

|

SU1771842A1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ПОЛОС | 2011 |

|

RU2467813C1 |

| Способ измерения контактных давлений при прокатке | 1983 |

|

SU1081441A1 |

| Способ смазки при прокатке | 1983 |

|

SU1151338A1 |

| Способ прокатки односторонних периодических профилей | 1979 |

|

SU880593A1 |

| Способ получения сплошных прутков | 1990 |

|

SU1776468A1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ | 1996 |

|

RU2112621C1 |

Фиг Л

Т

i.8

Фиг.9

1 Фиг.1.

6-6

иг. IS

Составитель В, Храмцов Редактор С. Лисина Техред И.Попович Корректор М, Демчик

Заказ.3743/J1

Тираж 518 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и 113035, Москва, , Раушская наб., д, 4/5

. Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Цветные металлы, 1982, № 10, с | |||

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

| Способ изготовления фасонных профилей | 1976 |

|

SU793670A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-07-15—Публикация

1984-11-06—Подача