Изобретение относится к области испытаний на трение и износ, в частности к способам определения коэффициента трения между прокатываемой заготовкой и валками прокатного стана, и может быть использовано в лабораторных и производственных условиях при установлении технологических параметров прокатки на обжимных и толстолистовых станах.

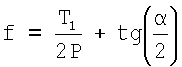

Известно использование метода торможения полосы в валках для определения коэффициента трения при прокатке (1, с.23). Метод базируется на экспериментальном определении горизонтальной силы T1, с которой полоса втягивается в очаг деформации, и силы нормального давления P металла на валки в процессе торможения полосы при помощи специального клещевого устройства. Принимая условие равномерного распределения давления металла на валки по дуге контакта, а это равносильно тому, что точка приложения силы P делит дугу контакта и угол захвата α пополам, коэффициент трения определяют по формуле

.

.

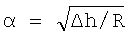

Угол α рассчитывают по величине обжатия полосы Δh, которую определяют путем измерений зоны деформации полосы

,

,

где R - радиус валков.

Недостатками метода являются:

- сложность экспериментальной установки, связанная с использованием специального клещевого устройства и устройств (месдоз) для экспериментального определения сил T1 и P;

- низкая достоверность вследствие того, что не учитывается неравномерность распределения элементарных давлений по дуге контакта.

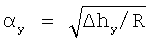

Наиболее близким к предлагаемому способу определения коэффициента трения при прокатке является метод предельного обжатия, достигаемого путем прокатки клинового образца при постоянном растворе валков [1, с.31]. Метод основывается на том, что по мере продвижения клиновидной заготовки угол контакта заготовки с валком увеличивается, достигая предельного значения, что вызывает буксование валков по заготовке. Последующими измерениями определяют достигнутую максимальную величину обжатия Δhy, с учетом которой вычисляют угол контакта αу валка с заготовкой

,

,

где R - радиус валка. Далее, принимая условие равномерного распределения элементарных давлений металла на валки по дуге контакта, а это соответствует тому, что точка приложения равнодействующей этих давлений (усилие прокатки Р) делит дугу контакта пополам, коэффициент трения f определяют как f=αу/2.

Недостаток данного метода заключается в его низкой достоверности, вследствие того что в расчетах не учитывается зависящая от угла клиновидности образца неравномерность распределения давлений по дуге контакта и смещение с учетом этого точки приложения равнодействующей давлений металла на валки от середины дуги контакта валка с заготовкой.

Задачей изобретения является повышение достоверности определения коэффициента трения при прокатке с использованием метода предельного обжатия (прокатка клиновых образцов) за счет учета зависимости величины предельного обжатия от угла клиновидности образцов.

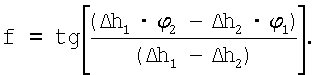

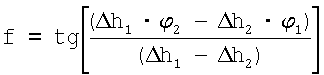

Поставленная задача достигается тем, что при использовании способа определения коэффициента трения, заключающемся в прокатке одного клинового образца до буксования, и измерении толщин h0 и h1 с последующим вычислением коэффициента трения, согласно изобретению, прокатывают до буксования два клиновых образца с различной клиновидностью φ1 и φ2, измерениями устанавливают максимальные достигнутые обжатия Δh1 и Δh2 коэффициент трения вычисляют по формуле

При этом углы клиновидности выбирают из условия [α3]>φ1>φ2, где [α3] - справочное значение угла контакта в момент естественного захвата переднего конца клиновой заготовки для исследуемых условий прокатки. [1, с.32].

В результате проведенных экспериментальных исследований [2] авторами установлено, что угол клиновидности образца при прочих равных условиях влияет на величину предельного обжатия Δh. Причем с увеличением угла клиновидности величина Δh линейно уменьшается. На фиг.1 представлена зависимость, полученная при прокатке свинцовых клиновидных образцов на лабораторном стане «дуо-120» при шероховатости валков примерно Rz 40. Полученная зависимость Δh=f(φ) показывает, что с увеличением угла клиновидности φ (на фиг.1, φ - угол между плоскостью симметрии и наклонной плоскостью образца) точка приложения равнодействующей смещается по дуге контакта в сторону входа полосы в валки. С другой стороны, это позволяет сделать вывод, что точка пересечения графика Δh=f(φ) с осью φ(Δh=0) соответствует значению предельного естественного угла захвата α3.

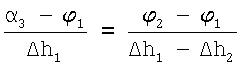

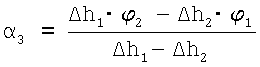

Таким образом, для построения графика Δh=f(φ) производится прокатка двух клиновых образцов до буксования с различными углами клиновидности φ1 и φ2. Затем измеряют толщину недоката (h0) в точках, показанных на фиг.2, и толщину прокатанного участка (h1), определяют максимально достигнутые обжатия Δh=h0-h1 и по двум точкам, полученным при пересечении отложенных на оси Y обжатий Δh1 и Δh2, а на оси X углов φ1 и φ2, строится линейная зависимость Δh=f(φ) (фиг.1). Из подобия треугольников AВС и ADE рассчитывается предельный угол захвата α3

;

;

откуда  и тогда коэффициент

и тогда коэффициент

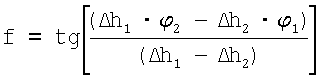

трения f=tg(α3)≈α3

Способ осуществляется следующим образом: берут два клиновых образца с известной клиновидностью φ1 и φ2, где φ1 и φ2 - углы между плоскостью симметрии и наклонной гранью образцов. Углы клиновидности образцов выбирают из условия [αз]>φ2>φ1, где [αз] - справочное значение угла контакта в момент естественного захвата переднего конца заготовки. Для исследуемых условий α3=15-34 градуса [1, с.32]. Для обеспечения надежного захвата образца валками начальное обжатие Δhз должно отвечать условию Δhз≤[αз]2·R, где R - радиус валков. Можно принимать Δhз=0,8[αз]2·R. Значительное уменьшение начального обжатия может приводить к полной прокатке образца. Для большей точности расчетов разность φ2-φ1 должна быть максимально возможной. Учитывая, что с уменьшением φ длина образцов будет увеличиваться, можно принимать φ1=(0,3…0,4)[αз]. Тогда φ2=(0,8…0,9)[αз]. Образцы прокатывают до буксования валков. Последующими измерениями зоны деформации образцов определяют достигнутые предельные обжатия Δh1 и Δh2 и коэффициент трения f рассчитывают по формуле

.

.

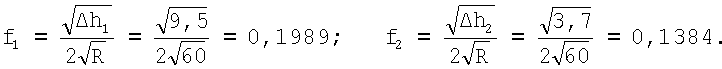

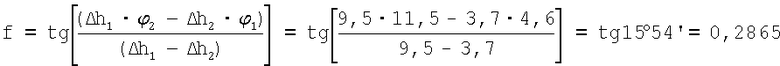

Для примера проанализируем результаты прокатки двух образцов в соответствии с экспериментальной зависимостью Δh=f(φ) (фиг.1), полученной при прокатке свинцовых образцов на стане «дуо 120» (R=60 мм - радиус валков α3=15 град.)

Δh1=9,5 мм; Δh2=3,7 мм; φ1=4,6°; φ2=11,5°.

По способу, принятому за прототип, получаем два разных значения коэффициента трения f

По предлагаемому способу

Использование предлагаемого способа позволит существенно повысить достоверность определения коэффициента трения при прокатке, поскольку при этом способе учитывается зависимость предельной величины обжатия от угла клиновидности образцов, а значит и неравномерность распределения давлений по дуге контакта полосы и валка. Использование достоверных значений коэффициента трения позволит, в свою очередь, оптимизировать соответствующие режимы прокатки в направлении обеспечения устойчивости процессов при максимальной производительности.

Источники информации

1. Николаев В.А. Теория процессов прокатки. Учебное пособие для студентов ЗГИА / Запорожье: изд-во ЗГИА, 2004. - 184 с.

2. Разработка и исследование гидромеханических установочных устройств валков для «беззахватной прокатки»: отчет о НИР (заключит.) / НИИ; рук. Потапенков А.П.; исп. Чернобай В.М. - Норильск, 1998. - 51 с. - № Г.Р. 01990007716. - Инв. №02990004894.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ МЕТАЛЛОВ | 2008 |

|

RU2366522C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2009 |

|

RU2391171C1 |

| Способ прокатки полос | 1989 |

|

SU1688953A1 |

| СПОСОБ ПРОКАТКИ ПОЛОСОВЫХ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1992 |

|

RU2006297C1 |

| СПОСОБ РЕВЕРСИВНОЙ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ ИЗ СЛЯБОВ | 1992 |

|

RU2068308C1 |

| Способ прокатки спиралей шнеков | 1981 |

|

SU996014A1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2007 |

|

RU2356656C1 |

| СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА ПОЛОС НА СТАНАХ ГОРЯЧЕЙ ПРОКАТКИ | 2005 |

|

RU2311238C2 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ | 2021 |

|

RU2773967C1 |

| ВАЛОК ДЛЯ ШАГОВОЙ ПРОКАТКИ | 2004 |

|

RU2266167C1 |

Изобретение предназначено для повышения достоверности определения коэффициента трения при прокатке с использованием метода предельного обжатия. Коэффициент трения между прокатываемым металлом и валками прокатного стана определяют прокаткой клиновых образцов в лабораторных и производственных условиях при установлении технологических параметров горячей прокатки для обжимных и толстолистовых станов. Увеличение точности определения обеспечивается за счет того, что прокатывают до буксования два клиновых образца с различной клиновидностью φ1 и φ2 (φ - угол между плоскостью симметрии и наклонной гранью образца), измерениями устанавливают максимально достигнутые обжатия Δh1 и Δh2 и, используя эти параметры, вычисляют коэффициент трения. Угол клиновидности образцов выбирают из условия [α3]>φ1>φ2, где [α3] - справочное значение угла контакта в момент захвата переднего конца заготовки для исследуемых условий прокатки. 1 з.п. ф-лы, 2 ил.

1. Способ определения коэффициента трения при прокатке, включающий прокатку клиновых образцов заготовки до буксования валков, измерение параметров зоны деформации образцов и последующее вычисление коэффициента трения с использованием этих параметров, отличающийся тем, что прокатывают два клиновых образца с различными углами клиновидности, измерениями устанавливают максимально достигнутые обжатия и вычисляют коэффициент трения по формуле:

,

,

где Δh1 - максимальное обжатие первого клинового образца, мм;

φ1 - угол клиновидности первого образца, град;

Δh2 - максимальное обжатие второго клинового образца, мм;

φ2 - угол клиновидности второго образца, град;

2. Способ по п.1, отличающийся тем, что углы клиновидности выбирают из условия [α3]>φ2>φ1,

где [α3] - справочное значение предельного естественного угла захвата переднего конца клиновой заготовки для условий прокатки, град.

| НИКОЛАЕВ В.А | |||

| Теория процессов прокатки | |||

| Учебное пособие для студентов ЗГИА | |||

| - Запорожье: ЗГИА, 2004, с.31 | |||

| Способ определения коэффициента трения при горячей и холодной прокатке | 1991 |

|

SU1810137A1 |

| Способ определения силы и коэффициента трения в очаге деформации при прокатке | 1989 |

|

SU1653881A1 |

| DE 10249923 A1, 13.05.2004. | |||

Авторы

Даты

2009-09-10—Публикация

2008-01-21—Подача