Изобретение относится к обработке металла давлением и может быть использовано при изготовлении зубчатых колес и других подобных изделий.

Известен способ сварки металлов давлением, основанный на использовании пластической деформации, при которой образование цельнометаллического соединения происходит за счет возникновения атомных связей между соединяемыми деталями. Однако, способ, позволяющий снизить трудоемкость и себестоимость изделий, на используется для соединения зубчатого обода и ступицы точных зубчатых колес, вследствие того, что при сварке давлением, из-за раздачи зубчатого венца обода, не обеспечивается точность его параметров и соосность отверстия ступицы и зубчатого венца.

Наиболее близким техническим решением является способ, при котором обод зубчатого колеса получают сгибанием прутка с последующей сваркой его концов встык, после чего обод штампуют, с целью выдавливания зубчатого венца. Однако, вследствие интенсивного износа зубьев зубофор- мирующего инструмента (матрицы) не обеспечивается стабильность размеров зубьев в партии зубчатых колес, получаемых в одной матрице, что требует дополнительных операций финишной обработки и приводит к увеличению трудоемкости изделия. Кроме того, быстрый износ зубчатой матрицы, представляющей собой дорогую деталь, со сложным внутренним контуром, вызывает повышение себестоимости и трудоемкости изготовления зубчатых колес.

Целью изобретения является повышение точности изделий и стойкости зубофор- мирующего инструмента (матриц).

Это достигается тем, что в известном способе получения зубчатых колес, включающим получение обода путем сгибания прутка и сваркой его концов встык, а также формирование зубьев, формирование зубьев ведут в несколько стадий, на первой из которых на прутке выдавливают зубья, путем пошагового воздействия на пруток и

ш

с

VI VI

00

о о

смещения пуансона с рабочей поверхностью по форме впадины между зубьями, при этом параметры прутка с зубьями удовлетворяют условиям:

San-San

tn-LW(L-2jr(Kh-HiO(1)

Я (Ra-Kh-Нп)

.1... 1,5)НИ

где Sna, San - толщина вершины зуба прутка и изделия;

tn - шаг зубьев прутк а;

tan - шаг зубьев изделия по окружности выступов;

L - длина прутка;

К - коэффициент положения нейтрального слоя изгиба прутка;

h - толщина прутка в сечении впадины;

Нп, Ни высота зуба прутка и изделия;

Ra - радиус окружности выступов зубьев изделия,

вторую стадию формирования зубьев осуществляют после получения из прутка обода путем предварительной калибровки осадкой в зубчатой матрице до 1,0 ... 1,2 конечной высоты путем радиальной раздачи обода соосно зубчатому венцу матрицы, после чего проводят окончательную калибровку зубьев при сварке давления обода со ступицей посредством радиальной раздачи обода ступицей.

Заявленное техническое решение отличается от прототипа тем, что: а) на прутке, перед сгибанием в обод, выдавливают зубья, удовлетворяющие условиям (1), чем обеспечивается снижение трудоемкости изготовления зубоформирующего инструмента для деформирования зубьев обода; б) зубчатый венец обода предварительно калибруют в зубчатой матрице осадкой зубьев до 1.0 ... 1,2 окончательной высоты путем радиальной раздачи отверстия обода пуансоном соосно зубчатому венцу матрицы, что обеспечивает стабильность параметров зубчатых венцов изделий, получаемых калибровкой в одной матрице вследствие уменьшения износа зубьев матрицы; в) окончательную (финишную) калибровку зубьев производят при сварке давлением обода со ступицей посредством радиальной раздачи обода ступицей, чем обеспечивается требуемая точность зубчатого венца и его соосность с отверстием ступицы.

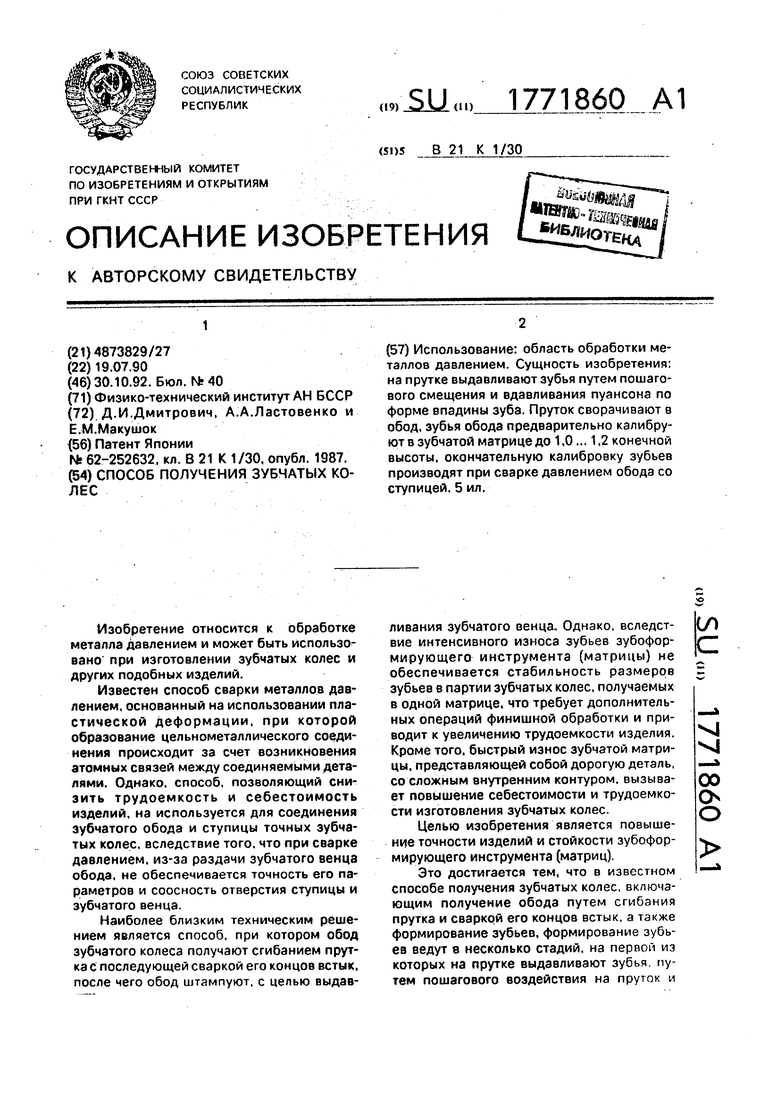

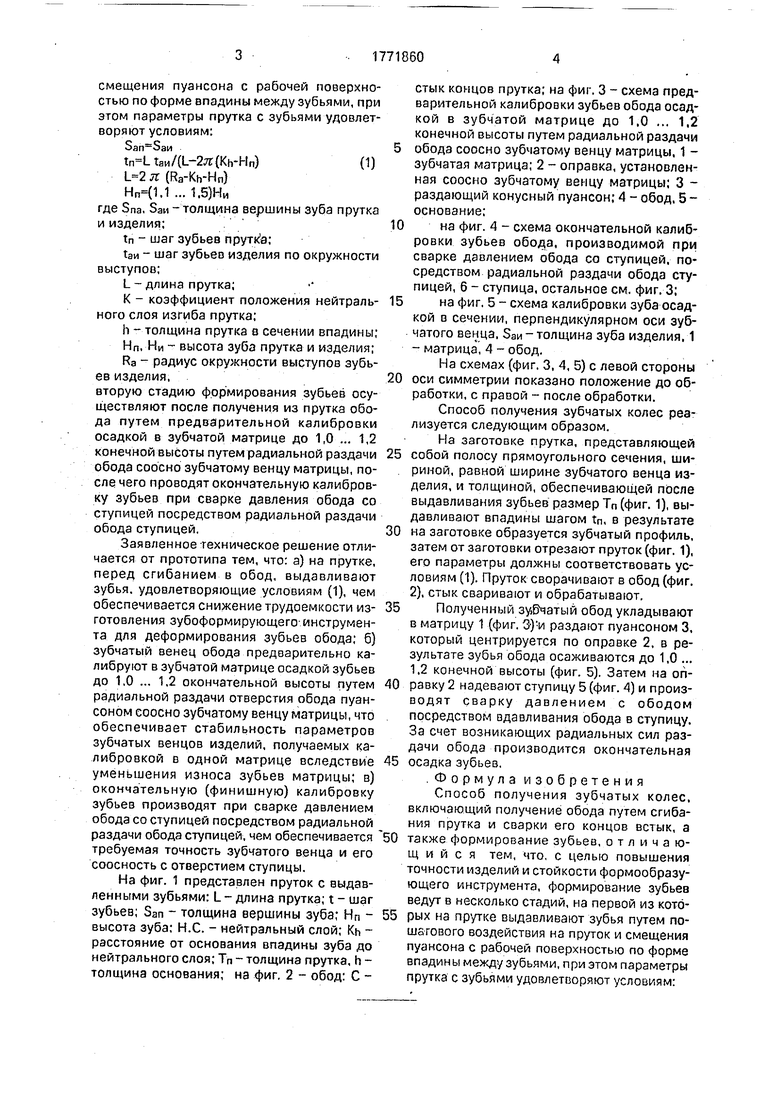

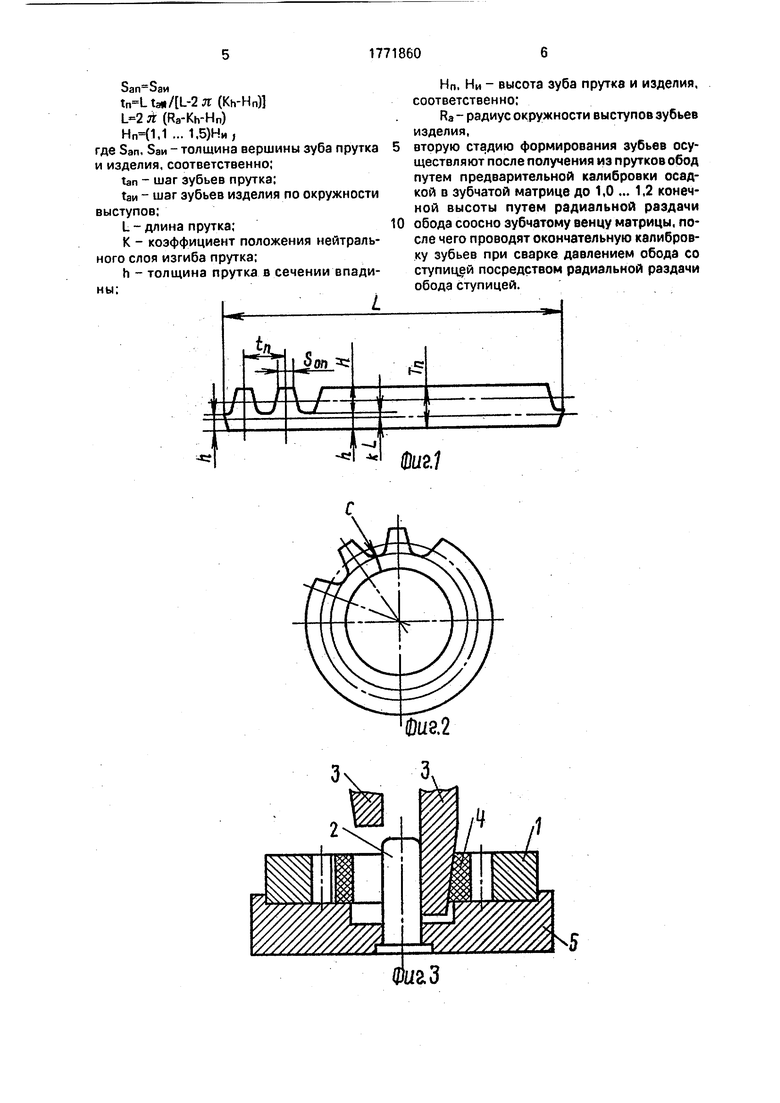

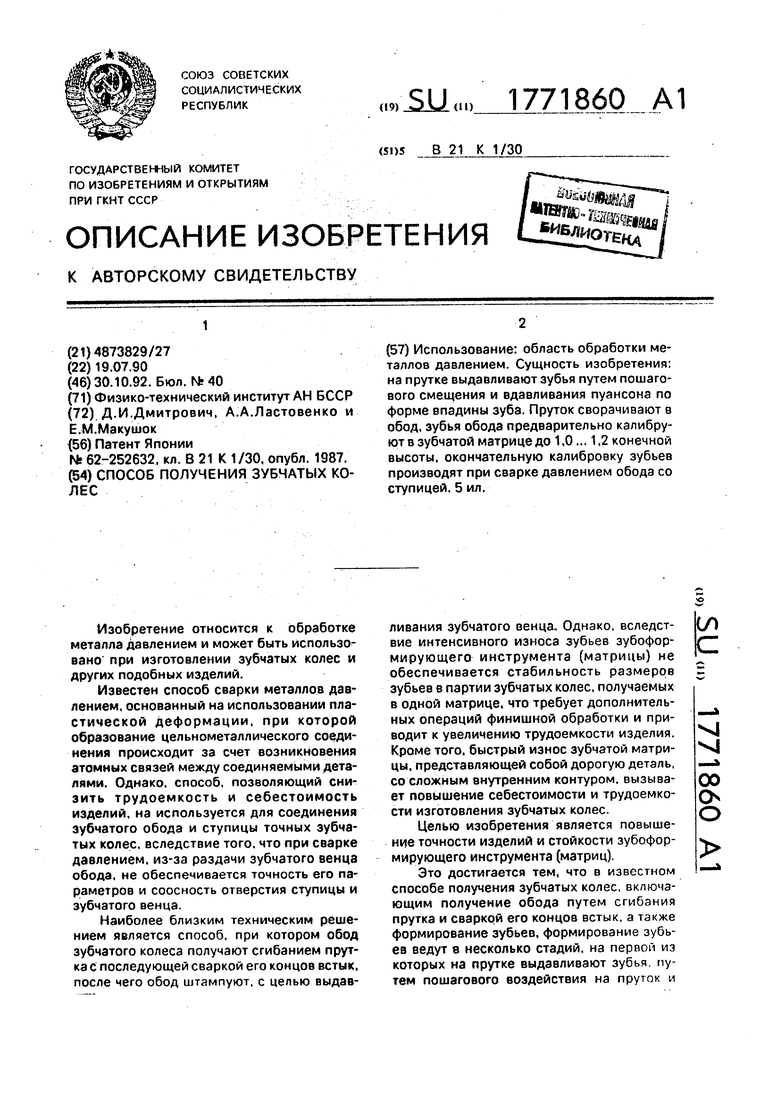

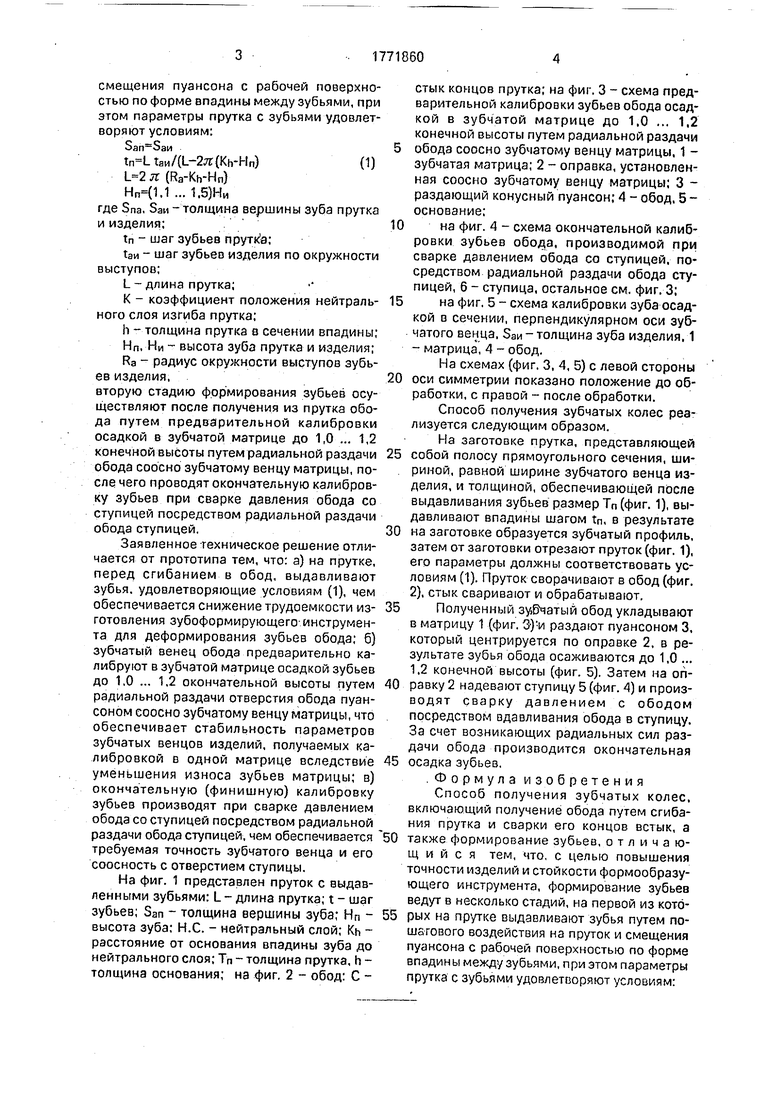

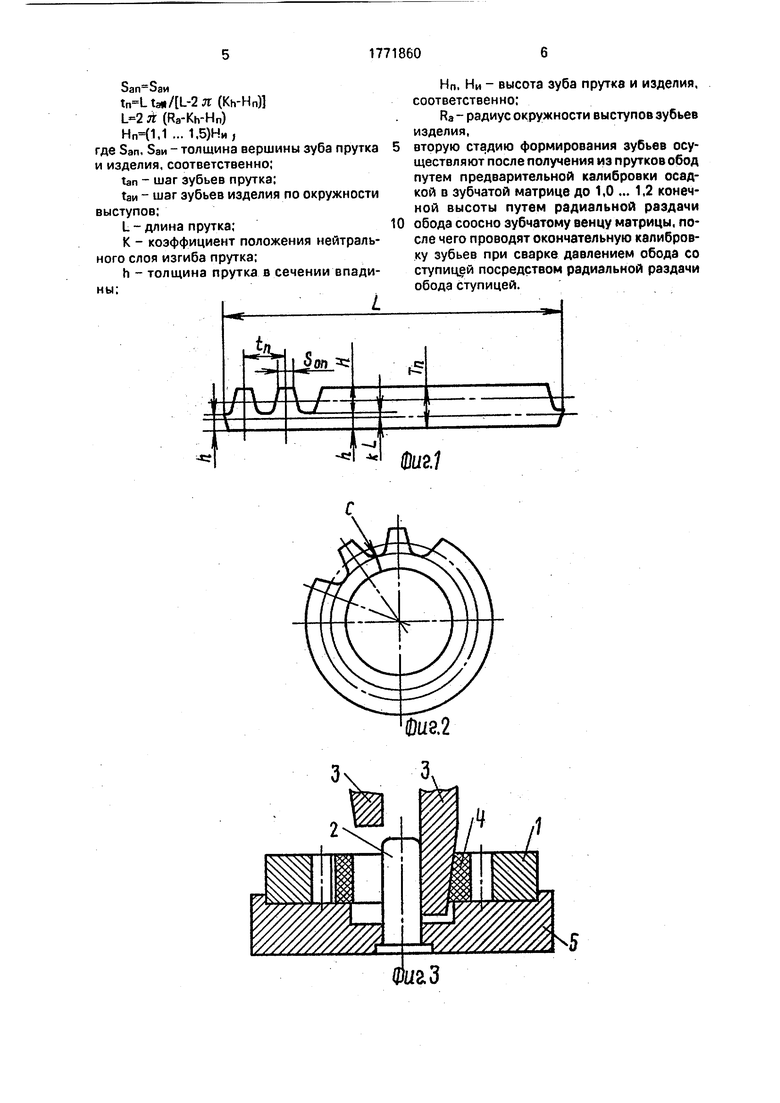

На фиг. 1 представлен пруток с выдавленными зубьями: L - длина прутка; t - шаг зубьев; San - толщина вершины зуба; Нп - высота зуба; Н.С. - нейтральный слой; Кь - расстояние от основания впадины зуба до нейтрального слоя; Тп - толщина прутка, h - толщина основания; на фиг. 2 - обод: С стык концов прутка; на фиг. 3 - схема предварительной калибровки зубьев обода осадкой в зубчатой матрице до 1.0 ... 1,2 конечной высоты путем радиальной раздачи

обода соосно зубчатому венцу матрицы, 1 - зубчатая матрица; 2 - оправка, установленная соосно зубчатому венцу матрицы; 3 - раздающий конусный пуансон; 4 - обод, 5 - основание;

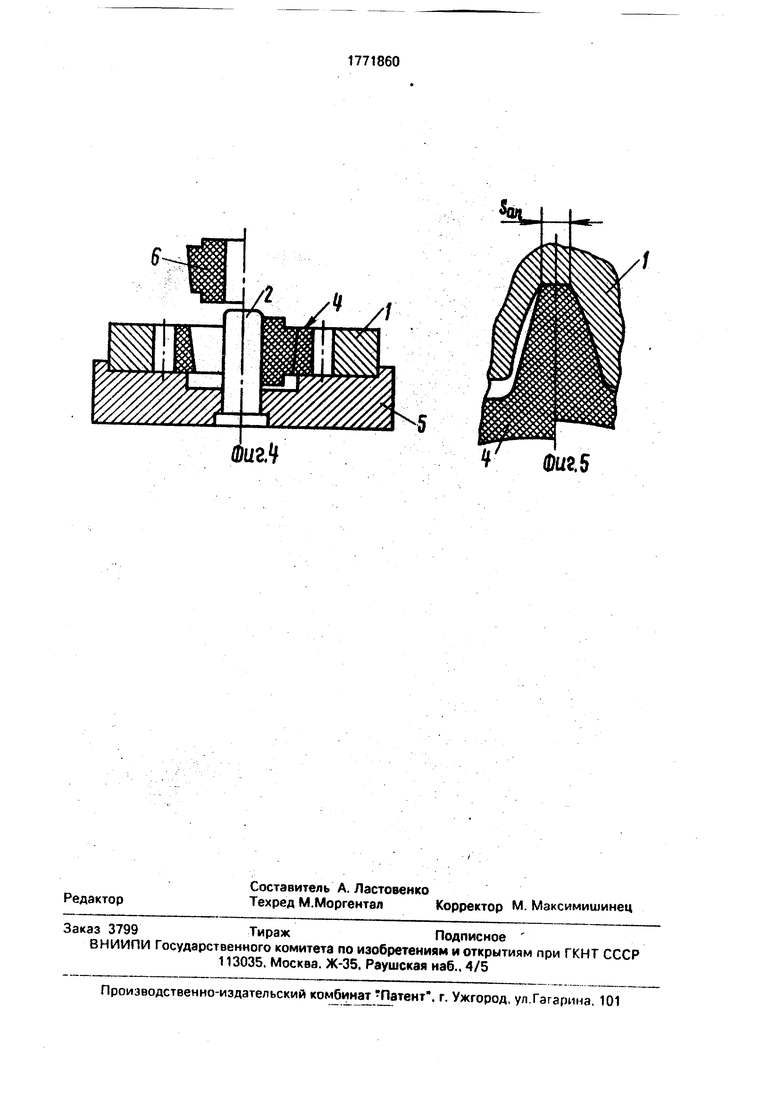

на фиг. 4 - схема окончательной калибровки зубьев обода, производимой при сварке давлением обода со ступицей, посредством радиальной раздачи обода ступицей, 6 - ступица, остальное см. фиг. 3;

на фиг. 5 - схема калибровки зуба осадкой в сечении, перпендикулярном оси зубчатого венца, 5аи- толщина зуба изделия, 1 - матрица, 4 - обод.

На схемах (фиг. 3, 4, 5) с левой стороны

оси симметрии показано положение до обработки, с правой - после обработки.

Способ получения зубчатых колес реализуется следующим образом.

На заготовке прутка, представляющей

собой полосу прямоугольного сечения, шириной, равной ширине зубчатого венца изделия, и толщиной, обеспечивающей после выдавливания зубьев размер Тп (фиг. 1), выдавливают впадины шагом tn, в результате

на заготовке образуется зубчатый профиль, затем от заготовки отрезают пруток (фиг. 1), его параметры должны соответствовать условиям (1). Пруток сворачивают в обод (фиг. 2), стык сваривают и обрабатывают.

Полученный зубчатый обод укладывают в матрицу 1 (фиг. З ) и раздают пуансоном 3, который центрируется по оправке 2, в результате зубья обода осаживаются до 1,0 ... 1.2 конечной высоты (фиг. 5). Затем на оправку 2 надевают ступицу 5 (фиг. 4) и производят сварку давлением с ободом посредством вдавливания обода в ступицу. За счет возникающих радиальных сил раздачи обода производится окончательная

осадка зубьев.

Формула изобретения Способ получения зубчатых колес, включающий получение обода путем сгибания прутка и сварки его концов встык, а

также формирование зубьев, отличающийся тем, что, с целью повышения точности изделий и стойкости формообразующего инструмента, формирование зубьев ведут в несколько стадий, на первой из которых на прутке выдавливают зубья путем пошагового воздействия на пруток и смещения пуансона с рабочей поверхностью по форме впадины между зубьями, при этом параметры прутка с зубьями удовлетворяют условиям:

San-Заи

tn Lta«/ L-2(Kh-Hn)

Л (Ra-Kh-Нп)

Hn(1,1 ... 1,5)НИ,

где San, 5аи - толщина вершины зуба прутка и изделия, соответственно;

tan - шаг зубьев прутка;

tan - шаг зубьев изделия по окружности выступов;

L - длина прутка;

К - коэффициент положения нейтрального слоя изгиба прутка;

h - толщина прутка в сечении впадины:

L

Нп, Ни - высота зуба прутка и изделия, соответственно:

Ra - радиус окружности выступов зубьев изделия,

вторую стадию формирования зубьев осуществляют после получения из прутков обод путем предварительной калибровки осадкой в зубчатой матрице до 1,0 ... 1,2 конечной высоты путем радиальной раздачи обода соосно зубчатому венцу матрицы, после чего проводят окончательную калибровку зубьев при сварке давлением обода со ступицей посредством радиальной раздачи обода ступицей.

te.7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формообразования зубчатого венца | 2015 |

|

RU2617187C1 |

| Способ изготовления цилиндрических шестерен | 1980 |

|

SU946781A1 |

| Способ изготовления конических зубчатых колес | 1990 |

|

SU1729677A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ОКНАМИ ИЛИ ГЛУБОКИМИ ВПАДИНАМИ, РЕБРАМИ И ХВОСТОВИКОМ | 2002 |

|

RU2236323C2 |

| ЗУБЧАТЫЙ ИНСТРУМЕНТ ДЛЯ УПРОЧНЕНИЯ | 2011 |

|

RU2470731C2 |

| СПОСОБ УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2468881C2 |

| Способ изготовления полых тонкостенных изделий с многослойным краевым утолщением в виде профильного венца | 1987 |

|

SU1480956A1 |

| Способ изготовления осесимметричных заготовок | 1990 |

|

SU1738464A1 |

| ЗУБЧАТЫЙ ВЕНЕЦ С ВНЕШНИМИ ЗУБЬЯМИ И СПОСОБ ЕГО ФОРМООБРАЗОВАНИЯ | 1991 |

|

RU2029189C1 |

| Коробка двигательных агрегатов (КДА) турбореактивного двигателя (ТРД), корпус КДА, главная коническая передача (ГКП) КДА, ведущее колесо ГКП КДА, ведомое колесо ГКП КДА, входной вал КДА | 2016 |

|

RU2635125C1 |

Использование: область обработки металлов давлением. Сущность изобретения: на прутке выдавливают зубья путем пошагового смещения и вдавливания пуансона по форме впадины зуба. Пруток сворачивают в обод, зубья обода предварительно калибруют в зубчатой матрице до 1,0... 1,2 конечной высоты, окончательную калибровку зубьев производят при сварке давлением обода со ступицей. 5 ил.

0U8.2

«w&3

ФигМ

Фиг 5

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1992-10-30—Публикация

1990-07-19—Подача