Изобретение относится к машиностроению и может быть использовано при изготовлении зубчатых изделий (рейка, венец с внешними зубьями) пластическим деформированием.

Известна конструкция самоустанавливающихся зубчатых колес, в которых необходимая дополнительная податливость для выравнивания распределения нагрузки по длине контактных линий, снижения ее динамических составляющих и виброактивности зубчатой пары в целом обеспечивается увеличением податливости самих зубчатых зацеплений.

Известны конструкции зубчатых колес, в которых дополнительная податливость зубчатых зацеплений достигается применением зубчатых венцов с пустотелыми зубьями. Параметры полостей, выполненных в зубьях венца, зависят от формы профиля зубьев, материала, характера ожидаемой нагрузки и т.д.

Однако известные зубчатые венцы с пустотелыми зубьями сложны конструктивно и технологически, их формообразование связано с применением трудоемких операций при изготовлении и сборке, что препятствует распространению указанных зубчатых венцов в конструкциях современных машин.

Ближайшим по технической сущности к изобретению является зубчатый венец с внешними пустотелыми зубьями, в теле каждого зуба которого по его длине в вершине имеется поверхность раздела, являющаяся продолжением полости зуба. Зубчатый венец изготавливают способом, включающим предварительное выполнение в заготовке обращенных наружу прорезей с шагом получаемых зубьев и последующее накатывание зубьев с образованием в теле каждого зуба по его длине полости с поверхностью раздела в вершине.

Целью изобретения является повышение нагрузочной способности и долговечности зубчатого венца, а также расширение технологических возможностей способа его формообразования.

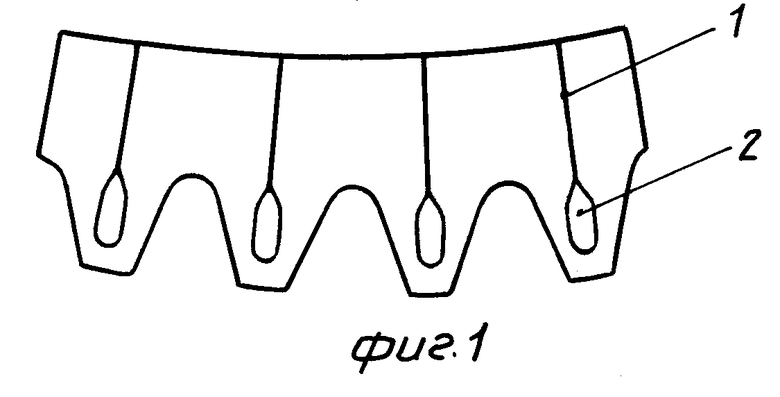

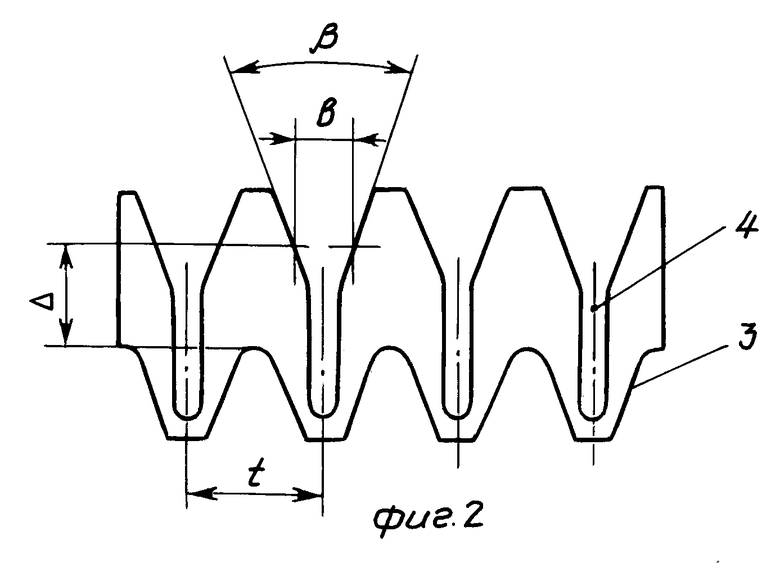

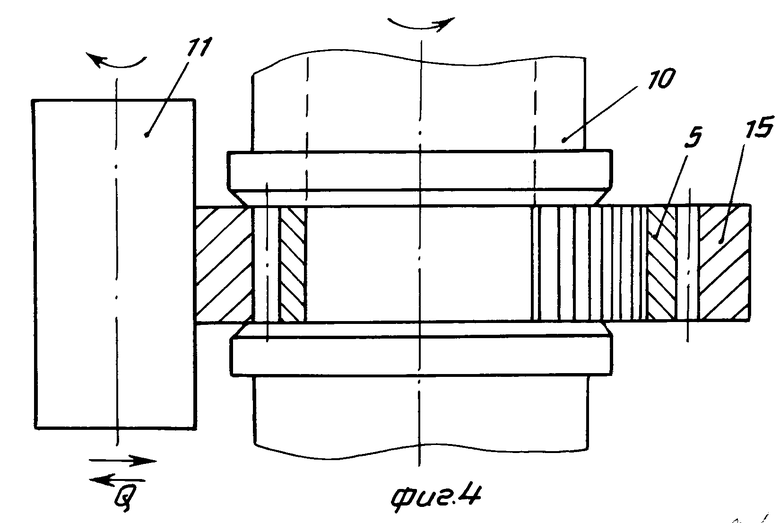

На фиг. 1 показан зубчатый венец; на фиг. 2 - заготовка, являющаяся частью развертки готового изделия; на фиг. 3 и 4 - возможные варианты схем обжатия зубчатого венца.

Зубчатый венец содержит обод и пустотелые зубья, в теле каждого из которых по их длине выполнена поверхность раздела 1, являющаяся продолжением полости зуба 2.

Способ формообразования зубчатого венца осуществляется следующим образом.

Из полосы, толщина которой соответствует ширине венца, получают заготовки, являющиеся частями развертки готового изделия с зубчатым профилем 3. В каждой части развертки перед гибкой выполняют прорезь 4, выходящую на обращенную внутрь зубчатого венца поверхность развертки. Прорезь в части заготовки, не принадлежащей зубьям, имеет ширину b, расстояние по нормали от поверхности впадин зубьев развертки до плоскости измерения ширины прорезиΔ и угол профиля β. Ширину b прорези в части развертки, не принадлежащей зубьям, выбирают из соотношения:

b≥ t - (rв -Δ )˙ tg ( τ/2) , где t - шаг зубьев развертки; rв - радиус впадин зубьев венца; τ- угловой шаг зубьев венца.

Выражение для b получено из условия отсутствия смыкания прорези при последующей гибке, что обеспечивает сохранение по всему периметру при гибке одинаковой ширины развертки. В зависимости от размеров венца он может гнуться либо из одной, либо из двух и более частей. Согнутые части собираются и соединяются сваркой, стык выполняется по впадине. Место сварки зачищается любым из известных способов.

Окончательную форму зубчатый венец приобретает в результате его обжатия, которое может осуществляться как штамповкой в клиновом штампе, так и раскаткой роликами в матрице, что определяется конструктивными возможностями технологической оснастки и оборудования. Главными элементами многосекторного штампа (фиг. 3), применяемого для обжатия заготовки 5, являются матрица 6, клин 7, прижим 8 и секторы 9. Под действием усилия Р происходит движение в радиальном направлении секторов 9 с обжатием заготовки 5. При обжатии раскаткой (фиг. 4) матрицу 12 с помещенной в ней заготовкой 5 устанавливают в ручей раскатного ролика 10. Усилием Q заготовку сжимают между матрицей и раскатным роликом. Вращение ролика 10 через заготовку передается матрице. При достижении требуемого усилия происходит раскатка внутренней части заготовки с образованием пустотелых зубьев венца.

П р и м е р 1. Изготавливают зубчатый венец с модулем m = 6,5 мм, числом зубьев z = 69, шириной b = 42 мм, толщиной обода δ= 13,5 мм из стали 20ХНР. Заготовки получают из полос размерами 42 х 22 х 452 мм штамповкой на прессе ПО-443А усилием 20 МН с одновременным формообразованием клиновой части прорези, имеющей β= 40о, расстояние Δ= 7,4 мм до ширины клиновой части прорези b = 3,9 мм. Оставшуюся часть прорези получают протягиванием на вертикально-протяжном станке мод. 7Б68. Согнутые три части венца сваривают встык с последующей зачисткой мест сварки. Обжатие зубчатого венца осуществляют штамповкой в многосекторном штампе с числом секторов n = 8 на прессе ПО-443А.

П р и м е р 2. Изготавливают зубчатый венец, имеющий m = 2,5 мм, z = 84, b = 16 мм из стали 15Х. Заготовки получают из полос размерами 16 х 18,5 х 320 мм штамповкой на прессе ПО-443А с одновременным образованием прорези, имеющей β= 40о, расстояние Δ= 2,8 мм до ширины клиновой части прорези b = 1,5 мм. Оставшуюся часть прорези получают протягиванием. Согнутые две части венца сваривают встык с последующей зачисткой мест сварки. Обжатие зубчатого венца осуществляют на профиленакатном полуавтомате А9526 с номинальным усилием нажимного ролика 0,36 МН при частоте вращения шпинделей 68 мин-1 и радиальной подаче 0,1-0,5 мм за один оборот матрицы. При испытаниях зубчатого венца его долговечность возрастает в 1,2-1,3 раза, а нагрузочная способность в 1,3-1,8 раза в сравнении с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения зубчатых колес | 1990 |

|

SU1771860A1 |

| Способ формообразования зубчатого венца | 2015 |

|

RU2617187C1 |

| Способ изготовления конических зубчатых колес | 1990 |

|

SU1729677A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ МАТРИЦ ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1998 |

|

RU2147497C1 |

| Способ изготовления зубчатых колес из высокопрочного чугуна | 1990 |

|

SU1748912A1 |

| СОСТАВНОЕ ЗУБЧАТОЕ КОЛЕСО | 1991 |

|

RU2019771C1 |

| Матрица для прессования фасонных профилей | 1982 |

|

SU1172625A1 |

| Способ изготовления поковок с отростками | 1987 |

|

SU1523236A1 |

| Способ изготовления матриц для горячей штамповки деталей типа зубчатых колес | 1985 |

|

SU1299700A1 |

| Способ обработки отверстий | 1987 |

|

SU1479262A1 |

Изобретение относится к машиностроению и может быть использовано при изготовлении зубчатых изделий (рейка, венец с внешними зубьями) с пустотелыми зубьями пластическим деформированием. Зубчатый венец имеет в теле каждого зуба по его длине поверхность раздела, которая выполнена на всю толщину обода и является продолжением полости зуба. Сущность способа состоит в том, что предварительно получают заготовку в виде развертки зубчатого венца, затем в теле каждого зуба выполняют по его длине прорезь, выходящую на противоположную зубьям поверхность заготовки, после чего производят гибку полученной заготовки в направлении смыкания прорезей и обжатие. Это позволяет повысить нагрузочную способность и долговечность зубчатого венца, а также расширить технологические возможности способа его формообразования. 2 с. и 1 з.п. ф-лы, 4 ил.

ЗУБЧАТЫЙ ВЕНЕЦ С ВНЕШНИМИ ЗУБЬЯМИ И СПОСОБ ЕГО ФОРМООБРАЗОВАНИЯ.

| 1972 |

|

SU418251A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-02-20—Публикация

1991-05-22—Подача