(54) СПОСОБ ПОЛУЧЕНИЯ ЦИЛИНДРИЧЕСКИХ

ШЕСТЕРЕН

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ объемной штамповки зубчатых колес и шестерен | 1984 |

|

SU1488097A1 |

| Способ изготовления конических зубчатых колес | 1990 |

|

SU1729677A1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2756213C1 |

| Способ получения зубчатых колес | 1990 |

|

SU1771860A1 |

| Способ изготовления оправки для прошивного стана | 2022 |

|

RU2791720C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ИЗДЕЛИЙ | 1967 |

|

SU203450A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕСТЕРНИ СТЕКЛОПОДЪЕМНИКА | 2007 |

|

RU2365460C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБКАТЫВАНИЕМ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085321C1 |

| Комбинированный штамп | 1981 |

|

SU967656A1 |

Изобретение отнсжится к обработке металлов давлением, а более койкретно. к способам штамповки шестерен с зубом и может быть использовано для изготовления пластическим деформированием цилиндрических зубчатых колес типа сателлитов, зубчатых муфт и шлицевых втулок.

Известен способ формообразования зубчатых венцов и шлицевых валов путем выдавливания зубьев перемещающимся в радиальном направлении пуансонами, профиль которых повторяет профиль впадин между зубьями С1 Недостатком указанного способа формообразования зубьев является сложность его практического применения, так как для его осуществления необходимо обеспечить синхронные перемещения в радиальном направлении пуансонов, формирующих впадины зубчатого венца и одновременно приложить усилие к заготовке, направленное вдоль ее оси. Кроме того, применениенежесткого инструмента для формообразования зубьев не обеспечивает

требуемой точности щтамповок и пошюгЬ .заполнения профиля зубьев.

Известен способ изготовления цилиндрических шестерен, включающий предварительную штамповку заготовки с зубьями и калибровку полученного изделия L2J.

Недостатком этого способа является то, что при формообразованиипредварительного полуфабриката должен быть по10лучен полный профиль зубьев. Получение же полного профиля зубчатого венца за один переход в обычном штампе практически невозможно из-за плохого заполненения глубоких полостей. Кроме того,

15 с гравюрой соответствующей окончательной форме зубьев с резкими угловыми переходами, будет иметь низкую стойкость. Штамповка же предварительного полуфабриката с зубчатым венцом в

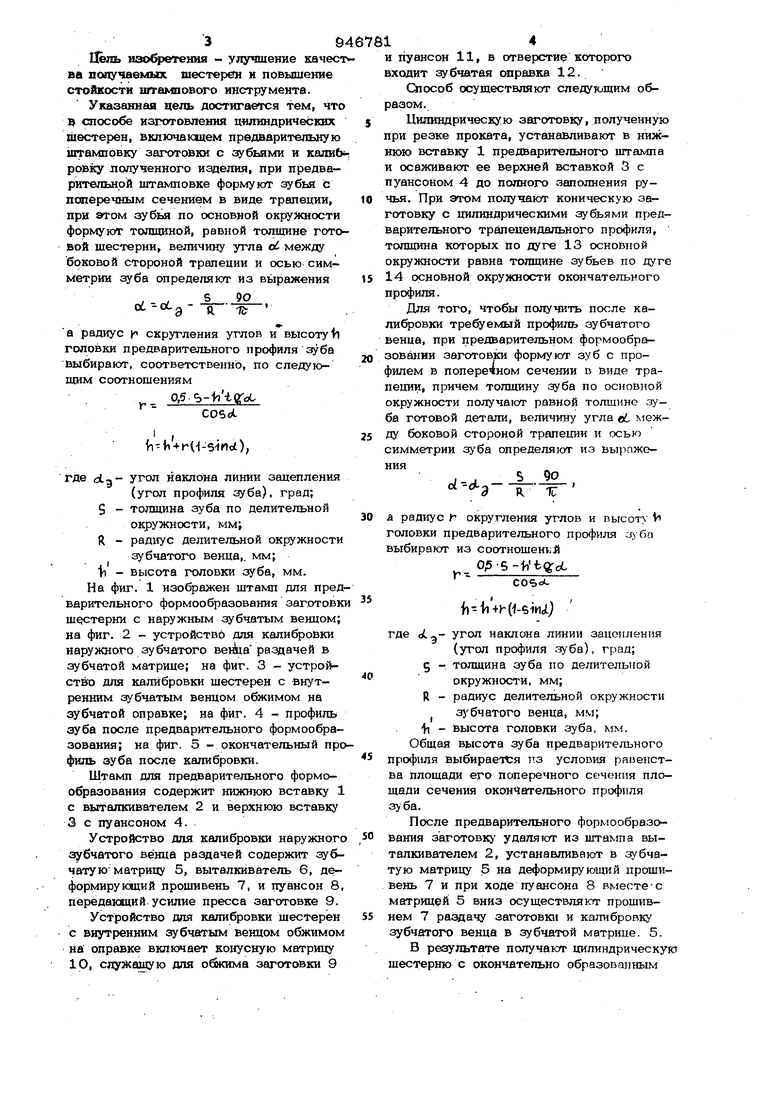

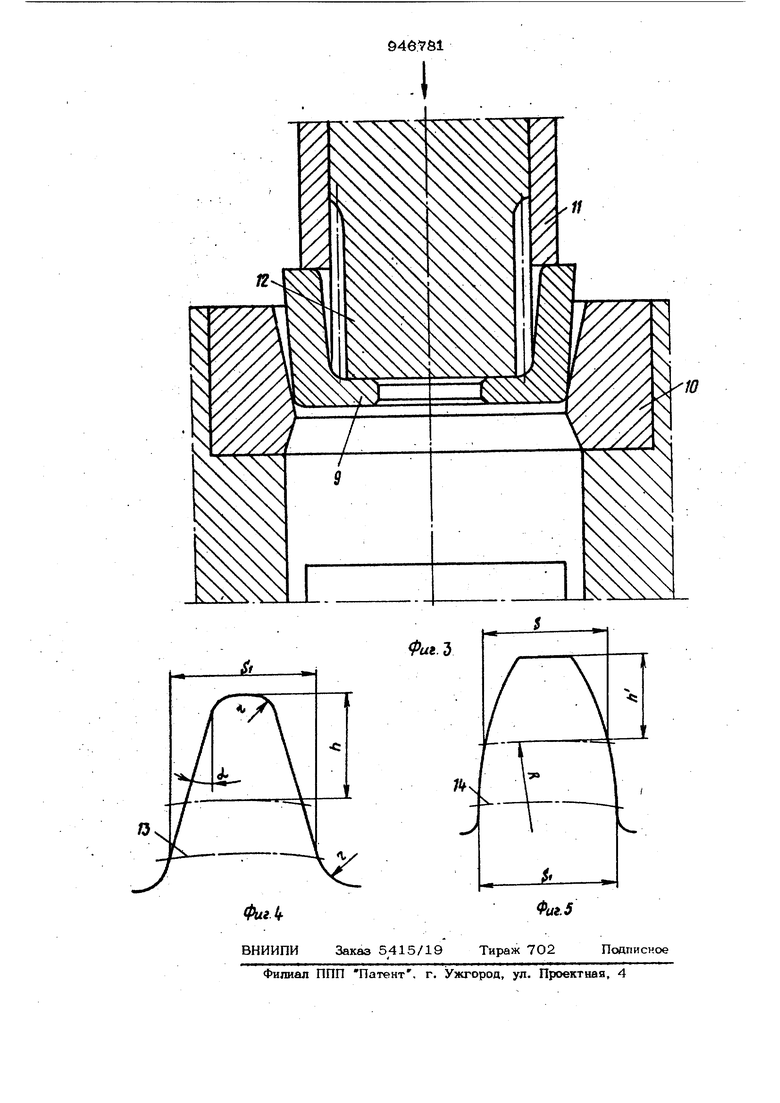

20 закрытом штампе требует точного дозирования заготовок по весу и обладает также всеми другими HenoCTaTKaNni, присущими закрытой штахяшвке. Пёль изобретения - улучшение качест ва получаемых шестерен и повышение стойкости штампового инструмента. Указанная цель достигается тем, что Э способе изготовления цилиндрических шестерен, включающем предварительную штамповку заготовки с дубьями и калиЬ poBi лояученного изделия, при предварительной штамповке формуют зубья с поперечным сечением в виде трапеции, при этом зубья по основной окружности формуют толщиной, равной толщине гото вой шестерни, величину угла d между боковой стороной трапеции и осью симметрии зуба определяют из выражения S 90 o6--oLgftа радиус К скругления углов и высотуtl головки предварительного профиля зуба Выбирают, соответственно, по следующим соотношениям 0,5 b-higot СОбоС f|-|i.(-(J5-fnol), где etg- угол наклона линии зацепления (угол профиля зуба), град; 9 - толщина зуба по делительной окружности, мм; R - радигус делительной окружности зубчатого венца,, мм; Ь - высота головки зуба, мм. На фиг. 1 изображен штамп для пред варительного формообразования заготовк шестерни с наружным зубчатым венцом; на фиг. 2 - устройство для калибровки наружного зубчатого Beiiia раздачей в зубчатой матрице; на фиг. 3 - устройство для калибровки шестерен с внутренним зубчатым венцом обжимом на зубчатой оправке; на фиг. 4 - профиль зуба после предварительного формообразования; на фиг. 5 - окончательный про филь зуба после калибровки. Штамп для предварительного формообразования содержит нижнюю вставку 1 с выталкивателем 2 и верхнюю вставку 3 с пуансоном 4. YcTpolteTBo хшя калибровки наружного зубчатого венца раздачей содержит зубчатую матрицу 5, выталкиватель 6, деформирующий прошивень 7, и пуансон 8, передающий усилие пресса заготовке 9. Устройство для калибровки шестерен с внутренним зубчатым венцом обжимом на оправке включает конусную матрицу Ю, служащую для обокима заготовки 9 и пуансон 11, в отверстие которого входит зубчатая оправка 12. Оюсоб осуществляют следующим образом. Цилиндрическую заготовку, полученную при резке проката, устанавливают в нижнюю вставку 1 предварительного штампа и осаживают ее верхней вставкой 5 с пуансоном 4 до полного заполнения ручья. При этом получают коническую заготовку с цилиндрическими зубьями предварительного трапецеидального профиля, толщина которых по ду.ге 13 основной окружности равна толщине зубьев по дуге 14 основной окружности окончательного профиля. Для того, чтобы получить после калибровки требуемый профиль зубчатого венца, при предварительном формообразовании заготовки формуют зуб с профилем в поперечном сечении в виде трапеции, причем толщину зуба по основной окружности получают равной толщине зуба готовой детали, величину угла в6 между боковой стороной трапеции и осью симметрии з}ба определяют из выражения5 90 Я а радиус г округления углов и высоту Vi головки предварительного профиля :jv6n выбирают из соотнощет;й 0 -S-ht oL СОС ii-1iVh() где L g- угол наклона линии зацепления (угол профиля зуба), град; 5 - толщина зуба по делительной окружности, мм; R - радиус делительной окружности з бчатого венца, мм; li - высота головки зуба, мм. Общая высота зуба предварительного профиля выбирае-Л я из условия равенства площади его поперечного сечення площади сечения окончательного профиля . После предварительного формообразования заготовку удаляют из щтампа выталкивателем 2, устанавливают в зубчатую матрицу 5 на деформирующий прошивень 7 и при ходе пуансона 8 вместе-с матрицей 5 вниз осуществляют прошивнем 7 раздачу заготовю и калибровку зубчатого венца в зубчатой матрице. 5. В результате получают цилиндрическую шестерню с окончательно образовгалным

профилем зубьев, формообразование которого осуществляется за счет осадки предварительного профиля зубьев при соприкосновении их со стенками зубчатой матрицы 5, вызванном увеличением диаметра зубчатого венца за счет раздачи. После калибровки заготовку 9 выталкивают из матрицы выталкивателем 6.

Аналогично при изготовлении шестерен с внутренним дубчатым венцом вначале получают коническую заготовку с предварительным профилем зубьев, а затем устанавливают ее в конусную матрицу 10 и, проталкивая заготовку 9 пуансоном 11, обжимает ее на зубчатой оправке 12. При обжиме происходит калибровка зубчатого венца по зубчатой оправке и достигается необходимый профиль зубьев внутреннего Ьенца.

Пример. Для получения предла-. гаемым способом шестерни нapyжньпvI диаметром 0 1О2, модулем 6, количество

зубьев 15, угол профиля зуба 2О , тол1 ,

шина зуба -, 9,42, рад1гус делительной окружности 45, предварительный профиль определяется из приведенны выражений

,

. . 0,5-9.,0.49 -1 0.970V)-G+3,3- (1-0,24-2)8,Г. мм.

По срагзнонию с известным использование предлагаемого способа позволит повысить стойкость формообразующего инструмента, повысить точность получаемого деформированием зубчатого венца уменьшить припуск на окончательную обработку резанием, а в ряде случаев полностью исключить эту обработку. Это приведет к значительному снижению трудоемкости обработки деталей и к уменьшению расхода металла на их изготовление.

Формула изобретения Способ изготовления цилиндрических шестерен, включающий предварительную штамповку заготовки с зубьями и калиб5 ровку полученного изделия, отличающийся тем, что, с целью улучшения качества получаемых шестерен и повьш1ения стойкости штампового инструмента, при предварительной штамповке

10 формуют зубья с поперечным сечением в виде трапеции, при этом зубья по осноной окружности формуют толщиной, равно толщине зуба готовой шестерни, величину угла об между боковой стороной тро15 пешш и осью симметрии :зуба определяют из выражения

di- - 90 .-,

а радиус У округления углов и высоту fj

20 головки предварительного профиля зуба выбирают, соответственно, по следующим соотношениям:

. 0,5$-b.,t25CO oL

ii::tl- l-(-C,lMot)

30 где - угол наклона линии зацепления (угол профиля зуба), град; S - толщина зуба по делительной

окружности, мм;

R - радиус делительной окружности 35, зубчатого венца, мм;

Vi - высота головки зуба, мм.

Источники информации, принятые во внимание при экспертизе 40 1. Авторское свидетельство СССР № 539664, кл. В 21 К 1/ЗО, 1975.

2, Авторское свидетельство СССР № 637189, кл. В 21 К 1/ЗО, 1976 (прототип).

Авторы

Даты

1982-07-30—Публикация

1980-12-31—Подача